加氢裂化精制油氮含量响应面优化

2020-03-06范思强孙士可曹正凯吴子明

范思强,彭 冲,孙士可,曹正凯,吴子明

(中国石化 大连石油化工研究院,辽宁 大连 116045)

随着国内能源结构的调整及燃料产能过剩现象的日益突出,国内炼化企业装置调整以及全厂流程优化工作也逐步提上日程,加氢裂化装置由于具有原料来源广泛、操作灵活、产品结构优异等优点,逐渐成为炼化企业不可缺少的操作单元。加氢裂化工艺灵活多变,其中的反应可归纳为加氢精制反应与加氢裂化反应。工业上通过设立加氢精制反应器来脱除原料油中的杂原子,杂原子尤其是氮的脱除难度大,会对裂化催化剂带来不利影响,成为裂化、异构等反应的阻滞剂,因此各大加氢裂化催化剂厂家均对加氢裂化精制油的氮含量有严格的限制指标[1-3]。

目前精制段的工艺条件是根据大量的实验数据,再结合实际经验得到的,工作强度大,精度差,经济性存在优化的空间。响应面分析法是一种通过合理的实验设计对多变量与目标因素进行数据拟合,得到多元二次回归方程分析最优工艺参数的统计方法,响应面分析法具有设计实验精确、分析效率高、预测模型准确等优点[4-6]。

本工作以减压蜡油为原料进行加氢裂化精制,考察了工艺条件对精制油氮含量的影响,利用响应面法将加氢裂化精制段工艺条件与精制油氮含量进行回归拟合,建立了拟合度好的预测模型。

1 实验部分

1.1 催化剂与装置

选用中国石化大连石油化工研究院加氢精制催化剂体系,在200 mL固定床加氢实验装置上进行加氢精制实验,装置流程见图1。从图1可看出,加氢精制装置由进料系统、反应系统及分离循环系统组成,进料自上而下通过反应系统,采用氢气循环流程,氢气为净化处理后的电解氢气,纯度大于99.9%。

图1 加氢精制装置流程Fig.1 Flow diagram of hydrofining unit.

1.2 原料油性质

减压蜡油原料油性质见表1。从表1可看出,减压蜡油的密度、馏程、硫氮杂质含量以及碳氢含量均具有代表性,用于加氢裂化精制油氮含量响应面研究具有可靠的适用性。

表1 原料油主要性质Table 1 Main properties of raw oil

1.3 工艺流程

在200 mL固定床加氢精制装置上进行实验,该流程为典型的单段串联加氢裂化工艺中精制段工艺,精制反应器内装填加氢精制催化剂,原料油进入精制反应器内,在适宜的反应条件,氢气氛围下与催化剂接触进行加氢脱氮、脱硫及芳烃饱和反应,精制反应产物经高分、低分得精制油。

2 结果与讨论

2.1 单因素实验

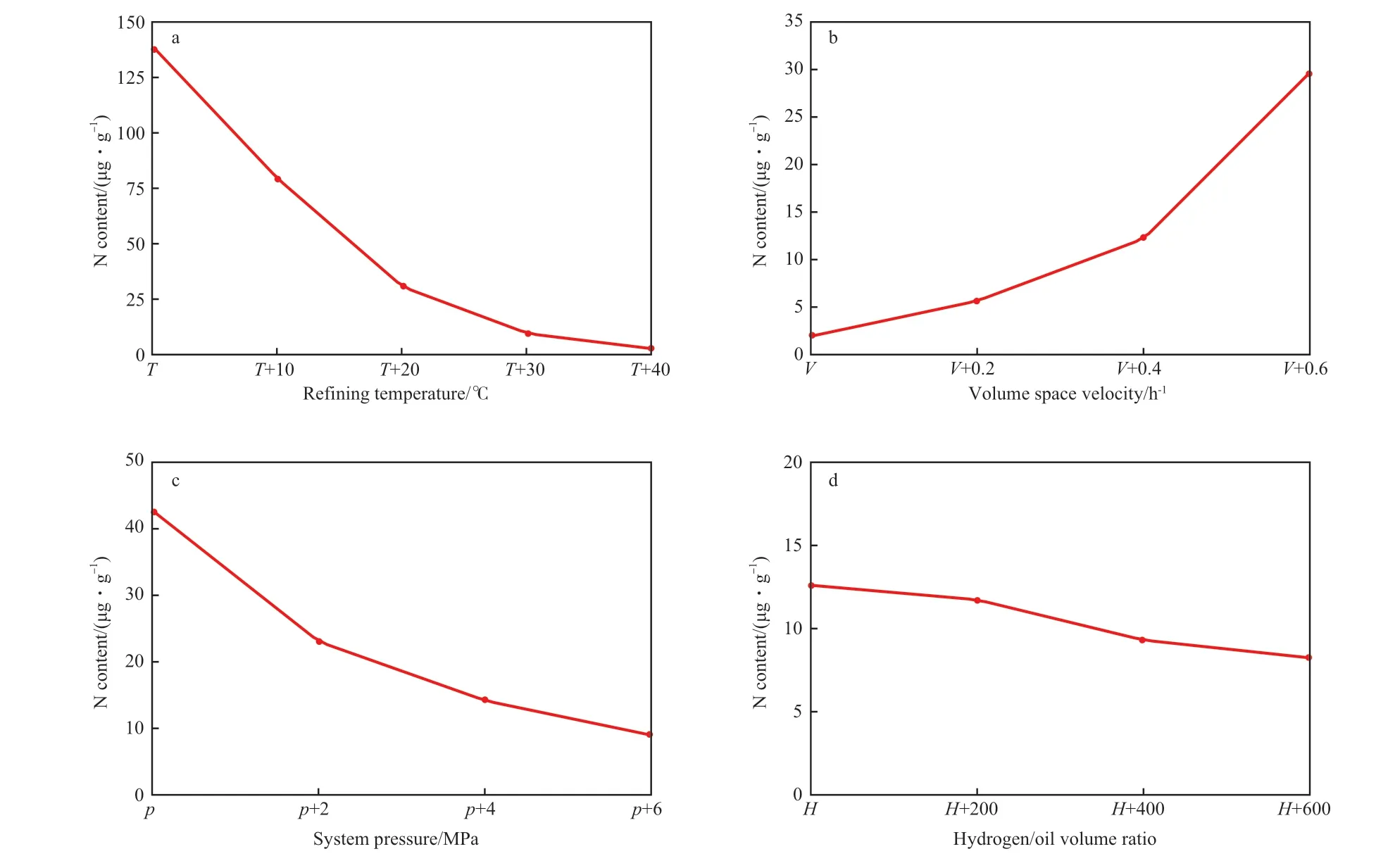

反应条件对精制油氮含量的影响见图1。由图1a可知,随精制温度的升高,精制油氮含量初期迅速降低,之后下降程度明显变缓。精制温度是加氢裂化工艺中最为重要的工艺参数之一,一般工况下原料的体积空速、体系压力及氢油体积比(简称氢油比)相对固定,实际生产中往往通过调节精制温度来调控精制油的氮含量。但高温需要更多的能源消耗,同时易造成杂质的团聚、积碳等现象,加剧催化剂失活,使得催化剂的运转周期明显缩短,因此精制温度不是越高越好,能将精制油氮含量降低至目标范围即可。

由图1b可知,随进料体积空速的增加,精制油氮含量增加。体积空速越大,催化剂的加工负荷也越大,因此精制油氮含量也随之增加。但大的体积空速意味着大的加工能力,能为企业带来经济效益,因此在保证精制油氮含量低于限定指标时应保持大的体积空速。

由图1c可知,随体系压力的增加,精制油氮含量降低。原料中较难脱除的氮杂质是杂环氮化物,体系压力直接影响杂环氮化物的芳烃饱和速率,因此体系压力增加可降低精制油氮含量,较高的体系压力可抑制积碳的生成,从而减缓催化剂的失活,延长催化剂的使用寿命,但高的体系压力也带来更高的设备投资以及氢气的消耗,给企业增加一定的经济压力。

由图1d可知,随氢油比的增加,精制油氮含量降低,但影响幅度明显小于其他三种因素。氢油比的变化实际上是通过改变系统内的氢分压来影响精制反应,较高的氢油比对保持催化剂的活性、稳定性、提高产品质量具有积极意义,但同时也将增加装置的操作费用及设备投资[7-8]。

综上分析,高的精制温度、体系压力、氢油比和低的体积空速有利于降低精制油氮含量,但这些工艺条件也影响加氢裂化的处理量、设备投资、能源消耗以及催化剂的运转周期。因此可通过响应面分析来拟合精制温度、体系压力、氢油比、体积空速与精制油氮含量的回归方程,从而对加氢裂化精制油进行预测。同时利用Expert Design 10.0的优化模块计算达到目标氮含量的可能性工况,并在这些工况中优选出经济效益最佳、最适合企业生产要 求的工艺参数。

图2 工艺条件对加氢精制油氮含量的影响Fig.2 Effects of reaction conditions on the nitrogen content in hydrofining oil.

2.2 响应面分析

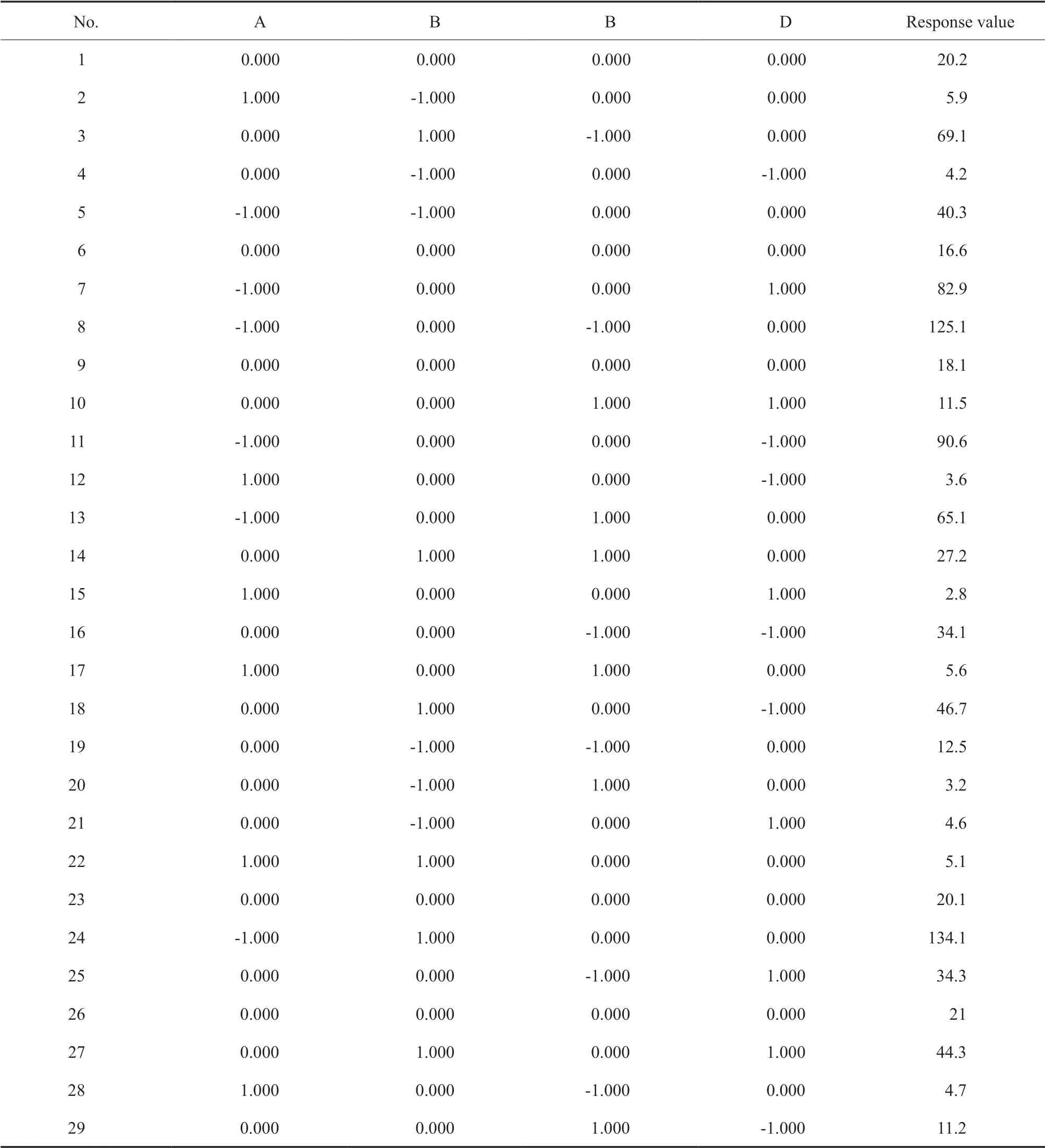

依托Box-Behnkan设计原理,综合单因素考察实验,以加氢裂化精制油氮含量为响应值,对精制温度(A)、体积空速(B)、体系压力(C)和氢油比(D)进行四因素三水平研究。实验因素与水平设计见表2,实验设计及响应值结果见表3。

表2 响应面实验设计因素与水平Table 2 Factors and level of response surface experiment design

利用Expert Design 软件对数据进行拟合回归得到的拟合方程为:N=19.20-42.43A+21.32B-13.00C-0.73D-23.65AB+15.23AC+2.02AD-8.15BC-0.70BD+0.025CD+25.03A2+3.80B2+4.60C2+0.65D2

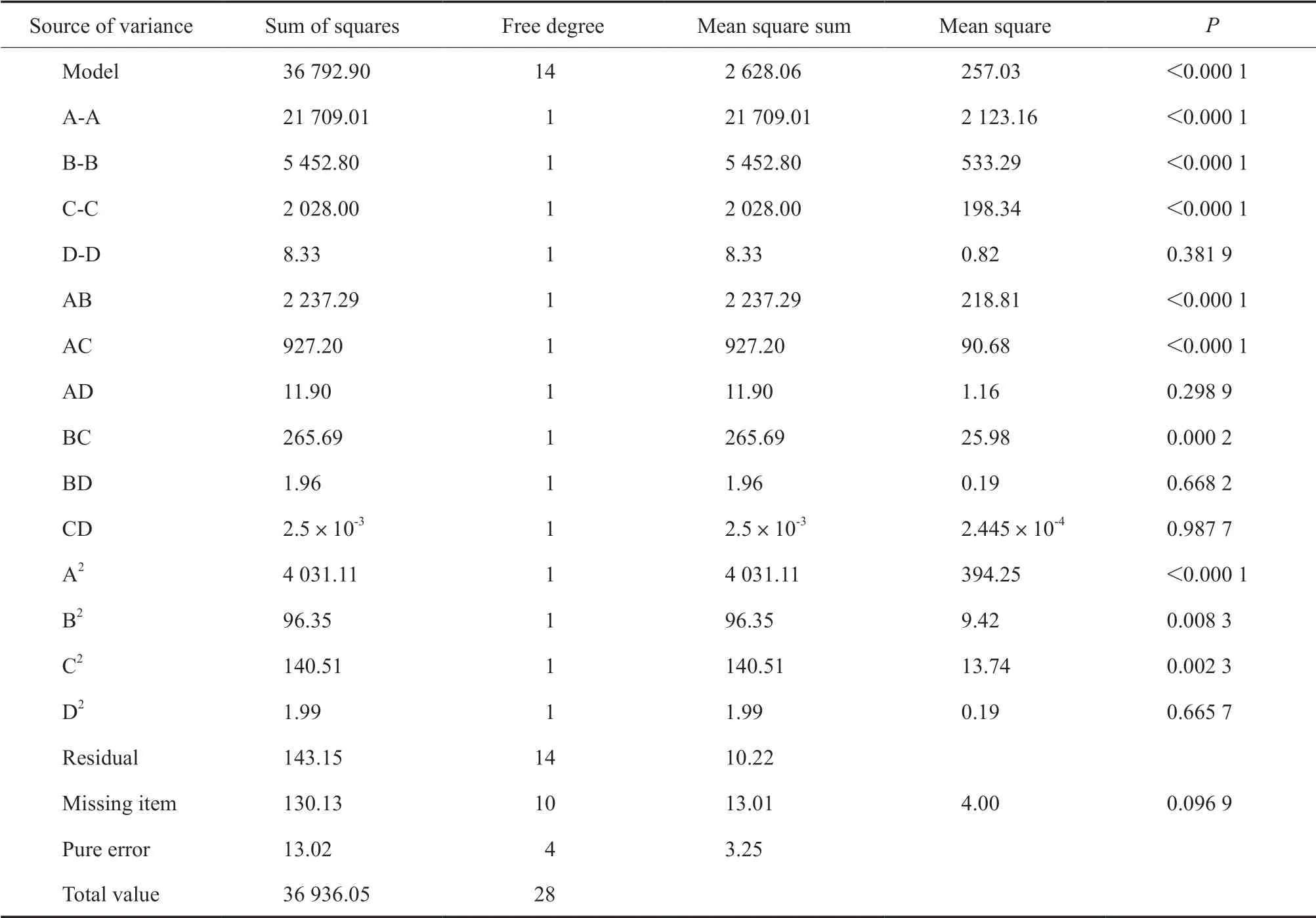

表4为回归显著性检验结果表。由表4可知,上述回归方程描述各因素与响应值之间的关系时,模型的显著水平(P)小于0.000 1,远远小于0.05,说明该回归模型显著性高在统计学上有意义,同时模型的缺失项的P为0.096 9,大于0.05,不显著,说明拟合的回归方程可靠有效,可以对加氢裂化精制油氮含量进行预测[9]。模型的相关系数R2=0.996 1、RAdj=0.992 2,说明模型的拟合度很高,可用于分析加氢裂化精制油的氮含量,仅有0.78%的变异值无法解释。信噪比为58.38,说明模型可用于预测[10-12]。由表4还可看出,精制温度、体积空速以及体系压力的P<0.000 1,因此影响均为显著,而氢油比的P=0.381 9>0.05,说明氢油比对精制油氮含量的影响不显著,该结果与单因素分析结果一致。AB,AC,BC,A2,C2的P均小于0.05,说明它们对精制油氮含量的影响显著,而其他因素对精制油氮含量的影响则为不显著,也表明精制温度、体积空速以及体系压力对精制油氮含量的影响并不是简单的线性关系[13-14]。

利用Expert Design 10.0软件分别做A-B,A-D,A-C,C-B,D-C,D-B的两因素响应曲面,结果见图3。

表3 响应面实验设计及响应值表Table 3 Design of response surface experiment and response value table

表4 回归显著性检验结果表Table 4 Regression significance test result table

图3 各因素交互作用的二次回归方程的三维立体效果图Fig.3 Three-dimensional stereo effect map of quadratic regression equation with interaction of various factors.

从图3a可看出,在低的反应温度下体积空速对精制油氮含量影响相对较大,在高的精制温度下体积空速对精制油氮含量影响相对较小;在高、低体积空速下精制温度对精制油氮含量的影响均较大。从图3b~f可知,精制温度、体系压力、体积空速对精制油氮含量影响较大,而氢油比的影响较小,与之前的分析结果一致。

响应面法另一项重要的功能是最佳工况预测,目前在加氢裂化实验与工业应用中,精制油氮含量大多要求小于10.0 μg/g,因此利用软件的Optimization模块将精制油氮含量目标设定为9.0 μg/g,软件共给出100种工况,选取其中10组工况进行验证试验,结果见表5。由表5可知,实际氮含量与预测值存在一定的误差,但误差较小,因此响应面法可以起到为加氢裂化试验或实际工艺应用进行预测参考的目的[15]。炼化企业可对软件提供的工况进行详细分析以优选出经济效益最好的、适合于企业生产的工艺参数组合。

表5 预测工况氮含量Table 5 Nitrogen content in predicted working conditions

2.3 局限与展望

响应面分析可通过合理的实验设计用于加氢裂化精制油氮含量预测模型的建立,为理论研究与实际生产提供数据参考,大大降低了工作量。但该方法存在明显的局限性,本工作拟合的模型仅仅适合于本工作所用的原料油在选定的精制催化剂作用下的精制油氮含量预测,而现实生产中加氢裂化原料种类多、波动性大,精制催化剂的牌号也相当丰富,因此如果想扩大所建立模型的适应范围就必须建立原料、催化剂特性与精制油氮含量的关系。

3 结论

1)高的精制温度、体系压力及氢油比以及低的体积空速可降低精制油氮含量。其中,精制温度、体积空速和体系压力对精制油氮含量的影响程度大于氢油体积比。

2)采用Expert Design 10.0软件进行响应面分析得到回归方程为:N=19.20-42.43A+21.32B-13.00C-0.73D-23.65AB+15.23AC+2.02AD-8.15BC-0.70BD+0.025CD+25.03A2+3.80B2+4.60C2+0.65D2,该模型P<0.000 1,显著性高,具有统计学意义,缺失项P>0.05。该回归模型可对加氢裂化精制油氮含量进行预测。利用Optimization模块对指定氮含量进行工况计算,并进行验证实验,预测模型合理可靠。

3)响应面分析可应用于拟合加氢裂化工艺条件与精制油氮含量的关系,并建立有效可靠的模型进行预测与计算。但该模型适用范围局限性大,如考虑原料和催化剂特性对精制油氮含量的影响,可扩大模型的适用范围。