烧焦对Cr35Ni45材料表面锰铬尖晶石薄膜抗结焦性能的影响

2020-03-06郏景省王红霞王申祥张利军

郏景省,王红霞,王申祥,张利军

(中国石化 北京化工研究院,北京 100013)

乙烯、丙烯、丁二烯是石油化工最重要的基础原料,主要由烃类水蒸气热裂解生产制得。烃类在裂解过程中必然伴随着小分子不饱和烃的聚合、芳烃的脱氢和稠环化以及催化结焦等副反应,逐步积累在炉管内壁形成结焦层。炉管内表面产生的结焦会影响管内的物料流动,随着结焦厚度的增加,压降升高,炉管传热效率恶化。在一些较为严重的场合,结焦会大大减少炉管的有效内径,甚至将其堵塞,导致裂解炉无法继续运行。与此同时,高温下裂解炉管还会发生渗碳,从而缩短炉管寿命。为了延长裂解炉的运转周期,研究者尝试了多种技术减少裂解过程中的结焦,比较常见的是在裂解炉管内表面制备惰性抗结焦涂层[1-20],降低炉管内壁Fe和Ni的含量,减少裂解过程中的催化结焦,进而减少裂解炉管内表面的摩擦系数和结焦前体的黏附,从而减缓整个结焦过程。通过等离子喷涂、热溅射[1-3]、高温烧结[4-6]、化学气相沉积[7-20]等方法在炉管内表面形成一层或多层力学性能和热稳定性能俱佳的保护层,如Al2O3,Cr2O3,SiO2等,可有效延长裂解炉的运行周期。但上述涂层是通过外加的方式在裂解炉管内表面制备的惰性涂层,在温度急剧变化或高速裂解气冲刷时容易发生脱落。在前期工作中,本课题组开发出原位涂层抑制烃类裂解结焦技术[21-24],有效延长了乙烯裂解炉的运行周期。但在实践中发现,原位涂层裂解炉管在裂解-烧焦多次循环后,裂解炉运行周期有所下降。目前,常用计算机控制下的蒸汽-空气在线烧焦方式定期清理工业装置上裂解炉管内的结焦,另外裂解炉管也可能因为装置的紧急停车而导致裂解炉管温度迅速下降。

本工作采用原位涂层抑制结焦技术,分别使用空气烧焦、空气+水蒸气烧焦、急冷等方式处理Cr35Ni45工业裂解炉管样片,结合裂解结焦量、SEM和EDS表征,研究了烧焦对Cr35Ni45乙烯裂解炉管锰铬尖晶石薄膜的影响。

1 实验部分

1.1 试样制备

把工业装置上使用的Cr35Ni45裂解炉管切割成5 mm×5 mm×3 mm的试样,并保留裂解炉管的内表面(5 mm×5 mm);然后把试样放置在工业炉管管内,与工业装置炉管同时进行原位涂层技术处理,在内表面生成锰铬尖晶石薄膜。

1.2 石脑油裂解结焦实验装置及原料

裂解实验在图1所示的装置上进行。每次实验取经原位涂层处理的5个试样悬挂在裂解炉管内的中间部位,首先通过柱塞泵控制原料油和水以一定流速进入恒温预热器,汽化后进入高温裂解炉管,从裂解炉出来的产物经过急冷器、水冷灌、冰冷灌、缓冲瓶、增湿瓶、湿式气体流量计后,进行排空。炉管内径10 mm,长80 cm,炉管通过3段电阻丝加热,80 cm长的裂解炉管恒温区长度约为50 cm。其中,石脑油进料量100 g/h,水进料量50 g/h,预热温度600 ℃,裂解温度850 ℃,停留时间约0.5 s。分别称量结焦前试样质量和结焦后试样质量,计算5个试样的结焦增重率并取平均值。

图 1 裂解装置示意图Fig.1 Schematic diagram of cracking apparatus.

实验所用的裂解原料为中国石化天津分公司生产的石脑油,物性见表1。

1.3 处理方法

空气烧焦:加热裂解炉管温度到850 ℃或900℃,通入2 L/min空气进行烧焦,1~10 h后停止烧焦,待冷却到室温后取出试样并进行表征,然后进行下次裂解实验。

空气+水蒸气烧焦:加热裂解炉管温度到850℃,通入1 L/min空气和1 L/min水蒸气进行烧焦,1~10 h后停止烧焦,待冷却到室温后取出试样进行表征,然后进行下次裂解实验。

表1 原料的性质Table 1 Properties of the feedstock

急冷实验:把原位涂层试样放置在马弗炉中,以10 ℃/min的升温速率升至900 ℃,将试样取出后迅速放入去离子水中冷却,然后再放入到900℃的马弗炉中15 min,取出后再次放入去离子水中冷却。如此反复多次后进行表征和裂解实验,考察试样表面的锰铬尖晶石薄膜抵抗冷热冲击的能力。

1.4 表征方法

采用美国EDAX公司Vantege ESI型数字X射线显微分析仪分析试样表面的元素组成;采用美国Thermo VG公司XL-30型场发射环境扫描电子显微镜观察试样的表面形貌。

2 结果与讨论

2.1 烧焦对Cr35Ni45原位涂层试样结焦量的影响

2.1.1 空气烧焦的影响

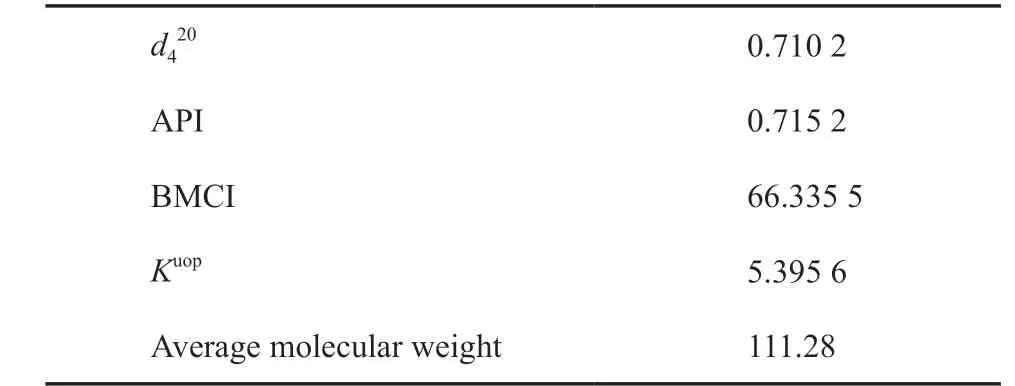

表2为烧焦对Cr35Ni45原位涂层试样结焦量的影响。在850 ℃下对Cr35Ni45原位涂层试样使用空气烧焦1~10 h,考察空气烧焦对试样结焦量的影响。由表2可知,每次裂解结焦实验结束后,使用850 ℃空气烧焦,经原位涂层处理的新鲜试样的结焦增重率为1.59%(w),烧焦1 h、烧焦2 h和烧焦10 h后的试样结焦增重率反而比新鲜试样低。

表2 烧焦对Cr35Ni45原位涂层试样结焦量的影响Table 2 Effect of decoking on coking amount of Cr35Ni45 in-situ coating samples

2.1.2 空气+水蒸气烧焦的影响

在850 ℃下使用空气和水蒸气(体积比为1∶1)对Cr35Ni45原位涂层试样烧焦1~10 h,考察空气+水蒸气混合烧焦对试样结焦量的影响。由表2可知,经原位涂层处理的新鲜试样结焦增重率为1.62%(w),烧焦1 h、烧焦2 h和烧焦10 h的试样结焦增重率反而比新鲜试样低。

2.1.3 急冷的影响

在900 ℃下保温15 min后,把试样放入去离子水中急冷,使试样经受温度急剧升降的变化10次,然后进行结焦实验,考察急冷处理对Cr35Ni45原位涂层试样结焦量的影响。由表2可知,经原位涂层处理的新鲜试样结焦增重率为1.09%(w),10次急冷后的试样结焦增重率反而比新鲜试样低。

2.1.4 900 ℃烧焦的影响

在900 ℃下对Cr35Ni45原位涂层试样使用空气烧焦10 h,考察更高温度下烧焦对试样结焦量的影响。由表2可知,经原位涂层处理的新鲜试样结焦增重率为0.53%(w),900 ℃烧焦10 h后,试样结焦增重率有所增加,这说明900 ℃烧焦对锰铬尖晶石薄膜有所破坏。

2.2 烧焦对Cr35Ni45原位涂层试样形貌的影响

实验前后,精确定位试样的某个区域并拍摄特定区域的形貌,考察不同处理条件下试样的特定区域形貌的变化。

2.2.1 空气烧焦的影响

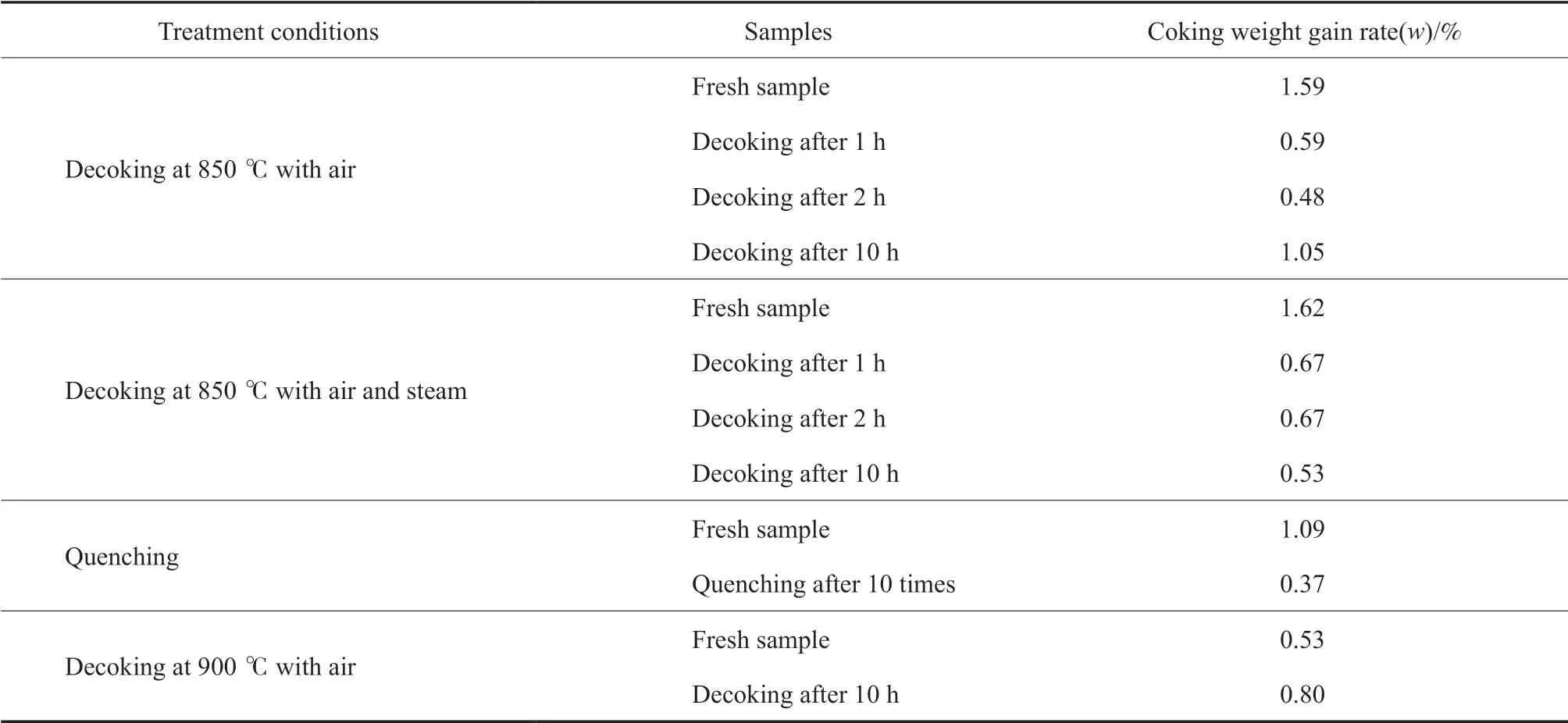

在850 ℃下对Cr35Ni45原位涂层试样使用空气烧焦1~10 h,考察空气烧焦对试样的特定区域形貌的影响,结果见图2。由图2可知,新鲜原位涂层试样、烧焦1 h和烧焦10 h试样的形貌在850 ℃空气烧焦后基本无变化,这说明850 ℃空气烧焦对Cr35Ni45原位涂层试样的尖晶石薄膜形貌无影响。

2.2.2 空气+水蒸气烧焦的影响

在850 ℃下对Cr35Ni45原位涂层试样使用空气+水蒸气(体积比为1∶1)混合气烧焦1~10 h,考察空气+水蒸气混合气烧焦对试样的特定区域形貌的影响,结果见图3。由图3可知,新鲜原位涂层试样、烧焦1 h和烧焦10 h试样,在850 ℃空气+水蒸气混合气烧焦后,试样的形貌有所变化,但是在烧焦处理后的试样中依然能够观察到新鲜原位涂层试样原来的形貌,这说明850 ℃空气+水蒸气混合烧焦对Cr35Ni45原位涂层试样的尖晶石薄膜形貌略有影响。

图2 空气烧焦对Cr35Ni45原位涂层试样形貌的影响Fig.2 Effect of decoking by air on morphology of Cr35Ni45 in-situ coating sample.

图3 空气+水蒸气烧焦对Cr35Ni45原位涂层试样形貌的影响Fig.3 Effect of decoking by air and steam on morphology of Cr35Ni45 in-situ coating sample.

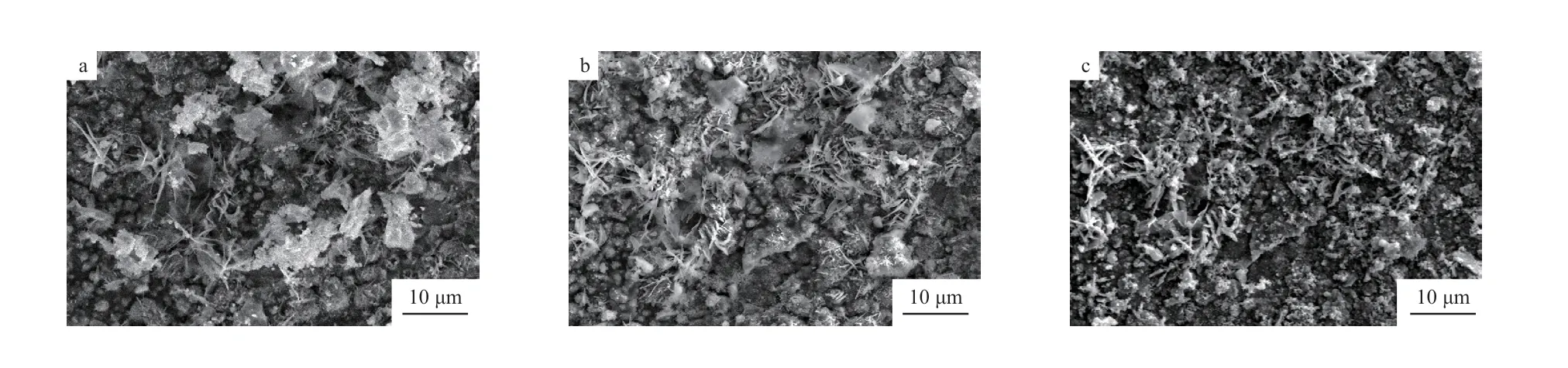

2.2.3 急冷的影响

新鲜原位涂层试样在完成一次结焦烧焦实验后,对试样进行900 ℃保温后放入去离子水中急冷处理,反复10次后进行裂解结焦实验,其中急冷前和急冷后的结焦烧焦实验时采用850 ℃下空气烧焦1 h,考察急冷处理对试样的特定区域形貌的影响,结果见图4。由图4可知,在急冷处理10次后的试样中可以轻易地观察到新鲜原位涂层试样原来的形貌,急冷10次的试样在完成结焦烧焦实验后,试样的形貌略有变化,这说明急冷处理对Cr35Ni45原位涂层试样的尖晶石薄膜形貌影响不大。

2.2.4 900 ℃烧焦的影响

在900 ℃下对Cr35Ni45原位涂层试样使用空气烧焦10 h,考察900 ℃空气烧焦对试样的特定区域形貌的影响,结果见图5。由图5可知,与新鲜原位涂层试样相比,900 ℃空气烧焦10 h后的试样形貌有所变化,但是依然能够观察到新鲜原位涂层试样原来的形貌,这说明900 ℃空气烧焦对Cr35Ni45原 位涂层试样的尖晶石薄膜形貌略有影响。

图4 急冷对Cr35Ni45原位涂层试样形貌的影响Fig.4 Effect of quenching on morphology of Cr35Ni45 in-situ coating sample.

图5 900 ℃烧焦对Cr35Ni45原位涂层试样形貌的影响Fig.5 Effect of decoking at 900 ℃ on morphology of Cr35Ni45 in-situ coating sample.

2.3 烧焦对Cr35Ni45原位涂层试样表面元素组成的影响

实验前后,精确定位试样的某个区域并扫描特定区域的元素组成,考察不同处理条件下试样的特定区域元素组成的变化。

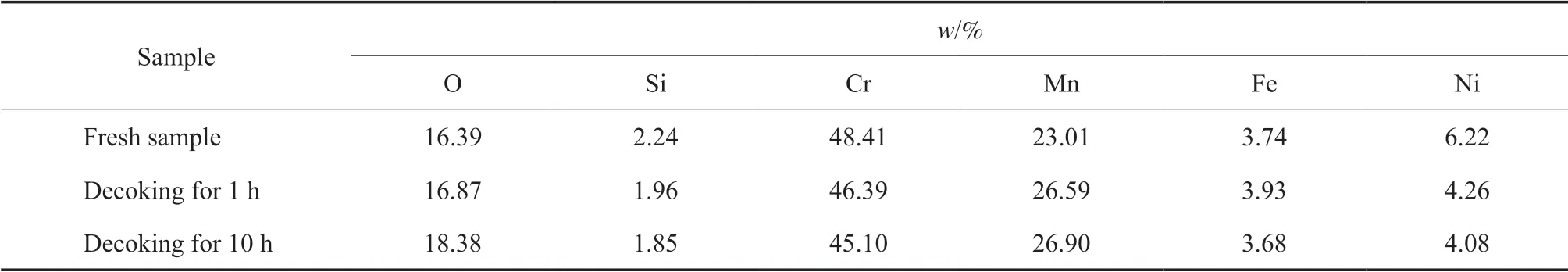

2.3.1 空气烧焦的影响

在850 ℃下对Cr35Ni45原位涂层试样使用空气烧焦1~10 h,考察空气烧焦对试样的特定区域元素组成的影响,结果见表3。由表3可知,与新鲜原位涂层试样相比、烧焦1 h和烧焦10 h试样的Si元素含量降低,Cr和Mn元素含量升高,Fe和Ni元素含量下降,这说明850 ℃烧焦促进了Cr35Ni45原位涂层试样表面锰铬尖晶石结构的生成。

2.3.2 空气+水蒸气烧焦的影响

在850 ℃下对Cr35Ni45原位涂层试样使用空气+水蒸气(体积比为1∶1)混合气烧焦1~10 h,考察空气+水蒸气混合气烧焦对试样的特定区域元素组成的影响,结果见表4。由表4可知,与新鲜原位涂层试样相比、烧焦1 h和烧焦10 h试样在850 ℃空气+水蒸气混合烧焦后Si元素含量降低,Cr元素含量降低、Mn元素含量升高,Fe元素含量略有变化,Ni元素含量下降较多,这说明850 ℃空气+水蒸气烧焦改变了Cr35Ni45原位涂层试样表面元素组成,结果偏良性。

表3 空气烧焦对Cr35Ni45原位涂层试样表面元素组成的影响Table 3 Effect of decoking by air on surface element composition of Cr35Ni45 in-situ coating samples

表4 空气+水蒸气烧焦对Cr35Ni45原位涂层试样表面元素组成的影响Table 4 Effect of decoking by air and steam on surface element composition of Cr35Ni45 in-situ coating sample

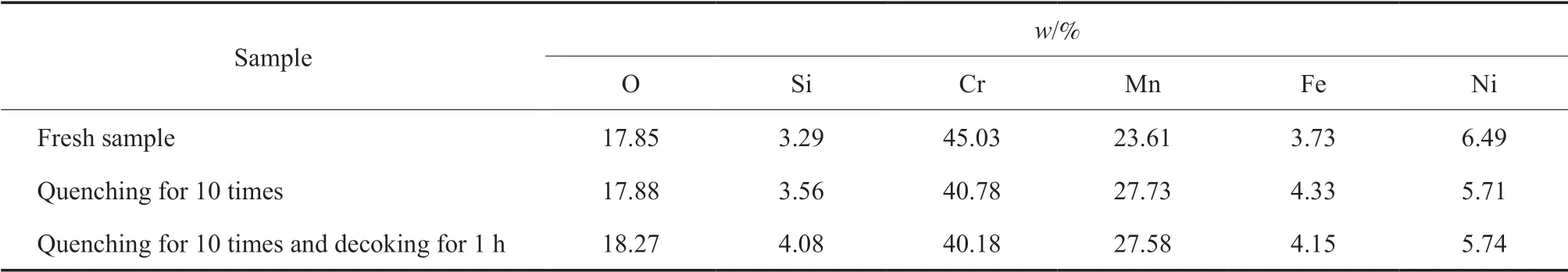

2.3.3 急冷的影响

新鲜原位涂层试样在完成一次结焦烧焦实验后,对试样进行900 ℃保温后放入去离子水中急冷处理,反复10次后进行裂解结焦实验,其中急冷前和急冷后的结焦烧焦实验采用850 ℃下空气烧焦1 h,考察急冷处理对试样的特定区域元素组成的影响,结果见表5。由表5可知,急冷10次的试样与急冷10次试样完成结焦烧焦实验后相比,试样的Si元素含量升高,Cr元素含量降低、Mn元素含量升高,Fe元素含量略有升高,Ni元素含量下降,这说明急冷处理改变了Cr35Ni45原位涂层试样表面元素组成,结果偏良性。

表5 急冷对Cr35Ni45原位涂层试样表面元素组成的影响Table 5 Effect of quenching on surface element composition of Cr35Ni45 in-situ coating sample

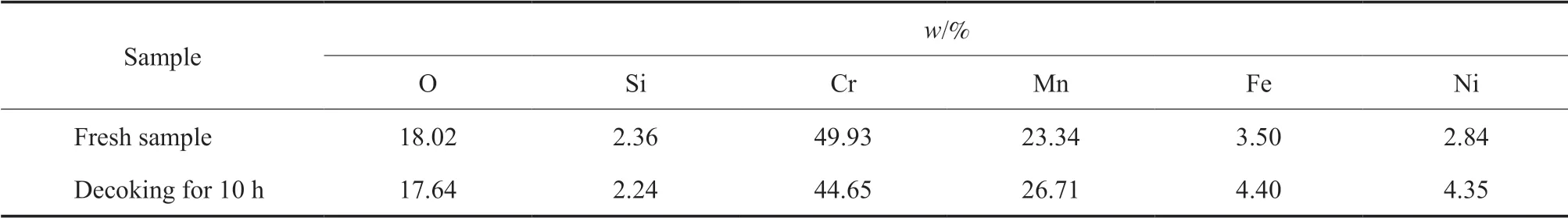

2.3.4 900 ℃烧焦的影响

在900 ℃下对Cr35Ni45原位涂层试样使用空气烧焦10 h,考察900 ℃空气烧焦对试样的特定区域元素组成的影响,结果见表6。

表6 900 ℃烧焦对Cr35Ni45原位涂层试样表面元素组成的影响Table 6 Effect of decoking at 900 ℃ on surface element composition of Cr35Ni45 in-situ coating sample

由表6可知,与新鲜原位涂层试样相比、烧焦10 h试样的Si含量降低,Cr含量降低,Mn含量升高,Fe和Ni含量升高,整体结果偏差。

3 结论

1)850 ℃空气烧焦、850 ℃空气+水蒸气(体积比为1∶1)烧焦、急冷处理,能够使Cr35Ni45原位涂层试样的结焦量下降。900 ℃空气烧焦使Cr35Ni45原位涂层试样的结焦量上升。

2)850 ℃空气烧焦、850 ℃空气+水蒸气(体积比为1∶1)烧焦、急冷处理、900 ℃空气烧焦对Cr35Ni45原位涂层试样的表面形态影响不大。

3)850 ℃空气烧焦、850 ℃空气+水蒸气(体积比为1∶1)烧焦、急冷处理对Cr35Ni45原位涂层试样的表面元素组成影响偏良性,900 ℃空气高温烧焦对Cr35Ni45原位涂层试样的表面元素组成的影响偏差。