监测诊断关键技术在高线轧机智能维修中的应用

2020-03-05宋明

宋 明

(宣化钢铁集团有限责任公司,河北宣化 075100)

0 引言

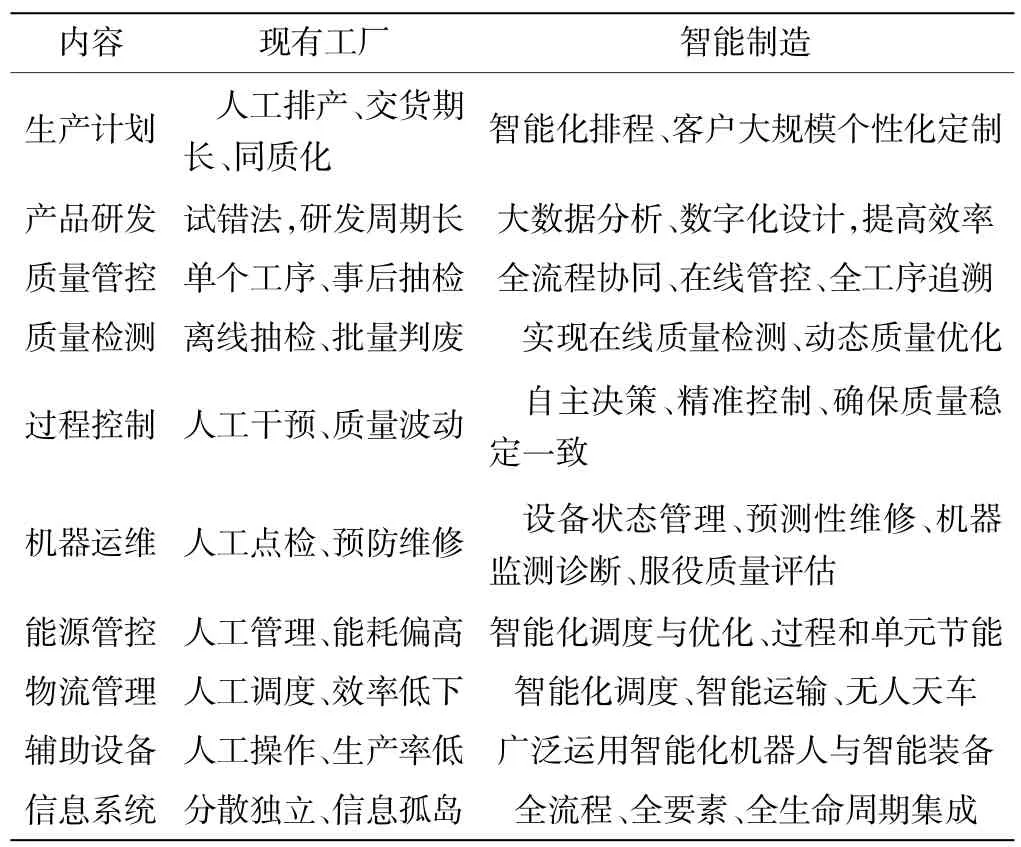

钢铁企业属于典型的流程工业,具有如表1 所示的主要特征,实现设备状态管理是机器运维的基础,预测性维修(状态维修)是其中重要的维修方式,机器状态监测与故障诊断技术是实现钢厂智能维修的核心技术,为了迅速取得效果,必须用好无线测振、产生式规则和精度检测这三项技术。无线测振技术极大地降低了机器检测诊断成本,产生式规则是智能诊断系统的重要组成部分,只有保证机器功能精度才可能用最低成本生产出高质量产品。

表1 流程工业的现状及智能制造特征

1 无线测振技术

无线测振传感器比有线传感器的抗干扰能力强,因为无线测振传感器的数据采集部分内装在传感器壳体里,输出的是数字信号。数字信号在传输过程中不会变化。有线传感器输出的是模拟信号,受导线长度影响较大,信号容易失真。

为了防止各种干扰,得到良好信噪比的振动信号,无线测振传感器设计时有如下特殊考虑:

(1)无线测振传感器采用内部电池电源供电,避免了来自供电电源线路的干扰。

(2)无线传感器使用数字方式传输信号。所有采集的原始信号,在传感器内部被数字化。蓝牙(Bluetooth)通信方式经过多年发展,其可靠性能已经得到充分验证。数据传输时有数据校验机制,可以确保数据被准确无误地传送给接收终端。

(3)传感器的内部电路与传感器外壳完全隔离。

(4)无线测振传感器能测量垂直、水平、轴向等3 个方向,可以减少测振点数,大幅度降低成本。

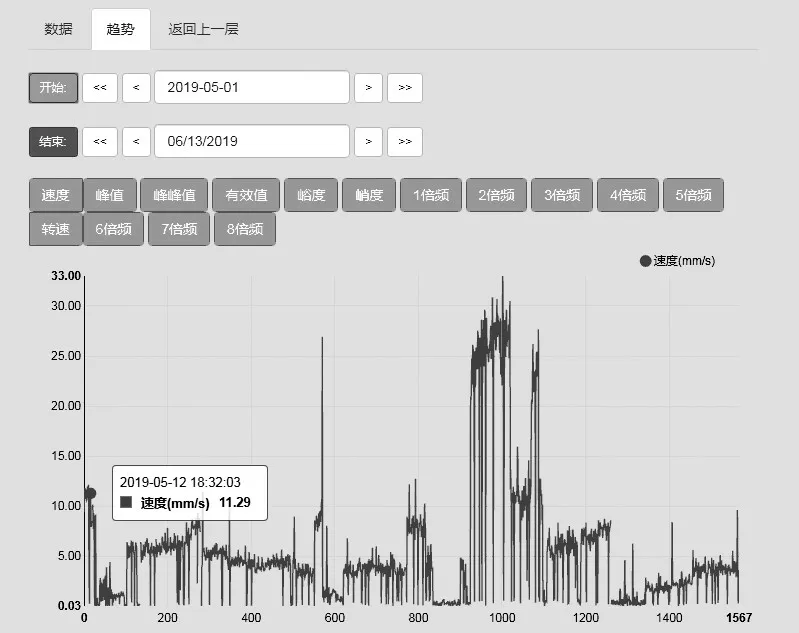

2019年5月28日,无线测振系统调试期间,发现28 架振动值偏高(图1),检查发现锥箱锥轴定位轴承损坏(图2),而此时检修人员用五官检测没有发现。

图1 28 架振动值偏高

2 产生式规则

根据实际经验总结得出,对于希望在机器智能诊断方面开展工作的企业和个人,从产生式规则开始积累知识较好,通过齿轮裂纹和滚动轴承严重损坏案例总结的产生式规则如下:

(1)如果出现齿轮啮合频率,齿轮啮合频率旁边有边频,峰值呈上升趋势,则轴承严重损坏的可能性70%。滚动轴承内圈损坏见图3。

图2 轴承内圈外圈严重磨损

(2)如果出现齿轮啮合频率,齿轮啮合频率旁边有边频,峰值呈大波浪形状态且没有上升趋势,则齿轮有裂纹的可能性60%。齿轮裂纹见图4。

以上规则还需要更多的案例进一步验证和完善,但在初始的智能诊断系统中增加这种规则,便于人员理解和软件人员编程,也容易区别常见普通故障和少见恶性故障。

图3 滚动轴承内圈损坏

图4 齿轮裂纹

3 机器精度

振动监测可以发现机器的实际装配精度未达到要求。如26#精轧机伞齿轮啮合频率图显示精轧机B26#锥箱伞齿轮啮合频率3727 Hz,并有轴转频为间隔的边频,最高的振动幅值6.2 m/s2,该现象已经在这台精轧机上存在一年多时间,而其他轧机均没有这种情况。

2005年8月1日上午9:00 吊起精轧B26#锥箱箱体,打开箱体检查发现锥箱轴上Z1和轴上Z2的一对齿数为61 的伞齿轮间隙为0.29 mm,在正常范围内,装配钳工调整锥箱轴和轴的位置,使2 个伞齿轮的啮合状况达到最佳,齿侧间隙0.28 mm,于8月1日晚8:30 恢复生产。由于锥箱轴和轴位置的调整,Z1和Z2齿轮啮合情况达到最佳状态,啮合频率3727 Hz 处的振动幅值6.2 m/s2消失,这意味着B26#精轧机整体振动下降,不仅可以延长轴承齿轮等零部件的寿命,对提高产品质量也能起到良好的作用。

提高机器的实际装配精度,从0.29 mm 到0.28 mm,振动监测可以通过特征频率发现精度不足问题,虽然增加振动监测诊断系统会增加成本,但先进制造技术就是要以合理的成本生产出高质量的产品,以满足社会需求、使企业获得较高的利润。

4 结语

为保证高线轧机安全稳定高质量的生产,需要充分发挥无线测振技术和产生式规则在智能监测诊断系统中的作用,振动监测还可以在机器功能精度监测方面发挥更大的作用。