双螺杆式冷冻机组检修经验

2020-03-05徐久君齐宏伟米佳璐赵泽军

徐久君,齐宏伟,米佳璐,赵泽军

(1.吉林石化公司乙二醇厂,吉林吉林 132022;2.吉林石化公司工程管理部,吉林吉林 132022)

0 引言

冷冻机组为基伊埃生产的SP1E-R2240 HW507 型螺杆式压缩机组,制冷量为550 kW,所用制冷剂为R507,载冷剂为50%乙二醇水溶液[1]。机组于2016年6月正式投入运行,运行后一直存在制冷能力不断减弱的现象,经厂家技术维修人员检查发现为制冷剂R507 减少导致。同年11月,由于制冷能力不能满足设计要求,厂家维护人员对机组进行压力试验和真空试验,查找制冷剂泄漏点,重新开机运行。2017年5月,冷冻机组制冷能力下降严重,已不能满足工艺生产正常使用要求,因此车间与生产厂家研究后对机组进行检修,制定检修方案,彻底查找问题根源。

1 故障现象

机组在长期运转中发现冷凝器液位持续下降,制冷量逐渐不满足使用要求,运行期间多次补充R507 制冷剂以保证机组正常使用。经过对补加量的观察与计算,每天约有3 kg 制冷剂泄漏缺失,因此确定机组存在未发现的泄漏点。

2 机组制冷剂泄漏原因分析

油冷却器内循环水列管、管板出现砂眼或腐蚀;冷凝器内循环水列管、管板泄漏;蒸发器内载冷剂列管、管板泄漏;机组系统动密封泄漏;机组系统静密封泄漏。

3 制订检修方案

3.1 冷冻机组回收制冷剂、停机

(1)设备运转时,调节滑阀降低负荷,关闭供液阀,最大限度将系统内R507 制冷剂回收至冷凝器内,之后停车。

(2)设备断电,循环冷却水和载冷剂继续工作。

(3)回收制冷剂R507。利用高压软管将待检修机组冷凝器出口V314 阀与另一台机组制冷剂加入口相连,启动备用机组,使该机组吸气压力设定在较低数值,利用压差将待检修机组的制冷剂抽到运行机组的冷凝器内。以此来提高制冷剂的回收率,降低制冷剂R507 的损失。

3.2 氮气置换

利用高纯度氮气吹扫置换系统内残余气体,在此之前要求循环冷却水阀门关闭、载冷剂阀门关闭、制冷机组断电。

3.3 压力试验

系统气压试验介质采用高纯氮气,试验压力为2.0 MPa,为安全阀起跳压力的80%。试验压力应逐渐缓升至1.2 MPa,保压5 min,然后对所有焊接接头和连接部位进行初次泄漏检查[2]。初次泄漏检查合格后再继续缓慢升压至1.6 MPa,进行检查,如无泄漏及异常现象,继续慢升压至2.0 MPa。保压10 min 后,用肥皂水或其他发泡剂刷抹在焊缝、法兰等连接处检查有无泄漏。如在试验过程中发现泄漏,则应将系统卸压,同大气连通后修补并重新试验。

3.4 真空度试验

压力试验合格后,卸掉系统内所用的氮气,然后对系统抽真空,使系统内部形成负压,以管道系统在规定时间内的增压率符合规定为合格,以此检验系统的严密性。

(1)系统在压力试验合格后,进行24 h 的真空度试验。

(2)达到0.02 MPa 的真空度后,关闭系统保持负压,24 h后系统增压率不应大于5%。

3.5 开机试车查找漏点

如经过压力试验和真空度试验后仍未发现泄漏,系统补加制冷剂开车,在运转情况下利用VOC 检测仪器和制冷剂专用的检测泄漏仪器等高科技手段对静密封点逐一排查。确认无问题后机组正常开车运行。

4 检修情况

4.1 转移检修机组内制冷剂

机组所使用的制冷剂R507 是R502 的替代品,车间从经济性、环保性、资源再利用角度考虑,转移、回收再利用制冷剂。现场共有2 台型号一样的机组,通过2 台设备运转时设备进出口压力不同,产生的压差使检修机组内绝大多数的R507 倒运至另一台冷凝器内贮存。

4.2 压力试验

(1)系统升压。测试前要关闭通向大气和外围系统的所有阀门,打开机组内部的所有阀门。机组分3 个等级做压力试验,分别是1.2 MPa、1.6 MPa 和2.0 MPa。

首先以1.2 MPa 做整体系统的压力试验。防止压缩机轴封在无润滑油的状态下因压力过高发生泄漏。在关闭所有压缩机接口最近的阀门及旁通阀门和冷冻机油系统阀门后,先后对孤立出的由冷凝器和蒸发器等组成的制冷剂系统做试验,压力为1.6 MPa 和2.0 MPa。现场系统升压如图1 所示。

图1 螺杆压缩机系统升压

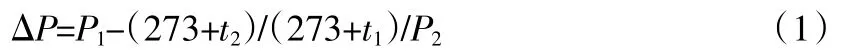

(2)压力试验条件。系统充气至规定的试验压力,保压6 h后开始记录压力表读数,经24 h 后再检查压力表读数,其压力降应按式(1)计算,并不应大于试验压力的1%。当压力降超过以上规定时,应查明原因,消除泄漏,并应重新试验,直至试验合格。

P1——试验开始时系统中的气体压力(绝对压力),MPa

P2——试验结束时系统中的气体压力(绝对压力),MPa

t1——试验开始时系统中的气体温度,

t2——试验结束时系统中的气体温度,

4.3 分步检修,寻找故障点

(1)判断油冷却器是否泄漏。机组停机后按照检修方案对系统进行升压,打开油冷却器封头内循环水泄压阀门,用滤纸沾取试液晾干后未发现油污残留。油冷却器内壳程(润滑油)压力为1.7 MPa,大于管程(循环水)的0.8 MPa 压力。如果管程长时间泄漏会导致系统内油位大幅度降低。拆卸封头后发现列管材料为不锈钢,用泡沫水刷涂后发现并无气泡现象,故判断油冷却器应无泄漏。

(2)判断冷凝器是否泄漏。先拆卸冷凝器一侧循环水管线的封头,拆卸后发现该冷凝器共有150 条列管。故决定每条列管用沾有泡沫水的棉花封堵观察是否泄漏。经过一段时间观察后并无异常发泡现象。拆卸另一侧连有循环水管线法兰的封头,也同样用浸肥皂水的棉花封堵,经过一段时间观察后也无异常发泡现象。经过24 h 保压,系统压力无下降且冷凝器并无起泡现象。故判断冷凝器列管并无泄漏。现场螺杆压缩机冷凝器拆卸后如图2 所示。

(3)判断蒸发器是否泄漏。由于系统停机时蒸发器内壳程的载冷剂阀门为关闭状态,而系统外循环即换热器管程也为封闭状态。如果发生泄漏,则系统内循环和载冷剂外循环系统压力会相互平衡。打开出口阀门使载冷剂流通,观察一段时间后,系统压力仍维持在1.2 MPa。故排除蒸发器存在泄漏的可能。

(4)判断其他静密封点是否泄漏。在试验压力为1.2 MPa 的情况下,反复检查系统静密封点并无异常。

图2 螺杆压缩机冷凝器检修

(5)继续升压。先隔离油系统,防止压力升高时油封发生故障泄漏现象。单独对由冷凝器和蒸发器等组成的制冷剂系统升压,分别升压至1.6 MPa和2.0 MPa(安全阀校验压力的80%),对上述步骤重新压力试验和保压,均并未发现压力下降。

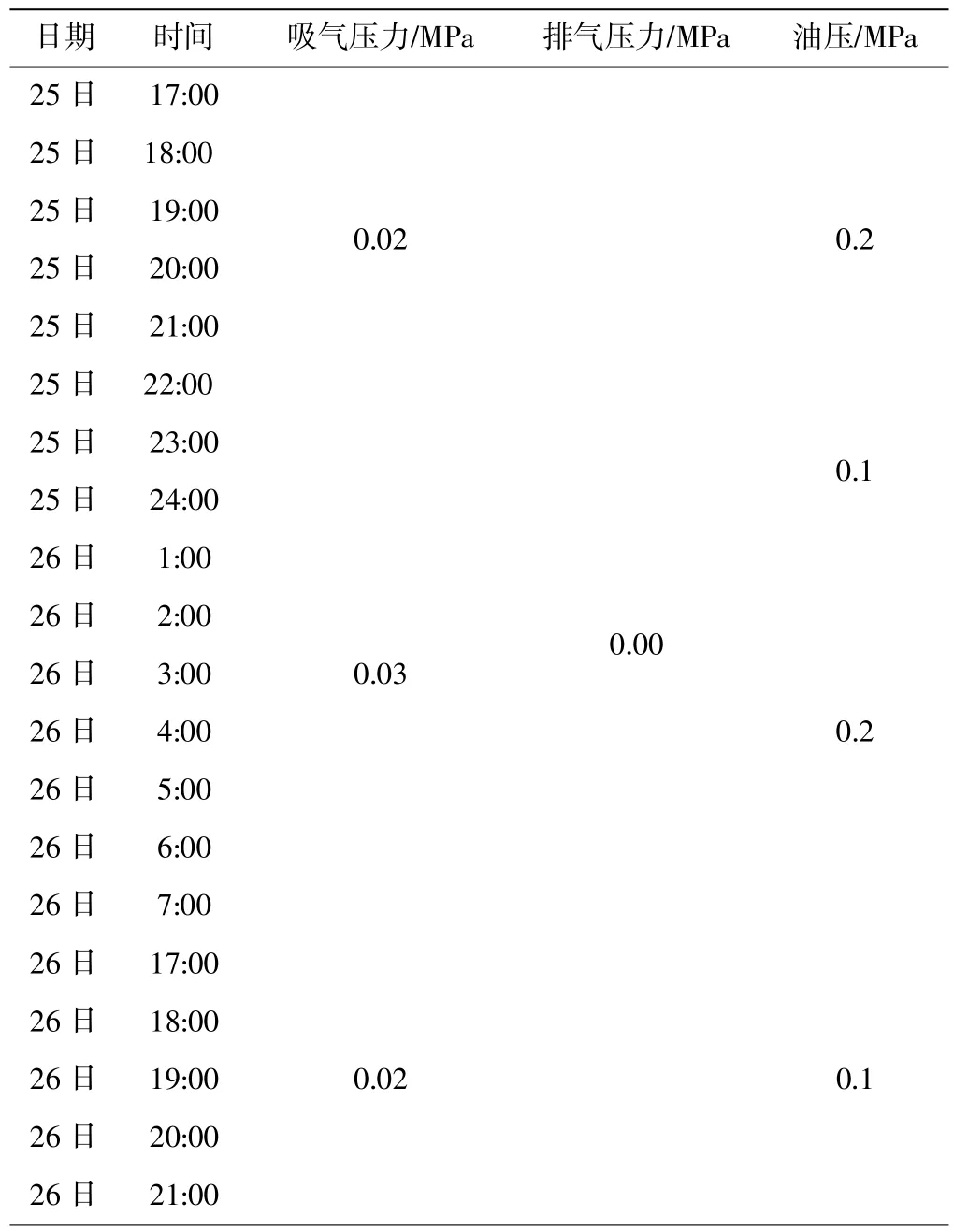

(6)真空度试验。压力试验合格后系统进行泄压排气,利用真空泵抽取系统内的空气使其达到0.02 MPa,跟踪观察并记录真空度,观察24 h 后压力未上升。真空度检查记录见表1。

表1 真空度检查记录

(7)加装制冷剂,正常开机状态下检查各处密封点的泄漏情况。压力试验和真空度试验全部合格,分析原因可能是在常温26环境条件下压缩机漏点未能暴露出来。而机组正常工作时油系统温度为50、制冷剂系统温度为-18,存在较大温差,车间与厂家技术人员在现场准备了2 台能检测制冷剂R507泄漏的专用测试仪器和VOC 泄漏检测仪器后,系统加入制冷剂后开机,进行漏点检测。

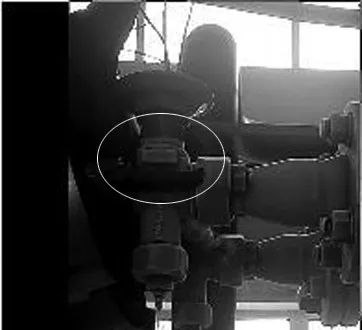

螺杆机组开机后,在制冷剂向冷凝器回收的过程中发现膨胀阀处有白色雾状气体冒出,经检查确认为制冷剂泄漏,紧固螺栓后漏点消除。在运行10 min 后又发现此膨胀阀门出现泄漏,经拆下彻底修复后,不再泄漏。后经2 台仪器检验再次确认,已经无制冷剂泄漏,机组目前运行正常。膨胀阀泄漏如图3 所示。

图3 膨胀阀泄漏

5 经验总结

当中温中压液态的制冷剂通过节流膨胀后最终变成低温低压的气态制冷剂。在机组负荷60%的情况下,现场经过测量发现,膨胀阀进口端温度为27,出口端温度为-14,瞬时温差变化达到41。膨胀阀为整台制冷机组系统温度最高点和温度最低点交汇处,由于阀门和垫片冷热膨胀系数不同,在紧固力不足、温差剧烈变化情况下,出现了在常温条件下不易发生的泄漏情况。泄漏位置隐蔽,当机组正常工况下,由于管线保冷,膨胀阀体表面覆盖冰层、结霜掩盖泄漏制冷剂白色气体,泄漏很难发现;此次能发现是由于机组刚开机运行,膨胀阀外表暴露在大气环境中表面无冰层无遮挡,泄漏直观,肉眼可见。

6 结语

要加大分析问题原因的力度、层次,检修的过程也是学习的过程,为今后同类设备检修积累经验。检修要合理安排好施工步骤,在完成检修的同时,也要保护好施工现场环境,这样也有助于制冷机组问题的查找。