百万机组脱硝自动控制策略分析与优化

2020-03-05王伟哲毕明波

吴 吉 王伟哲 毕明波

(1.神华福能发电有限责任公司,福建 石狮 362700;2.内蒙古神华国华呼伦贝尔发电有限责任公司,内蒙古 海拉尔 021025)

某火力发电机组容量为1050 MW。锅炉为东方锅炉厂生产的超超临界参数、一次再热、单炉、平衡通风、对燃方式、固体排渣、露天布置、全钢架的∏型变压直流炉。汽轮机为东汽生产的N1000-26.25/600/600。一次再热、单轴、四缸、四排汽、凝汽式汽轮机由首尾串联,有一个单流高压缸、一个双流中压缸和两个双流低压缸。DCS控制设备采用杭州和利时分散控制系统。配置软件为MACS6.52系统,硬件采用SM系列。

喷氨调节系统催化剂由3层组成。每一催化层又由A、B两侧组成,每层分别布置16个声波吹灰器。该喷氨调节系统由三台稀释风机(2用1备)提供稀释风量,A、B侧供氨流量由罗斯蒙特流量计实现测量,流量大小由ABB气动调节门实现调节。

本文以某电厂百万机组的脱硝自动控制策略为例,分析了在线调节中控制逻辑存在的问题及优化后的调节效果。

1 脱硝自动控制现状

某火力发电机组脱硝自动回路设计原理为PID串级调节,主回路主要控制出口NOX浓度;副回路主要调节供氨流量。通过对多个电厂相关技术人员的咨询后,发现各厂机组的运行工况都有所不同,操作人员的调节手法也不同,调研同类型机组也是如此,因此给喷氨自动控制逻辑优化带来很大挑战。

从其回路设计原理[1]分析来看,只要控制好出口NOX浓度和喷氨流量,理论上就能很好地实现脱硝效率的控制,但实际并非如此。就本工程脱硝自动调节回路而言,往往在变负荷、启停磨煤机、风量、燃料量突变等工况时,喷氨响应速度很慢而导致NOX浓度超标。通过对脱硝自动调节的长期分析研究,其调节难度不低于三冲量控制。无论是负荷、风量、燃料量的变化都是相互关联、相互作用的,任何一个变量不兼顾都会影响回路的调节效果。以上变量仅为对调节影响较大的参数,因此喷氨自动控制不仅是出口NOX、浓度和喷氨流量的调节,它也是一种具有强耦合的多输入多输出调节系统。在调节过程中,不仅要保持氮氧化物/调节门在稳定状态下的开度平衡,还要保持负荷/调节门、氧气/调节门、燃料/调节门、空气/调节门的开度平衡。工况发生变化时,应保持动态平衡。如果打破这种平衡关系,则回路的调节质量将非常差,因此其调节质量不仅取决于调节对象,还取决于其他工况参数[2]。

2 脱硝自动回路优化前存在问题

2.1 脱硝主调节控制回路

脱硝主调节控制回路控制出口NOX浓度,起到细调作用。控制逻辑优化前,其PID调节器高低限设计范围为[-0.3~0.3]。脱硝在线分析仪表就地吹扫时,输出数据会自保持,当NOX浓度与设定值存在偏差时,调节器将始终调整输出,导致阀门控制超调而影响NOX浓度调节。运行期间虽然经过一次优化,但是在负荷变化、煤波动、启停磨煤机等工况时将影响喷氨自动调节,从而导致NOX浓度无法控制。

2.2 脱硝副调节控制回路

脱硝副调节控制回路是控制喷氨流量[3],起到快速粗调作用。优化前控制逻辑未进行任何前馈修正。当工况稍微发生变化时,调节跟踪非常缓慢,环境保护参数经常超标。经过逻辑优化后,采用给煤机启动前馈信号,增加调门偏置修正量3%。在线试验效果不理想,无法实现喷氨自动控制功能。

综上所述,原设计脱硝自动控制回路存在的主要问题是在变负荷、启停磨、暖磨、风量突变等工况下响应速度很慢,导致氨供应调节不及时,氮氧化物浓度经常超标。

3 脱硝自动控制策略优化内容

针对某火力发电机组脱硝自动控制策略存在的问题,调研了多个发电厂脱硝自动控制回路的调节情况,发现各电厂机组运行工况不同。对于600 MW机组而言,高负荷时风量变化不大,氧量的影响不明显,风量扰动对脱硝自动调整影响不大。负荷变化对氧量的影响也是一样的,阀门自动给出的指令几乎不变。其中在调研两台百万台机组脱硝自动回路调整情况时,发现风量变化对脱硝回路自动调整影响很小,但燃料量的波动对调节扰动影响较大。通过对我厂不同工况下相关参数的历史趋势的长期观察、分析,得出上述机组运行工况与本工程机组运行工况存在较大差异。因此,其他单位脱硝自动回路的调研结果不完全适用我厂脱硝控制策略,但可作为脱硝控制策略优化的理论依据和参考。结合实际状况和其他单位调研结果[4-5],最终确定脱硝自动控制策略优化方案如图1。

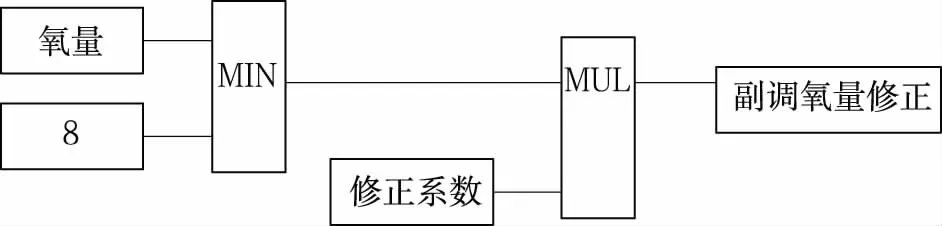

3.1 增加氧量补偿修正

图1 氧量补偿修正逻辑框图

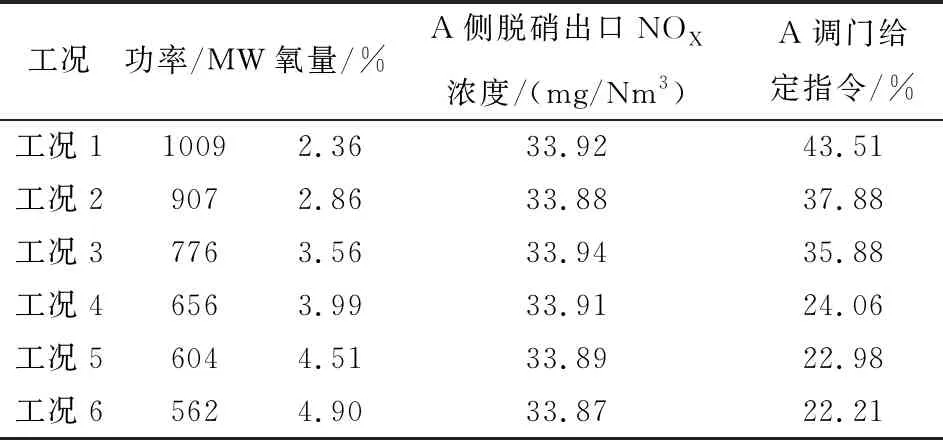

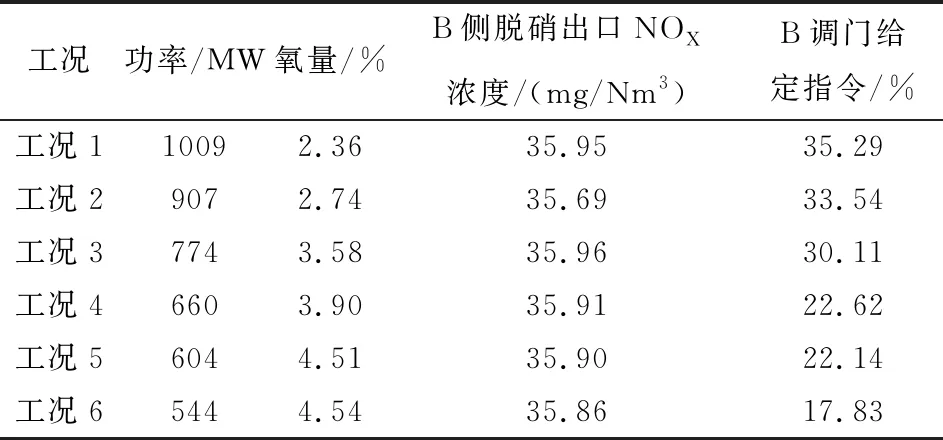

因为磨煤机启动过程是先加风后加煤,磨煤机停止过程是先减煤后减风,升负荷过程是先加风再加煤,降负荷过程是先减煤再减风。结合机组实际工况的历史趋势[6],确定上述任一工况都会导致前期短时间内氧量的增加。由于折算后的氮氧化物的浓度与氧含量成正比,当氮氧化物转化后浓度突然升高时,必然会干扰氨供应的调节。为了提前避免干扰而增加氧量补偿修正回路,如图1所示。根据不同工况历史数据(表1、表2)及负荷变化补偿修正计算,A侧喷氨自动控制回路的氧量修正系数为3,B侧喷氨自动控制回路的氧量修正系数为4。

表1 不同工况下功率、氧量、NOX、调门给定历史数据

表2 不同工况下功率、氧量、NOX、调门给定历史数据

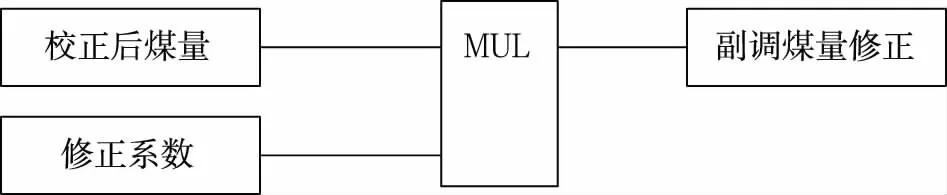

3.2 增加煤量补偿修正

在变负荷过程中,由于燃料加速回路作用导致煤量波动较大[7]。通过长周期观察煤量和脱硝自动调节回路的相关参数趋势,发现煤量的大幅度波动对喷氨自动控制有很大影响,因此该逻辑优化还增加了煤量的补偿修正,如图2所示。煤量补偿修正系数主要根据多次采集的平均值计算,系数经计算确定为0.1。

图2 煤量补偿修正逻辑框图

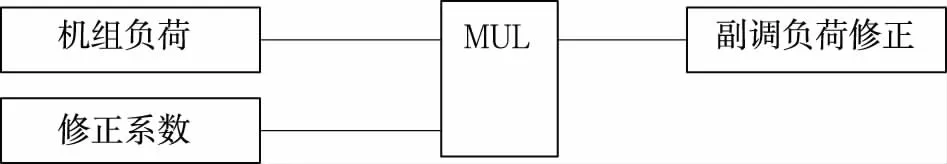

3.3 增加负荷补偿修正

通过调取不同负荷阶段脱硝出口氮氧化物浓度、含氧量和脱硝调节阀指令的历史趋势,当脱硝出口氮氧化物浓度变化范围小时,负荷越高,供氨阀接收指令越大,即正作用;含氧量越小,供氨阀接收指令越大,即反作用。

通过对相关数据的长期分析和图3逻辑运算,通过不同负荷段数据采集和计算确定A侧负荷补偿修正系数为0.04,B侧负荷补偿修正系数为0.045。

图3 负荷补偿修正逻辑框图

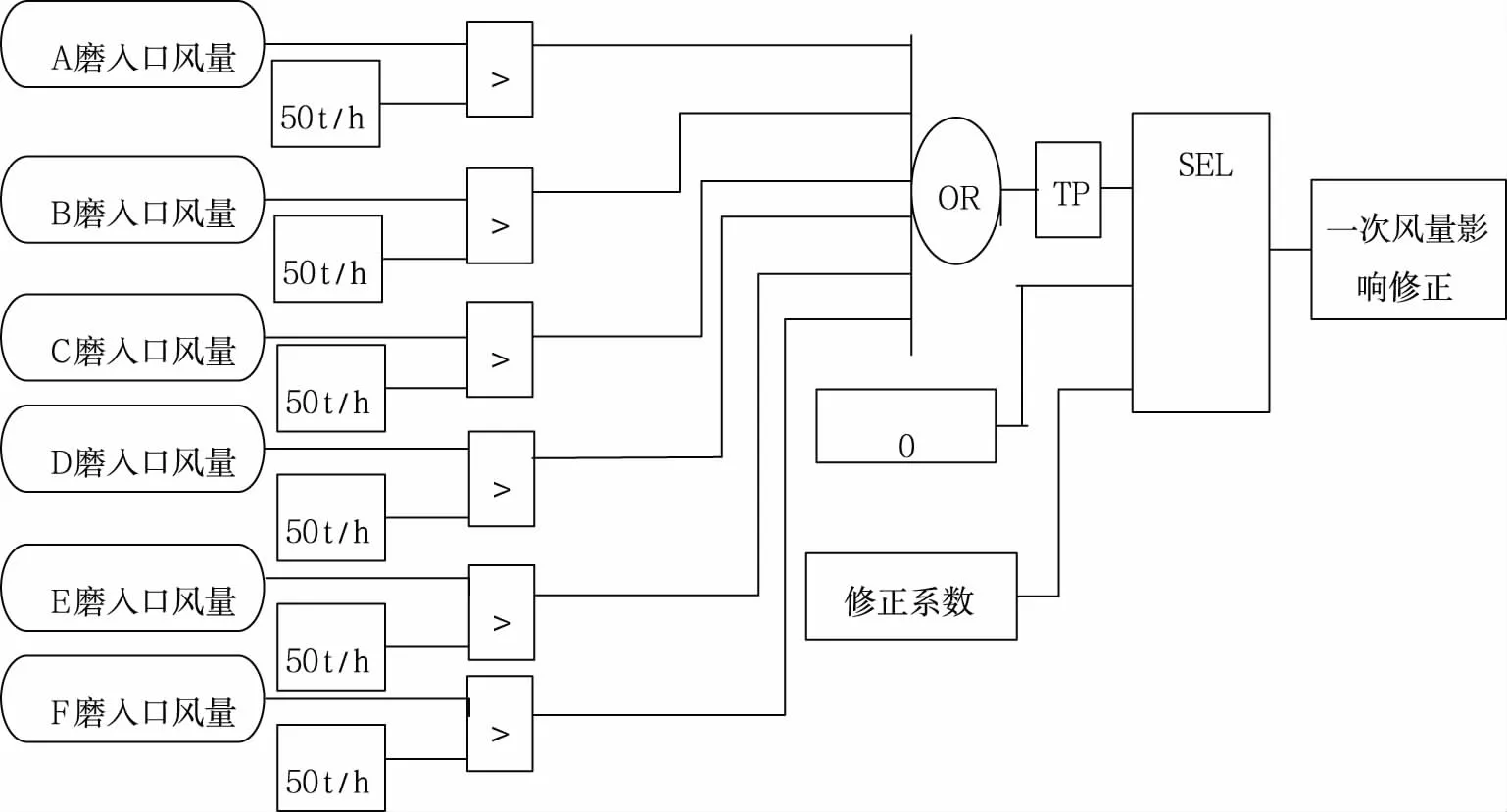

3.4 增加启停磨风量信号补偿修正

磨煤机启动前先加风,反之后减风。因此,在启动和停止磨煤机时,风量与煤量的比值都是先升高。通过对历史趋势的调取,发现启动和停磨初期对脱硝自动调节扰动都是正作用。因此,为了解决启停磨操作初始阶段干扰大的问题,可根据启停磨风量信号补偿进行修正,根据图4逻辑运算以及脱硝自动回路手动状态下供氨调门手动给定指令确定A侧启磨风量信号补偿修正偏置值为4,B侧启磨风量信号补偿修正偏置值为3.5。

图4 启停磨风量信号补偿修正逻辑框图

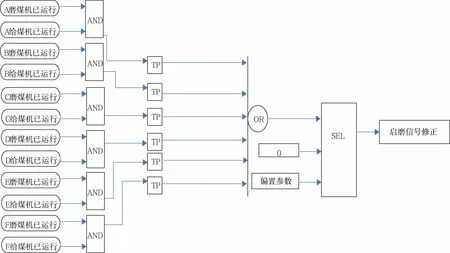

3.5 增加启磨信号补偿修正

根据运行人员反映的情况和历史数据调取分析,磨煤机启动对脱硝自动控制回路调节的干扰也是比较大的。由于不同运行人员的操作手法也不同,很难确定修正值。目前,根据图5逻辑运算和各操作人员的操作值计算出平均值,通过对多组供氨调门手动给定指令计算确定A侧喷氨自动回路启磨偏置校正值为9,B侧喷氨自动回路启磨偏置校正值为8。

图5 启磨信号补偿修正逻辑框图

3.6 增加停磨信号补偿修正

确定停磨偏置修正值的确定方法与上述方法相同(图6)。A侧喷氨自动回路启磨偏置校正值为8,B侧喷氨自动回路启磨偏置校正值为7。

图6 停磨信号补偿修正逻辑框图

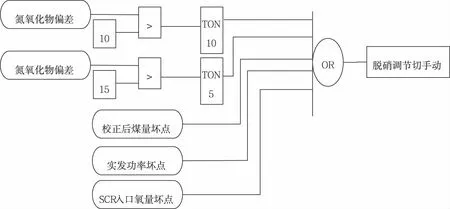

3.7 增加脱硝调节回路自动切除条件

为了避免工作条件异常或自动回路调节不当,采用回路自动切除而切至手动,如图7所示,提醒操作人员及时手动干预,确保环保参数得到有效控制。

图7 脱硝自动回路切除逻辑框图

3.8 优化后优点

通过优化脱硝自动控制策略回路的结构[8],在其副级调节器中加入多个前馈变量,调节过程中扰动变量的耦合性较强,这可以相互制约和调节。调节性能能适应机组不同工况,提高自动回路调节质量,同时大大降低了操作人员的工作量,保证了环保数据氮氧化物指标调节品质以及环保数据传输合格率。

4 优化后控制逻辑在线试验

在基建调试的基础上,对上述脱硝自动控制策略的控制逻辑进行了多次优化。在优化的控制逻辑投入使用后,取得了良好的调节效果[9]。根据机组运行中的实际调节情况,在线修正前馈系数,通过不同工况下的长周期试验,选择并确定最佳修正系数。经过逻辑优化,脱硝自动控制回路无论是启停磨,还是煤量或负荷的变化的工况下,都可以在短时间内控制出口氮氧化物浓度在允许范围内。在整个过程中,不需要操作者的手动频繁操作干预,自动调节效果良好,完全满足DL/T774-2015中第8.8.3.3条要求[10],即脱硝系统出口NOX值控制系统品质指标(AGC调节范围)要求,即稳态质量指标:±10 mg/Nm3;当NOX定值变化为20 mg/Nm3,过渡过程衰减率0.75~0.95,稳定时间小于15分钟;定值扰动(扰动量±15 mg/Nm3)时,过渡时间小于300 s,动态偏差小于±15 mg/Nm3。脱硝自动回路调节已达到较高水平,保证了机组运行工况下NOX的正常排放[11]。图8~10是优化后不同工况的历史趋势图。从图8、图9、图10中可以看出,自动调节正常,效果良好。

图8 负荷、氧量补偿修正趋势图

图9 启磨信号偏置修正趋势图

图10 停磨信号偏置修正趋势图

5 结论

本工程脱硝自动控制策略优化后,很好地解决了原逻辑在线调节过程中存在的问题,提高了机组脱硝自动控制系统的可靠性。提高了调节质量,实现了脱硝自动调节真正意义上的自动,极大程度减少了操作人员的工作量。实现了在变负荷、启停磨、暖磨、燃料或风量突变等工况下喷氨自动的投入,为环保参数的实时、准确的调节、监测和传输提供了可靠的技术保障。本脱硝自动控制策略优化后有以下成效:

(1)氧量修正和负荷修正是回路补偿修正中的一组耦合变量。它们被称为耦合变量,因为氧量随负荷的增加而减少。方向相反,它们在调节过程中相互影响和制约[12],可以适应氧量变化负荷变化、氧量不变负荷变化、氧量变化负荷不变化、氧量负荷均变化等工况下的调节。具有较强的适应性和较好的调节性能。煤量补偿修正和启停磨风量信号修正的效果相同[13]。

(2)磨煤机启动和停止信号的偏置修正,有效地克服了锅炉侧磨组系统相对于喷氨控制系统惯性大的特点。从图9、图10可以看出脱硝自动控制回路调节的同步性[14]。

(3)通过对脱硝自动回路控制效果的长期分析研究,发现影响回路的调节参数较多,其对工况要求也是比较严格,要求更高。从历史趋势图8、图9、图10可以看出,优化后的脱硝自动控制策略完全可以解决机组投运以来的NOX浓度调节存在的问题。因此,对于存在上述问题的同类型机组,可参照本项目脱硝自动控制策略,同时结合本厂机组的实际工况,对脱硝自动控制策略进行优化调试。