燃煤电厂氯平衡测试及减氯技术研究

2020-03-05赵国钦

赵国钦

(广东粤电靖海发电有限公司,广东 揭阳 515223)

近年来废水零排放作为燃煤电厂中控制污染物排放的重要措施,特别是电厂经过水平衡改造后[1],含氯量较低的水资源已经被充分利用,最终各种水中的氯离子基本全部进入脱硫系统吸收塔内浆液,而吸收塔内浆液中含有的氯离子浓度过高时会降低吸收塔的脱硫效率,就需要向外排放含氯浓度很高的脱硫废水[2]。电厂为实现废水零排放,需要对脱硫废水进行处理并回用,就需要将脱硫废水中的氯离子去除。但目前脱硫废水中氯离子脱除技术的成本高昂,降低进入系统含氯物料中的含氯浓度可以减少脱硫废水的总量,有效降低脱硫废水的整体处理成本。

减少终端废水中的总氯量,需要从进入系统的含氯物料源头减少其含氯质量。开展机组的氯平衡测试工作,定量测试各种进入系统的含氯物料在整个机组总氯量的比例,可以确定进行减氯的含氯物料。基于电厂当前水处理工艺和全厂水平衡开展全厂氯平衡分析,确定氯离子的主要来源、比例等,就成为电厂总氯减量和脱硫废水减量的关键。

1 概况

以某沿海燃煤电厂两台1 000 MW超超临界机组为例,两台机组均采用石灰石湿法脱硫技术。以两台机组统称为一个独立的单元系统(以下简称系统)。系统水平衡基础良好,经过水平衡改造后,全厂可用水资源合理分级利用,产生唯一的不可用高氯废水-脱硫废水,见图1。

图1 系统水资源分级流程图

1.1 原水处理系统

系统公用一套制水系统,系统中有阳床、混床等处理装置。系统每台机组设一套精处理再生系统,阳床、混床阳树脂再生采用31%浓度盐酸。

系统共用一套海水淡化系统,海水淡化产水为厂区工业水提供部分用水。

1.2 工艺水系统

脱硫系统工艺水来源为厂区工业水+工业废水回用水。厂区工业水由淡水水库来水和海水淡化产水供水。工业废水水源由制水系统再生废水、系统精处理再生废水、系统精处理反洗水、系统辅助设备冷却/冲洗水等组成。

1.3 脱硫废水系统

系统共有一套脱硫废水处理系统,统一处理、排放脱硫废水。

2 试验原理

生产工艺流程中的氯通过气体、液体、固体等形态的物料进入和流出系统,进入系统的含氯物料主要有燃煤、空气、脱硫系统用工艺水、石灰石,流出系统的含氯物料为灰、渣、净烟气、石膏、脱硫废水,见图2。

图2 含氯物料平衡图

在连续7天时间内,通过测试进入系统物料(燃煤、空气、工艺水、石灰石)中的氯离子质量含量、质量,计算出进入系统各种物料的氯离子质量mini及总质量min;同期,测量流出系统的物料(净烟气、石膏、脱硫废水)中的氯离子质量含量,同样分别与其物料质量相乘,计算出流出系统的各种物料的氯离子质量mouti与总质量mout。理论状态下,min=mout。即:

min=mrm+mkq+mgys+mshs

(1)

mout=mh+mz+mjyq+msg+mfs

(2)

mrm—燃煤中氯离子质量,kg

mkq—空气中氯离子质量,kg

mgys—工艺水中氯离子质量,kg

mshs—石灰石中氯离子质量,kg

mh—灰中氯离子质量,kg

mz—渣中氯离子质量,kg

mjyq—净烟气中氯离子质量,kg

msg—石膏中氯离子质量,kg

mfs—脱硫废水中氯离子质量,kg

每种物料中氯离子质量为物料总量与物料中氯含量的乘积,即:

mi=Mi×ρmi

(3)

mi——测试时间内以上不同物料中的氯质量,kg

Mi——测试时间内以上不同含氯物料总量,m3(流体)或kg(固体)

ρmi——测试时间内以上各种物料中氯含量,kg/m3(流体)或kg/kg(固体)

在此基础上,可以核算每种物料中氯离子含量在全厂氯离子总量中的比例。在实际的试验过程中,由于流出端的流出点多于以上mout所统计的点,容易造成氯离子统计的缺失;而流入端的取点比较少,为空气、燃煤、工艺水、石灰石4类,为取样方便,采用流入端4中物料中的氯离子质量作为进入系统总氯量min,再分别计算4种物料中氯量在系统中总氯量的占比;并可计算出流出物料中氯量在进入锅炉总氯量的占比。

(4)

3 试验过程及结果

3.1 试验条件

为了测试更加准确,测试周期内选定的机组、脱硫系统连续稳定地运行,系统、物料、气候满足以下试验条件:(1)燃煤煤质稳定(包括煤种、配煤方案的持续性);(2)测试期间空气湿度相对稳定,不发生剧烈的天气变化;(3)每批次工艺水取一次水样;(4)采用一个矿种的石灰石;(5)取样周期内不使用脱硫废水进行喷淋或将脱硫废水回用于渣水系统及其他回用现象,即脱硫废水不再重新进入系统内。

3.2 试验取样

试验期间,维持机组、脱硫系统连续稳定运行,并满足以上试验条件。各种物料的含氯浓度稳定性可以有一定的保证:(1)燃煤、灰、渣、空气、原烟气5种物料由于大气环境、煤种稳定,其物料的含氯浓度也会相对稳定;(2)石灰石由于矿种单一,其含氯浓度也比较稳定;(3)吸收塔内工作状态不进行较大的变动,净烟气出口浓度相对稳定;(4)控制吸收塔内浆液中氯离子取样点固定,保持浆液氯离子浓度相对稳定,系统排放的石膏、脱硫废水中含氯浓度相对有一定的稳定性。但由于吸收塔容积过大、浆液中氯离子分布的不均匀性,容易造成同批脱硫废水中氯离子浓度分布不均匀,该取样作为定量参考。

为确保测试工作的可操作性,各种物料的取样采用以下简化后的取样方式:(1)燃煤、灰、渣、石灰石、石膏采用多点取样后混合,测试其中的含氯浓度,取各点固体样的含氯平均值;(2)工艺水每日多点取样,取每日各点水样的平均值,根据每日工艺水、脱硫废水用量,计算7日内工艺水中含氯浓度的加权平均值;(3)原烟气、吸收塔后净烟气采用多点取样的平均值。

3.3 试验结果

根据以上的试验取样条件,参照GB/T 3558-2014《煤中氯的测定方法》和GB/T 15453-2008《工业循环冷却水和锅炉用水中氯离子的测定》,对燃煤、空气、灰、渣、原烟气、工艺水、石灰石、净烟气、脱硫废水、石膏等分别按照3.2的试验取样原则取样、测定,测量取样物料的总质量/流量,得出以下的数据[3-4],见表1(表中单位:气体、液体kg/m3、m3,固体%、kg)。

表1 进/出锅炉及脱硫系统的物料取样测试

注:由于空气、原烟气、净烟气的总流量偏差小,测试时取用空气标准状态下的总体积流量作为统一计算基础。

3.4 计算结果及分析

3.4.1 计算结果

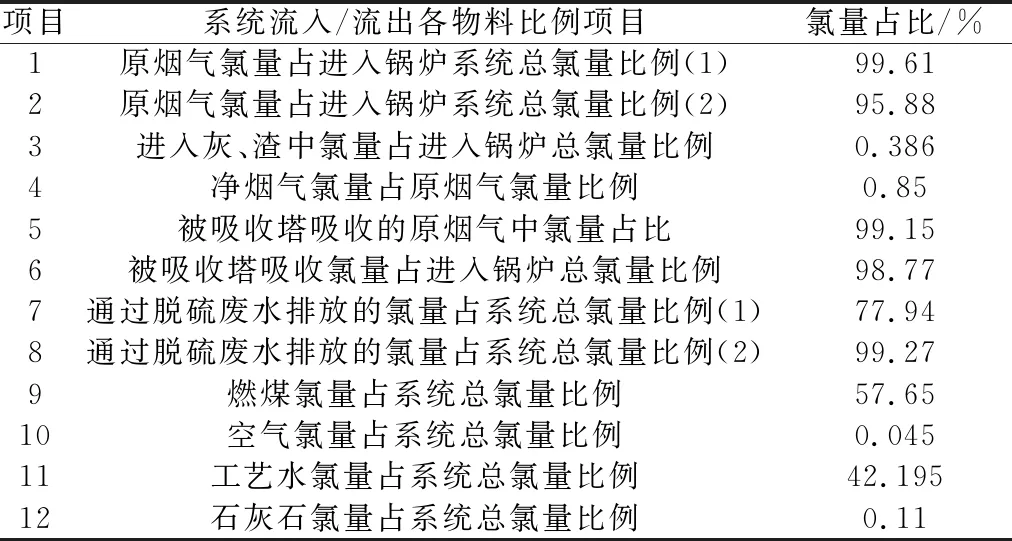

根据以上的取样及氯成分质量计算结果,分解计算可以得出以下数据,见表2。

表2 根据测试结果计算出系统各物料中氯量比例

3.4.2 计算说明

(1)项目1与项目2之间的偏差为3.81%。主要偏差为采用计算途径不同引起。项目1采用燃煤、空气、干烟气3种物料中的氯离子总量直接计算;项目2采用燃煤、空气、灰、渣4种物料中的氯离子总量间接计算。两种结果由于取样氯离子浓度分布等出现不均匀性,会出现一定的偏差。本文认为气体中氯离子含量分布更为均匀,选择项目1的数据作为结果。

(2)项目3采用燃煤、空气、灰、渣3种物料中的氯总量直接计算。

(3)项目7与项目8之间的偏差为21.33%,项目7采用脱硫废水氯离子质量、进入系统氯离子总质量的方法直接计算,项目8采用进入系统氯离子总质量及灰、渣、净烟气等3种物料总质量间接计算。由于灰、渣、净烟气在整个采用过程中的氯离子浓度一直很稳定,脱硫废水中氯离子浓度分布状况稳定性差,同样本文取项目8的数据作为结果。

3.4.3 计算结论

根据以上的计算结果,得出以下的分析结论:

(1)各种进入系统物料的含氯量在整个系统总氯量中的占比顺序分别为:燃煤、工艺水、石灰石、空气,其中燃煤与工艺水两者对系统总氯量的贡献达到99.845%,而两者中燃煤占57.65%、工艺水占42.195%;石灰石和空气在整个系统总氯量贡献可以忽略不计。

(2)从锅炉中排出的原烟气中氯量占进入锅炉总氯量的99.61%,说明进入锅炉系统中的氯基本未从灰、渣中排放;从锅炉中流出的氯是以气体状态存在于烟气中,无法被电除尘捕捉,而是经过电除尘后进入脱硫系统吸收塔内。

(3)原烟气在经过脱硫系统吸收塔时,其中99.15%的氯量被吸收塔浆液吸收,仅有0.85%随净烟气经过烟囱排出,即进入锅炉总氯量98.77%是被脱硫系统吸收;而通过脱硫废水排放的氯量占系统总氯量的99.27%,说明系统主要的流出含氯物料为脱硫废水,石膏中的总氯量也可以忽略。

(4)减少工艺水中的含氯量可以很有效的降低进入整个系统的总氯量,更可以直接降低脱硫废水中的总氯量。

4 系统总氯量减量

4.1 减氯条件

通过以上的氯平衡测试工作,进入系统的氯量主体物料为燃煤和工艺水,石灰石和空气的氯量不足0.16%,可以忽略。燃煤总量过大,物料中的氯量无法在进入系统前脱出或减少。

工艺水的主要组成为厂区工业水+工业废水,工艺水的含氯浓度为1003.39 mg/L。其中的厂区淡水原水的含氯浓度仅为12.43 mg/L,海水淡化产水含氯浓度为310.03 mg/L,工业废水中的含氯浓度在900~3 000 mg/L(水质不稳定)。

厂区工业水的来源为厂区淡水原水+海水淡化产水组成。其中的厂区淡水原水中的物料含氯浓度很低,没有必要在进入系统前减少,海水淡化产水可以通过提高海水淡化的性能降低水中含氯浓度。

工业废水的来源为精处理系统再生水及反洗水、制水系统再生水、机组辅机设备功能用水排放等。其中的物料氯量来源为:(1)精处理系统反洗水使用机组除盐水反洗,其中的含氯浓度极低,可以忽略;(2)机组辅机设备功能性用水取自厂区工业水系统,其中含氯浓度仅为12.43 mg/L,也可以忽略;(3)精处理系统混床、制水系统混床、制水系统阳床再生时由于使用盐酸,其排放水含氯浓度较高;(4)工业废水中和时使用盐酸,增加了工业废水的含氯浓度。

4.2 减氯的技术方向

工业废水全部进入工艺用水,因而减氯的主要途径为减少工业废水中的含氯浓度,而减少工业废水中的氯量的主要途径在于减少盐酸的用量。可以采用以下的方式:

(1)所有混床、阳床的再生全部使用稀硫酸替代盐酸,工业废水的中和使用稀硫酸替代盐酸,可以杜绝多余加入的氯量[5-6]。

(2)提高淡水原水的水处理能力,使制水量满足工艺用水需求,减少使用海水淡化系统产水。必须使用海水淡化系统产水时,提高海水淡化制水性能,使海水淡化产水含氯浓度小于200 mg/L。

4.3 核算实施减氯后物料的氯量分布

经过以上的减氯方式,可以实现以下目标:

(1)无盐酸、海水淡化产水进入系统,全部采用淡水原水。进入系统中的总氯量减少41.67%,燃煤总氯量占系统总氯量比例会由57.65%升高至98.83%,系统的减氯效果会达到最优化。

(2)无盐酸进入系统,工艺水全部使用含氯浓度不超过200 mg/L海水淡化产水提供。进入系统的总氯量减少33.78%,燃煤总氯量占系统总氯量比例会由57.65%升高至87.06%。

经过充分的减氯措施后,正常的系统运行会介于以上(1)和(2)之间的某种状态,即进入系统的总氯量会降低33.78%~41.67%;相应的在排放同等浓度脱硫废水时,脱硫废水的排放量会减少33.78%~41.67%,可以非常有效的降低系统的废水总量和末端的脱硫废水处理成本。

5 结语

(1)燃煤电厂在进行废水零排放工作前,先开展氯平衡测试工作,确定进入系统各种物料中对总氯量贡献主要物料;根据测试结果,开展减氯工作,确定可以减少对系统总氯量贡献大的物料,减少前端进入系统中的总氯量。

(2)进入锅炉的氯量极少量经过电除尘、除渣系统时从灰、渣中排放,而绝大部分直接进入脱硫系统中被吸收塔浆液吸收。

(3)对于燃煤电厂,进入系统的总氯量主要由燃煤、工艺水提供,空气、石灰石提供的氯量可以忽略。而燃煤电厂进行减氯工作的主要方向为减少工艺水中含氯浓度,可以有效降低系统的总氯量,减少脱硫废水的排放量。