基于机器视觉技术的加热炉视频监控系统

2020-03-05李林生

李林生

(上海石油化工股份有限公司,上海 200540)

在石油化工行业中,加热炉负责为生产过程提供能量。通常情况下,加热炉的火焰颜色呈现蓝色,要求无抖动、成柱状,火焰的长度需控制在炉膛约66%的高度,避免燃烧不充分导致火焰熄灭,进而引发加热炉爆炸事件。因此,对加热炉进行连续监测是非常必要的,同时在意外情况发生时,应及时报警并采取保护措施。长期以来,都是依靠操作员到现场观察燃烧器上的预留窗口,凭借经验判断加热炉内的燃烧情况,存在安全隐患及工作强度大、效率低等缺陷。目前,石化企业通过视频监控,采用机器视觉技术取代人工目测的落后做法,可实现操作员在中心控制室远程观察加热炉的内部情况,不但提高了工作效率、降低了作业风险,而且提高了工艺控制水平。

某石化企业1号重整装置工艺加热炉燃烧器项目改造过程中,新增了20套加热炉视频监控系统,该系统利用机器视觉技术对炉膛火焰燃烧状况进行检测,并能够在爆炸环境中使用,管理者或操作员通过屏幕可查看炉膛、炉嘴结焦、炉管、保温层等部件的工况。通过机器视觉技术可对域场内燃烧器火焰及炉管的图像进行分析处理,能识别每个燃烧器火焰熄灭和非火焰燃烧区域的突发起火事件,并将报警信号输出至自动化系统和分散控制系统。

1 加热炉视频监控系统概述

1.1 工作原理

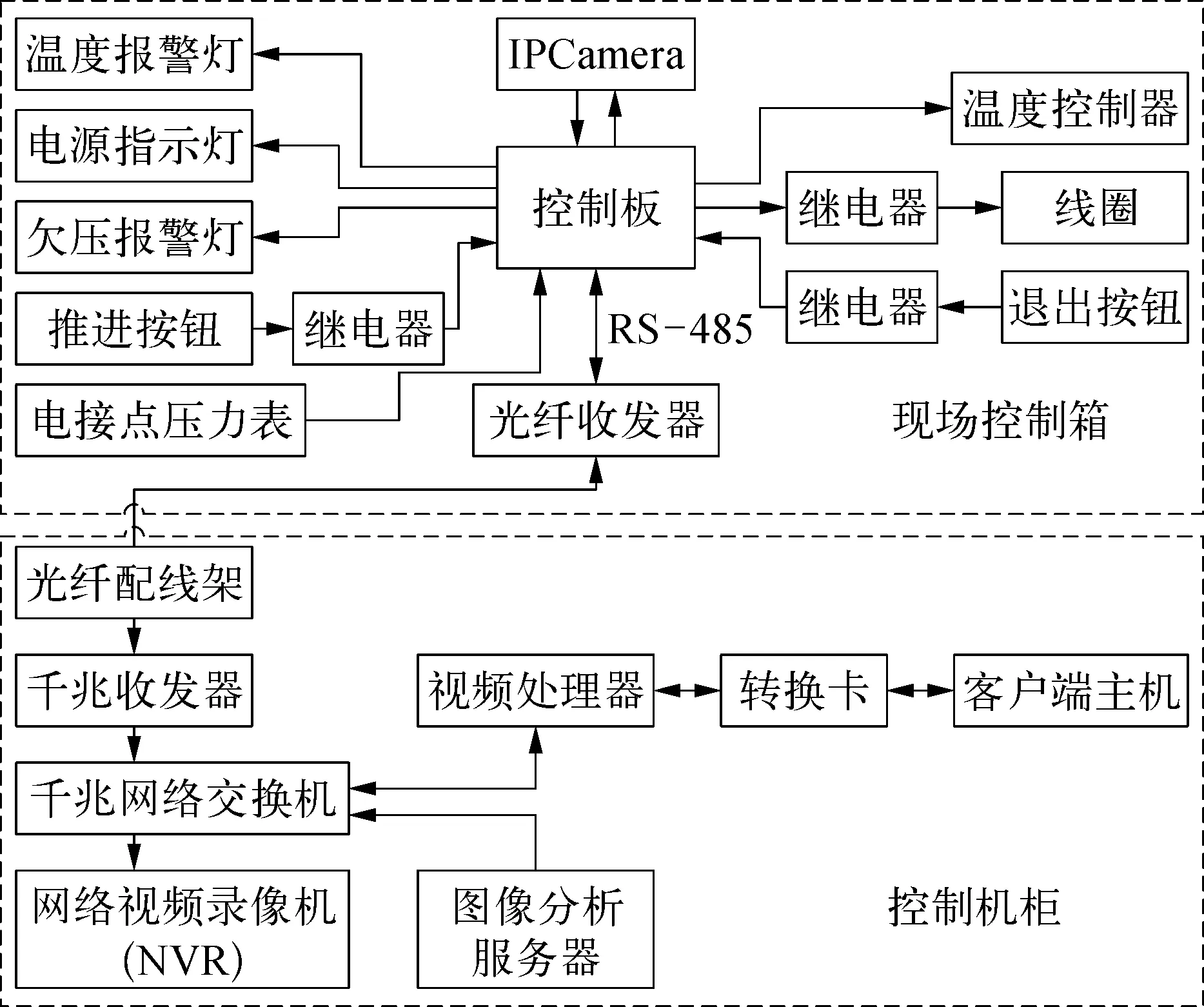

加热炉视频监控系统是一种特殊的闭路电视系统,一体化高温摄像仪及红外高温光学镜头被安装在自动伸缩装置中,镜头随着自动伸缩装置进出炉膛摄取图像,形成CCTV全电视信号,通过控制系统将信号转接至控制室监视器显示图像。为了确保暴露在恶劣环境中的镜头保持清洁状态,需要连续不断地供给压缩空气,避免镜头受到灰尘以及高温的影响。监控系统工作原理如图1所示。

图1 系统工作原理示意

1.2 管理平台软件

加热炉视频监控系统管理平台软件具有以下功能:

1)信号采集。实时采集摄像机传送的实时数据流或采集通过NVR转发的实时回放流;实时采集现场执行机构的报警及状态信号。

2)信号分析。根据采集的温度信号,进一步分析温度是否过高或过低,并进行相应的趋势分析;根据数据流分析设定区域内有无燃烧器报警和燃料泄漏报警。

3)信号显示。主界面具有视频预览、温度显示、执行机构状态显示、燃烧器报警状态显示等功能区域。

4)视频预览。支持画面按标准、宽屏分割及实时视频满屏显示;具有红外热图显示功能;具有ROI特征区的温度分析功能,可同时显示当前窗口所有视频画面对应的相关温度信息;显示每个视频图像对应的执行机构状态信息;显示通过温度特征分析出来的燃烧器报警状态信息以及泄漏起火报警信息。

5)控制功能。控制现场执行机构的进退;控制现场摄像机的参数、录像、历史记录等: 客户端本地手动视频录像、本地定时录像及报警录像,本地温度数据、环境数据、状态采集及执行机构数据的历史记录。

6)温度分析功能。支持炉管温度分布分析、温度线性分析、温差时域分析、运行周期分析。

7)回放。本地和远程视频回放,但只能回放1路视频信号。

8)备份。支持日志查询和备份功能;支持配置文件的导入和导出。

1.3 系统硬件

加热炉视频监控系统的硬件包括: 防爆电控模块、自动伸缩保护装置、炉膛安装套件模块、空气过滤组件模块、图像分析服务器、温度分析服务器、一体化摄像仪模块、现场气路控制箱等。

1)防爆电控模块。由电源插座、空气开关、温度控制器、继电器、数据处理器、模块电源、控制板、光纤固定卡、接线端子等组成,该模块集采集、传输、控制功能为一体,控制器驱动自动伸缩保护装置响应伸缩动作。

2)自动伸缩保护装置。暴露于恶劣环境中的镜头容易受到灰尘和高温的干扰,需利用压缩空气对其冷却与清洁,一旦冷却风气源中断,将会自动地把摄像仪拉出炉膛,无需操作人员现场操作摄像仪,避免了操作不当导致系统损坏。

3)空气过滤组件模块。镜头和电子设备的冷却和吹扫,需要使用压缩空气,并且必须保证气源不间断地供给;该模块组件能够分离和过滤压缩空气中的细小微粒,对气源进行有效清洁和干燥,有利于保护镜头,使其长期稳定可靠地工作,进而获取高清晰的图像。

4)图像分析服务器。该服务器利用图像处理技术,对工厂局域网传输过来的视频图像数据进行处理、存储,同时还具备远程控制、查阅、报警信息显示、浏览等功能,并定义了多个权限。

5)一体化摄像仪模块。该模块由耐高温红外光学镜头、红外摄像仪、防护罩组成,光学镜头采用CCD传感器,彩色感光度0.01 Lux,黑白感光度0.01 Lux,信号与噪声比例超过50 dB,动态范围为120 dB,具有较高的分辨率;该模块采用12 V电源供电,集成了100 M以太网模块,能够在-30~60 ℃环境下工作;红外耐高温光学镜头总长650 mm,针孔直径2 mm,视区范围较广。

6)现场气路控制箱。利用压力表检测气源压力,当检测的气源压力低于设定阈值时,将会触发控制器发出命令,使其自动地将摄像仪退出炉膛。

2 加热炉视频监控系统关键技术的实现

加热炉视频监控系统关键技术主要体现在3个方面: 现场气路控制部分、控制器部分、视频数据传输及显示部分,该3个关键环节相辅相成,现场气路控制环节是根,控制器部分是大脑,视频数据传输和显示是枝叶,本文将详细阐述该视频监控系统的实现过程。

2.1 现场气路控制

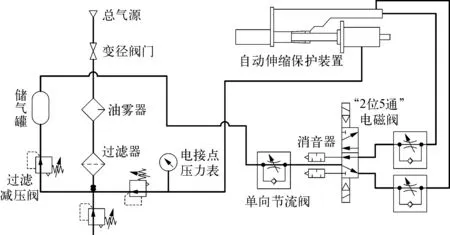

现场自动伸缩保护装置的气路控制由1台变径阀门、1只油雾器、1台储气罐、3台过滤减压阀、1只过滤器、1只电接点压力表、3台单向节流阀、1只“2位5通”电磁阀、2台消音器组成,气路控制原理如图2所示。使用镀锌管将来自空压站的干净仪表风接到配套的气源管道,经过过滤设备使之成为清洁和干燥的仪表风,最后接入现场气路箱分成2路: 1路经过过滤减压阀,将气存于储气罐,再经过单向节流阀减压,最后通过“2位5通”切换气路,控制伸缩装置的推进与退出;另外1路气源经过减压,通过气源管输送到防护罩,经过防护罩内的冷却系统冷却,最终排出炉膛,从而避免冷却风对炉膛的影响。吹扫风通过炉膛窥孔,在镜头端形成风帘,既可以消除高温粉尘对加热炉的影响,又可以防止炉内火焰反窜。经过过滤减压之后的冷却风压力不低于0.1 MPa,吹扫风压力不低于0.6 MPa。

图2 气路控制原理示意

2.2 控制器实现

集中控制器所使用的处理器芯片为52系列单片机,该项目控制板外围电路主要由5 V稳压模块、AT24C08存储芯片、模拟量拨码开关、开关量拨码开关、2个调试按钮(退出、伸进)、1只复位按钮、晶振电路、复位电路、电源指示灯、4只继电器控制模块、温度报警灯、欠压报警灯、220 V电源、带有RS-485接口的温度控制器、RS-485接口等组成。

晶振为单片机提供时钟同步信号;复位电路复位有三种情况: 手动复位、上电复位、程序自动复位。当程序运行一小部分出现突然停电时,有的区域数据丢失,有的区域数据可能还没丢失,下次启用设备时,上电会重新启动执行初始化程序,该过程为上电复位;当程序陷入死循环状态时,按下复位键,会重新执行初始化程序,这称之为手动复位;当程序陷入死循环状态或者死机,看门狗定时器会自动执行重启程序,复位单片机。

在程序中,初始化程序主要对定时器、RS-485接口等进行配置;气缸的伸进与退出,涉及人为手动控制与系统自动控制,但不管是手动伸缩还是自动伸缩,都必须满足温度正常、压力正常,气缸才可以正常动作;当超温与欠压任何一项不满足条件时,都会使镜头退出。

2.3 视频数据传输

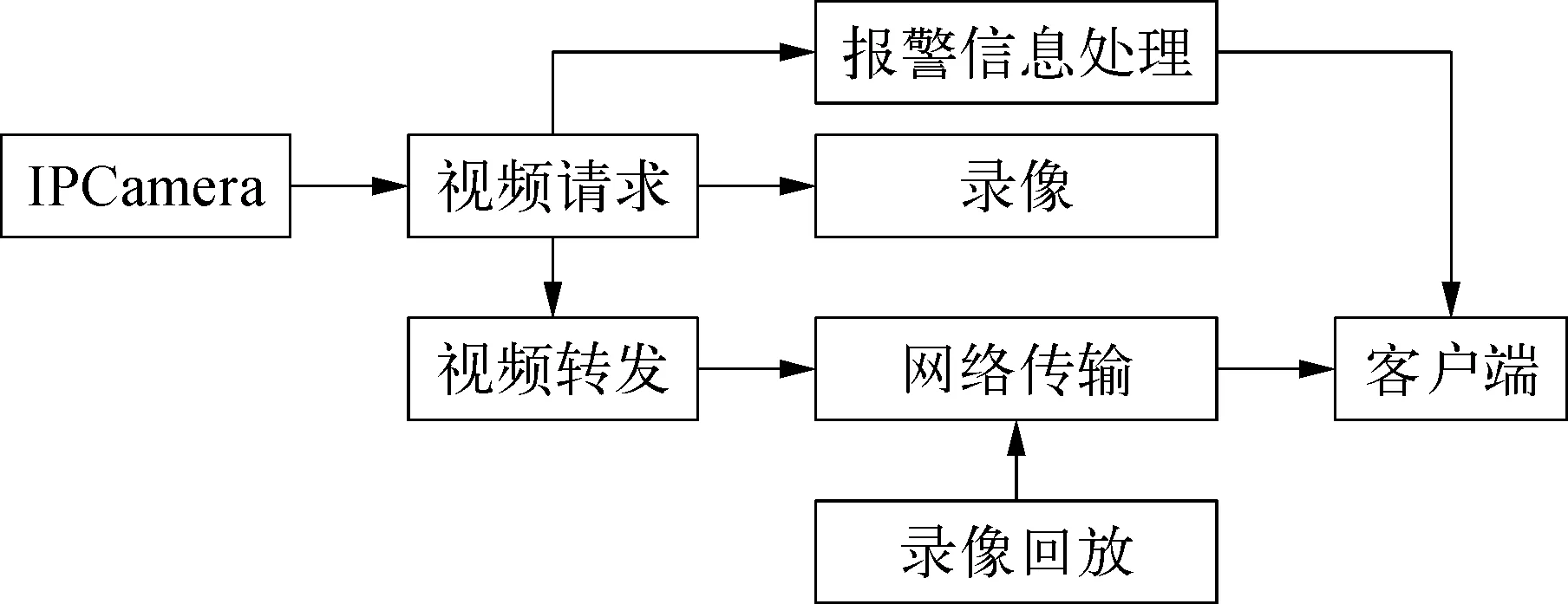

视频传输过程中,首先利用视频请求程序块发出视频请求,IPCamera通过控制板将现场信息压缩,再通过光纤将视频信息传至服务器端,服务器端检查数据库字段、用户请求列表,并对录像信息进行转发,转发的同时对视频进行录像存储,系统可以将报警信息以及实时视频数据流发送到客户端。用户如果需要查看历史录像信息,服务器能够通过录像回放将录像信息转发给客户端。视频传输原理如图3所示。

图3 视频传输原理示意

1)视频请求。通过数据库查找每个摄像机所对应的设备信息,并将设备信息打包成节点,组成相应的设备列表;视频请求主要由RTSP等其他协议一起完成;视频服务器与每台摄像机之间的连接都通过单独的线路来完成。视频请求步骤如下:

a)对视频数据进行采集、编码,等待服务器端发出请求。

b)服务器端和摄像机进行交互,请求视频接收的服务端口号及视频相关描述信息,请求视频转发。

c)摄像机端准备发送视频信息,服务器端准备接收视频信息。

d)通过相应协议对视频数据封装与发送。

e)服务器端对摄像机端发送过来的信息进行解析,提取视频信息,并对其进行存储以及转发。

2)视频转发。采用流式协议将视频数据传至上位机客户端,视频点播技术为请求的客户端建立1条专用的传输通道,因此需要服务器保存每个请求视频客户端的详细信息,包括传输端口、摄像机IP地址、客户端IP地址等。

3)录像回放。录像是将视频数据往硬盘中存储,当客户端接收到回放命令后,再读取存储的视频数据,解码后进行回放。

3 结束语

加热炉视频监控系统是监测加热炉内燃烧等情况的重要手段,该系统能够实现视频信号的远距离传输,运行至今,基本能够满足加热炉内燃烧情况的监控要求,为装置的安全平稳运行起到保驾护航的作用。