电机驱动压缩机联锁保护与开停车流程

2020-03-05李伟家周华伟

李伟家,周华伟

(1. 中国五环工程有限公司,湖北 武汉 430223; 2. 武汉江汉化工设计有限公司,湖北 武汉 430223)

压缩机是石化行业的关键设备之一,压缩机安全、连续、稳定的运行对企业具有重大意义。压缩机控制系统(CCS)通过专用的控制系统实现各种联锁控制功能[1-2],CCS具有控制精度高、响应速度快、安全性能高的特点[3],但费用普遍较高。相比CCS方案,利用分散控制系统(DCS)实现压缩机的常规控制和一般联锁,利用安全仪表系统(SIS)实现压缩机的紧急停车联锁,该控制方案不仅克服了费用高的缺点,而且能保证压缩机的可靠、安全运行。针对某实际项目中电机驱动压缩机的案例,本文简要介绍了压缩机的工艺流程,重点阐述了该种控制方案中的压缩机联锁保护、开车和停车流程方案,供工程设计人员借鉴参考。

1 压缩机工艺流程

某低温乙烯储罐项目有2套参数完全相同的电机驱动压缩机,压缩机厂家未提供成套压缩机控制系统,压缩机的联锁控制、开停车均由DCS/SIS完成。经过压缩机压缩,使储罐中乙烯BOG气体由入口处压力为0.108 MPa、温度为-80 ℃变成出口处的压力为1.90 MPa、温度为40 ℃。

压缩机的工艺流程如图1所示,每一级压缩都经过对应的入口调整器、气体压缩、出口调整器和冷却器等设备,采用二级压缩,使得工艺气的工艺参数达到用户的要求。通过控制3台电磁阀XN-09A/10A/11A,实现压缩机的负荷控制,XN-09A/10A分别控制一级压缩腔室的2个卸荷阀,XN-11A同时控制二级压缩腔室的2个卸荷阀,当电磁阀励磁时,对应的卸荷阀处于无负载位置,当电磁阀非励磁时,对应的卸荷阀处于工作位置。

图1中,当3台电磁阀均非励磁时,负荷为100%;当3台电磁阀均励磁时,负荷为50%;当XN-10A励磁,XN-09A/11A非励磁时,负荷为75%。在工艺气出口和入口之间设置了回流旁路,当入口工艺气流量不足时,可通过打回流的方式保证压缩机的入口流量;当希望负荷控制在50%~100%的任意数值时,可通过调节回流旁路阀PV-21A实现。

由于本文重点介绍的是压缩机控制原理,为方便描述,未介绍图1中的三重化冗余测量仪表[4]PXI-01A等。

图1 压缩机的工艺流程示意

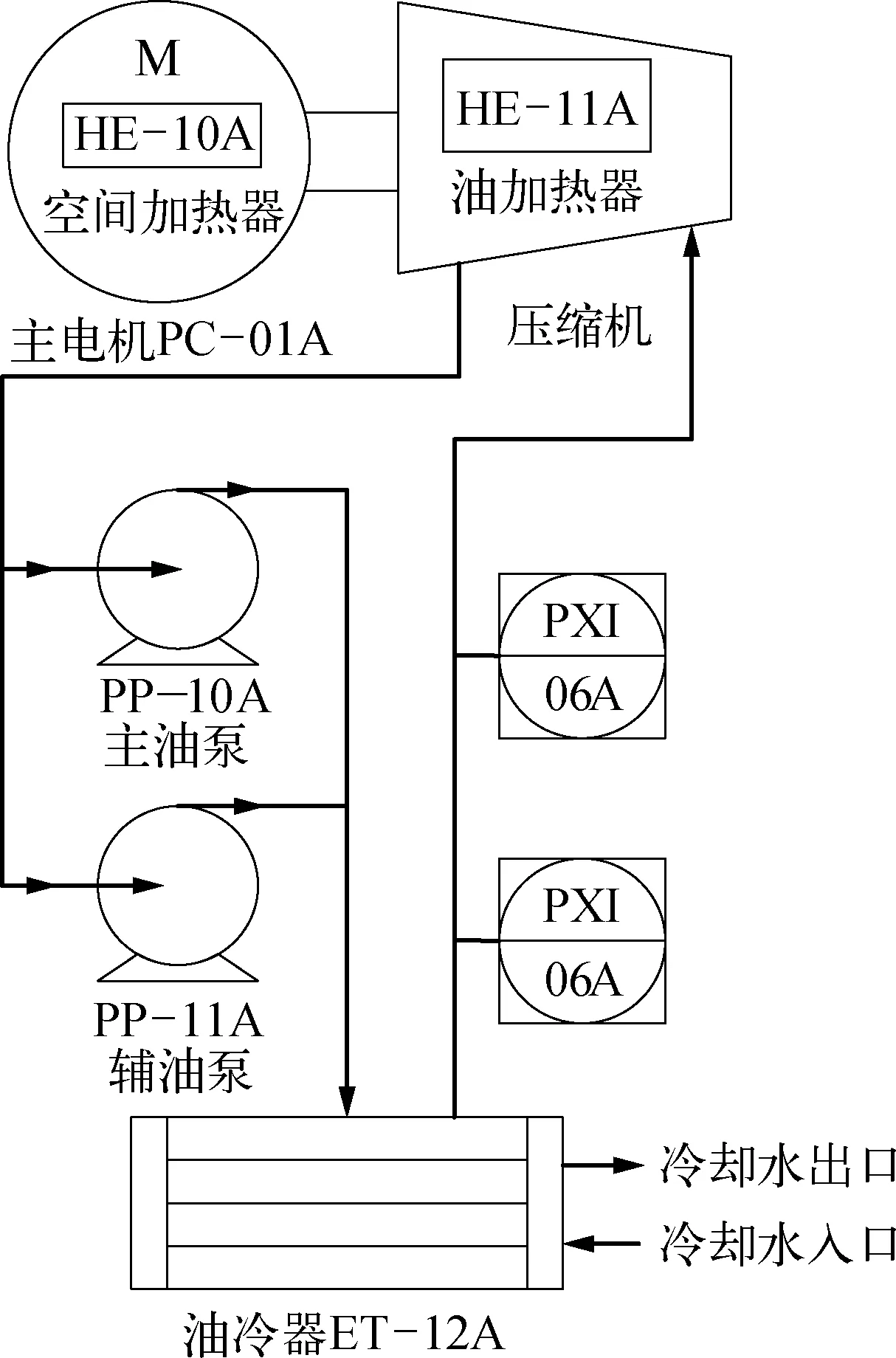

润滑油是压缩机正常运转过程中不可缺少的一部分,图2展示了润滑油系统的整体结构。

图2 润滑油系统结构示意

该系统中,润滑油的循环动力来源于主油泵PP-10A或者辅油泵PP-11A。温度相对较低的润滑油,通过吸附压缩机运行产生的热量使温度升高,随后润滑油流动到油冷器ET-12A,随着热量被冷却水吸附带走,导致润滑油温度降低,最后润滑油重新回流到压缩机去吸附热量。如此循环往复,实现对压缩机的散热,起到保护压缩机的作用。主油泵由压缩机提供动力,辅油泵由独立的电机驱动,当压缩机停机后,主油泵失去动力,无法正常运转,如果此时仍需润滑油保持正常工作状态,只能通过启动辅油泵的方式来提供动力。油加热器HE-11A用于对润滑油加热,只有在润滑油温度低时启动。另外压缩机主电机PC-01A内部设置了1台空间加热器HE-10A,该加热器的启停由主电机运行状态决定,主要是为了避免主电机停机时出现冷凝现象。

2 压缩机联锁保护

压缩机联锁保护由DCS和SIS共同完成,其中SIS设计为故障安全性[5]。联锁内容主要包括: DCS停车联锁(SD-I),SIS紧急停车联锁,油温、油压联锁。

2.1 DCS停车联锁

SD-I是为了保护压缩机设备而采取的一般措施,当SD-I联锁条件表中任何1个条件满足时,均执行停车联锁动作。联锁动作包括: 停压缩机主电机PC-01A,启动PP-11A,工艺气回流阀PV-21全开,压缩机负荷调到零,停车指示灯XL-13A亮。SD-I联锁条件见表1所列。

表1 SD-I联锁条件

2.2 SIS紧急停车联锁

当接收到现场紧急停车按钮UZHS-01A命令或SIS紧急停车命令时,执行紧急停车联锁。联锁动作包括: 停PC-01A,停PP-11A,停HE-11A,回流阀PV-21全关,压缩机负荷调到100%,停车指示灯XL-13A亮。

2.3 油泵联锁

当润滑油油位低或者润滑油油压低时[6],关闭HE-11A,启动PP-11A,同时普通报警灯XL-12A亮。

2.4 油加热器联锁

当管路油温TAL-10A低时,启动HE-11A,当管路油温TAH-10A高或压缩机限速器油温TAH-30A高时,关闭HE-11A,同时普通报警灯XL-12A亮。

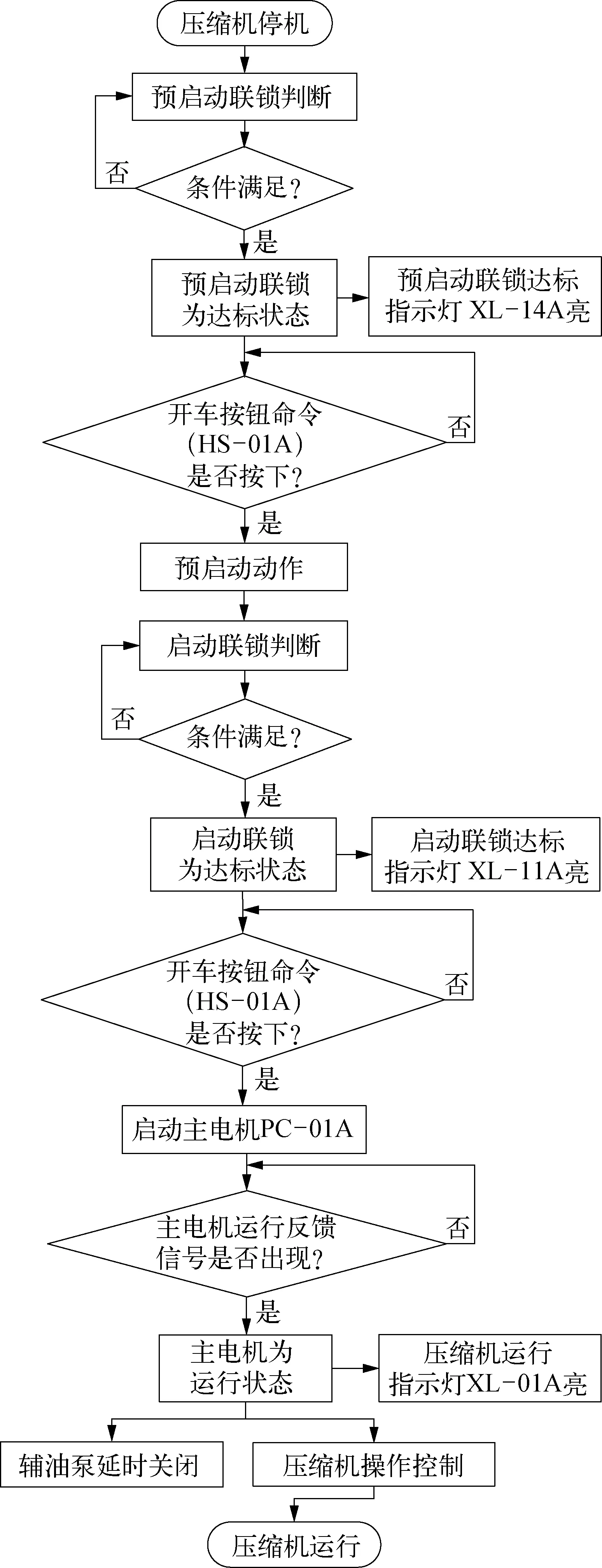

3 压缩机开车流程

当压缩机完成试车和吹扫后,压缩机进入准备开车状态,压缩机的开车流程如图3所示。

图3 压缩机开车流程示意

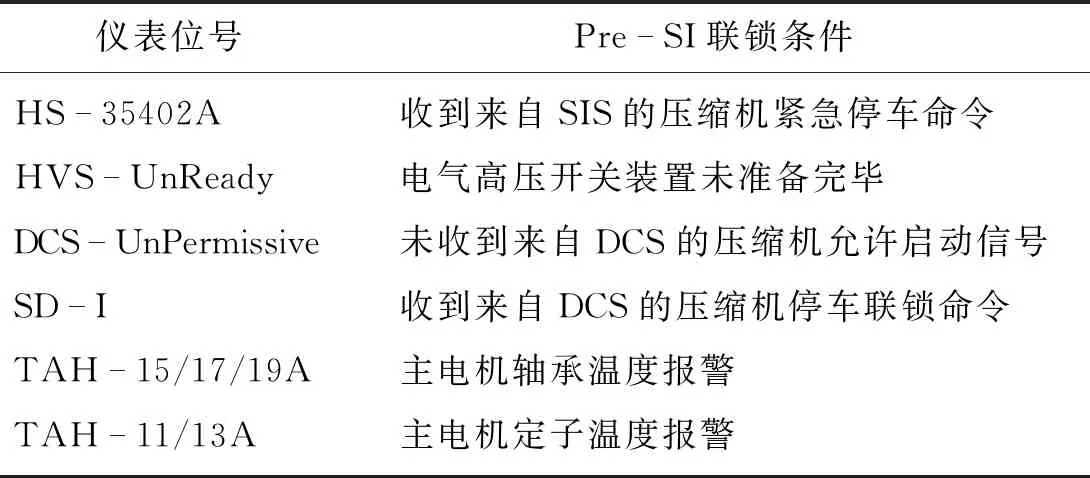

1)系统进行预启动联锁(Pre-SI)条件判断。Pre-SI条件内容见表2所列,只要表中有1项事件出现,表示未达到压缩机预启动的要求,此时要求开车人员应采取相应措施,待问题解决后才可以使系统达到预启动联锁的要求,点亮预启动联锁达标指示灯XL-14A,进入下一步。

2)当开车人员按下开车按钮HS-01A后,系统执行预启动动作。首先,将压缩机负荷调至50%;其次,启动PP-11A,使系统进入润滑油预润滑阶段,在预润滑阶段需保证冷却水的流量和温度满足要求。

表2 Pre-SI条件

3)系统进入启动联锁(SI)条件判断,SI条件内容见表3所列。只要表中有1项异常条件出现,表示未达到压缩机启动的要求,程序等待,直到开车人员采取相应措施解决所有异常问题,使系统达到启动联锁的要求,此时点亮启动联锁达标指示灯XL-11A。

表3 SI条件

4)当开车按钮HS-01A命令仍有效时,向MCC发送启动PC-01A的命令;等系统接收到主机运行反馈信号后,点亮压缩机运行指示灯XL-01A。

5)在主机启动运行2~15 min后,停PP-11A,并熄灭辅油泵状态指示灯XL-03A。

6)进入压缩机操作控制过程,延迟特定时间后,关闭PV-21A,切断回流旁路,此后压缩机的负荷由DCS远程调节或现场操作面板控制。

上述步骤结束后,压缩机完成了开车流程。随后操作人员应通过DCS/SIS时刻监控所有过程参数和机器设备参数,保证压缩机的安全运行;任何参数超限,都将导致压缩机报警或停车。

4 正常停车或过程停车流程

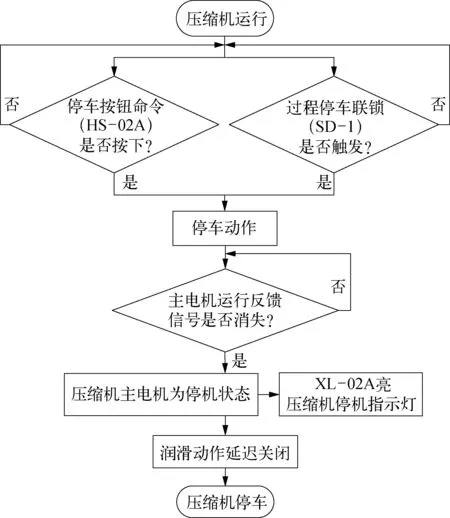

在压缩机正常运行过程中,由于装置大修等原因,需DCS正常停车;或因过程参数超限,需DCS联锁停车时,停车流程如图4所示。

压缩机正常运行中,当收到HS-02A按钮发出的正常停车命令或SD-I条件促发过程停车联锁命令时,需执行停车程序:

1)首先停PC-01A,然后开HE-10A,最后将压缩机负荷保持在当前负荷状态30 min之后,将负荷调至50%。此时,若主电机运行反馈信号消失,表示压缩机主电机确实处于停机状态,需将压缩机停机指示灯XL-02A点亮,然后进入下一步。

2)压缩机主电机停机后,润滑过程仍会延续一段时间。由于主电机停机后,PP-10A失去动力,因此必须立即启动PP-11A为润滑油循环提供动力,通常5 min足够系统完成停机后所需的润滑过程,因此辅油泵启动5 min后,可再次关闭。

经过上述过程,压缩机完成了停车流程,此时冷却系统仍继续运行,以备压缩机随时可能重新启动。

图4 正常停车或过程停车流程示意

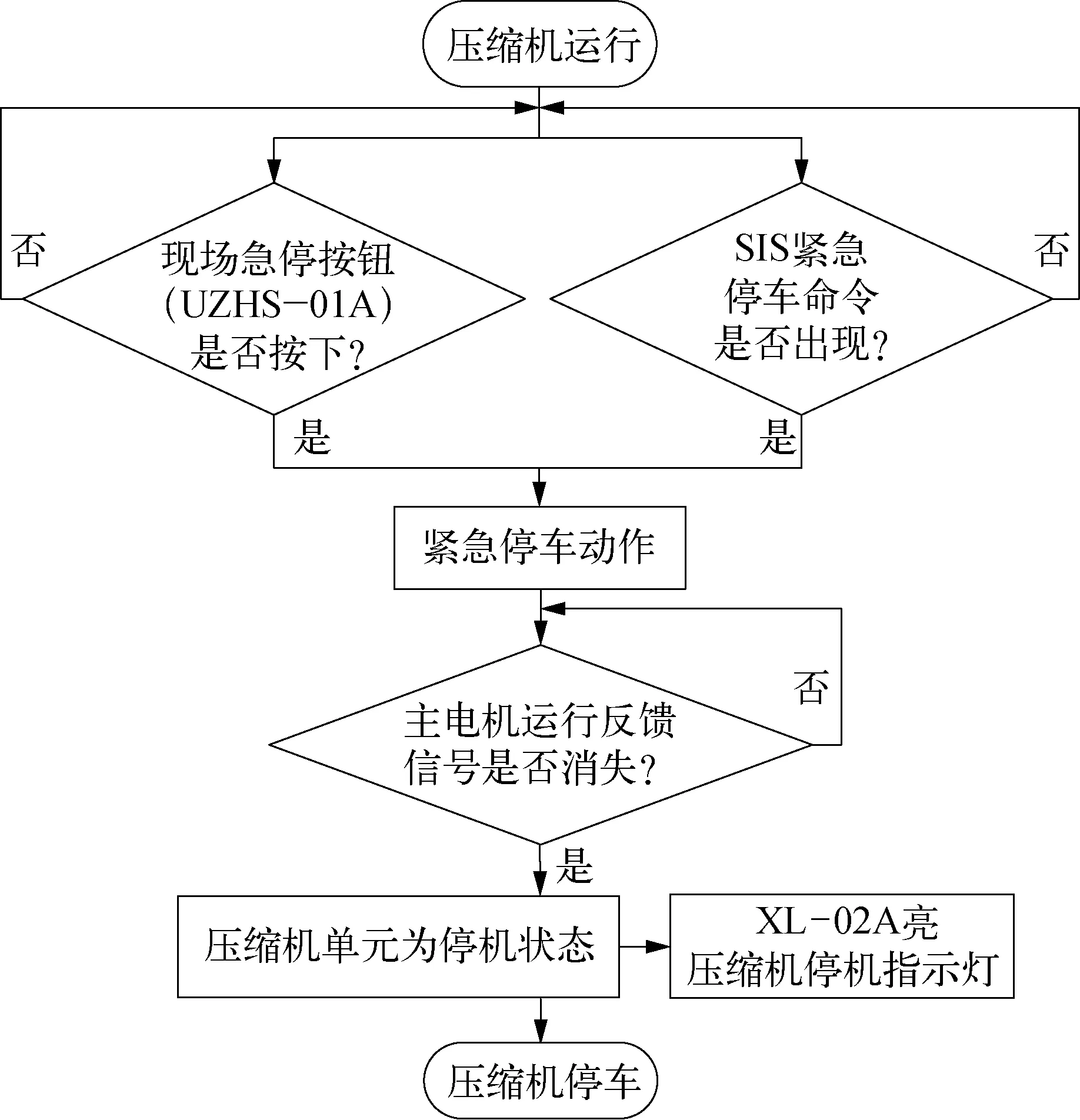

5 紧急停车流程

压缩机遇突发情况,需紧急停车[7],当操作人员发现重大危险源按下现场急停按钮(UZHS-01A)或SIS紧急停车联锁发生时,执行SIS紧急停车动作。紧急停车流程如图5所示。

图5 紧急停车流程示意

首先停PC-01A,然后关闭PV-21,将压缩机负荷调到100%,最后停HE-10A和停PP-11A。此时,若主电机运行反馈信号消失,表示压缩机主机确实处于停机状态,此时将压缩机停机指示灯XL-02A点亮,最终完成紧急停车程序。

6 SIS紧急停车和DCS停车的区别

针对SIS紧急停车以及DCS正常停车或过程停车两种不同方式,执行的流程既有相同点又有不同点。相同点是都停PC-01A,不同点有以下几点:

1)基于安全考虑,在SIS紧急停车过程中,空间加热器、油加热器和辅油泵都将被关闭;而DCS正常停车或过程停车过程中,空间加热器是启动的,同时油加热器保持停车前的状态,辅油泵是延迟关闭的。

2)压缩机负荷控制方面,DCS正常停车或过程停车,最终将负荷调至50%,目的是为了后续可能重启压缩机而准备的;而SIS紧急停车是将负荷直接调至100%。

7 结束语

针对不同的压缩机,控制方案也有很大的差异。如何设计安全的联锁保护方案,如何制订合理的开停车流程,需要设计人员根据压缩机设备和工艺流程特点对控制方案进行改进、优化,最终为压缩机用户提供安全、可靠、长期稳定的控制方案。