基于国产DCS的乙烯裂解装置APC设计

2020-03-05乔智勇庄稼于可辉祁彪何超罡杨勃

乔智勇,庄稼,于可辉,祁彪,何超罡,杨勃

(国家能源集团 宁夏煤业有限责任公司,宁夏 银川 750400)

石油、化工等流程工业是国民经济的支柱产业,规模、能耗巨大,具有流程复杂、高温、高压、易燃、易爆、高危的特点。百万吨级烯烃更是石油、化工行业技术壁垒最高的装置之一,工艺技术复杂,配套仪表等智能化设备、软件繁多,对生产过程控制系统的规模、适应性、可靠性、可维护性、开放性等方面要求很高,国内烯烃(乙烯)项目控制系统市场始终被国外供应商所垄断,数据孤岛现象严重。建设大型的石油化工装置,是发展规模经济有效的途径之一,因此在百万吨级联合装置上实现先进控制的自主化、自动化、智能化,无论在系统规模、控制难度上,还是在工程应用、安全环保的示范意义上,百万吨级烯烃先进控制的成功实践,都代表着流程工业智能制造技术和模式发展的顶级水平。

通过核心主控装备和软件系统的国产化,探索智能制造的推广应用模式,实现乙烯、丙烯等石油化工生产过程的优化控制、精细化管理、科学决策等单元技术和集成创新技术的突破,完成烯烃联合装置从原料到产品,从生产控制到经营决策,从生产管理到绩效分析多层次、多视角、全方面的智能化管控,实现传统产业提质降本、节能减排、绿色环保等可持续发展目标,并推广应用于石油、化工等流程行业。

1 裂解装置简介

裂解反应主要过程是烃和蒸汽混合物在裂解炉中进行高温热裂解,形成富含乙烯和其他烯烃气体的混合物,同时副产粗裂解汽油和燃料油;其他副产品包括丙烯和混合C4、氢气(用于装置内的加氢反应)和甲烷(用作燃料气)。装置内部生产的乙烷和丙烷,回到气体原料裂解炉裂解再循环利用,以增加乙烯产率。

该项目裂解炉工段包括用于裂解新鲜液体原料的4台192U型裂解炉和1台用于裂解循环气体原料的8M型裂解炉。192U型裂解炉为双炉膛配置,每个炉膛中设置了96根U型变径辐射炉管,每根U形炉管上进、上出共2程。8M型裂解炉为单炉膛(辐射室)结构,8根M型炉管在炉膛中一字排列,每根M形炉管上进、上出共6程。

裂解反应需要的热量主要由裂解炉底部烧嘴燃烧产生的辐射热提供,燃料主要有冷箱分离出的甲烷、氢气、液化石油气(LPG)和天然气,烧嘴全部采用自然通风的低氮氧化物型底部烧嘴,燃烧所需的氧气通过环境空气提供。每个烧嘴配置1台空气预热器,用装置多余的急冷水做热源,加热燃烧空气,提高燃料的燃烧效率,节省能耗。

2 裂解装置APC设计方案

乙烯裂解有3个关键变量,分别是停留时间、烃分压、反应温度,这些变量在工业裂解炉上对应4个主要操作参数: 原料进料流量、稀释蒸汽流量、炉管出口压力、炉管出口温度(COT)。烃类原料裂解生成乙烯和丙烯的反应平衡,主要取决于反应的温度和时间,尤其取决于最高的反应温度或COT。

丙乙烯转化率是衡量裂解深度的主要指标,原料的产品分布与反应的剧烈程度有关。根据裂解原料的种类选取某种关键组分,并用它的转化率衡量整个原料的转化率,裂解深度越高,乙烯收率会越高,而丙乙烯比则会降低,甲烷和氢气的收率也会提高。因此,可以通过调整裂解深度,在一定程度内可以调整各个主要裂解产品的收率分配比;另外烃分压也是影响反应平衡的重要因素,分压高的烃组分不利于生成乙烯产品,降低蒸汽比例或增大炉管出口压力会减小特定原料的乙烯收率,产品的产率分布主要通过控制COT实现。

2.1 COT稳定与支路平衡优化控制

COT是裂解炉的关键指标之一,它是否平稳,决定了裂解炉生产状况的好坏,COT对乙烯收率的影响非常大。因此,把裂解炉COT控制得更精确,波动范围更小,是裂解深度优化的前提。选择合适的裂解深度,兼顾较高的双烯收率和较长的裂解炉运行周期,要求裂解炉管间的操作条件相近,应避免过大的偏差。由于裂解炉内部温度场分布和炉管间热效率的差异,各支路COT总存在偏差,常规控制是通过调整各支路的进料流量,COT与燃烧气流量串级控制,COT作为主回路,燃料气作为副回路,从而实现COT的一致性。APC控制器把支路进料流量、稀释蒸汽流量、炉膛压力作为主控变量和干扰变量,把COT、各支路温度偏差、稀释比、流量偏差、炉膛出口组分分析作为被控变量,在保证总进料量不变的前提下,根据各组炉管COT,调整各组炉管流量;各支路COT根据裂解炉管的运行状态,进行适当的补偿,该补偿量用于修正由于炉管流量差异导致的停留时间变化而引起的裂解深度偏差。

2.2 裂解炉处理量稳定与自动提降控制

裂解炉的生产负荷有多种控制需求,如稳定在某个固定量,根据指令调整负荷,或在满足工艺条件下最大化处理等。APC控制器的操作策略是满足某个固定量,操作人员设定裂解炉的总处理量后,控制器会根据各支炉管COT的分布情况,合理地分配各支炉管所调整的负荷,同时为了保证COT的稳定性,燃料气和用氧量自动匹配,以同时满足COT稳定和裂解炉处理量调整的要求。

2.3 加氢反应器控制

加氢反应过程是乙烯生产流程中非常重要的环节,由于加氢反应非常灵敏,可变操作手段较少,常规PID控制实现精确操作比较困难。APC控制器把反应器入口温度、入口各组分摩尔分数作为主控变量和干扰变量,把反应器出口温度、出口组分分析作为被控变量,在保证出料乙烯产品中乙炔摩尔分数不超标的前提下,使得反应平稳,乙烯损失最少,催化床层运行周期长。考虑到出口乙炔摩尔分数直接反映了出口气体产品质量,而活性和选择性最能表征反应平稳程度,直接选择出口乙炔摩尔分数、催化剂活性和选择性作为控制变量。

3 裂解装置APC方案实施

根据乙烯装置的实际生产特点,主要采用多变量模型预测控制技术,设计了适合乙烯装置的控制器。乙烯装置先进控制的主要任务是抑制外部扰动,合理动态调节各操作变量,平稳各塔及各关键工艺指标,提高产品质量,降低装置能耗。

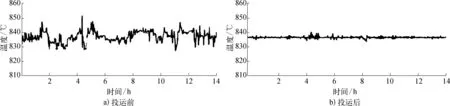

从总体上看,实施乙烯装置生产过程APC后,提高了乙烯装置的自动化水平,提高了装置抗干扰能力和关键工艺参数的平稳率,提高了装置的产品质量,降低了装置能耗和操作人员的劳动强度,提高了劳动生产率,获得了可观的经济效益。裂解炉COT控制器投运前后对比如图1所示,裂解炉进料量控制器投运前后对比如图2所示,加氢反应器出口乙炔摩尔分数控制器投运前后对比如图3所示。

图1 裂解炉COT控制器投运前后对比示意

图2 裂解炉进料量控制器投运前后对比示意

图3 加氢反应器出口乙炔摩尔分数控制器投运前后对比示意

4 结束语

通过基于国产DCS的乙烯裂解装置APC设计,提高了装置运行平稳性和双烯收率,降低了单位产品能耗,提高了企业经济效益,同时还能够实现装置操作的标准化,减少了人为操作误差,大幅地降低了操作人员的工作负荷,保证了裂解装置的平稳安全运行。