某带钢连续热浸镀机组卧式连续退火炉水冷炉辊的开裂原因

2020-03-04王银军江社明张启富

王银军,2,江社明,张启富

(1.钢铁研究总院,先进金属材料涂镀国家工程实验室,北京 100081; 2.上海梅山钢铁公司技术中心,南京 210039)

0 引 言

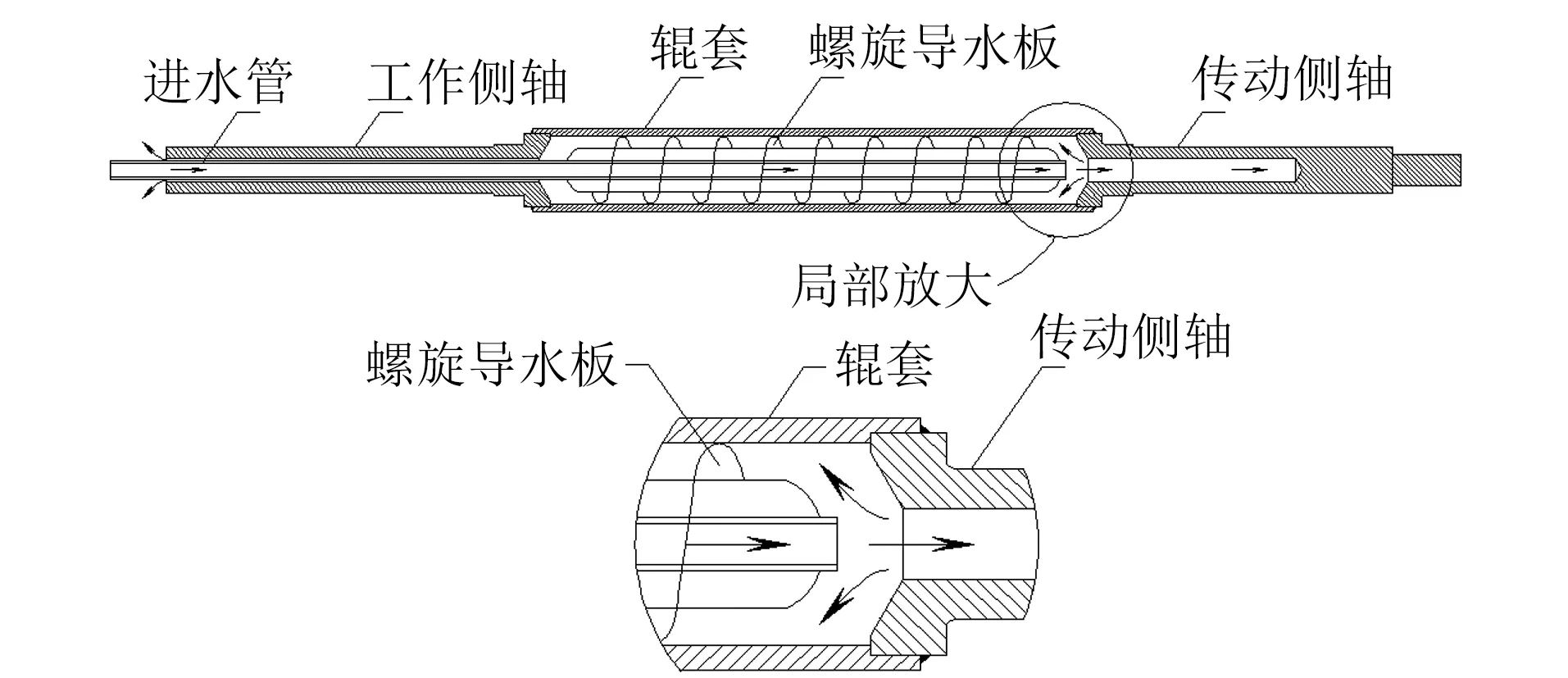

带钢连续热浸镀机组中的连续退火炉是保证热浸镀前带钢温度以及热浸镀产品力学性能的关键设备之一。连续退火炉中的火焰加热区炉膛内布置多组水冷炉辊,用于输送带钢。水冷炉辊主要由辊套、轴、冷却水管、螺旋导水板等组成,水冷炉辊结构如图1所示。辊套材料为ASTM IN519镍铬钼系耐热合金钢,经离心浇铸而成的外径150 mm、壁厚15 mm 的辊套两端与304不锈钢轴拼焊密封,传动侧轴的中心有冷却盲孔,冷却水从空心的工作侧轴流向传动侧轴的盲孔,然后沿辊套内部螺旋导水板流向工作侧轴出水口,实现对辊套及其两端轴的冷却。某带钢连续热浸镀机组卧式连续退火炉中有一根水冷炉辊使用不到一年时间便出现辊套开裂漏水现象,严重影响正常生产。为了明确该水冷炉辊开裂的原因,作者对其进行了失效分析,为相关部门对炉辊关键零部件采购、生产现场使用、日常维护提供依据。

图1 水冷炉辊的结构示意Fig.1 Diagram of water-cooling furnace roller structure

1 理化检验及结果

1.1 宏观形貌

将失效水冷炉辊两端的工作侧轴、传动侧轴沿焊缝车削拆解,观察辊套两端内腔的宏观形貌。由图2可以看出:在距辊套工作侧端部约200 mm处的辊套表面发现单个裂纹,且该裂纹沿辊套圆周方向分布;工作侧辊套内腔有大量片状水垢沉积,传动侧辊套内腔仅有极少量很薄的水垢,这表明冷却水从传动侧辊套内腔回流至工作侧内腔时,在工作侧辊套内腔受阻,导致工作侧辊套温度升高,工况日益恶化。

图2 辊套内腔两端的宏观形貌Fig.2 Macroscopic morphology of both sides of roller sleeve chamber:(a) working side and (b) drive side

1.2 化学成分

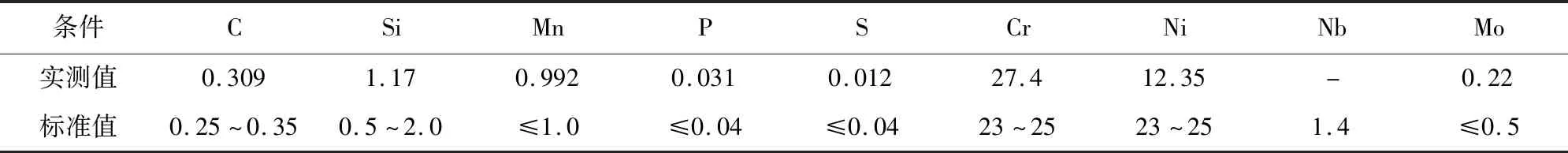

在辊套上距裂纹约50 mm处截取尺寸为40 mm×40 mm×15 mm的试样,将试样表面磨平后,用GDS850A型辉光光谱仪分析辊套的化学成分,结果如表1所示,与ASTM IN519镍铬钼系耐热合金钢(03C24Cr24Ni1.5NbMo)的标准成分对比后发现,其镍元素含量偏低,且不含铌元素,可知辊套的化学成分不合格。

表1 辊套的化学成分(质量分数)Table 1 Chemical composition of roller sleeve (mass) %

1.3 显微组织与硬度

分别在工作侧辊套裂纹区域和传动侧正常部位截取金相试样,经打磨、抛光和用王水腐蚀后,采用Zeiss Axio Lmager.A2m型光学显微镜观察显微组织。由图3可知:工作侧辊套裂纹附近组织为奥氏体和粗大网状析出相,且奥氏体基体上有大量粒状析出相;传动侧组织为奥氏体和稀疏的网状析出相,奥氏体基体上不存在粒状析出相。分别在工作侧辊套距裂纹约10 mm区域与传动侧正常部位截取试样,按照GB/T 4340.1—2009,用DuraScan-50型全自动维氏硬度计测显微硬度,加载载荷为98 N,保载时间为15 s,测3个点取平均值。测得工作侧辊套的硬度为302~305 HV,平均值为304 HV,传动侧辊套的硬度为193~197 HV,平均值为195 HV。可见,粗大网状析出相、粒状析出相的形成可提高工作侧辊套的硬度,但同时也会导致其脆性大大增加。

1.4 裂纹及断口微观形貌

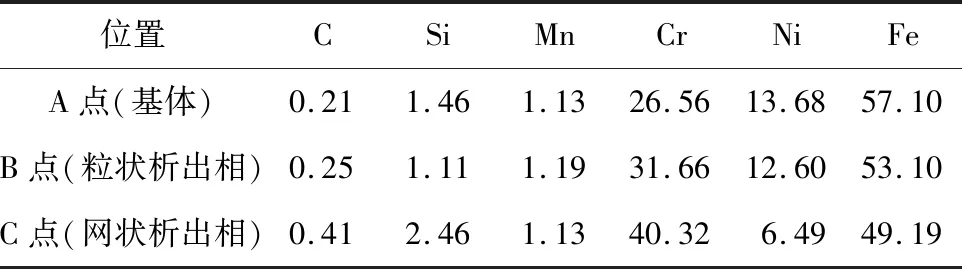

在工作侧辊套截面的裂纹区域截取试样,经丙酮预清洗、乙醇溶液中超声清洗10 min后取出吹干,用FEI Quanta 450型扫描电镜(SEM)观察辊套截面的裂纹形貌及断口形貌,并用INCA型能谱仪(EDS)分析基体、析出相的微区成分。由图4和表2可以看出:工作侧辊套的裂纹沿粗大的网状富铬碳化物析出相形成并向基体内扩展,同时基体上有大量粒状合金碳化物析出,基体中的碳、铬元素扩散至粒状合金碳化物析出相、粗大的网状富铬碳化物析出相中,且网状富铬碳化物中的碳、铬、硅元素含量明显高于基体和粒状合金碳化物中的,组织中高硬度的粒状合金碳化物以及网状富铬碳化物有利于裂纹的扩展,并降低了合金的韧性、蠕变性能、抗疲劳性能等;断口韧窝较少,具有沿晶断裂的特征,而且发现较多二次裂纹,表明辊套在开裂过程中基本没有发生塑性变形。

图4 工作侧辊套的裂纹截面形貌及断口SEM形貌Fig.4 Morphology of crack section (a) and fracture SEM morphology (b) of roller sleeve at working side

表2 图4(a)中不同位置的EDS分析结果(质量分数)Table 2 EDS analysis results of different spots in Fig.4(a) (mass) %

2 开裂原因分析

在耐热钢水冷炉辊的设计中,控制水冷炉辊辊套的化学成分、显微组织极为关键[1-5]。水冷炉辊中辊套的化学成分设计要求使用含有铌的镍铬钼系耐热合金钢,微量铌可优先与碳形成NbC,抑制网状富铬碳化物的析出,细化奥氏体晶粒,提高材料的屈服强度、蠕变强度、耐高温性能、抗疲劳性能,更适合水冷炉辊的高温环境。但实测辊套的化学成分中不含铌,且镍含量也偏低,不符合水冷炉辊的设计要求,导致组织中形成网状富铬碳化物析出相,使得在800 ℃以上高温及周期性热冲击工况下长期服役后,辊套的使用寿命大大降低。水冷炉辊中辊套位于连续退火的火焰加热区,炉温高达800 ℃以上,辊套主要承受交替变化的热应力、输送载荷。在连续退火过程中,短暂性的停机造成辊套表面温度分布不均匀,局部水温升高后产生结垢。开裂水冷炉辊的工作侧辊套出水位置结垢导致冷却水流量不足,水冷炉辊沿轴向温度分布极不均匀[6],局部过热导致基体中粒状合金碳化物的析出和网状富铬碳化物的长大,碳、硅、铬含量的增加导致粗大网状富铬碳化物析出相硬度升高、脆性变大,从而降低了材料的韧性、蠕变性能、抗疲劳性能等。同时,结垢引起水冷通道出水口堵塞,进一步加剧水垢的沉积,导致水冷炉辊轴温度的继续升高以及轴承转动不畅,甚至出现堵转现象[7],造成辊套工况恶化,最终在热应力、扭力的作用下,裂纹在辊套粗大的网状富铬碳化物析出相中形成并逐渐沿网状富铬碳化物向基体内扩展,继而最终导致水冷炉辊的开裂。

3 结论及措施

(1) 水冷炉辊辊套的化学成分不符合设计要求,不含铌元素,且镍元素含量偏低,导致组织中形成网状富铬碳化物析出相,使辊套韧性、蠕变性能、抗疲劳性能降低;同时,辊套内腔结垢、水冷不畅使水冷炉辊局部过热,导致工作侧辊套基体中粒状合金碳化物的析出和网状富铬碳化物的长大,随着结垢的沉积,水冷炉出现轴承转动不畅,甚至堵转现象,最终在热应力、扭力作用下,裂纹在网状富铬碳化物析出相中形成并沿网状碳化物逐渐向基体内扩展,最终导致水冷炉辊的开裂。

(2) 为避免同类事故再次发生,建议按照化学成分的设计要求生产水冷炉辊,定期检查回水温度、炉辊旋转状态,避免水冷炉辊停转,减少内置水管的变形,定期使用除垢剂减缓水道的结垢。