铝连铸连轧过程中铸嘴堵塞的原因与机理

2020-03-04吉1邓腾飞1姚振华

沈 吉1,邓腾飞1,姚振华

(武汉理工大学1.硅酸盐建筑材料国家重点实验室,2.材料科学与工程学院,武汉 430070)

0 引 言

铝及铝合金具有密度小、强度高、加工性能好及焊接性能优良等特点,广泛应用于国民经济和国防军工等领域,是一种重要的轻质高强结构材料[1-2]。连铸连轧[3-6]是目前较为先进的铝成形技术之一,与传统铸轧方法相比,能大幅提高金属收得率和铸坯质量,并节约能源。但是,由于高水平连铸生产线设备的关键部件目前均需进口,连铸连轧铝板/带的成本居高不下。

铸嘴是将铝熔体送入连铸机的关键部件,属于消耗性产品,在实际生产中容易发生堵塞,而一旦堵塞,必须停机清理或更换后才能继续生产,这极大地降低了生产效率。为此,一些学者对连铸机铸嘴挂渣堵塞现象进行了研究。陈自伟等[7]对连铸连轧AA8011铝合金时的堵塞铸嘴进行了组织观察与成分分析,发现该铝合金熔体中的杂质在接触到铸嘴表面时因温度降低而不断析出,增大了铸嘴的表面粗糙度,从而引起铸嘴挂渣;卢广玺等[8]研究了哈兹列特连铸连轧AA5052铝合金过程中铸嘴挂渣的成分,并通过热力学计算分析了铸嘴挂渣的形成机理。然而,上述研究主要通过对铸嘴及挂渣的成分进行分析来反推铸嘴堵塞的机理,而鲜有通过研究高温铝液与铸嘴材料的反应来分析堵塞现象并探索挂渣形成机制的报道。为此,作者一方面采用有限元方法模拟了连铸连轧过程中铝液流经铸嘴时的温度场及速度场,另一方面通过试验研究了铸嘴材料和纯铝片在不同温度反应不同时间后的形貌和成分,综合分析了挂渣长大的机理。这对于明确铸嘴堵塞原因,改进铸嘴材料及其结构以提高生产效率有着重要的现实意义。

1 试样制备与试验方法

1.1 试样制备

试验用铝片材料为A837078纯铝,厚度为0.2 mm,纯度为99.99%,由上海麦克林生化科技有限公司提供;铸嘴材料由洛阳豫港龙泉高精度铝板带有限公司提供。采用荷兰PANalytical.B.V型波长色散型X射线荧光光谱仪测定其主要成分,结果见表1。

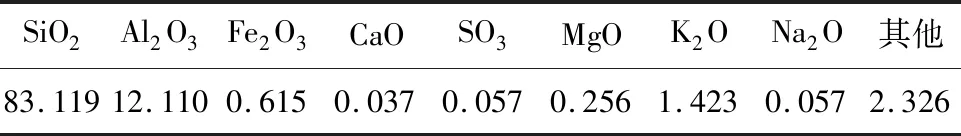

表1 铸嘴材料的主要成分(质量分数)Table 1 Main composition of nozzle material (mass) %

从铸嘴材料上截取直径17 mm,厚度3 mm的圆柱形试样并置于氧化铝陶瓷坩埚中,在试样上放置铝片(质量3.5 g),盖上氧化铝陶瓷盖后放入TL1700型管式气氛烧结炉中,模拟铝液流经铸嘴时与铸嘴材料的反应过程。坩埚位于K型热电偶顶端的正下方,抽3次真空使真空度低于0.1 Pa,每次抽真空后均通入还原性气体(体积比为95∶5的氩气和氢气)直至反应结束,气体流量为0.2 L·h-1,反应温度分别为850,900,950 ℃,反应时间分别为2,4,6,8,10 h,反应结束后以5 ℃·min-1的速率冷至室温。

1.2 试验方法

取与铝片反应后的铸嘴试样,在100 ℃下保温12 h,使用D/max-RA型转靶X射线衍射仪(XRD)测定试样表面的物相组成,采用铜靶,Kα1射线,扫描速率10 (°)·min-1,工作电压40 kV,工作电流30 mA,扫描范围5°~80°。采用QUANTA FEG 450型场发射环境扫描电镜(SEM)观察试样表面及截面微观形貌,利用附带的EDAX/TEAMTM型能谱仪(EDS)分析表面微区成分。

2 铝液在铸嘴中流动的有限元模拟

在workbench19.2平台上,分别通过SpaceClaim、Mesh、Fluent软件建立三维实体模型、划分网格及进行后处理,对铸嘴型腔内铝液的实际流动过程进行温度场与速度场的模拟计算。

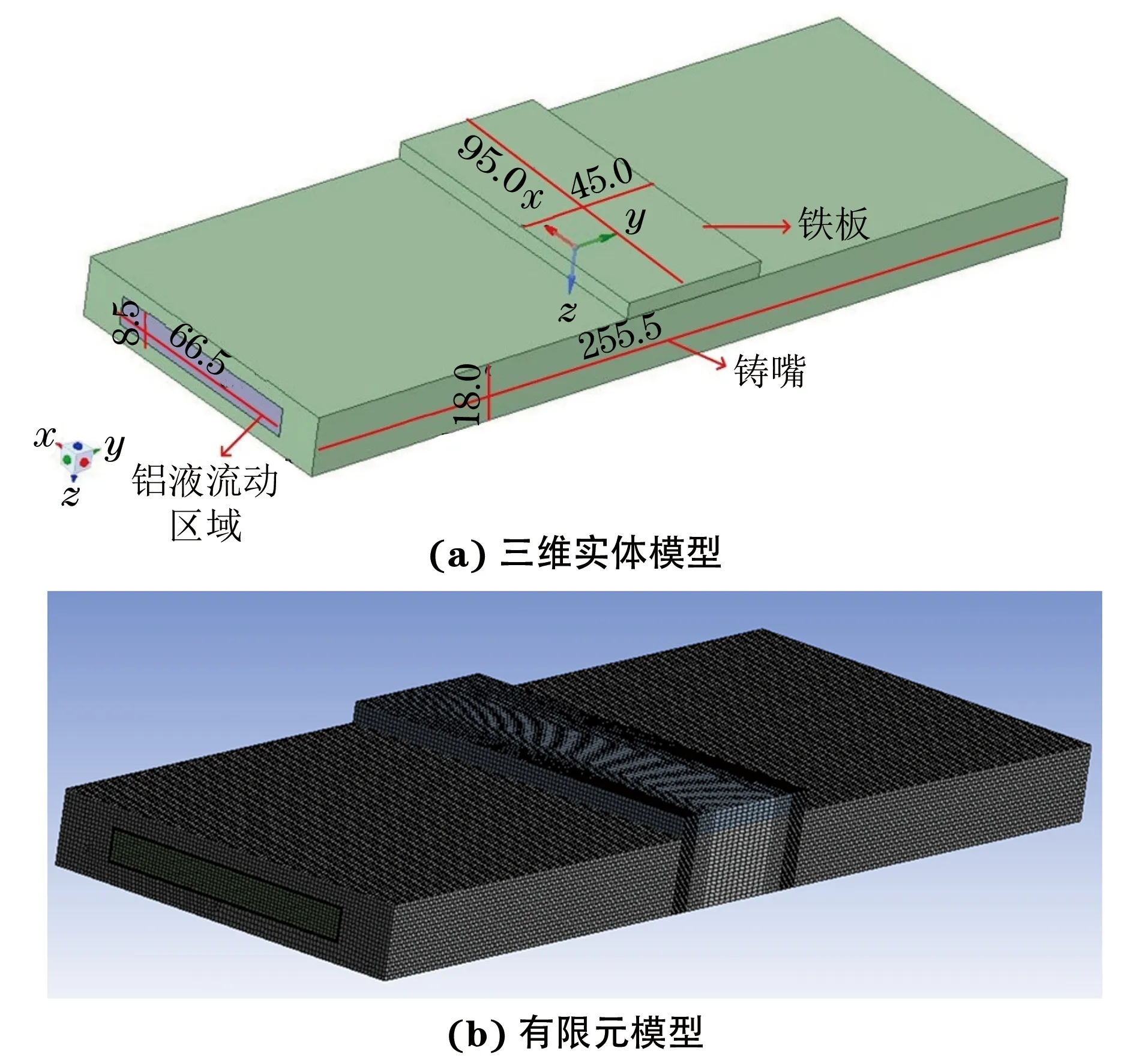

图1 铸嘴的三维实体模型以及网格划分后的有限元模型Fig.1 Three-dimensional solid model (a) and finite element model after meshing (b) of casting nozzle

建立的铸嘴三维实体模型和有限元模型如图1所示。铸嘴轮廓尺寸为255.5 mm×95.0 mm×18.0 mm(长×宽×高),铸嘴型腔尺寸为255.5 mm×66.5 mm×8.5 mm,连铸生产时铸嘴被尺寸为95.0 mm×45.0 mm×5.0 mm的铁板固定。有限元模型的网格尺寸均为0.5 mm。为了提高模型计算精度,型腔内采用沿铝液流动方向的结构网格,其他区域均采用四面体网格。为了反映铝液在铸嘴中的流动状况及铸嘴和铁板之间的传热过程,在铝液与铸嘴材料接触的边界层、铸嘴材料与铁板的边界层上添加了共节点网格。

在模拟时假设铝液流场全过程稳定,入料口处流体速度分布均匀,且不考虑铝液流入铸嘴时分流的影响和铝液中的化学反应。铝液在铸嘴中流动时属于共轭传热,涉及铝液与铸嘴材料、铸嘴材料与铁板之间的热传导,以及铸嘴材料、铁板与空气之间的热对流。在采用Fluent软件计算温度场时,涉及的材料性能参数主要包括铝液的密度、黏度、比热容、热导率,以及铸嘴材料和铁板的密度、比热容和热导率。采用LabsysSTA型高温同步热分析仪和LFA457型激光导热仪测定铸嘴材料在273.15~1 073.15 K时的比热容,并计算热导率,结果见表2。

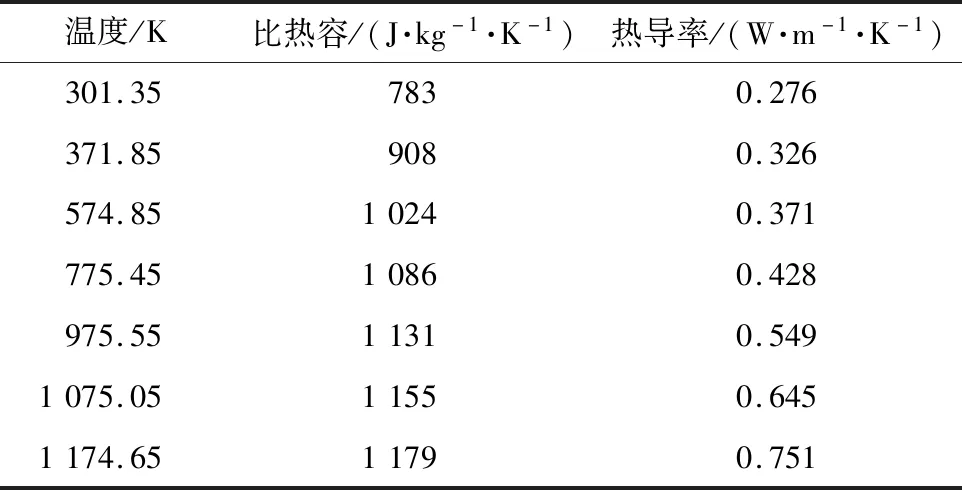

表2 铸嘴材料的热导率和比热容Table 2 Thermal conductivity and specific heat capacity of casting nozzle material

由表2中的数据拟合得到铸嘴材料热导率、比热容与温度的关系式分别为

λ=0.335 05-2.753 2×10-4T+

5.261 3×10-7T2

(1)

Cp=0.526 37+1.11×10-3T-

4.871 94×10-7T2

(2)

式中:λ为铸嘴材料的热导率;Cp为铸嘴材料的比热容;T为温度。

从文献[9]中获取铝液的黏度η,拟合得到其与温度的关系式为

η=2.185+10-8exp(106.36/T)

(3)

有限元模拟时,铝液、铸嘴材料和铁板的密度以及铝液和铁板的比热容、热导率均为定值。铝液的密度、比热容和热导率分别为2 371 kg·m-3,893 J·kg-1·K-1,92 W·m-1·K-1;铸嘴材料的密度为1 918 kg·m-3;铁板的密度、比热容和热导率分别为7 800 kg·m-3,460 J·kg-1·K-1,46.52 W·m-1·K-1。铸嘴材料的热导率、比热容和铝液的黏度均随温度的变化而变化,模拟时需在相应参数处分别导入式(1)、式(2)和式(3)。

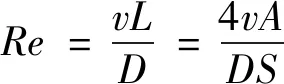

流体的流动状态可以分为层流和湍流,主要由雷诺数Re[10]决定,当Re大于2 070时为湍流模型。Re的计算公式为

(4)

式中:v为流体截面平均速度;L为特征长度(水力直径);D为流体运动黏度;A为过流断面面积;S为过流断面上流体与固体接触的周长。

在单位时间内流入铸嘴的铝液质量等于单位时间内形成铸轧板的质量,因此

ml=qρl=v1L1h1ρs

(5)

q=vA

(6)

式中:ml为单位时间内流入铸嘴的铝液质量;q为通过截面的铝液流量;ρl为铝液密度;v1为铸轧速度;L1为铸轧板宽度;h1为铸轧板厚度;ρs为铸轧板密度。

式(4)~式 (6)中不同物理量的取值[11]如下:A=565.25 mm2,S=150 mm,ρl=2 371 kg·m-3,v1=0.95 m·s-1,L1=95.0 mm,h1=8.5 mm,ρs=2 703 kg·m-3,D=0.717 mm2·s-1。由此计算得到Re为22 700,大于2 070,因此模拟时采用湍流模型。铝液流动的截面平均速度(进口速度)v=1.08 m·s-1,进口温度为1 073.15 K。

3 结果与讨论

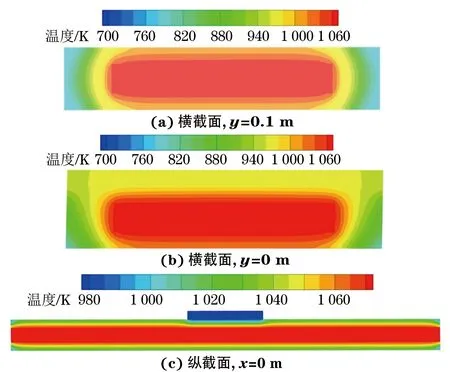

图2 铝液在铸嘴中流动时的横截面和纵截面温度场Fig.2 Temperature fields of cross section (a-b) and longitudinal section (c) when the molten aluminum was flowing in the casting nozzle

3.1 连铸过程中温度场与速度场模拟结果

图2中x,y坐标位置见图1(a)。由图2可知:在x轴方向上(横截面)铸嘴的最低温度为974.19 K,最高温度为1 073.15 K;在y轴方向上(纵截面)铁板固定位置处铸嘴的最低温度为799.01 K,最高温度为1 073.15 K,其他区域最低温度为763.46 K,最高温度为1 073.15 K。在铁板固定位置处,铸嘴的温度梯度比其他区域的大,堵塞情况也比其他区域的严重。这是由于铁的热导率比铸嘴材料的大,即铁板的散热更快,其固定区域的温度更低,并且此处压力也相对较大,因此铝液流经该区域时黏度增大,流动变慢,从而加快了该区域堵塞。

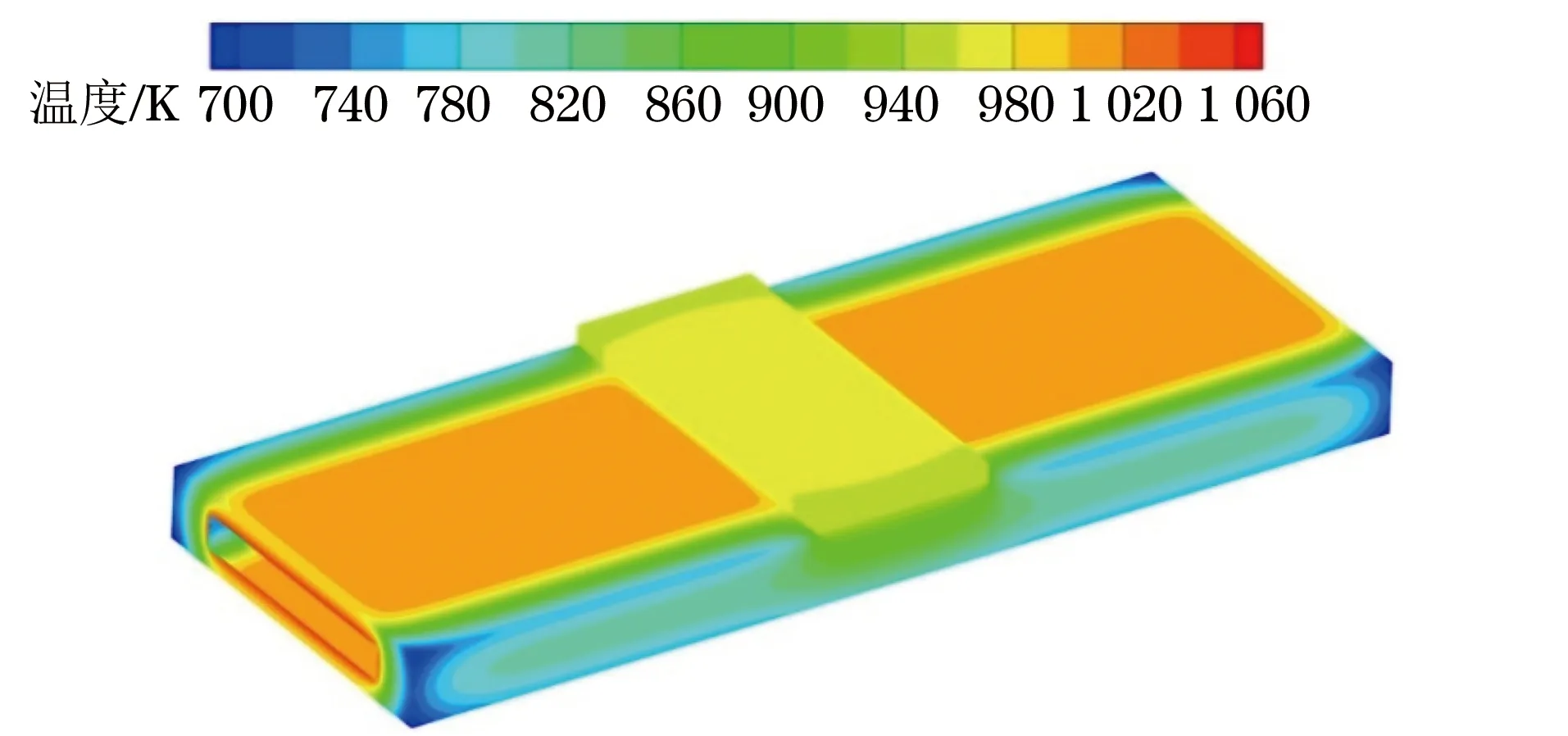

由图3可知:铁板固定处铸嘴结构的最低温度为916.74 K,最高温度为985.86 K;其他区域的最低温度为673.15 K,与铝液接触部位的最高温度为1 063.16 K,出口温度仅比入口低295.15 K。由此可知,铸嘴材料的保温性能优良。

图3 铝液流动时铸嘴结构的温度场Fig.3 Temperature field of casting nozzle solid structure when the molten aluminum was flowing

由图4可知,在接近铸嘴内壁处流体的最低速度为0.166 m·s-1,在z方向中心区域最高速度为1.351 m·s-1。这种速度分布的不均匀必然会导致温度分布的不均匀[12],推测z方向中心区域的温度要比内壁处高10 ℃以上。与铸嘴内壁接触的铝液温度低且流速慢,更容易与铸嘴材料发生反应,从而加剧铸嘴堵塞。另外,在实际生产过程中,铝液流动速度和温度分布的不均匀会导致铝液在铸轧结晶时产生偏析,在铝板上产生明显的条纹,不利于铝板质量的提高。

图4 铸嘴内部铝液的流动速度场Fig.4 Velocity distribution of molten aluminum flowing inside the casting nozzle

3.2 宏观形貌

由图5可以看出,在不同温度下反应不同时间后,铸嘴材料表面几乎都出现了黑色物质。这与实际连铸生产后铁板固定区域铸嘴内壁存在较多黑点的形貌(见图6)存在相似性。

图5 铸嘴材料与铝液在不同温度反应不同时间后的宏观形貌Fig.5 Macromorphology of casting nozzle materials after reaction with molten aluminum at different temperatures for different times

图6 实际连铸生产后铁板固定处铸嘴内壁的表面形貌Fig.6 Morphology of inner-surface of casting nozzle at the fixed position of iron plate after actual continuous casting

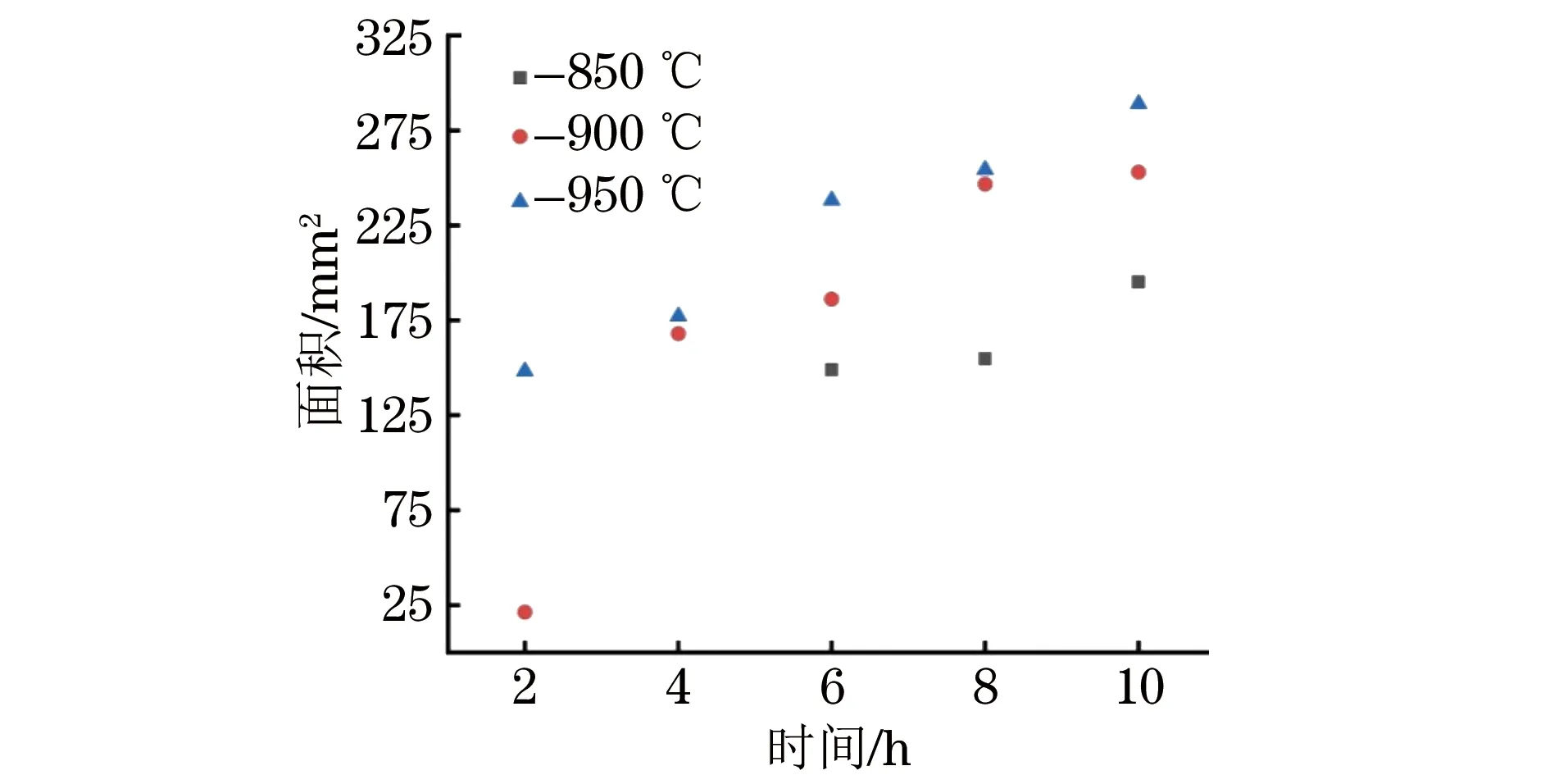

图7 不同温度反应不同时间后铸嘴材料表面黑色物质的面积Fig.7 Areas of dark substances on surface of casting nozzle material after reaction at different temperatures for different times

使用ImageJ软件测定试样表面黑色物质的面积。由图7可以看出,随着温度的升高和时间的延长,铸嘴材料表面黑色物质的生成量增多、面积变大。

3.3 物相组成

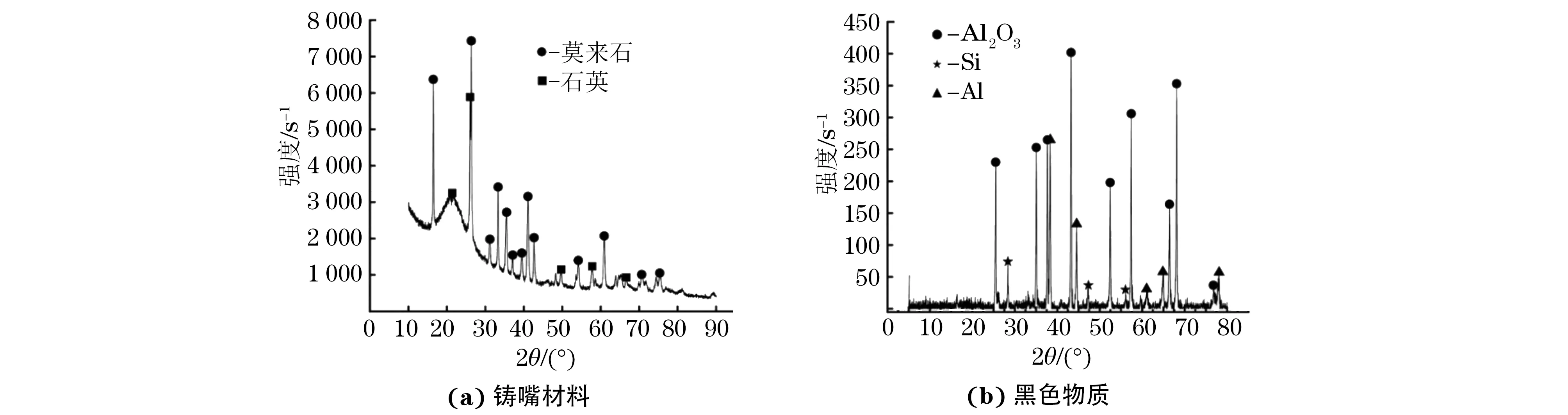

在不同温度下与铝液反应不同时间后,铸嘴材料表面黑色物质的物相组成和微观形貌相似,后文均以在950 ℃反应12 h的试样为例进行说明。由图8可知:铸嘴材料的主要物相为莫来石(3Al2O3-2SiO2)和石英,与铝液反应后表面生成的黑色物质的主要物相为Al2O3、硅、铝。铸嘴材料与铝发生反应后,莫来石和石英相消失,出现了硅、铝单质和大量Al2O3相。

3.4 微观形貌及微区成分

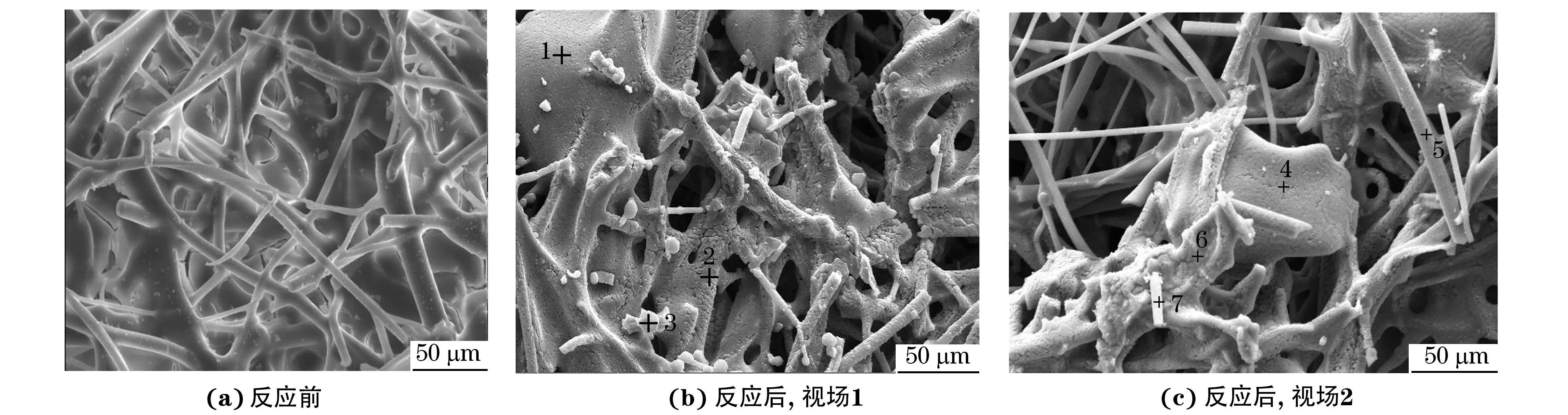

由图9可以看出:铸嘴材料表面的莫来石相呈纤维状交织[13],直径在125~250 nm;黑色物质主要呈团块状,其上有孔隙且附着有较多颗粒状和棒状物质,黑色物质边界处为针棒状纤维和块状团聚物混合相。由此分析认为,铸嘴表面的莫来石纤维与铝液反应后产生了形状不规则、多间隙的块状团聚物,增大了铸嘴内壁的表面粗糙度,导致挂渣形成后难以被铝液冲刷掉,从而加剧了铸嘴堵塞。

图8 铸嘴材料及其与铝液在950 ℃反应12 h生成黑色物质的XRD谱Fig.8 XRD patterns of casting nozzle materials (a) and dark substances (b) produced by reaction of casting nozzle material with molten aluminum at 950 ℃ for 12 h

图9 与铝液在950 ℃保温12 h反应前后铸嘴材料的表面SEM形貌Fig.9 SEM morphology of casting nozzle material surface before (a) and after (b-c) reaction with molten aluminum at 950 ℃ for 12 h: (b) field of view 1 and (c) field of view 2

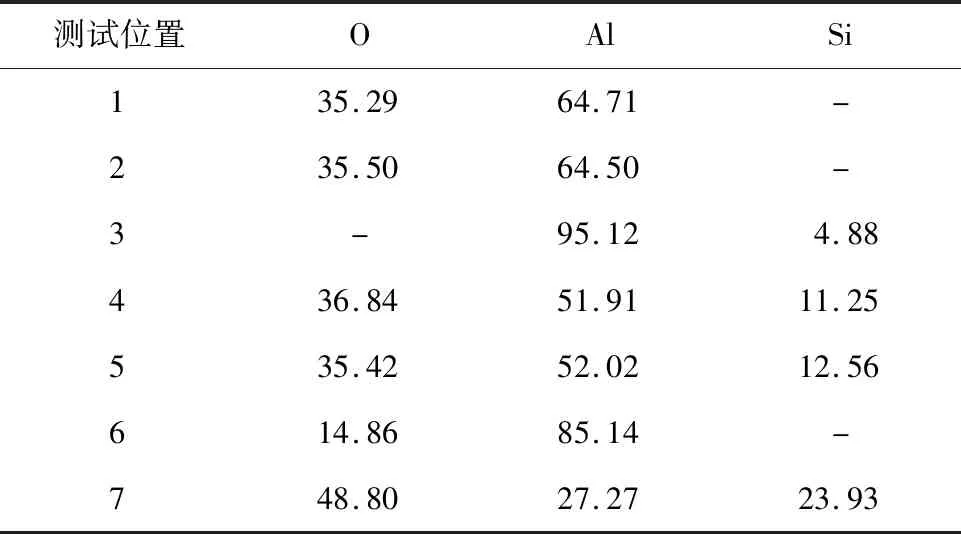

由表3结合图9可以看出:位置1和位置2处的主要化学成分为铝和氧,说明黑色物质中的团聚物主要为Al2O3;位置3处的主要化学成分为铝和硅,说明颗粒状物质为硅、铝单质;位置4和位置7处的主要成分为铝、硅、氧,推测该处块状和棒状物质含有莫来石和Al2O3,此处为反应结合界面;位置5处为铸嘴材料中未发生反应的莫来石纤维,位置6处为反应析出的Al2O3颗粒。

表3 与铝液反应后铸嘴材料表面不同位置的EDS分析结果(质量分数)Table 3 EDS analysis results of different positions on surface of casting nozzle material after reaction with molten aluminum (mass) %

由图10可以看出:与铝液反应后铸嘴材料的截面由具有明显分界的浅色区域和深色区域组成,其中浅色区域为铸嘴材料,深色区域为反应生成物;截面上的氧元素分布较为均匀;铝元素大部分以Al2O3的形式分布在反应后的深色区域,少部分分布在铸嘴材料中,以莫来石相呈现;硅元素主要以石英的形式分布在铸嘴材料中,少量分布在反应后的深色区域,主要以反应生成的单质硅形式存在。

3.5 铸嘴挂渣的组成及堵塞机理

综上所述,在一定温度下铝液与铸嘴材料中的SiO2发生置换反应生成单质硅和Al2O3,反应方程为

(1)

由热力学计算手册[14]可知,在850~950 ℃时,式(1)中各物质的吉布斯自由能G均小于0;在氧势图[15]中,Al2O3比SiO2位置要低,铝对氧的亲和力比硅对氧的亲和力强。故850~950 ℃时该置换反应能够发生,且温度越高,ΔG越负,反应越容易发生。因此,随着反应温度的升高及反应时间的延长,铸嘴材料表面的黑色物质越来越多。

图10 与铝液在950 ℃反应12 h后铸嘴材料的截面形貌及元素面分布Fig.10 Morphology and element distribution of cross section of nozzle material after reaction with molten aluminum at 950 ℃ for 12 h: (a) macromorphology; (b) secondary electron morphology; (c) distribution of O; (d) distribution of Al and (e) distribution of Si

在连铸过程中铝液会不断与铸嘴材料发生反应形成Al2O3夹渣。在生产初始阶段,铸嘴内壁表面光滑,铝液流动速度较快,能够不断冲刷掉内壁表面的反应产物(Al2O3和单质硅)。Al2O3和单质硅与铝形成的合金(硅含量较少时可部分溶于铝液)由此进入铝液,同时与铸嘴内壁接触的铝液温度较低,这两种因素共同作用造成铝液黏度升高、流速下降[16],从而降低了铝液的冲刷能力,导致铸嘴内壁上的夹渣越来越多,型腔越来越狭窄。此外,由于铸嘴材料是一种多孔材料,铝液与铸嘴材料的反应不仅发生在表面,还会发生在内部。在铝液的冲刷作用下反应产物脱离时会在铸嘴表面形成微小凹坑,且反应生成物疏松多孔,这些均会增大铸嘴内壁的表面粗糙度;而熔融铝液在粗糙的表面更容易发生凝固。因此,随着连铸的不断进行,铸嘴内壁表面的夹渣越来越多,铝液通道不断变窄,最终导致铝液不能流动,铸嘴堵塞。

4 结 论

(1) 有限元计算结果表明在铝液流动过程中,铁板固定处铸嘴的温度较其他区域的低,温度梯度较大,压力较大,导致该处铝液黏度增大、流速变慢,容易发生挂渣;铸嘴型腔中间区域的铝液流动速度比铸嘴内壁附近的大,导致铝液流动过程中温度分布不均匀,与铸嘴壁接触区域的铝液普遍温度较低,易发生挂渣堵塞。

(2) 铝液与铸嘴材料中的SiO2会发生置换反应,生成Al2O3夹渣和单质硅; Al2O3一方面会造成铸嘴内壁表面粗糙度增大,另一方面会进入铝液使其黏度增大、流速变慢,不能及时冲刷掉铸嘴内壁表面挂渣,从而使得内壁上的Al2O3夹渣不断增多,铝液通道不断变窄,最终导致铸嘴堵塞。