基于ANSYS Workbench软件的圆锯片基体减振降噪设计

2020-03-04杨秀鲁刘鲁宁王永安2时圣勇

杨秀鲁, 刘鲁宁, 王永安2, 时圣勇

(1. 济南大学机械工程学院, 山东济南250022; 2. 日照海恩锯业有限公司, 山东日照276800)

圆锯片加工效率高,切削性能优越,被广泛应用于木材、石材、钢筋混凝土、玻璃、陶瓷和塑料等多种材料的切割。为了提高生产效率,圆锯片的直径和工作转速不断增大和提高,但是大直径和高转速有可能加剧锯片振动和噪声污染[1-2]。研究表明,转速每提高25%,噪声会提高6~8 dB[2],而工作环境噪声必须控制在90 dB以下[3]。近年来,我国圆锯片基体产业发展迅猛,低噪声圆锯片具有广阔的市场前景。

圆锯片噪声主要由空气动力学噪声、切削噪声和工件噪声组成[4-5]。其中,切削噪声、工件噪声由圆锯片的具体工作条件来确定,而空气动力学噪声主要源于圆锯片基体的空转噪声[6-8]。圆锯片基体空转噪声的产生机理较复杂,属于交叉学科问题[9-10]。研究[11-14]表明,圆锯片基体的空转噪声可以通过合理改变圆锯片基体的结构参数、材料参数和工作转速来降低。

为了提高企业创新能力, 使自主设计能力与生产能力相匹配,并满足圆锯片基体用户的技术服务需求,本文中利用ANSYS Workbench软件,建立圆锯片基体的三维几何模型和有限元分析模型,通过模态分析、谐响应分析和声场特性分析,优化圆锯片基体的锯身结构,改进圆锯片基体的动态特性,确定合理工作转速范围,为圆锯片基体实现抗振降噪设计提供参考数据。

1 有限元模型建立

1.1 参数设置

圆锯片基体结构如图1所示,相关参数如表1所示。

D1—直径;D2—中心孔直径;h—基体厚度。图1 圆锯片基体结构

表1 圆锯片基体参数

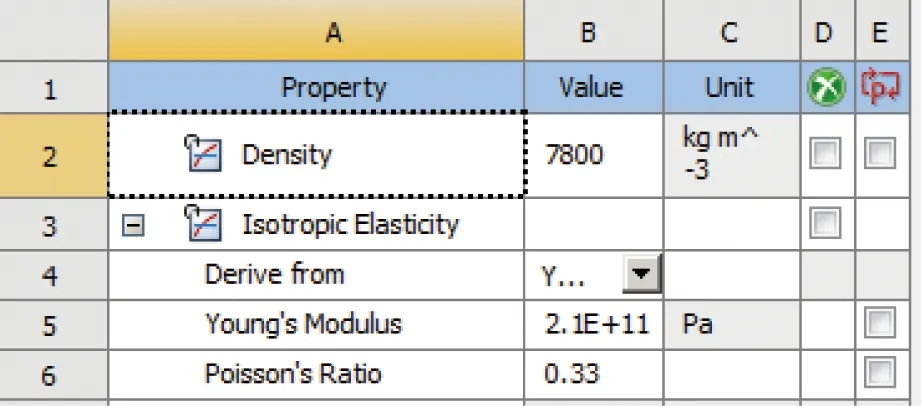

在ANSYS Workbench软件中设置圆锯片基体有限元模型的密度、弹性模量及泊松比等材料参数,界面如图2所示。本文中的圆锯片基体除了开孔方式有所区别外,各参数均根据表1进行设置。

图2 圆锯片基体有限元模型的材料参数设置界面

1.2 网格划分

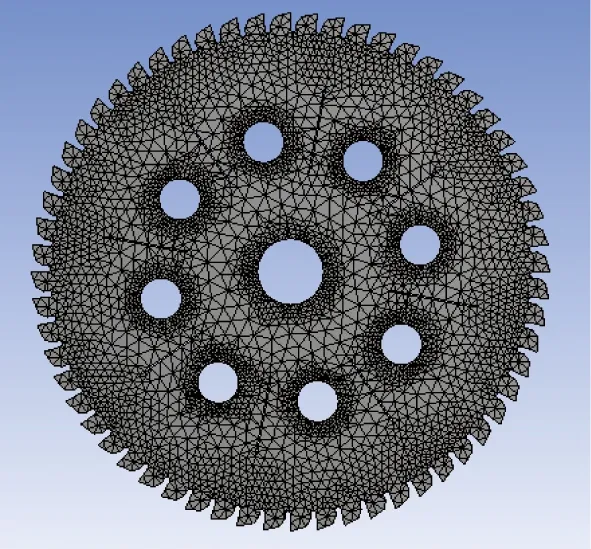

在模态分析中, 网格划分直接关系到求解的准确度和速度。 鉴于锯片结构相对简单, 在确保求解速度的前提下, 可通过关联(Relevance)选项进行网格细化, 并分别对中心孔和基体开孔位置通过网格控制(Mesh control)选项中的细化(Refinement)命令进行网格局部细化, 圆锯片基体有限元模型的网格划分如图3所示。 对圆锯片基体中心孔内圆面施加固定约束(fixed support), 并设置模态阶数为20。

图3 圆锯片基体有限元模型的网格划分

2 模态分析

圆锯片的转速接近或达到固有频率时,会引起共振现象,产生刺耳噪声,不但可能损伤圆锯片,还会影响其切削性能,导致工件质量下降。为了扩大圆锯片的工作转速范围,可以通过添加孔、缝等措施,降低圆锯片基体的固有频率;同时,根据固有频率也可以合理设置工作转速,使圆锯片在工作过程中的振动频率处于差值较大的相邻2阶固有频率之间,能有效减少共振对圆锯片和工件的损坏,减少噪声的产生。

2.1 开孔数量的影响

不同开孔数量的圆锯片基体结构如图4所示。所开圆孔的半径为12.5 mm,定位圆直径为150 mm,开孔个数分别为0、 4、 6、 8,均匀分布于圆锯片基体。

(a)未开孔(b) 4个圆孔(c) 6个圆孔(d) 8个圆孔图4 不同开孔数量的圆锯片基体结构

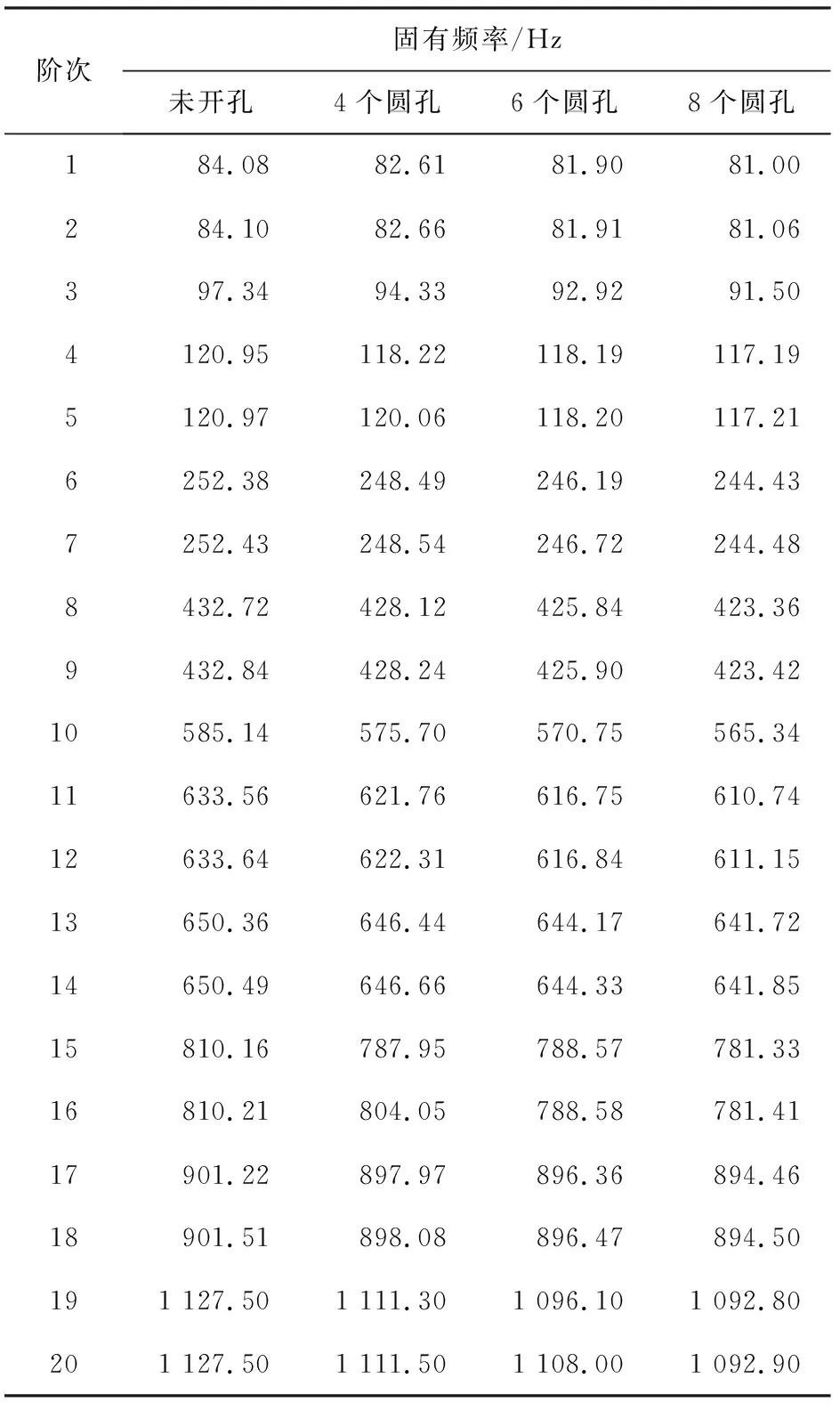

不同开孔数量的圆锯片基体固有频率如表2所示。由表可知,开圆孔导致圆锯片基体的固有频率有所降低,而且随着阶次的增大,固有频率降低幅度更大,其中7、 8阶,9、 10阶,14、 15阶,16、 17阶,18、 19阶之间的固有频率出现了跳跃,差值较大,其余相邻阶次固有频率相差较小;各阶固有频率的降低以开8个圆孔的圆锯片基体最明显,开6个圆孔的次之,开4个圆孔的效果最差,因此开圆孔可以有效地降低圆锯片基体固有频率,并且随着开孔数量的增加,效果更明显。

2.2 开孔形状的影响

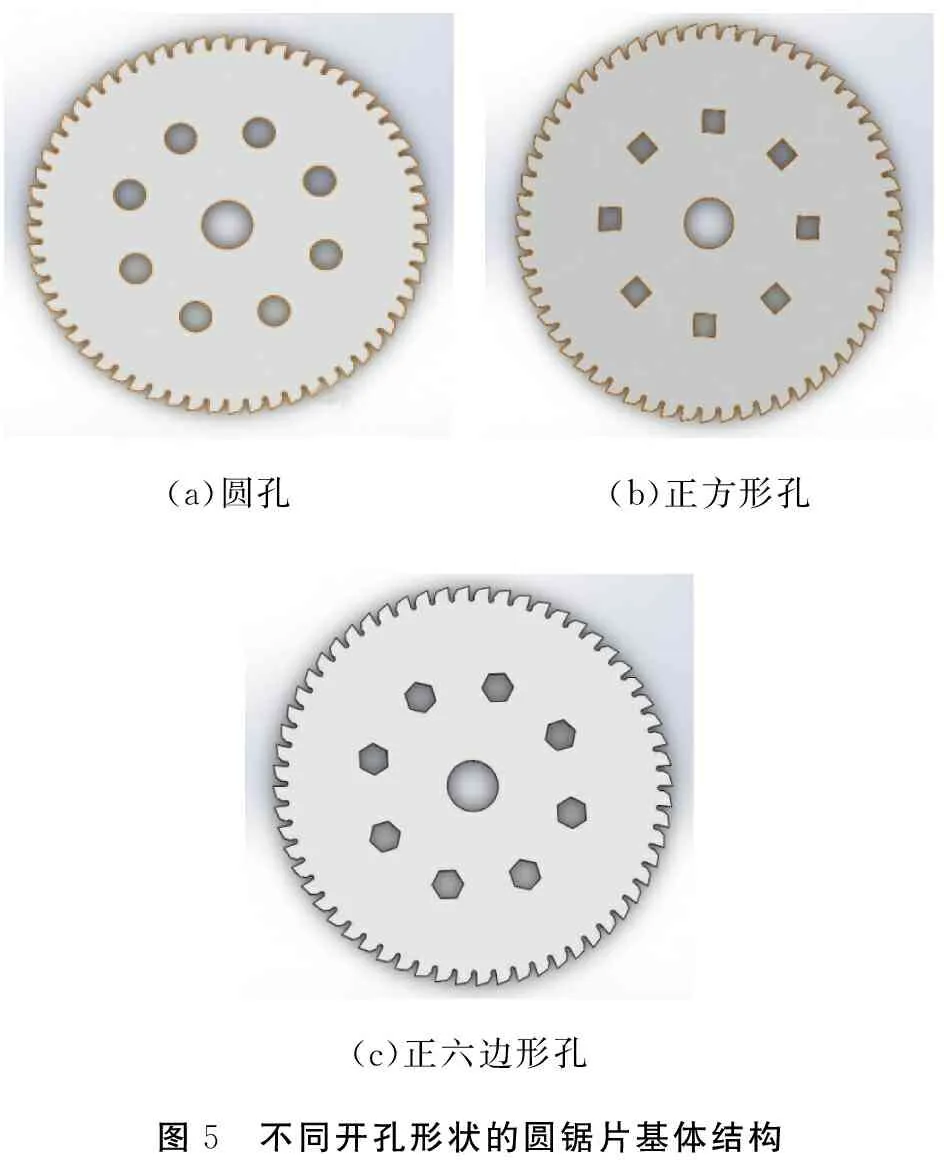

在研究开孔形状对各阶固有频率的影响时,为了避免开孔面积不同带来的结果差异,设定开孔的总面积一致。由于圆形孔半径为12.5 mm,因此,根据正方形与正六边形的面积计算公式分别计算出对应的边长为22.15、 13.75 mm。

不同开孔形状的圆锯片基体结构如图5所示。开孔形状分别为圆形、正方形、正六边形,开孔个数为8,孔的定位圆直径为150 mm,均匀分布在圆锯片基体上。

表2 不同开孔数量的圆锯片基体固有频率

(a)圆孔(b)正方形孔(c)正六边形孔图5 不同开孔形状的圆锯片基体结构

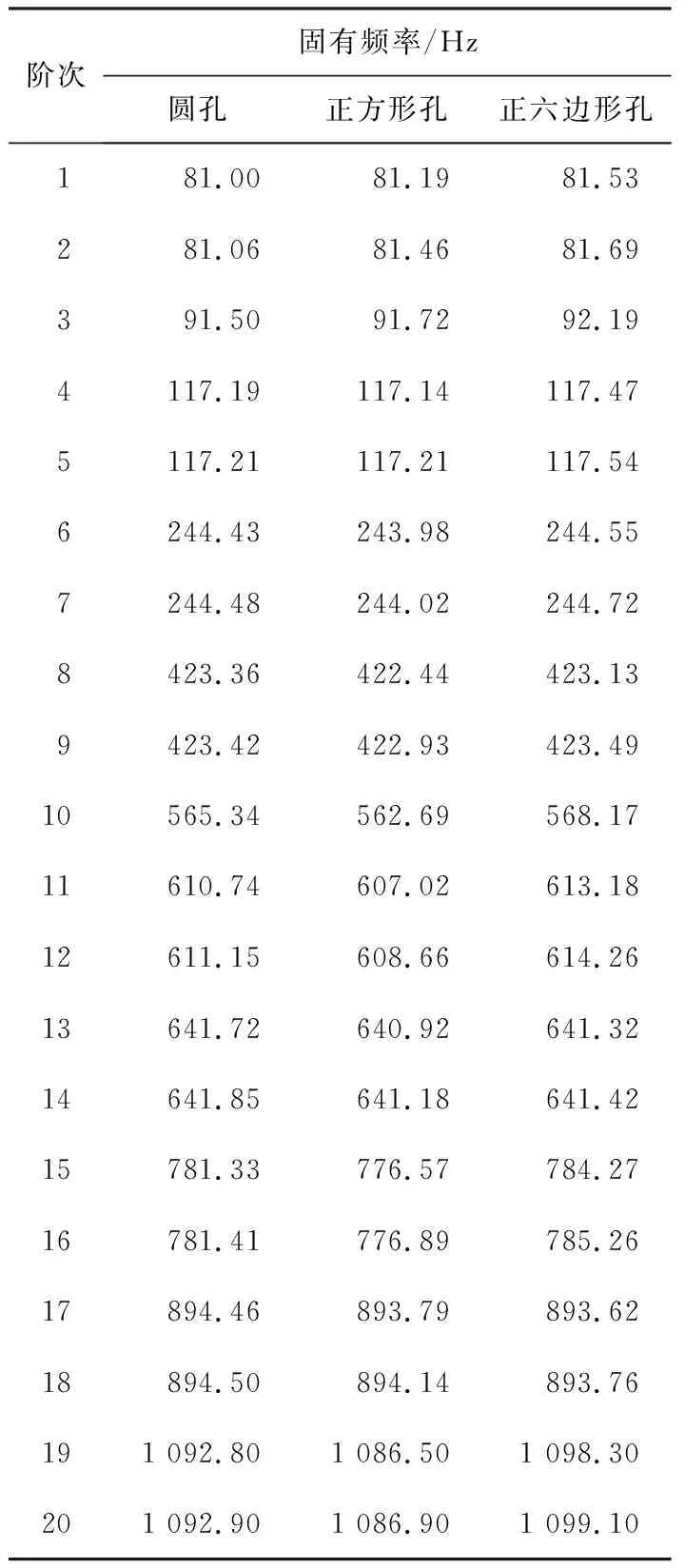

不同开孔数量的圆锯片基体固有频率如表3所示。由表可知,3种开孔形状的圆锯片基体的同阶固有频率值相差不大,正六边形孔的固有频率最高,圆形孔的其次,正方形孔的最低;随着阶次的增大,同阶固有频率之间的差值逐渐加大。以20阶圆锯片基体的固有频率为例,与圆形孔的相比,正方形孔的降低了6.0 Hz,正六边形孔的升高了6.2 Hz。可见,不同开孔形状对圆锯片基体各阶固有频率的影响较小。考虑到加工工艺以及圆锯片旋转时的动平衡性,开圆孔的综合性能最佳。

陈副市长敦促他尽快返回。他是尹爱群的主管市长,二人关系甚笃。他的语气凝重,透着焦灼,他说,凡事往最坏处想,有备无患。这让尹爱群的心一下子绷紧了。把扬扬送到楼下,他就急匆匆奔回家,惦记着保险柜。在家里面存放大量现金,这是大忌,他懂。

表3 不同开孔形状的圆锯片基体固有频率

2.3 孔缝混合结构的影响

为了进一步降低圆锯片基体的各阶固有频率,在开8个圆孔的圆锯片基体基础上再添加细缝结构,即在2个圆孔的中间位置切割宽度为1 mm、 长度为35 mm的细缝,这些细缝呈放射状指向圆锯片基体圆心,形成孔缝混合结构的圆锯片基体,如图6所示。

图6 孔缝混合结构的圆锯片基体

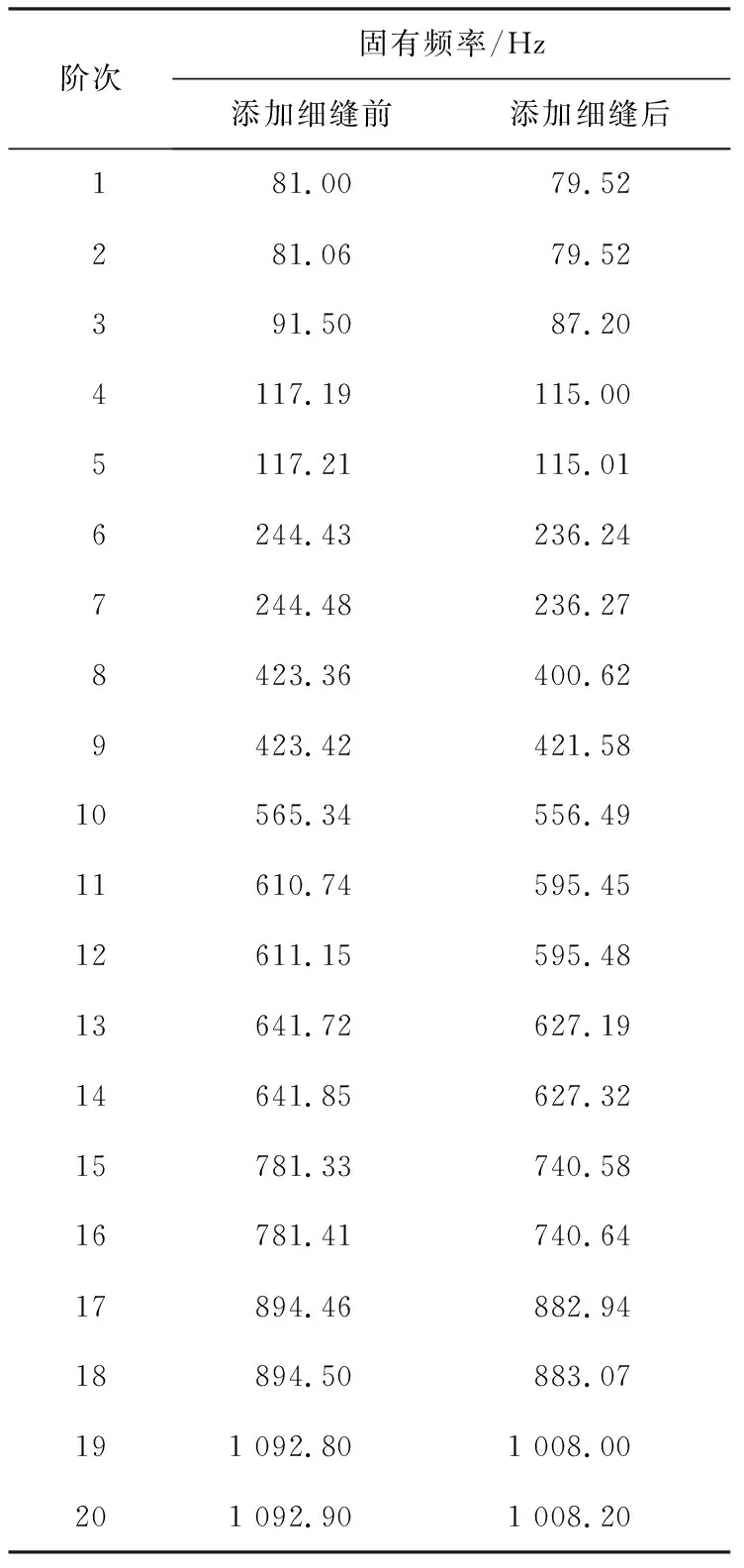

添加细缝前、 后的圆锯片基体固有频率模态结果如表4所示。由表可知,孔缝混合结构的圆锯片基体的各阶固有频率都有所降低,并且随着阶次的增大,同阶次的固有频率差值更大,第20阶固有频率的降幅达到84.7 Hz。

表4 添加细缝前、 后的圆锯片基体固有频率

前述各种结构的圆锯片基体的固有频率曲线如图7所示。由图可知,在低频段0~300 Hz,不同圆锯片基体的同阶次固有频率相差不大。随着阶次的增大,不同圆锯片基体的各阶固有频率差值逐渐变大;当达到20阶时,未开孔的圆锯片基体固有频率最高,孔缝混合结构的圆锯片基体固有频率最低。由此可知,孔缝混合结构的圆锯片基体抗振降噪效果最好。

图7 各种结构圆锯片基体的固有频率

3 谐响应分析

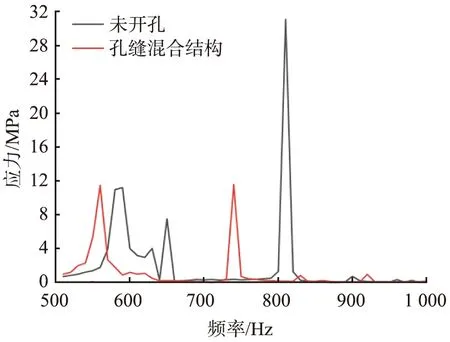

为了进一步研究具有孔缝结构的圆锯片在承受周期性载荷时的响应,选择未开孔圆锯片基体进行比对,分别进行谐响应分析,得到2种圆锯片基体在受相同外部激励作用下的应力-频率曲线,为合理规避圆锯片基体的应力峰值提供理论支持。

谐响应分析的频率设为500~1 000 Hz。在保证求解速度的前提下,为了提高求解精度,设置步长为50 Hz。对2种不同圆锯片基体在边缘节点处施加相同的横向正弦周期性载荷,所得频率-应力曲线如图8所示。

图8 2种圆锯片基体的频率-应力曲线

由图8和表2、 4可知,频率为500~1 000 Hz时对应第10~20阶固有频率。对于未开孔圆锯片基体,最大应力峰值约为31.1 MPa,出现在810 Hz处,与第15、 16阶固有频率相对应;孔缝混合结构的圆锯片基体的最大应力峰值约为11.5 MPa,出现在740 Hz处,对应第15、 16阶固有频率。可见,孔缝混合结构的圆锯片基体的应力大幅减小,工作转速范围扩大,在高转速工作区间避开了应力峰值区间,发挥了抗振减噪的作用。

4 声场特性分析

声功率是声源在单位时间内向外辐射的声能,是衡量向外界辐射能量大小的最具代表性的声学物理量。声功率级是声功率有效值与基准声功率的比值,声功率级能更直观地表示噪声的强弱[15]。声功率级计算公式[13]为

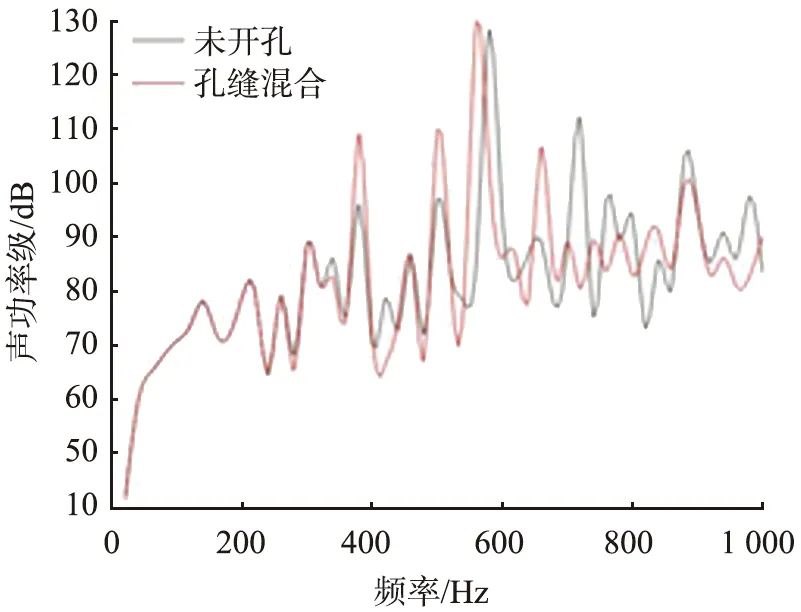

对未开孔和具有孔缝混合结构的2种圆锯片基体进行声场分析,得到频率-声功率级的对应关系,如表5所示。

圆锯片基体的频率-声功率级曲线如图9所示。 由图可知, 在圆锯片基体的工作频率内出现多个声功率级峰值。 未开孔圆锯片基体在580 Hz处出现最大声功率级, 最大值为128.47 dB; 孔缝混合结构在560 Hz处出现最大声功率级, 最大声功率为129.93 dB。 2种圆锯片基体声功率级在低频率段相差不大; 随着频率的升高, 功率级出现较大差异, 在频率为680~740、 760~800、 900~980 Hz时孔缝结合结构的声功率级低于未开孔圆锯片基体的声功率级; 在高频段600~1 000 Hz时, 孔缝混合结构的圆锯片基体比未开孔圆锯片基体的平均声功率降低了2 dB左右, 特别是在900~980 Hz频率段内, 平均声功率级降低幅度大于6 dB。由此可知, 孔缝混合结构的圆锯片基体在高频段900~980 Hz时, 抗振减噪效果最佳。

5 结论

通过对不同开孔数量、开孔形状和添加细缝结构的几种圆锯片基体进行模态分析、谐响应分析和声场特性分析,得到了以下结论:

1)开孔可有效降低圆锯片基体固有频率,并且随着开孔数量的增加,效果更明显。

2)不同开孔形状对圆锯片基体各阶固有频率的影响较小。

3)孔缝混合结构的圆锯片基体的同阶固有频率最低,谐响应分析和声场特性分析都证明了其抗振降噪效果最好。

表5 频率-声功率级数值

图9 圆锯片基体的频率-声功率级曲线

4)通过使用ANSYS Workbench软件进行模态分析、谐响应分析和声场特性分析,不仅可以优化圆锯片基体的锯身结构,而且可以确定其合理工作转速范围。