催化裂化装置沉降器跑剂情况分析

2020-03-04王一鸣

王一鸣

(中国石油化工股份有限公司金陵分公司,江苏南京 210033)

金陵分公司Ⅰ催化裂化装置是1974年5月5日建成投产的Ⅳ型催化裂化装置,年加工能力1.2Mt。至2016年装置已运行54个周期,历经多次技术改造。2006年底由洛阳石化工程公司对反再系统进行了MIP技术改造,于2006年12月完成建设并一次投产成功。改造后的催化裂化装置,年加工能力为1.3Mt(按8400h计),设计原料组成为70%的常压渣油、5%的直馏蜡油和25%的焦化蜡油。2009年2.6Mt蜡油加氢装置开工后以及2017年8月Ⅱ渣油加氢装置开工以后,装置加工原料主要由加氢精制蜡油加氢渣油及少量的加氢尾油等组成。

随着公司渣油加氢装置的投用,金陵1.3Mt/a催化裂化装置原料掺渣比例大幅上升,沉降器结焦不可避免。2018年11月17日装置出现沉降器跑剂现象,通过操作调整后仍无法解决跑剂问题,后停工处理并查找原因。

1 装置跑剂停工及处理经过

1.1 跑剂现象及初步判断

2018年11月17日19:30,装置反再单元开始跑剂,检查发现油浆泵电流从24A上升至26A,安排人员采集油浆样,发现油浆样洗后有明显催化剂沉淀,联系化验分析油浆固含,高达126.2g/L,跑剂量约3t/h。

1.2 初步调整措施

(1)增大油浆外排

在发现沉降器跑剂后,加大油浆外甩量从9t/h提高至20t/h,加速油浆外甩,带走分馏塔底催化剂。

(2)调整处理量及催化剂线速

处理量从156t/h降低至145t/h,蒸汽降低0.6t/h,降低催化剂循环量,以达到降低跑损催化剂量的目的,调整过后,藏量仍继续下降,效果不明显。

(3)补充平衡剂,提高沉降器藏量

11月18日,系统补充平衡剂30t,提高沉降器(见图1)藏量(经过计算当藏量达到62%时可以封住料腿)至65%。利用鼓泡床原理,将汽提蒸汽从2t/h提高至4t/h,加强对料腿进行冲击,期间前后2次快速拉低料位,尝试加大气泡破裂对料腿造成冲击,快速提高料腿内外部差压,使堵塞物掉落或是翼阀归位,也或是高料位起到料封作用。

图1 装置沉降器料位示意图

调整过后短时观察藏量变化不大,后经过约10h的观察,系统藏量下降趋势变缓,但仍有1t/h的跑损量,与调整前跑剂情况有所不同。鉴于催化剂跑损难以制止,随决定11月19日9:00切断进料,停工检查处理。

1.3 停工检查情况

(1)软连接处检查情况

检查时发现沉降器旋分西侧软连接入口处衬里大块脱落,堵塞在软连接处,大约堵塞了单个入口的1/3流通面积,旋分器的效率下降。另外,东侧和南侧2个软连接口有穿孔。

(2)集气室结焦情况

本次停工后集气室顶部存在结焦现象,部分焦块连接处有脱落痕迹。

(3)沉降器旋分通球试验

达到进人条件后,第一时间进行通球试验,发现4组旋分器中,东组料腿堵塞,达到灰斗位置。为了不破坏堵塞焦块,安排两名瘦小人员,从狭小的升气管中下到灰斗处,将堵塞物掏出,焦块仍是升气管外壁脱落所致。

2 原因分析

经过停工后的检查,本次跑剂的直接原因可以判断为装置集气室结焦,焦块脱落堵塞沉降器料腿。而结焦的情况需从操作参数及日常生产中分析。

2.1 原料情况

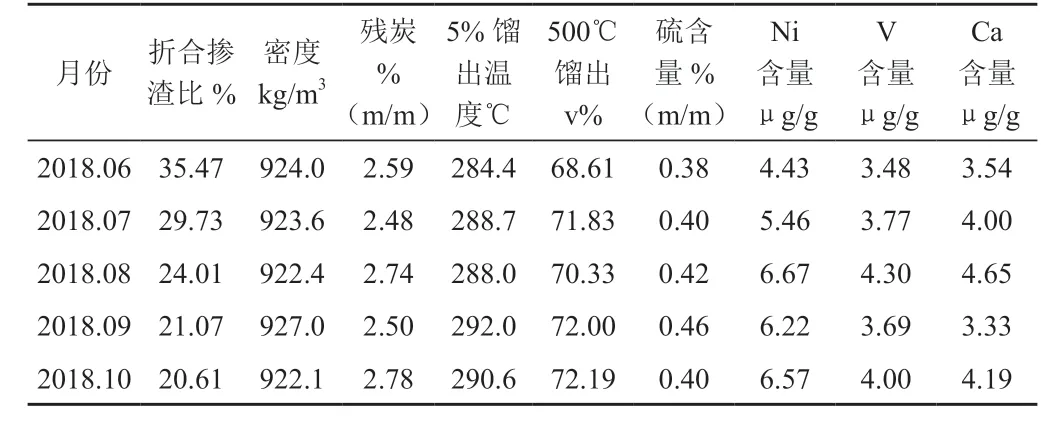

原料的数据波动能够体现装置平稳状况,而沉降器结焦与催化装置原料中的重组分比例密切相关。原料性质见表1。

表1 原料性质

从表1可以看出,原料密度总体偏高,防结焦导则中要求原料密度不大于925kg/m3,而装置掺炼减渣时原料密度有时超过925kg/m3,原料密度大,原料生焦的倾向性更大,大量重质油气在沉降器集气室内聚集,结焦于器壁,为之后的焦块掉落堵塞旋分器料腿创造了物质条件。

2.2 催化剂与助剂

催化剂的活性以及助剂的加注也会对沉降器结焦掉焦造成影响,催化剂的参数也反应了装置的操作平稳性。助剂性质见表2 。

表2 平衡剂性质

(1)装置本周期催化剂加注正常,微反活性控制在56附近,未出现明显波动,对此次掉焦跑剂影响不大。

(2)装置从2017年5月4日开始试用脱硝助燃剂TUDDNS3C,每天加注60~90kg,约占新鲜催化剂加注量的1.8%(新鲜催化剂每天加注约5t)。脱硝助剂加注严格按照加注方案操作,并且占系统藏量1.8%,远低于中石化防结焦导则中的10%。

2.3 防结焦参数控制

中石化防结焦导则是公司针对系统中催化裂化结焦相关参数及操作的指导性意见,其中防结焦参数是减少装置结焦的重要控制点。

装置本周期控制各防结焦参数均在指标内,在日常生产中,装置严控防结焦参数,尤其是提升管出口温度不小于505℃,是减少装置生焦的关键。从表3可以看出,装置并无超标控制。

2.4 操作波动情况

装置的操作波动会使油气在沉降器中聚集,温度的变化致使结焦速率加快,短时间结焦量大,此时所生成的焦块与日常生产中结焦性质不同,易脱落。加之装置操作波动会使沉降器集气室内温度、压力大幅变化,焦块容易发生断裂脱落现象。18年5月至11月,由于公司原料分配的需要,装置前后7次切换加氢渣油与精制渣油,原料的大幅变化致使装置操作波动较大,为焦块脱落创造了条件。

表3 防结焦具体参数

图2 平衡剂活性趋势图

3 总结

3.1 停工原因分析

(1)从检查情况分析,沉降器西北组旋风分离器灰斗中有焦块堵塞,致使该组旋风分离器失效,是装置沉降器跑剂的直接原因。

(2)从旋分器料腿及集气室中焦块可以看出,装置结焦情况尚未完全解决,装置仍存在升气管掉焦堵塞料腿的可能。

(3)装置日常生产及催化剂助剂情况都在控制指标内,对结焦掉焦无明显影响。

(4)装置生产大幅波动,影响装置的平稳,对结焦落焦以及沉降器旋分器的影响较大。

3.2 今后应对措施

(1)加强原料管理及监控

及时掌握混合原料中每股原料的分析,确保原料在边界条件之内,严格控制混合原料密度≯925kg/m3;做好原料台帐,加强对原料切罐情况以及罐存油种的了解;增加装置混合原料分析频次至1次/d,以便及时掌握原料变化情况。

(2)加强“催化裂化装置防治结焦指导意见”的学习

管理及班组人员加强“催化裂化装置防治结焦指导意见”,对开停工以及正常操作条件下相关参数要严格按照导则执行,减少结焦发生的可能。防结焦控制参数见表4。

表4 防结焦控制参数

(3)提高反再系统使用蒸汽品质

加强内取热蒸汽管线检查,保证预汽提蒸汽、防焦蒸汽、汽提蒸汽的蒸汽品质;核算沉降器及集气室放空反吹汽的孔板,将蒸汽改为过热器,避免过多低温蒸汽进入系统导致结焦;现阶段放空汽用的是气压机出口蒸汽(260℃),加强该点温度监控,并检查蒸汽系统保温,减少温降,保证蒸汽品质。

(4)加强班组培训,提高装置生产平稳率,减少由于装置波动造成的各部位结焦。