工业硬脂酸生产方案对比

2020-03-04叶雅锋

叶雅锋

(轻工业杭州机电设计研究院有限公司,浙江杭州 311121)

硬脂酸是一种重要的化工原料,其应用领域很广,在橡胶工业作为硫化剂,在塑料工业作稳定剂,在造纸工业用作抗水剂、光亮剂,在纺织工业作为柔顺剂、防水剂、洗毛剂,在食品工业作乳化剂,在润滑脂工业、化妆品、洗涤剂、金属盐、文教、制药等工业各部门,都有广泛的应用。

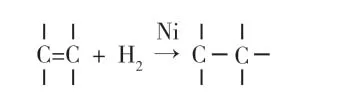

目前工业生产中主要采用加氢的生产方式得到硬脂酸,硬脂酸的碘值一般为1.0及以下,极度氢化时碘值可至0.1。油脂水解得到脂肪酸的碳链中有不含双键的饱和脂肪酸和含双键的不饱和脂肪酸的混合物。不饱和酸的双键稳定性差,通过加氢,将不饱和酸变为饱和酸后,化学稳定性得到提高;不饱和脂肪酸的碳碳双键加氢反应过程如图1所示。工业硬脂酸生产的加氢工艺路线有两种,一种是油脂先加氢得到氢化油(或称“硬化油”),经水解、蒸馏后得到工业硬脂酸;另一种是油脂先经水解得到脂肪酸,然后蒸馏得到精脂肪酸再加氢得到工业硬脂酸;采用后者生产工业硬脂酸对加氢生产装置的材质要求较高。

图1 加氢反应过程

1 加氢方案

油脂加氢生产工业硬脂酸与脂肪酸加氢生产工业硬脂酸两种工艺路线各有其优势,目前国内两种工艺路线在生产上均有应用;两种工艺生产路线都可采用间歇加氢和连续加氢的工艺方案,现以油脂加氢生产工业硬脂酸为例进行介绍。

间歇加氢方案:间歇加氢又分为纯机械搅伴氢化反应器和喷射氢化反应,前者是较传统的氢化反应方式,工业生产中也常用,但现在间歇加氢方案大都采用后者。间歇加氢工艺过程为油脂通过脱气预热器加热后,进入脱气器中除去油脂中的水分及不凝性气体后,加热到氢化反应所需要的温度后输送至氢化反应器;氢气由氢气压缩机压送至氢化反应器;催化剂通过催化剂溶解罐溶解后由氢气吹送至氢化反应器。反应在进行的过程中采用“屏蔽泵+喷射器” 强制外循环以达到充分混合,进行充分的反应;反应完成后依靠反应釜内的氢气压力压送氢化油出料,氢化油在出料的过程中与原料进行换热,氢化油在分离器中分离出残余溶解氢气后流至过滤中间罐,在过滤中间罐中加入硅澡土作为助滤,氢化油经过滤和精过滤两次过滤后得到氢化油产品。氢气依靠氢化油作液封,氢气可作为后续生产循环使用。

喷射氢化反应器是在釜式反应器的基础上增加喷射混合器,利用“文丘里”的原理,使得油脂、氢气、催化剂三者进行充分的混合,且通过屏蔽泵进行强制外循环。由于加氢反应是放热反应,设备设计温度可依据原料的碘值确定,通常喷射氢化反应器的设计温度不低于260℃,设备设计压力在2.5~10.0MPa;设备材质可用碳钢、不锈钢或复合板材料。由于氢气的循环使用,油脂进料泵大多采用多级泵满足原料油脂的进料要求。

连续加氢方案:连续加氢工艺过程为油脂通过原料换热器和脱气预热器加热后,进入脱气器中除去油脂中的水分及不凝性气体后,经供料小部分油脂用于催化剂配料用,其他的大部分油脂都需经过高压进料泵达到反应所需要压力。催化剂经计量后在催化剂罐中溶解,用催化剂输送泵与原料脂肪酸在静态混合器中混合,含有催化剂的脂肪酸经高压泵输送至氢化反应器进行加氢反应,在进入氢化反应器之前脂肪酸与氢气在喷射混合器中充分混合。三者混合后从塔底输入至氢化反应器进行氢化反应,反应完成后物料从塔顶输出,经气液分离器分离,氢气从分离器顶部分离出来经二次缓冲冷却,经循环氢压缩机压缩后氢气循环使用;氢化油从分离器底部分离出来,输送至过滤中间罐,在过滤中间罐中加入硅澡土作为助滤,氢化油经过滤和精过滤后得到产品氢化油。氢气与氢化油在油氢分离器中进行分离,依靠氢化油作为液封介质,分离出来的氢气作为后续加氢生产循环使用。

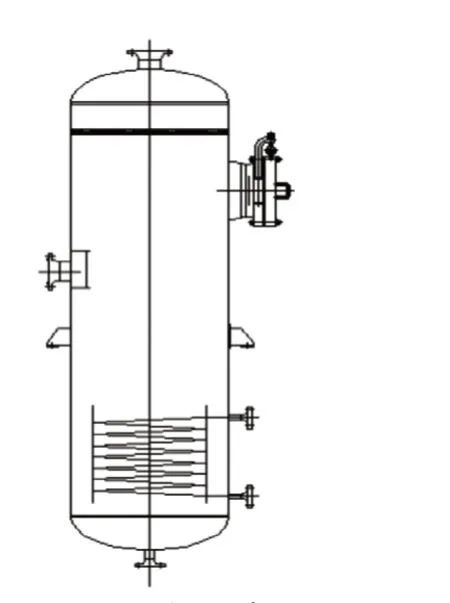

连续氢化反应器为塔式反应器,反应器的容积相对较大,设备相对较高。油脂、氢气、催化剂三者经充分混合后从连续氢化反应器底部进料,顶部出料。连续氢化反应器的设计温度可依据原料的碘值确定,通常连续氢化反应器的设计温度不低于240℃,设备设计压力在2.5~4.0MPa,设备材质大多采用复合板材料。油氢分离器是油脂连续加氢时氢化油与氢气分离的重要场所,设备简图如图2所示,对整个装置的安全产生起到至关重要的作用;油氢进口采用特殊设计的切线离心进料,氢气从油氢分离器顶部分离出来,氢化油从底部分离出来;油氢分离器的材质也大多数采用复合板材料。

油脂加氢的过程中催化剂是必不可少的,催化剂以金属为主,镍是油脂加氢最常用的催化剂;镍的活性高、相对廉价,通常为2~10μm粒径的精细粉末,为了防止氧化,通常把镍催化剂与氢化油混合制成颗粒状的油基镍催化剂,加氢反应使用时在热油中加热熔化即可。目前催化剂大多倾向于使用一次的,废催化剂一般交给专门的公司处理。

图2 分离器简图

2 间歇加氢与连续加氢的比较

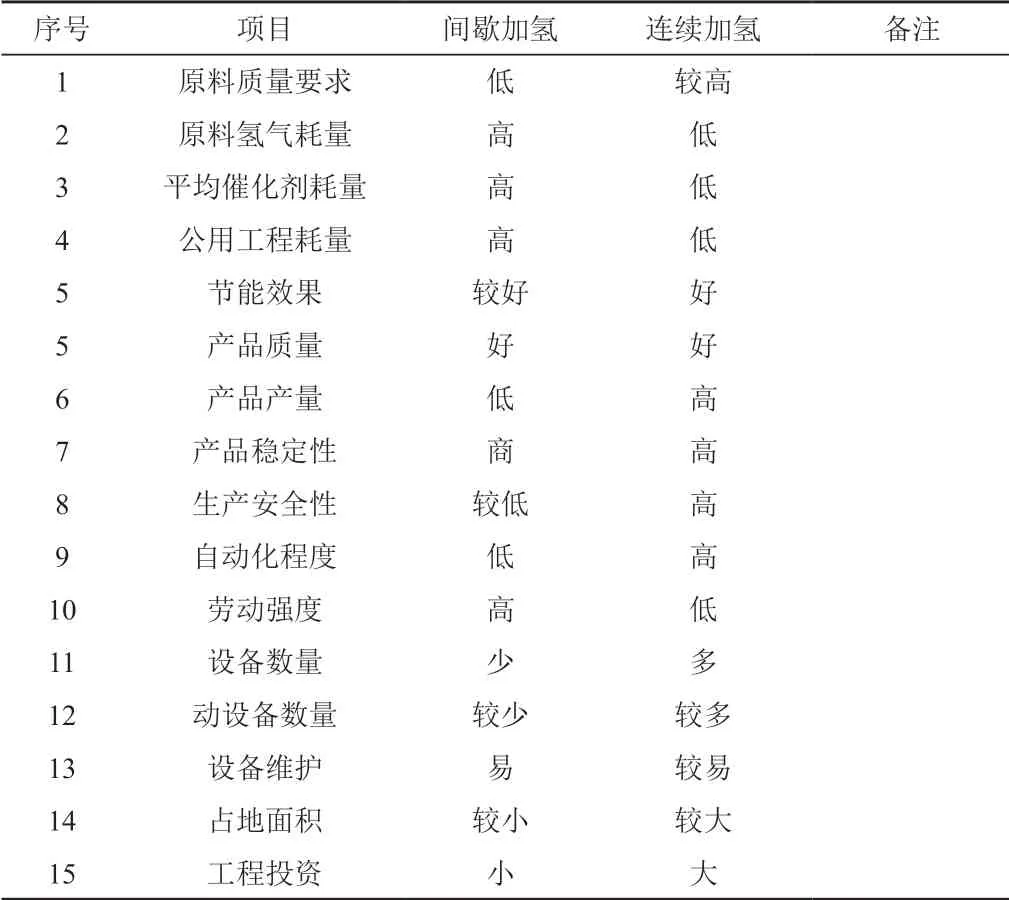

间歇加氢与连续加氢的方式有其各自的特点和不足之处,选择加氢方案时,应从多方面多角度进行比选。现用高、较高、低、较低等词对两者列表进行定性比较,但方案选择时比选的内容不应限于表1中所列。

由表1中可以看出,连续加氢方案适用于产品产量高的情况,其公用工程耗量低,节能效果好,产品质量好,生产自动化程度也高,但工程投资大;若产品产量低时可采用间歇加氢方案,其工程投资少回收快,但能耗相对较高,自动化程度也低。一般产品产量大时采用连续加氢,产品产量小时可采用间歇加氢。

表1 间歇方式与连续方式的比较

3 结束语

目前,我国是工业硬脂酸的需求大国,各种生产方都有其固有的特性,应结合市场需求、产品质量要求、工程投资等多方面多角度进行比选,在已选定工艺路线的前提下,提高工艺生产水平,保证产品质量,赢得产品市场份额。