阀体铸件水压试验装置与应用

2020-03-04

(共享铸钢有限公司,宁夏银川 750021)

关键字:阀体铸件;水压试验;密封性;耐压能力

随着装备制造技术的发展,对于大型阀体铸件的密封性和耐压能力要求也越来越高。通过现有的铸造和加工技术可以满足阀体铸件的耐压能力和密封性,但铸件铸造完毕都要通过水压试验的手段来实际检测这两项指标。其密封性要求阀体铸件装满水后要保持30 min 以上不漏水,耐压能力要保持达到40 MPa~60 MPa 以上。现有的水压测试装置最大压力为5 MPa,无法满足试验压力要求,而且进排水系统不完善,操作不方便,系统安全可靠性低,试验过程中浪费水资源现象严重,现场环境恶劣。为满足试验要求,必须重新设计试验装置,在高压泵及附件的选择和液压回路的设计上,一方面要考虑高压设备的安全性,所选设备及附件耐压能力必须达到60 MPa 以上,另一方面要考虑现场水压试验操作的便捷性,尽力提高设备自动化程度,减少人员在高压状态下的操作步骤。

为了解决这些困难,通过重新设计,改变原有低压水压试验装置的组成及操作方法。重新设计的高压水压试验装置包含打压装置和密封装置,操作方法包含水压试验装置的连接、启动,密封圈和堵板的放置等。系统已在现场使用10 余次,系统操作简便,安全可靠性高,可以在行业内推广使用。

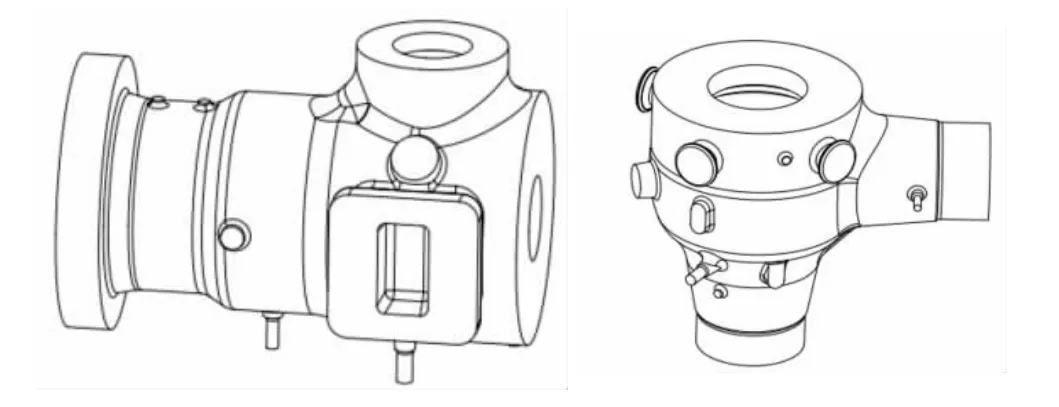

1 铸件结构

电厂用阀体铸件的类型多为三面三通结构,图1 为阀体铸件三维图,铸件重量10 t~20 t.铸件在浇注完毕都需要经过抛丸、铲磨、焊接、检测、加工等工序,每道工序都合格后需要进行水压试验。根据铸件类型试验压力要求15 MPa~60 MPa 不等。

图1 阀体铸件

2 试验流程

水压试验时将铸件竖立放置,用支撑装置支撑,铸件的三个开口端面需要用堵板堵住,先安装下端面堵板,再安装侧端面堵板,最后安装上端面堵板。在上端面堵板上安装压力表和出气阀,下端面堵板上安装进水阀,侧端面用堵板封住。将高压泵与铸件连接后,从铸件下部注水打压。根据这个流程重新设计制作了水压试验装置,该水压试验装置包含两个功能:

1)可实现大型阀体铸件水压试验,压力达到60 MPa,保压时间达到30 min 以上,系统可实现半自动化操作,并且实时监测系统压力。

2)可对水压试验用的的液体进行回收、循环利用,保持水压试验现场环境干净整洁。

3 打压装置

3.1 系统组成

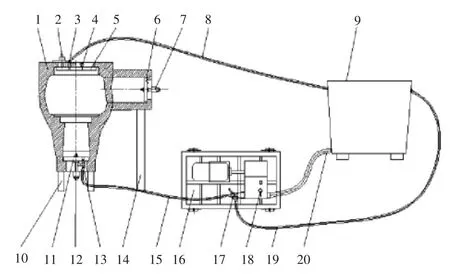

图2 为打压系统示意图,该系统由高压泵、高压管、储水箱、压力表、两通阀、三通阀组成,主要对铸件进行注水、加压、泄压、放水。

打压系统中阀体铸件三个端面分别使用密封装置进行密封,铸件的上、下端面分别安装两通阀,两个两通阀分别与高压泵及储水箱连接。高压泵的进水和回水分别与储水箱连接。

图2 打压系统

3.2 设备选型

3.2.1 高压泵

高压泵的额定压力应为铸件耐压值的1.2 倍以上,例如本次铸件的测试压力要求为60 MPa,最终选择额定压力为80 MPa 的高压泵,高压泵的流量为2.04 m3/h.

高压泵上安装超压溢流阀和调压阀,以保证在铸件打压后达到稳压状态。泵体上安装压力表,方便观察系统压力。控制柜上配置启动、停止、急停等开关。

3.2.2 压力表

压力表应选择耐震型,额定压力为铸件耐压值的1.2~2.0 倍。压力表配置三块,其中一块备用。铸件上端面安装一块压力表,用于检测铸件内压力。泵体上安装一块压力表,用于检测泵体压力。铸件稳压时要观察这两块压力表数值,两个数值需保持一致。

3.2.3 高压管

高压管额定压力应与压力表保持一致,高压管两端具有密封作用,防止泄露。高压管的数量及长度可根据铸件类型选择,例如本次铸件对于高压管的选择如图2,总计三根高压管,两根长度4 m,一根长度2 m.

3.2.4 阀门

阀门选择两个两通阀、一个三通阀,都为手动阀,额定压力应与压力表保持一致。两个两通阀分别装于铸件上,一个三通阀装于高压泵上。

3.3 注意事项

1)所有高压泵、压力表、高压管之间无法直接连接时,要设计加工转换接头,接头材质要符合耐压能力;

2)压力表在现场使用前先进行安全校验。

4 密封装置

4.1 系统组成

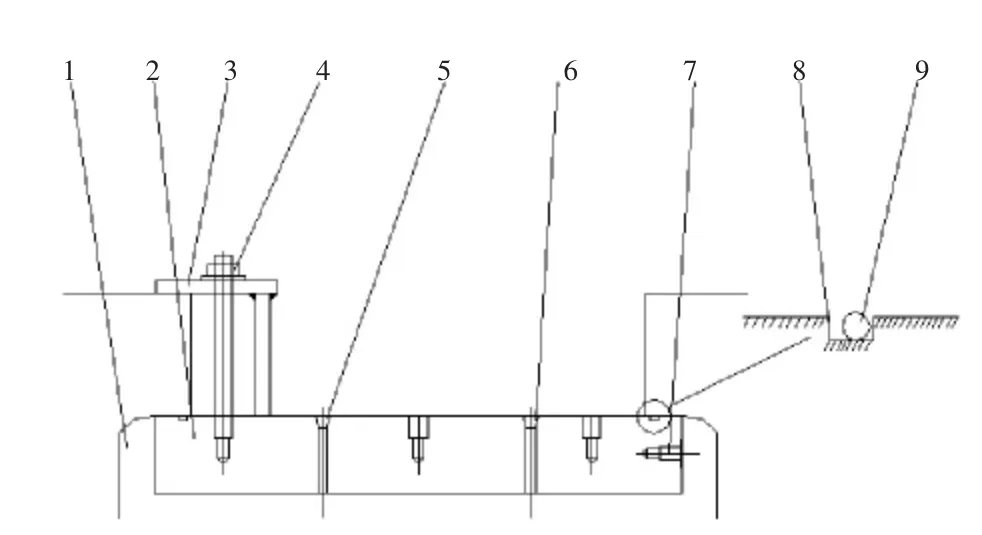

密封装置对于铸件能否成功打压起着决定性作用,共有上端面、下端面、侧端面三套。每套都由堵板、密封圈、堵板支撑组成,主要对铸件端面进行密封。

以上端面为例,图3 为上端面密封装置,出水口与铸件上端面两通阀相连,压力表安装在铸件压力检测口。上堵板通过角铁和螺栓连接紧固。

1)堵板

堵板如图4 所示,采用整块钢板加工而成,用于安装压力表和两通阀。堵板上要加工英制螺纹孔,上表面加工出密封槽,上面和侧面留吊装孔。

2)密封圈

密封圈选用O 型密封条制成,如图5 密封圈所示,将密封圈放置于密封槽中。

图3 上端面密封装置

3)堵板固定装置

堵板用四套螺栓和角铁固定,如图6 堵板固定装置所示,紧固后保证堵板与铸件贴合不漏水。

4.2 注意事项

1)堵板固定装置要根据铸件尺寸进行设计;

2)所有螺栓/螺杆拧紧深度要大于螺纹深度80%.

5 操作方法

1)将铸件放在固定支撑上,保证铸件稳固;

2)打压用水添加防锈剂,内部无杂质;

3)制作密封圈,密封圈直径与密封槽尺寸适应,留有一定间隙,密封槽要保证干净平整,密封圈长度要符合密封槽长度,松紧适中,首尾用胶水粘结,用砂纸打磨平整;

4)密封装置的密封槽内涂抹黏性油脂。油脂黏度适中,使密封圈在密封槽内既能固定,又可以在水的压力下发生相对移动,达到密封效果;

图6 堵板固定装置

5)依次安装下堵板、侧堵板、上堵板,所有堵板都是使用吊耳通过侧门螺纹孔吊装,下堵板和上堵板安装时比较容易,侧堵板安装时要使用长杆和堵板上表面的螺纹孔,缓慢将侧堵板移动至铸件侧端面处,保持堵板处于铸件端面中心位置,使用堵板应放在铸件通口的中心位置,保证堵板各边缘余量相对于铸件均匀一致;

6)上下堵板上的进水口、出水口、压力检测口安装对应阀门和压力表;

7)连接高压泵与铸件,将高压管道与铸件、储水箱、高压泵连接起来;

8)接通高压泵的电源。打开铸件上下两个两通阀,将三通阀扳至打水位置,开启高压泵,开始往铸件中打水,待铸件上部高压管有水流出时,表明水已灌满铸件内部,先关闭铸件上部两通阀,再关闭高压泵;

9)检查铸件的三个密封装置,确保不漏水后,开启高压泵,此时水压缓慢上升,待压力值达到规定值之后,关闭两通阀,进行保压;

10)保压时间满足规定的时间后,将三通阀扳至放水位置,打开两通阀,进行放水;

11)待铸件内打压用水放完后,将本系统拆解,试验完成。

6 注意事项

1)储水箱底部高度应高于高压泵进水口,保证高压泵进水流畅;

2)试验过程中保持铸件周围无闲散人员,对于操作人员在升压及保压过程中应设置安全防护装置;

3)铸件内部拐角部位应粘贴气管,气管连接至出水口,保证铸件内空气全部排出去;

4)铸件的三个端面需要先进行加工处理,保证密封端面的加工精度和干净整洁;

5)铸件应放在垫铁等支撑装置上,距离地面高度大于500 mm,底部留有空间,方便安装管道及阀门;

6)水压试验用水中要添加防锈剂,水温与铸件温度保持在±5 ℃;

7)所有管道、阀门、压力表的连接需使用生料带进行密封防漏;

8)铸件在试验前应先进行探伤检测,保持内部无缺陷。

7 结论

本套水压试验系统可满足大型阀体铸件的中高压水压检测,在检测过程中对于打水、加压、泄压、放水一气呵成,操作简单、易掌握,测试过程安全可靠。在压力达到规定值后进行可保压30 min 以上。系统进水、排水系统完善,打压用水可循环使用,测试过程中可做到无任何遗漏,不仅节约水资源,而且可以保证良好的试验环境。