沉积参数对磁控溅射镀金膜膜层残余应力与微观形貌的影响

2020-03-04刘明智张国锐

刘明智,梁 康,熊 巍,张国锐,杨 洋

(1.北京航天控制仪器研究所,北京100039;2.国防大学联合勤务学院,北京100858)

0 引言

残余应力控制技术对于镀膜膜层的稳定性与可靠性而言意义重大,残余应力测量技术与微观形貌表征技术的发展使得对薄膜应力产生与演变机制的研究迈向了新的阶段[1]。随着薄膜电子器件的尺寸不断减小,薄膜应力成为薄膜器件失效的重要原因[2]。在惯性仪表及MEMS产业领域,薄膜应力不仅影响着仪表的电学、力学性能,而且与仪表的稳定性等性能相关。因此,薄膜残余应力逐渐成为了薄膜材料研究领域的热点之一。

残余应力的测量方法主要有X射线衍射法(X-ray Diffraction,XRD)、Raman光谱法、基片曲率法、纳米压痕法以及中子衍射法等[3-6]。法国微结构与微电子实验室的Kebabi和Malek等[7-8]研究了不同工艺参数电镀、蒸发和溅射Au膜(400nm~2000nm)的残余应力,由这三种方法沉积的Au膜均呈现出了拉应力。电镀Au膜的残余应力较小,而气相沉积的Au膜残余应力较大。美国AT&T Bell实验室的Katz等[9]在线测试了玻璃基底上电子束蒸发Au膜(厚度为100nm)在温度循环下的应力。北京科技大学的Qiu等[10]采用直流溅射的方法在SiO2/Si(100)和云母表面沉积了 Au 膜(厚度为300nm),并采用X射线衍射方法对Au膜的结构和应力进行了研究。

薄膜微观结构与其残余应力密切相关。在沉积过程中,工艺参数的改变会直接影响薄膜中最终残余应力的水平。通过调整沉积时的基底温度、沉积速率等工艺参数,可以控制薄膜中应力的大小和性质。本文在借鉴前人应力测试研究成果的基础上,采用基片曲率法建立了一种直观、有效的薄膜残余应力测试方法,在不同溅射气压、不同镀膜温度条件下进行了磁控溅射镀金膜试验,分析了沉积参数对薄膜残余应力及其微观形貌的影响规律。

1 残余应力测试方法

1.1 残余应力产生机理

残余应力是存在于物体内部在没有外部因素时为使物体内部保持平衡而存在的力,薄膜通常是指在零部件的表面通过粒子沉积和外延生长而生成的异质材料薄层。包含物理气相沉积和化学气相沉积在内的气相沉积技术,是目前国内外薄膜制备的主要方法。在薄膜生长的整个过程中,固态薄膜始终处于某种应力状态中。基底受应力的作用会产生应变,如图1所示。

图1 应力导致基底形变示意图Fig.1 Schematic diagram of substrate deformation caused by stress

一般而言,薄膜的残余应力可以简单地被分为热应力和本征应力两种。薄膜的残余应力与薄膜生长工艺方法、沉积参数、薄膜材料和衬底材料本身的性质及二者性质的差异有关[11-12]。

薄膜热应力是由薄膜和基片的热膨胀系数不同而引起的;薄膜本征应力来源于薄膜与基体在接触界面处的晶格错配或高缺陷密度,并与薄膜生长过程中的晶粒长大、杂质效应及各种结构缺陷的形成和发展相关。

1.2 基片曲率法

基片曲率法与衍射法是表征薄膜应力最为常见的方法。对于具有一定厚度的晶体薄膜,当薄膜的晶格常数受应力作用而发生畸变时,通过衍射法测量其晶格的畸变量,经计算后可以求出晶体所受的应力。基片曲率法通过测量由薄膜应力引起的基底形变并结合Stoney公式计算应力。基片曲率法对基底本身的要求较高,该技术的关键在于曲率半径的精确测量。常用的测量方法分为接触式与非接触式两种,前者如轮廓测定法,后者如激光干涉法等。

本文在试验中采用干涉法对基片曲率进行测量,采用双面磨抛的工艺制作石英基片,并要求石英基底的光圈小于1。采用激光平面干涉仪测量石英基片试验件的原始曲率半径,镀制Au膜后再测量其曲率半径,根据Stoney公式计算得到镀膜基片的残余应力。

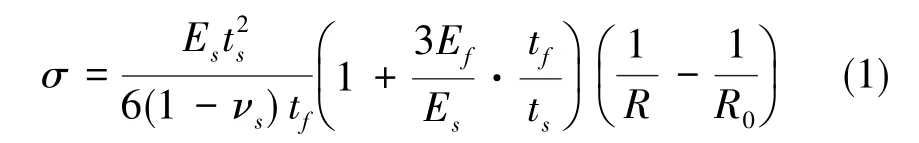

薄膜残余应力的计算公式为[13]

式(1)中,Es、Ef为基片与薄膜的杨氏弹性模量,ts、tf为基片与薄膜的厚度,R0、R为镀膜前后基片的曲率半径,vs为基片的泊松比。

在试验中,采用圆形基片对膜层应力进行测试。为了更好地观测基片的形变,采用厚度为0.2mm的薄石英基片进行单面镀膜试验。基片受到膜层残余应力的作用,会向一面压缩或扩张,由此会导致面型发生变化。通过测量基片曲率的改变量,便可以求得薄膜残余应力。

石英基片在镀膜前是十分平整的,光圈小于1。圆形基片的R0趋于无穷大,当它沉积薄膜后,由于薄膜应力的作用,基片变形为碗状。如果把这种碗形看作是球体的一部分,球体的半径为R。由于基片的厚度远大于薄膜的厚度,故式(1)可简化为

2 磁控溅射镀金膜试验

2.1 试验条件

磁控溅射薄膜制备工艺的参数很多,包括镀膜温度、靶基距、自偏压和溅射气压等。影响磁控溅射镀膜膜层残余应力的主要因素为溅射气压与镀膜温度。

试验采用直流磁控溅射镀膜机,所用靶材为矩形铬靶与金靶,靶材纯度为99.99%。铬层是打底层,其主要作用是提高金膜层与基片的结合力。试验基片为厚0.2mm、Φ22mm的远紫外光学石英玻璃ZS-1,石英基片在薄膜沉积前用去离子水和乙醇超声清洗干净,并用等离子去胶机进行烘干处理。

磁控溅射镀膜的工艺参数如下:本底真空度为6×10-4Pa、 溅射电流为1.6A、 转速为10r/min、铬层镀膜时间为3min、金膜层镀膜时间为20min。对基片进行单面镀膜试验,试验共进行两组。第一组试验在同一溅射气压(0.4Pa)、不同镀膜温度(25℃、80℃、120℃、180℃)下进行; 第二组试验在常温 (25℃)、 不同溅射气压 (0.2Pa、 0.3Pa、0.4Pa、 0.6Pa)下进行。

采用KLA-Tencor P7表面轮廓仪对膜层厚度进行测试。应力测试通过ZYGO VeriFire激光平面干涉仪完成,对比基片镀膜前后面型的变化以反映膜层的残余应力。基片镀膜完成后,采用扫描电子显微镜(SEM)对金膜的微观形貌进行表征。本文使用的SEM型号为Zeiss Supra55,采用In-lens探头进行观测。

2.2 镀膜温度对薄膜残余应力的影响

石英材料的热膨胀系数为0.49×10-6/℃,金的热膨胀系数为1.45×10-5/℃。基片和薄膜材料的热膨胀系数不同,导致了在镀膜完成后的冷却过程中形变出现了不一致,从而引起膜层应力的产生。镀膜前后的基片样件如图2所示。

图2 镀膜前后的石英基片Fig.2 Diagram of quartz substrate before and after magnetron sputtering coating

镀膜前后分别采用激光平面干涉仪对基片的面形进行测试,结果如图3所示。

使用激光干涉仪对镀金膜的一面进行测试。由图3可知,在镀膜后,基片受到膜层应力的作用而产生应变,膜层的残余应力表现为拉应力。

图3 石英基片镀膜前后面形测试结果Fig.3 Flatness test results of quartz substrate before and after magnetron sputtering coating

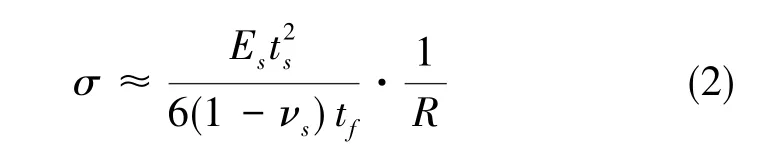

分别在不同温度(25℃、80℃、120℃、180℃)下进行磁控溅射镀膜试验,镀膜基片残余应力与基片的曲率半径成反比,激光平面干涉仪的波长为632.8nm。根据式(2)可定量计算石英基片的膜层应力,计算结果如表1所示。

表1 不同镀膜温度下的膜层残余应力测试结果Table 1 Test results of thin film residual stress at different annealing temperatures

由应力测试结果可知,镀膜温度对膜层残余应力的影响显著。镀膜温度越高,膜层的残余应力越大。采用扫描电镜对不同镀膜温度下膜层的表面形貌进行了测试,测试结果如图4所示。

图4 不同镀膜温度下的金膜表面SEM图Fig.4 The SEM images of Au films deposited at different annealing temperatures

扫描电镜测试采用同样的放大倍数、工作电压与工作模式。由扫描电镜的测试结果可知,镀膜膜层的表面形貌随镀膜温度的变化而出现明显的差异。镀膜温度越高,膜层晶粒的尺寸越大。在常温下(25℃),镀膜晶粒的尺寸约为30nm。在180℃时,镀膜晶粒的尺寸已增长至近100nm。可见,升高镀膜过程中的基底温度,膜层的晶粒尺寸将变大,晶界数量将减少,薄膜的微观结构变得更加致密。

在低温镀膜过程中,原子沉积到基体表面后的扩散能力较弱,即原子很难扩散到合适的位置。因此,薄膜中的晶粒尺寸小、晶界数量多。升高镀膜过程中的温度,金膜的原子获得了更好的迁移能力,这使得在镀膜过程中的缺陷容易被消除。从SEM图的结果来看,在高温镀膜过程中,金膜中的晶粒变大,晶界明显减少,这个过程导致了薄膜的体积收缩,从而导致了拉应力的上升。

2.3 溅射气压对薄膜残余应力的影响

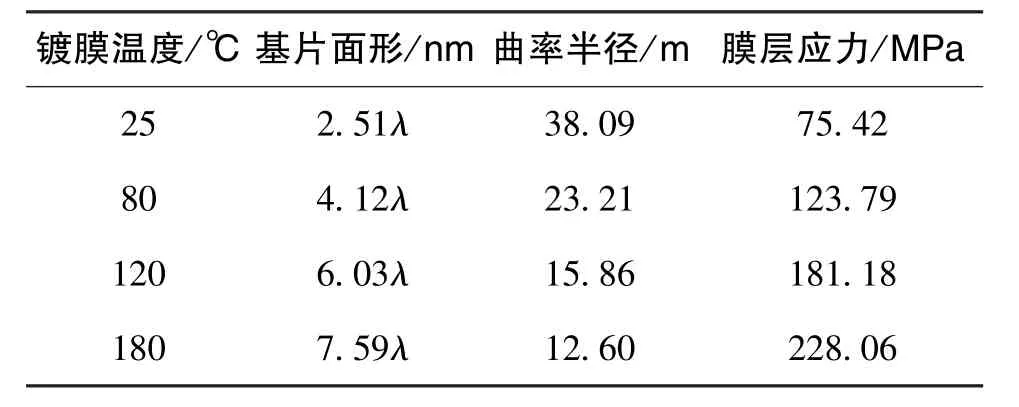

溅射气压直接影响溅射原子的分子自由程,是影响磁控溅射镀膜应力的一项主要因素。不同的溅射气压需要的电离电压也不一样,这导致了溅射原子能量的差异。在常温(25℃)及工作电流(1.6A)条件下,对不同溅射气压的电离电压进行了测试,测试结果如图5所示。

图5 不同溅射气压下的电离电压测试结果Fig.5 Test results of ionization voltage at different sputtering pressures

由测试结果可知,电离电压随溅射气压的增大而降低。电离电压直接影响着溅射离子的动能,电离电压越大,溅射离子的能量越大,由此导致的镀膜残余应力更大。同时,气体工作气压越低,溅射离子的分子自由程越大,离子在空间运动过程中的碰撞几率越小,由此导致溅射到基片表面的分子动能越大。

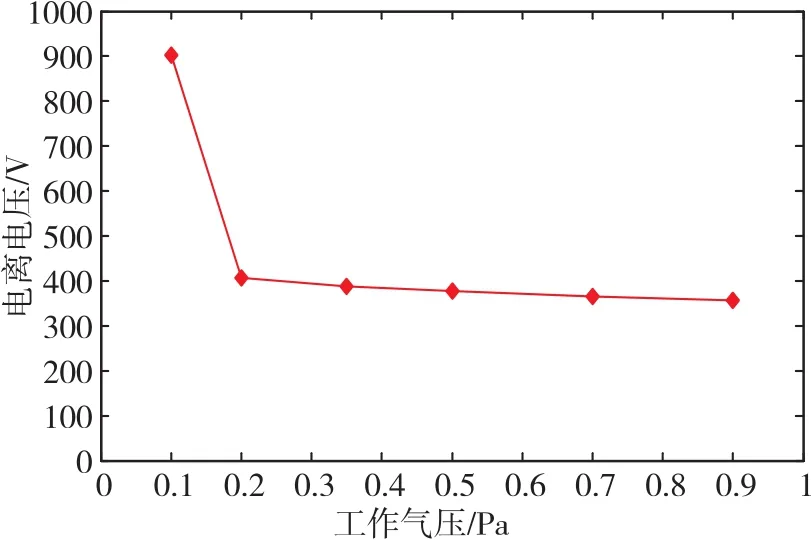

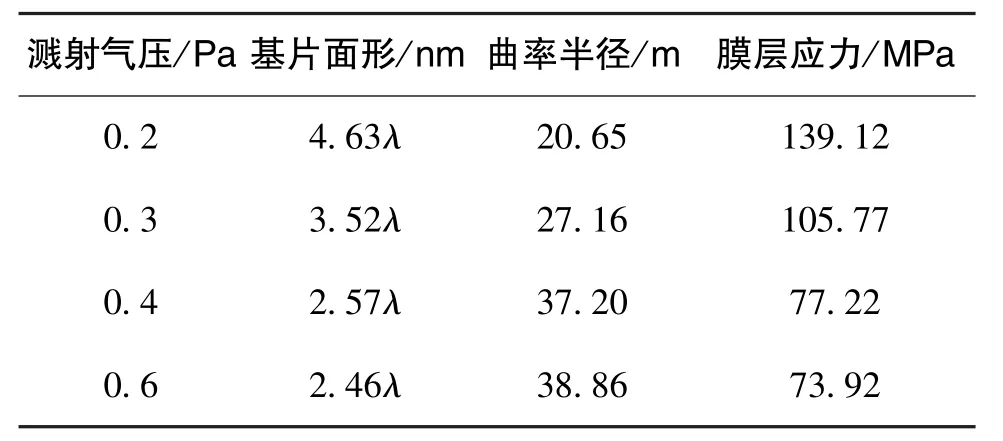

分别在不同溅射气压(0.2Pa、 0.3Pa、 0.4Pa、0.6Pa)下进行磁控溅射镀膜试验,工作电流固定为1.6A,膜层厚度为2000Å。对膜层的残余应力进行测试计算,结果如表2所示。

表2 不同溅射气压下的膜层残余应力测试结果Table 2 Test results of thin film residual stress at different sputtering pressures

由测试结果可知,在一定溅射气压范围内(0.2Pa~0.6Pa),镀膜基片的曲率半径随工作气压的增大而增大,膜层残余应力随溅射气压的增大而减小。

对不同溅射气压下膜层表面形貌采用扫描电镜进行了测试分析,结果如图6所示。

图6 不同溅射气压下的金膜表面SEM图Fig.6 The SEM images of Au films deposited at different sputtering pressures

电镜测试结果表明,不同溅射气压下镀膜膜层的表面形貌没有明显差异,膜层的晶界数量与晶粒尺寸基本一致。

2.4 热处理对薄膜残余应力的影响

真空镀膜过程是一个非平衡的过程,因此在一般情况下,薄膜在刚镀制好时处于亚稳定的状态,膜层的微观结构(如晶粒尺寸、晶格取向和晶体结构)都远远没有达到平衡状态。残余应力的变化与膜层的晶粒大小、缺陷湮灭等微观结构变化过程密切相关,而热处理会在一定程度上加速这个过程的演化。

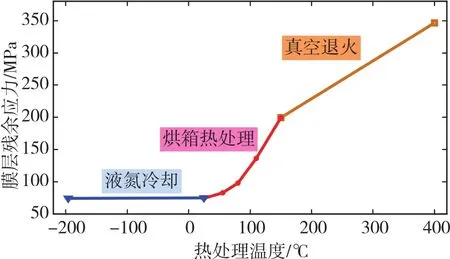

对常温(25℃)镀膜的基片进行不同温度的热处理试验,分别进行了液氮冷却试验、烘箱热处理试验、真空退火试验。液氮冷却试验将镀膜样片放入液氮中保持0.5h,之后对基片的光圈进行测试;烘箱热处理试验采用烘箱对基片进行热处理,试验温度分别为55℃、80℃、110℃、150℃,保温时间为1h;真空退火试验的真空度≤1×10-3Pa,退火温度为400℃,保温时间为4h,之后自然冷却至室温。在不同温度的热处理后,采用激光平面干涉仪对基片的面形进行测试,并对膜层的残余应力进行计算,结果如图7所示。

图7 热处理对膜层残余应力的影响Fig.7 Effect of thermal treatment on thin film residual stress

试验结果表明,低温处理对膜层的残余应力没有影响,高温热处理与真空退火会导致膜层的残余应力增大。热处理温度越高,膜层的残余应力越大。对热处理前后膜层的微观形貌进行电镜测试,结果如图8所示。

图8 热处理前后金膜表面SEM图Fig.8 The SEM images of Au films beffore and after thermal treatment

由微观形貌测试结果可知,真空退火会导致镀膜膜层结构发生急剧变化。相邻的晶粒融合成一体,晶粒尺寸急剧增大(由30nm增大至200nm以上),由此会导致膜层的本征应力急剧增加。通过上面的试验可知,镀膜石英基片应尽可能少地在高温热处理环境下进行试验。

3 结论

本文对石英基片镀膜膜层的残余应力测试方法进行了分析,建立了直观、有效的薄膜残余应力测试方法。石英基片镀膜试验结果表明:磁控溅射镀金膜膜层残余应力表现为拉应力,膜层残余应力的大小随镀膜温度的升高而升高;在一定溅射气压范围内(0.2Pa~0.6Pa),膜层残余应力随溅射气压的升高而降低;低温处理对膜层的残余应力没有影响,高温热处理会导致膜层的残余应力增大。热处理温度越高,膜层的残余应力越大,400℃的真空退火会使膜层的残余应力上升至近350MPa。电镜测试结果表明:镀膜膜层的表面形貌随镀膜温度的变化而出现明显的差异,镀膜温度越高,膜层晶粒的尺寸越大,晶界数量越少;常温(25℃)时的镀膜晶粒尺寸约为30nm,180℃时的镀膜晶粒尺寸增长至近100nm;真空退火会导致镀膜膜层结构发生急剧变化,相邻的晶粒融合为一体,晶粒尺寸明显增大,晶界数量减少,由此导致膜层的残余应力急剧增大。