煤粉锅炉脱硫系统中除尘器压差过高原因及解决方案

2020-03-03王实朴

王实朴,李 婷

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

高倍率灰钙循环烟气脱硫技术(No Gap Desulfurization,以下简称NGD)是针对高效煤粉工业锅炉配套开发的1种脱硫技术,此技术充分利用低温煤粉浓相燃烧为脱硫创造的有利条件,将煤粉燃烧后产生的粉煤灰富集增湿后,利用其中的活性钙作为脱硫剂,在锅炉尾部烟道与烟气中SO2,SO3,HCl等酸性气体发生反应后将其脱除[1,2]。

经过近些年系统及成套设备的不断迭代改进,迄今为止已在神东煤粉锅炉各站点建造数十套,并先后运行了1~2个采暖季。在应用实践过程中暴露了一些问题,其中NGD系统的布袋除尘器差压值上升速度大幅提高的问题尤为突出,对锅炉系统正常运行的影响较大。布袋除尘器作为过滤锅炉烟气的主要设备,其压差过高说明布袋除尘器在系统中阻力过大,使得下游引风机设备的运行负荷提高并增加能耗[3],且影响上游锅炉的气流场环境,对锅炉燃烧造成不利影响。

1 布袋除尘器压差增高的原因分析

在神东矿区对煤粉工业锅炉站点进行环保改造,主要实施办法包括根据煤粉工业锅炉系统的特点并利用旧有布袋除尘器以建设NGD系统。

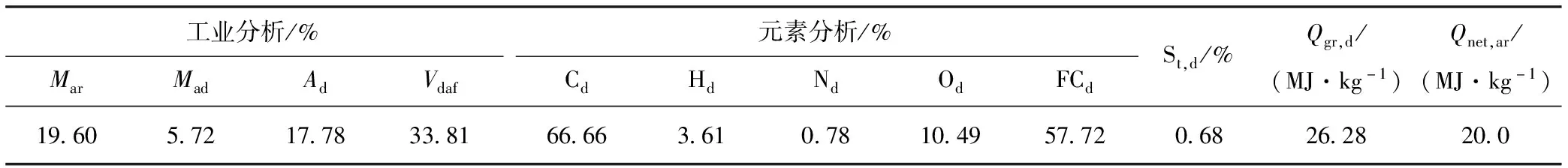

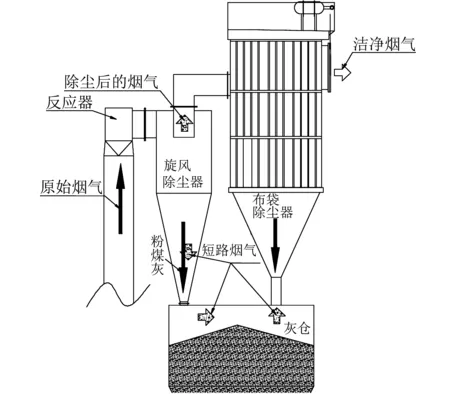

NGD系统工艺的煤质指标设计见表1,NGD系统的工艺流程如图1所示。

表1NGD脱硫设计煤质工业分析指标

Table 1 Proximate analysis of coal for NGD desulfurization design

工业分析/%MarMadAdVdaf元素分析/%CdHdNdOdFCdSt,d/%Qgr,d/(MJ·kg-1)Qnet,ar/(MJ·kg-1)19.605.7217.7833.8166.663.610.7810.4957.720.6826.2820.0

图1 NGD系统工艺流程图

NGD系统工作原理如下:锅炉尾部的烟气进入脱硫反应器,在快速降温和潮湿的条件下,烟气中的 SO2及其他酸性气体与从输送混合系统送入反应器的高钙飞灰在极短时间内发生反应,生成硫酸盐、亚硫酸盐等脱硫产物。携带飞灰的烟气从脱硫反应器而出后依次进入旋风分离器、布袋除尘器,之后洁净烟气排入大气。旋风分离器、布袋除尘器底部排出的飞灰靠自重汇入循环灰仓,未反应完全的脱硫剂被定量送入增湿混合系统,之后增湿飞灰均匀进入脱硫反应器并重新开始下一个循环[4]。

在系统运行过程中,当滤料透气性降低时,布袋后方(烟气通过布袋后)烟气的压力无法全部透过布袋传导至布袋前(烟气通过布袋前),布袋除尘器压差值增高。所以,滤料透气性降低是导致布袋除尘器压差升高的直接原因[5]。

布袋除尘器的工作原理:烟气通过滤料,粉尘颗粒由于截留、碰撞、吸附等作用附着在滤料表面形成粉尘层。当粉尘层积累到一定厚度时,滤料透气性降低,阻力升高。当压差值升高至设定阈值时,布袋除尘器启动清灰程序,用短暂的、大量的压缩空气脉冲气流喷入滤袋使其发生形变及震动,使附着在滤料表面的粉尘层脱落,从而恢复滤料的透气性。

进行清灰程序之后压差值仍未有效降低或未在短时间内迅速回升至清灰前水平,说明脉冲气流的冲击无法清除滤料表面的粉尘层[6],即清灰失效。其原因简述如下:① 滤袋表面的粉尘层附着力相对较强,无法被滤袋的振动形变所清除,出现了糊袋现象;② 脉冲气流强度弱,引发滤袋的振动形变不足以清除其表面附着的粉尘层。

以下便从上述2个原因出发,并结合实地调研情况进行分析说明。

2 清灰失效的原因分析

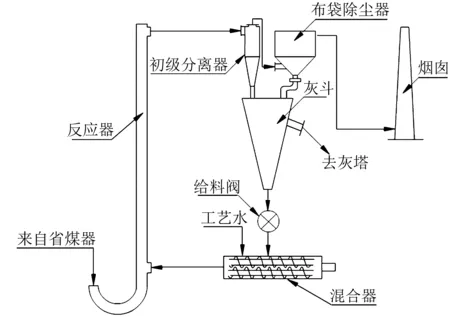

除尘器数据在神东矿区运行的NGD系统中,除尘器为气箱脉冲式布袋除尘器,除尘器原始设计参数见表2。

表2 气箱脉冲式布袋除尘器的主要参数

Table 2 The main design parameters of air box pulse bag type dust collector

除尘器型号PPC96-6工况风量/(m·h-1)33000处理烟气温度/℃150处理烟气浓度/(g·Nm-3)≤200过滤面积/m2750过滤风速/(m·min-1)0.73除尘器运行阻力/Pa≤1500除尘器排放浓度/(mg·Nm-3)≤30滤袋规格/(mm×mm)ϕ130×3200滤袋材质550g/m2PPS针刺毡

由表2可知,滤料为PPS(聚苯硫醚)材质,其具有良好的耐化学腐蚀性、机械强度高、抗水解能力强,适用工况温度为120 ℃~150 ℃,最高极限耐温190 ℃[7]。

在现场拆除滤袋后检查发现,滤袋表面附着的粉煤灰成团聚集,甚至有个别部位呈水滴状,厚度5 mm~10 mm,不能轻易剥落,属于明显的糊袋现象。现场的滤袋表面如图2所示。

图2 现场的滤袋表面

糊袋现象的产生源于多方面,但根本原因是由于烟气中含有非气态的水或油、NH4HSO4等其他黏性较高的物质,使得黏性物质与粉尘混合后整体黏性增强[8,9]。在实际调研中,结合NGD改造前后对比后发现,布袋除尘器的运行工况发生了一定的改变,其中烟气中含水量增加为其主要原因。

煤粉锅炉在燃烧过程中,煤粉燃料中的内水和外水在燃烧过程中被蒸发,同时辅助燃烧的一次风、二次风所使用的来自于大气的气体中也含有一定的水分,以及脱硫、脱硝系统由于工艺需要也会添加或生成一定的水分进入烟气[10],所以最终通过布袋除尘器的烟气为干气体与过热水蒸气所组成的湿气体。湿气体中水蒸气的含量称为湿度,在相同温度下,未饱和湿气体的绝对湿度(x)与饱和湿气体的绝对湿度(xb)的比值,称之为相对湿度(φ),即:

(1)

由于湿气体的绝对湿度(x)为每1 m3的使其体重所含水蒸气的质量(kg),所以绝对湿度在数值上等于湿气体在压力、温度一定的条件下水蒸气的密度ρs,所以有:

(2)

式中,ρs为水蒸气密度,kg/m3;ρb为饱和湿气体密度,kg/m3。

相对湿度反映湿气体中水蒸气含量接近饱和的程度,也叫做饱和度,其值越小,湿气体越干燥。

将湿气体中的水蒸气看做理想气体,则:

psvs=RsT

(3)

由:

(4)

有:

ps=RsρsT

(5)

pb=RsρbT

(6)

两式相除,有:

(7)

所以:

(8)

式中,vs为湿气体的比容,m3/kg;Rs为湿气体的气体常数,KJ/(kg·K);ps为水蒸气分压力,Pa;pb为水蒸气的饱和分压力,Pa;ρs为水蒸气密度,kg/m3;ρb为饱和湿气体密度,kg/m3;其中水蒸气的饱和分压力pb为当前温度下湿气体中水蒸气达到饱和时的水蒸气分压力。

由上式可知,在温度一定的条件下,当水蒸气的分压力(ps)小于此温度时水蒸气的饱和分压力(pb)时,相对湿度φ<1,即处于不饱和状态。

在未饱和湿气体中保持相对湿度(φ)不变的条件下,其水蒸气分压力(ps)也不变,使其温度逐渐下降,则水蒸气的饱和分压力(pb)也随温度下降而下降。当pb=ps时,湿气体达到饱和状态,此温度即为露点温度。若温度继续下降至露点温度以下,湿气体中的水蒸气则开始凝结成为水滴,此种现象称为结露[11]。

当温度维持在露点温度以上,随着烟气中额外水分的增加,即水蒸气分压力(ps)上升,由式(8)可知,相对湿度(φ)向1趋近,未饱和湿气体仍会吸收水分直至饱和。之后如有更多水分进入饱和湿气体则无法被吸收,多余的水分依然会以凝结水滴的形式附着或悬浮于烟气中。

综合以上分析可发现,由水分引起的布袋除尘器糊袋问题中,主要原因与烟气中水蒸气的饱和程度有关,即与相对湿度(φ)有关。而烟气中水分含量对湿气体绝对湿度(x)产生影响,进而影响水蒸气分压力(ps),同时烟气温度对(pb)产生影响。由式(8)可知,影响相对湿度(φ)的因素为烟气中水分含量与烟气的温度。

2.1 水分的增加

在NGD系统设计过程中,对于系统整体烟气含水的情况有所考虑,包括脱硫工艺水、SNCR脱硝反应生成的水及煤粉燃料中含有的水分等,而产生糊袋的现象也客观存在,故以下通过现场实际调研,结合部分设备使用情况综合分析系统中由于非设计原因所导致的烟气中含水量失控情况。

2.1.1NGD系统中增湿混合器所加入的增湿水

从NGD的工艺理论角度分析,增湿混合器中添加的水分在增湿混合器中与循环灰充分搅拌,水分与灰颗粒充分接触并均匀混合并使灰的含水量提高至3%左右,之后进入100 ℃以上的反应器,在反应器及旋风除尘器中停留1 s~2 s后进入布袋除尘器。在此过程中,若水分与灰颗粒的混合足够均匀且烟气中水蒸气未饱和,则水分将在此过程变为水蒸气并随烟气通过除尘器布袋排出。

在工业上,2种固体粒子的混合过程为随机事件,故工业混合也成为“概率混合”,其所能达到的最佳程度为“随机完全混合”[12]。将2种物料颗粒分别以黑、白两色小正方体表示,以微观的形式示意混合的3种状态:① 原始态:2种物料颗粒完全未混合状态;② 理想完全态:2种物料颗粒相间排列,相互之间接触面积最大;③ 随机完全态:2种物料颗粒无序不规则排列,存在同种颗粒局部大量聚集的情况[12]。

理想完全态的混合效果如下:每个水分颗粒与粉煤灰颗粒完全充分接触混合,从而在反应器中每个水分颗粒才能完全暴露于高温烟气,在1s的时间内促成脱硫反应并变成水蒸气。

脱硫增湿水通过雾化喷头喷入增湿混合器并与粉煤灰混合,假设雾化效果达到理想状态且烟气中水蒸气未饱和,通过工业级别的增湿混合器在实际情况下也无法保证雾化增湿水与所有粉煤灰颗粒全部充分接触。从微观层面分析,可认为均匀雾化增湿水与部分粉煤灰结合后形成含水的潮湿粉煤灰颗粒,所形成的潮湿粉煤灰颗粒与完全干燥的粉煤灰颗粒可分别被认为是2种固体颗粒,且含水的潮湿粉煤灰颗粒由于水的存在,其颗粒间相互的附着力较完全干燥的颗粒更大。因此根据上述理论,有极大概率最终会形成随机完全态,即此2种不同湿度的固体颗粒经搅拌罢后会有较大概率产生含有过量水的灰团,而该种灰团拥有黏性,易继续黏附其他循环灰直至灰团表面湿度不足以附着其他灰颗粒为止。含有过量水的灰团进入反应器后,在1s左右的时间内,由于灰团表面固体灰颗粒的阻碍,其内部的水分无法完全蒸发变为水蒸气从而被不饱和蒸汽吸收,过量水灰颗粒继续携带水分进入布袋除尘器,撞击滤袋后黏附在滤袋上。

2.1.2除尘器

神东的NGD系统中除尘器均为旧有除尘器,普遍已使用(6~8)a,部分结构及设备已老化锈蚀。

现场检查除尘器的净气室,发现其内壁有生锈掉皮现象,在靠近喷吹管口以及袋笼口处水迹相对较明显。布袋除尘器净气室如图3所示。

图3 布袋除尘器净气室

抽检的布袋表面靠近上部袋口的位置糊袋相对严重,滤袋表面附灰情况如图4所示。

图4 滤袋表面附灰情况

除尘器的净气室中为烟气通过滤袋过滤之后的洁净空气,所以烟气中的凝结水只附着于滤袋外表面而不通过滤袋。为了查明花板表面水迹的来源,通过对除尘器气路系统及结构方面的检查,发现以下2个主要问题:

(1)气源三联体失效。气源三联体作为处理压缩空气的设备,其为布袋除尘器喷吹系统中的重要部件,一般由分水滤气器、减压阀、油雾器3个部分组成,其中分水滤气器可通过滤芯将空气中的水分过滤,使压缩空气保持干燥。现场气源三联体的分水滤气器内未能及时排水,导致存水过高从而使得清灰压缩空气的含水量增加。清灰时,水分随压缩空气从滤袋的袋口喷入,并迅速附着于滤袋。

(2)除尘器顶部盖板密封条失效。除尘器顶部盖板密封橡胶条硬化,导致盖板的防雨密封性能下降。密封性能下降同时也导致除尘器在工作期间由于其内部为负压故将外界环境中冷空气吸入,从而在净气室内迅速结露并形成凝结水。当水量集聚到一定程度时,则沿着花板从滤袋的袋口外部渗入滤袋。

2.1.3锅炉系统故障

锅炉系统局部故障也是造成烟气中水含量上升的原因之一。在上一个采暖季,若锅炉曾发生炉管、省煤器管道开裂的故障,则易导致锅炉水进入炉膛或烟道,从而使得烟气含水量上升。当故障发生时需紧急停炉,此时锅炉停止燃烧,打开锅炉入孔门并保持引风机继续运行以降低炉膛温度,有待于进一步检修。在此种环境下,烟气的含水量上升,除尘器进风口温度降至露点温度以下,使除尘器内的烟气迅速达到饱和从而产生凝结水。

2.1.4烟气温度控制

由文中式(8)可知,影响烟气相对湿度(φ)的主要因素为烟气中水分含量与烟气的温度。由于系统内部流动的烟气没有其他热源与其换热,所以其温度持续下降,通过对除尘器出口烟气温度的监控可得知反应器及除尘器内部烟气温度的范围。在工程应用中,考虑到环境气温及其他未知因素的变化,除尘器内部的烟气温度一般被设计为高出计算露点20 ℃左右[13]。

神东矿区NGD系统除尘器烟气出口温度设计值为80 ℃,通过查阅布袋糊袋严重的锅炉系统历史运行记录发现,此出口处温度均曾出现长时间低于80 ℃的现象,甚至保持在70 ℃以下运行超过12 h。在现场通过对比同一项目、配置相同、糊袋程度较轻的锅炉系统相应历史数据,发现除尘器烟气出口温度此参数与布袋糊袋程度具有较大程度的相关性。

通过进一步查阅运行记录可知,除尘器烟气出口温度过低现象的发生与锅炉系统负荷调整、设备故障、启停炉等问题有关。在处理问题时未对除尘器采取一定的保护措施,事后也未对除尘器进行及时清理,所以使得其糊袋程度持续累积增加,最终导致除尘器无法正常运行。

2.2 灰浓度上升

除尘器在改造之前,其处理烟气的浓度设计值为200 g/m3。经过环保改造后,假设旋风除尘器除尘效率达到理想状态的60%,除尘器入口烟气浓度已提高至500 g/m~600 g/m3,高出原布袋除尘器入口浓度设计值1~2倍,单位时间内布袋上的附灰量增加了1倍左右,结合以上分析,烟气温度低于露点且含湿量增加,使得布袋除尘器清灰工作困难且效率降低,加速了电磁阀和滤袋的损耗。

此外,旋风除尘器落灰口与循环灰仓之间没有回转阀或其他气压隔离装置,由于结构特性,旋风除尘器出风口与落灰口可被认为同时联通到布袋除尘器的灰斗,烟气正常流动状态如图5所示。

图5 烟气正常流动状态

上述现象导致旋风除尘器出风口与落灰口的压力近似相等。通过现场在旋风除尘器落灰口附近开孔观察,当布袋除尘器袋室的负压绝对值提高到某个阈值并波动时,旋风除尘器落灰口内部风量迅速增加,上位机显示布袋除尘器差压增加速度提高,由此判断旋风除尘器已发生短路现象。

烟气短路流动状态如图6所示。

图6 烟气短路流动状态

旋风除尘器短路使其除尘效率大幅下降,基本等同于失效,此时有大量的烟气通过旋风除尘器落灰口进入循环灰仓,裹挟循环灰仓内的灰经由循环灰仓从底部进入布袋除尘器,与除尘器内部正常清灰自然下落的粉煤灰形成对冲效果,使得清灰效率进一步降低,布袋上的附灰量大幅增加。

2.3 除尘器系统的设备部件损坏

神东环保改造所利用的旧布袋除尘器均为气箱式脉冲布袋除尘器,其清灰工作流程如下:在单一箱室进行清灰工作时,需关闭提升阀使得箱体与烟气主路隔离,此时净气室处于完全封闭的状态,其中的气体处于静态。当压缩空气以脉冲的方式喷入,引发净气室内整体气压瞬间升高并使布袋振动,清除其表面附着的灰从而完成清灰工作。之后,提升阀再次开启进行烟气的过滤[14]。

若提升阀出现故障无法关闭,净气室并未完全封闭,其中气体压力仍为负压,且随主烟气流动。压缩空气脉冲喷入后,清灰气体的气压部分会被其中负压抵消并随主烟气流动,无法使滤袋产生振动从而使清灰失效、滤袋表面附灰持续增加[15]。

3 糊袋现象的解决方案

糊袋现象产生的最直接原因为滤袋表面附灰含湿量高,所以降低烟气的含湿量是解决糊袋问题的主要手段。根据上述烟气结露的分析结果,烟气含湿量与烟气水分含量以及烟气温度相关。此外,还需增加辅助设备以减少或消除旧有除尘器原设计参数与处理高浓度烟气要求之间的差距,因此需对锅炉系统及NGD系统中设备部件运行状况进行不断调整优化,并对除尘器系统中损坏失效的设备部件进行修复和保养。

(1)对于因上游锅炉系统故障或其他因素导致锅炉排放的烟气中含水量增加,需制定相应的监控手段,例如在布袋除尘器入口处增设湿度监测设备,结合现有的除尘器出口温度检测,当含水量超过设定值时,或除尘器出口烟气温度降至结露温度以下时,及时调整锅炉排烟温度或停炉检查锅炉是否有故障,从而降低高含湿量的烟气长时间通过滤袋的几率。

(2)全面检修布袋除尘器喷吹、提升等子系统以及箱体密封状况,提高箱体保温的覆盖面以减缓除尘器内烟气温度的下降速度。

(3)严格控制布袋除尘器用压缩空气含水量,更换气路系统中失效的气源三联体,并将三联体的维护保养列入日常检修规定范围。

(4)在旋风除尘器落灰口增设1个卸料阀,防止旋风除尘器短路后烟气通过循环灰仓从底部进入除尘器而降低除尘器的清灰效率。

4 结 语

在NGD系统中,虽除尘器的处理风量无变化,但由于循环灰以及工艺水的加入,布袋除尘器处理烟气的浓度与湿度大幅度提高,所以为了使布袋除尘器正常运行,未来NGD系统设计时需着重考虑以下因素:

(1)由于NGD系统中,布袋除尘器所收集的粉煤灰作为脱硫循环灰被重新加入至烟气中,使得布袋除尘器所处理烟气的浓度较常规锅炉除尘器所处理烟气的浓度有大幅提升,所以NGD系统中布袋除尘器应结合循环灰量与锅炉原始排放浓度并将其作为处理烟气浓度的设计依据,据此结合实际情况对系统的整体经济性进行预算,选择使用高浓度烟气的布袋除尘器或在其上游增加预除尘设备,避免增加不必要的成本。

(2)在实地调研中发现,增湿混合器内部存在灰的流动死角以及工艺水雾化效果与喷射位置未达到理想状态,且由于无法达到理想状态的均匀混合,使粉煤灰在仓体内及搅拌桨叶上板结严重,从而产生更多的过量水灰团进入烟气。所以增湿混合器内部混合效果需进一步优化,减少增湿混合器内部的死角区域,优化增湿水喷头的雾化效果及喷入位置。

(3)外围系统中,布袋除尘器设置旁通烟道并于进风口设置湿度监测装置,随时监测布袋除尘器进风口湿度。在锅炉未运行并需系统通风降温时,使低温通风气体通过旁通烟道排出而不经过除尘器,防止由于内外温差出现结露现象从而损坏滤袋。在锅炉正常运行时,通过湿度监测装置随时监控烟气中的含水量,可快速发现锅炉系统故障并及时采取措施以保护滤袋。