酱油脱盐新工艺的研究

2020-03-02彭文博章小同李新慧赵士明朱传柳

彭文博,章小同,李新慧,赵士明,朱传柳

(江苏久吾高科技股份有限公司,南京 210061)

酱油的传统酿造技术起源于我国,已经有几千年历史,是亚洲人民生活中的必需品。国内现有产品酱油的盐含量在16%~18%,这是由于较高浓度的盐含量可以抑制酱油酿造过程中微生物的异态发酵[1-3],另外,研究表明酱油中乳酸菌和酵母菌在16%~18%盐浓度下,产生酱油特有的芳香[4]。

随着国内人民生活水平的提高,对食品健康的重视程度不断增加,医学研究表明,摄入盐量高的饮食会增加人体器官负担,诱发高血压等疾病[5]。为了满足人民对于低盐酱油的需求,需要找到合适的技术。我国酱油品质发展道路缓慢,相反日本由于近年来对酱油酿造行业产品技术的重视,使其在短时间内成为酱油行业现代化高品质的国家[6]。对于低盐标准国内尚未出台,目前参照日本厚生省制定的标准,低盐酱油分为薄盐酱油和减盐酱油,盐含量分别在12%和9%[7]。

目前酱油脱盐生产技术主要有电渗析、纳滤膜、离子交换等,其中电渗析与纳滤膜应用研究较多。我国低盐酱油市场即将打开,但对于酱油脱盐技术的相关文献并不多,且文献时间较久远。刘贤杰等研究了酱油通过电渗析脱盐,取得了较好的脱盐效果,但日常运行费用较高,产量较低,无法满足大规模生产。罗建泉等[8]考察了几种纳滤膜在酱油脱盐上的效果,以及温度、pH等的参数影响。张军涛[9]研究了纳滤膜对于不同氨基酸损失率在12.8%~54.7%。纳滤膜对于一价盐离子截留率低,但是氨基酸态氮(AN)损失较多,可能影响酱油品质。近些年来,无论是纳滤膜还是电渗析膜,更新换代不断,以满足酱油脱盐运行成本低、氨基酸态氮损失低等要求,达到工业化应用。另一方面,对于两种脱盐技术都只有单方面介绍,目前尚未见文献从脱盐效果到能耗对两种技术进行比较。

本试验的目的是利用纳滤膜及电渗析膜产品,对普通酱油分别脱盐至12%、9%,考察两种工艺路线对酱油脱盐过程中的AN损失率及脱盐率,对两种技术的脱盐效果及运行成本进行对比,以期为酱油脱盐找到经济性的生产方法。

1 材料与方法

1.1 材料与试剂

试验所用普通酱油来自广东某酱油公司,AN含量约为0.83 g/dL;食盐NaCl浓度约为18.4%;NaOH、硝酸钾、甲醛:分析纯,上海国药集团。

1.2 仪器设备

有机膜设备:江苏久吾高科技股份有限公司;NP100有机膜元件:分子量200 Da(4 g/L MgSO4·7H2O截留率为96%)。

电渗析设备:PVC 材料制作隔板尺寸200 mm×400 mm×1 mm,共20对有机膜,有效总面积为0.9 m2;电极:钛板涂二氧化钌电极;电渗析膜元件:离子均相膜。

1.3 试验方法

1.3.1 电渗析脱盐试验

研究表明电渗析脱盐温度过高,影响风味;温度过低盐效率低,在酱油淡室、浓室放置换热器,将温度控制在(20±4) ℃[10],极水、淡室、浓室回流量分别控制为125,400,400 m3/h,各室压力保持平衡,利用等体积自来水作为浓室,采用电压恒压模式。

1.3.2 纳滤膜脱盐试验

纳滤膜试验先补加不同比例的水,然后通过浓缩脱盐至原料液体积,以达到脱盐又不改变酱油中其他成分含量的目的。回流量1.5 m3/h,恒温控制温度为(20±4) ℃。

1.4 分析方法

纳滤膜水通量测定:设备稳定运行10 min后,等到水通量基本稳定,在0.7 MPa、常温条件下测量水通量,清液通量可直接读取流量计刻度或通过以下公式计算:

(1)

式中:J为有机膜水通量,L/(m2·h);V为t时间内清液体积,L;S为膜面积,m2;t为测量的时间,h。

纳滤膜截留率测定:配制4 g/L MgSO4·7H2O溶液,在0.7 MPa、常温条件下让设备循环运行10 min后,取清液及浓液,计算公式如下:

(2)

式中:R为有机膜截留率,%;清液测电导,浓液侧电导为,μs/cm。

脱盐率计算公式:

(3)

式中:Cdi为原料酱油的盐含量,%;Cdo为淡室酱油的盐含量,%。

氨基酸回收率计算公式:

(4)

式中:Cdo,AN为出口氨基酸态氮的含量,%;Cdi,AN为进口氨基酸态氮的含量,%;

氨基酸态氮测定:参考GB/T 18186-2000《酿造酱油》中氨基酸态氮的测定。

NaCl含量测定:用硝酸银作为标准溶液对氯离子进行滴定[11]。

2 结果与讨论

2.1 电渗析工艺对酱油脱盐效果的影响

2.1.1 电压对脱盐过程的影响

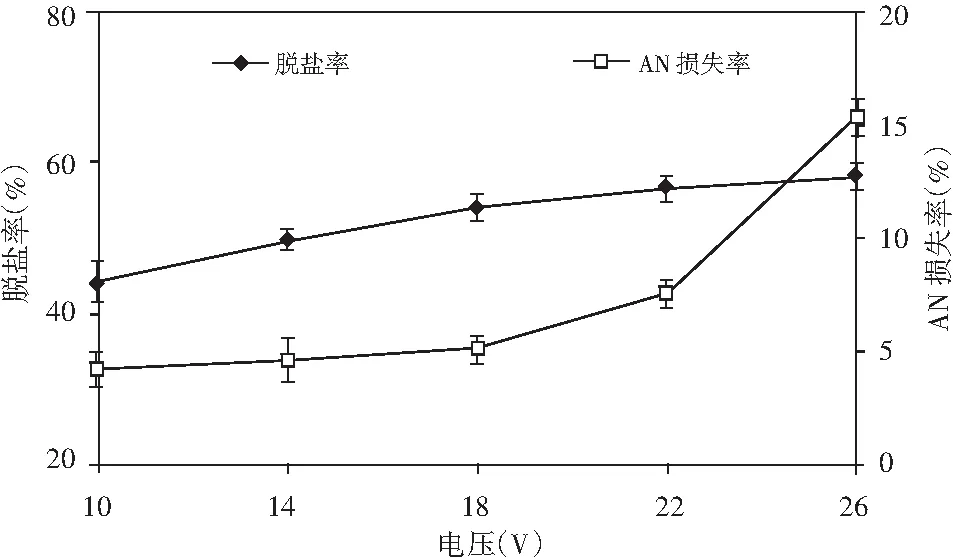

设置不同梯度电压,对酱油进行脱盐,考察不同电压10,14,18,22,26 V 对脱盐率以及氨基酸回收率的影响,以探寻酱油用该均相膜电渗析脱盐工艺最佳的电压参数。利用不同电压对10 L酱油脱盐至60 min,取电渗析淡室、浓室酱油样品进行AN及NaCl浓度的测定,见图1。

图1 电渗析不同电压对酱油脱盐的影响Fig.1 Effect of electrodialysis voltage on desalination of soy sauce

随着电压的增加,60 min内脱盐率随着电压的增加而增加,这是由电渗析原理决定的,电渗析动力来源于电场力,随着压力的增加,会加速离子的迁移,从而达到快速的脱盐率[12]。由于酱油中AN含量是考察酱油品质的重要品质,在膜极限电压范围内,还需要对脱盐率和AN损失率进行综合考虑。在电压超过18 V时,AN损失率明显增加,这是由于淡室与浓室存在浓差,部分氨基酸会带上电荷,较高电压会增加迁移,造成较高的AN损失率。综合考虑AN损失率及脱盐率,18 V为该均相膜脱盐最佳电压。

2.1.2 脱盐过程讨论

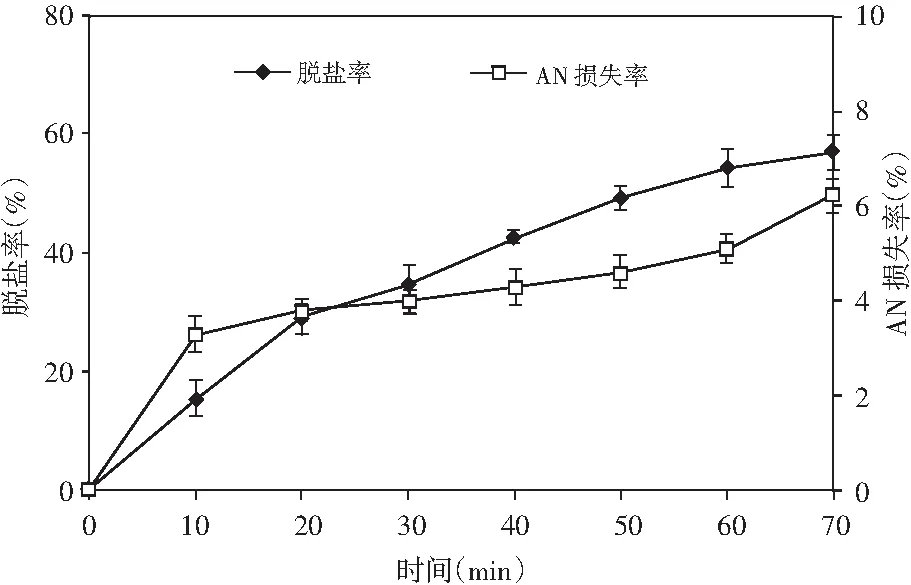

采用恒压模式,电压18 V,对10 L酱油进行脱盐,见图2。

在脱盐进行30 min时,脱盐率为34.9%时,酱油原盐含量为18.4%时,即脱盐30 min左右得到含盐量为12%的薄盐品质酱油。在脱盐进行60 min时,脱盐率为54.2%,得到含盐量约9%的减盐品质酱油。

图2 电渗析对酱油脱盐过程的曲线图Fig.2 The curves of electrodialysis on the desalination process of soy sauce

从脱盐率的趋势来看,在脱盐的前20 min,脱盐率增加的趋势明显,在30~60 min趋势趋向于平缓,在后期脱盐率趋向于平稳。前期淡室导电离子较多,随着脱盐过程进行,浓室中盐含量不断富积,离子迁移速度逐渐减小。

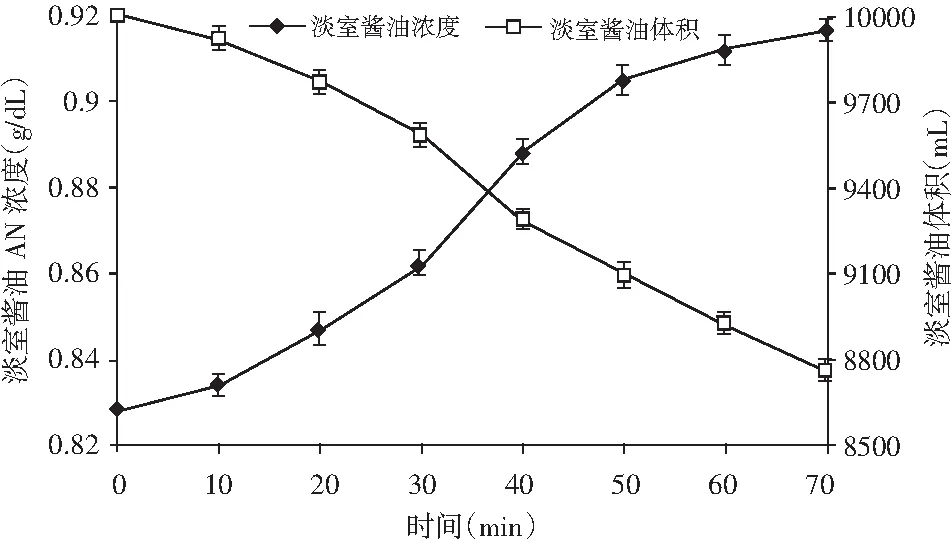

在脱盐过程中,可以发现在脱盐前期,AN损失率较稳定,到后期,AN损失率幅度增加。这是由于运行后期,酱油中部分氨基酸会在电场作用下带上正电或负电,透过膜层,造成AN损失较多。另一方面,随着脱盐过程进行,淡室中的水不断以“水合离子”发生迁移,体积不断减小,导致淡室中虽然存在AN损失,但是淡室中AN浓度不断增加,浓度差使AN渗透漏过膜进入浓室。在脱盐至12%、9%时,体积损失率分别为4.2%、10.8%,淡室酱油AN浓度分别为0.862,0.912 g/dL,而酱油品质的重要指标之一是AN浓度[13],通过电渗析脱盐的同时也起到了提高酱油AN含量的效果。

电渗析过程室酱油AN浓度和体积变化见图3。

图3 电渗析过程淡室酱油AN浓度和体积变化图Fig.3 Changes of AN concentration and volume in light room soy sauce during electrodialysis

2.2 纳滤工艺条件对酱油脱盐的影响

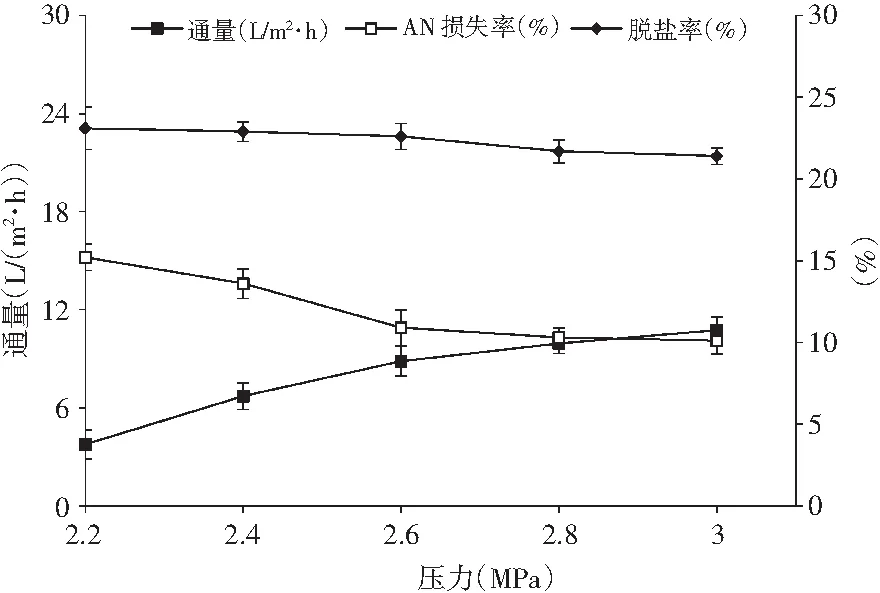

2.2.1 压力对脱盐过程的影响

压力作为纳滤分离的推动力,直接影响纳滤工艺对酱油脱盐的工业化应用。考察2.4~3.0 MPa不同梯度压力对酱油纳滤脱盐的效果,以期得到合适的压力操作参数,为应用提供设计参数。

图4 纳滤过程中不同压力对酱油脱盐的影响Fig.4 Effect of different pressures on desalination of soy sauce during nanofiltration process

由图4可知,随着操作压力的增加,AN损失率降低,通量却呈现增大趋势,脱盐率没有明显变化,这是由于纳滤膜对于氯化钠为负截留,且扩散系数较大,故增加压力对于脱盐率影响不明显。综合考虑AN损失率、通量发现操作压力为2.6 MPa时,通量为8.84 L/(m2·h),且AN损失率较低。

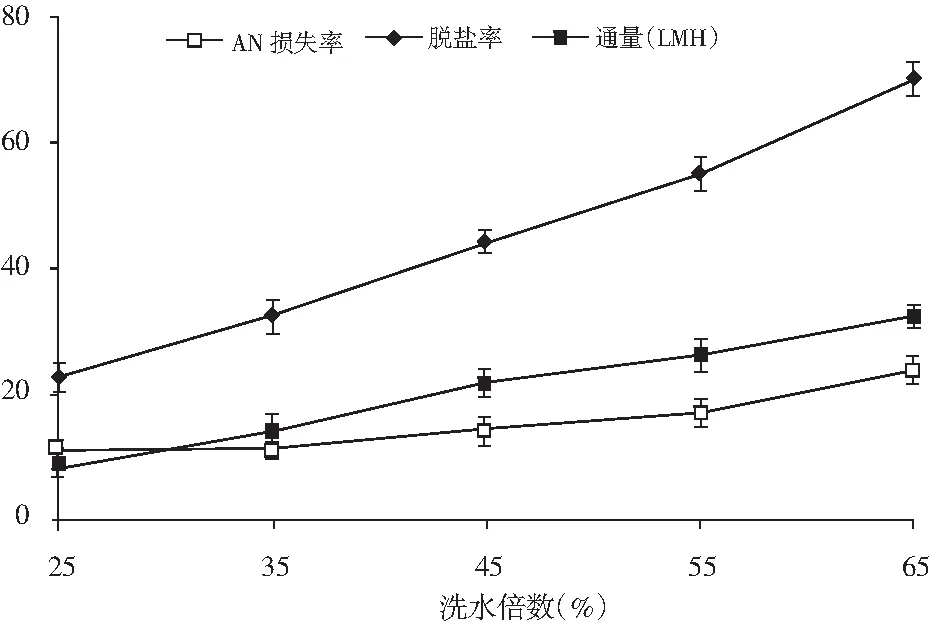

2.2.2 洗水倍数对脱盐过程的影响

由于酱油中盐分的主要成分为NaCl,而纳滤膜对NaCl截留率较低,故可以采用纳滤进行脱盐。同时由于酱油可溶性物质含量为34.6,且盐含量较高,直接加压通量低且能耗高。可以通过加入不同倍数洗水对酱油中的NaCl进行脱除,以达到合适的盐含量。

试验采用操作压力2.6 MPa,加入不同倍数洗水,对AN损失率、脱盐率及通量的影响见图5。

图5 纳滤过程中不同倍数的洗水对酱油脱盐的影响Fig.5 Effect of washing water with different times in nanofiltration process on desalination of soy sauce

随着洗水倍数的增加,AN损失率、脱盐率、通量皆呈现正相关增长趋势。当加入35%洗水时,平均通量14.2 L/(m2·h),脱盐率达到32.4%,含盐量达到薄盐要求,AN损失率为11.5%。当加入55%洗水时,平均通量为26.4 L/(m2·h),脱盐率达到55.2%,含盐量达到少盐要求,AN损失率为17.1%。

由于酱油中含有有机物,长时间运行膜层会不断污染,需要通过清洗恢复。分别经过pH 11的NaOH清洗60 min后,再利用pH 3的柠檬酸清洗15 min通量恢复100%,清洗后有机膜用4 g/L MgSO4·7H2O表征,截留率维持在96%。

2.3 电渗析与纳滤对酱油脱盐工艺分析

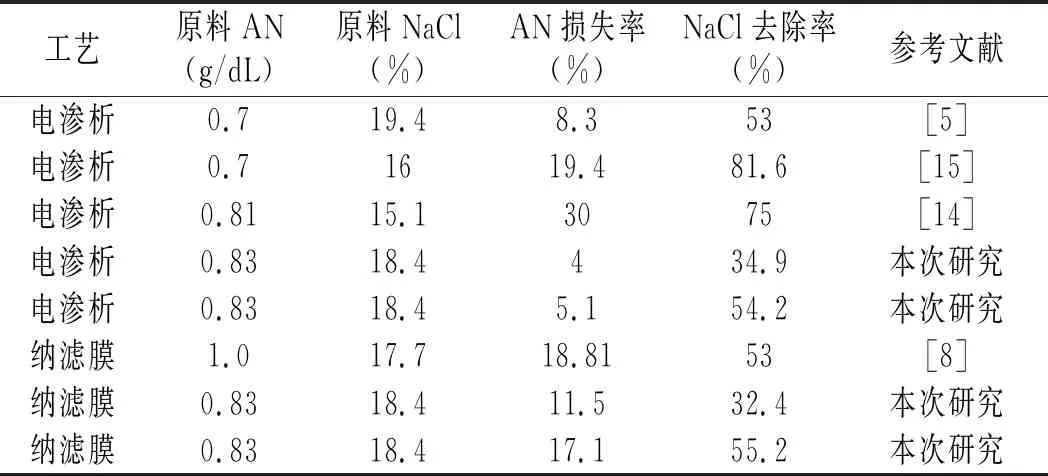

对目前文献报道中的电渗析及纳滤酱油脱盐工艺进行总结,见表1。

表1 不同文献报道中电渗析及纳滤 对酱油脱盐效果的对比Table 1 Comparison of desalination effect of electrodialysis and nanofiltration in different literature reports

从AN损失率来看,电渗析工艺对于AN损失较低,效果要优于纳滤膜工艺。随着膜更新换代,通过电渗析与纳滤膜脱盐试验,AN损失率明显低于之前文献报道的,本次研究电渗析的AN损失率控制在10%以内,在脱盐率接近的情况下,比刘贤杰文献报道中的8.3% AN损失率更低,只有5.1%,极大程度也保留了有效物质,且由于淡室酱油中水体积减少,提高了酱油AN含量,提高了酱油品质。

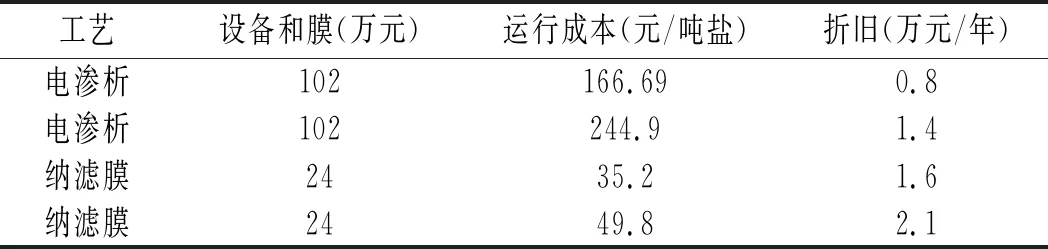

对于本次研究中脱盐至12%、9%的电渗析,纳滤膜进行成本核算,以1 t/h,每天20 h,每年330天进行计算。

表2 电渗析及纳滤工艺酱油脱盐成本对比Table 2 Comparison of desalting cost of soy sauce by electrodialysis and nanofiltration

由表2可知,电渗析设备前期投入低,电渗析酱油脱盐至12%、9%,每吨脱盐费用分别为166.69,244.9元。纳滤膜脱盐工艺投资低,纳滤膜酱油脱盐至12%、9%,每吨脱盐能耗分别为35.2,49.8元。从追求酱油品质来看,电渗析工艺脱盐最佳,从节约成本来看,则纳滤膜脱盐工艺最佳。

3 结论

经过不同梯度电压对酱油进行脱盐,选出18 V为该均相膜脱盐最佳电压。电渗析脱盐至12%、9%时,AN损失率分别为4%、5.1%,淡室酱油AN浓度分别为0.862,0.912 g/dL,原酱油浓度为0.83 g/dL,一定程度上提高了酱油AN浓度,提高了酱油品质。

纳滤对酱油的脱盐工艺,综合考虑确定最佳操作压力为2.6 MPa时,通量为8.84 L/(m2·h),且AN损失率较低。当加入35%洗水时,平均通量14.2 L/(m2·h),AN损失率为11.5%,脱盐达到薄盐要求。当加入55%洗水时,平均通量26.4 L/(m2·h),AN损失率为17.1%,脱盐达到少盐要求。

经过与之前文献对比,以及本次纳滤与电渗析工艺对比确定:本次试验效果优于之前文献,电渗析脱盐效果优于纳滤,不仅最大程度保留了有效物质,还在一定程度上提高了酱油AN浓度。考虑脱盐效果,电渗析酱油脱盐工艺更佳,若考虑成本投资,则纳滤膜脱盐工艺更经济性,为企业不同目标提供了不同方案。