双端封往复式高速枕包机结构的设计与优化

2020-03-02林潘忠杨建月

林潘忠,杨建月,张 洁

(1.温州职业技术学院 机械工程系,浙江 温州 325035;2.瑞安市海创机械有限公司,浙江 温州 325207)

0 引言

枕式包装机(枕包机)主要适用于医药、食品、日化、化妆品、电子等行业中小型块状物的包装[1],可完成物料送料、包装、封口等一系列动作。温州瑞安作为中国制药包装机械生产和研发的集中地,有多家枕包机生产单位,发展状况具有代表性。近年来随着国内包装机械研究的不断深入,枕包机技术取得了一系列的提升,国内产品逐渐有替代国外同类产品的趋势。不过,目前国内大部分企业枕包机的关键核心技术主要靠对国外相关产品进行消化吸收,机械方面做得很精巧,但控制和工艺方面有待提高,智能化程度和生产效率还普遍较低。随着消费者对包装质量要求的不断提高,市场对国产枕包机的运行速度、包装质量和效率都提出了更高的要求,提高枕式包装机的包装速度和精度成为技术开发的重点[2]。

在包装速度方面,目前国外的枕包机包装速度早已突破300包/min,而国内90%以上的外包联动线整体速度低于240包/min,其主要原因就是枕包环节制约了整体速度。就复合膜而言,在一定热封温度下,薄膜从常温开始升温再到完全热封为止,用时不会改变。目前单封装切断机构(即封切机构)对已装有物品的包装膜同时进行热封、切断,为一道工序设置,枕包机运行速度提高会造成热封时间缩短,导致包装封合不牢固。为保证热封效果,只能控制设备运行速度,导致设备速度无法进一步提升,生产效率较低。在控制系统方面,大部分自动枕包机都采用三伺服控制系统[3],部分国内枕包机采用运动控制器代替PLC控制,从而提高控制精度。总体来说,通过提升控制系统可有效提高包装精度,但提升包装速度有一定难度,需要在包装机机械结构和工艺流程方面寻求突破。本文对某型号枕包机工艺流程进行优化并进行样机试制,重点研究双端封往复式封切组,设备在原有端封热封切组件前再增加了一道端封预热封机构,对同一处薄膜进行两次封合,以期在保证热封效果的前提下,提高整机运行速度。

1 枕包机总体机械结构设计

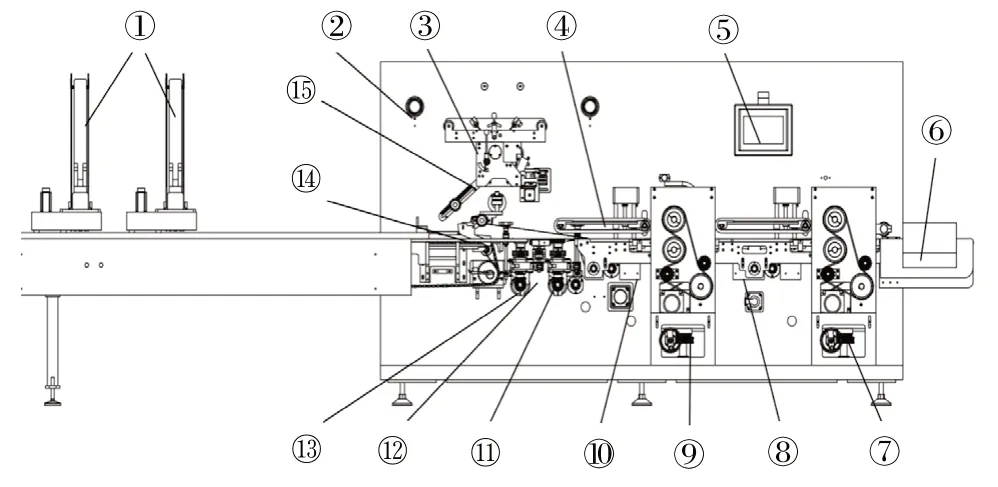

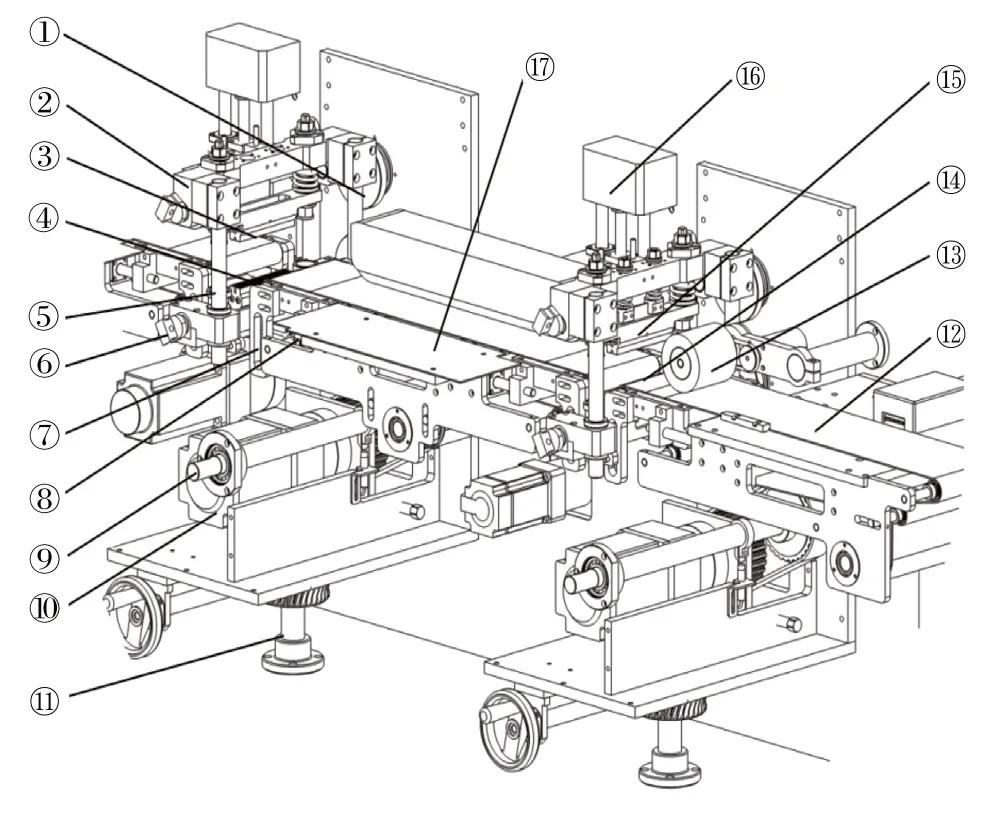

枕包机是以复合膜为主要包装材料,对食品、药品等进行包装的智能设备。研究的双端封往复式高速枕包机的机械结构如图1所示,主要由送料装置、放膜装置、输送装置、预热封装置和封切装置等机构组成。

其主要包装工艺流程为:加料——补料——送料——物料异常检测——膜成型制袋——物料入袋——中封——一次排气——端封预热封——二次排气——端封热封切——异常品剔除——成品输出。装有物料的包装膜首先经过预热封装置的上封刀与下封刀之间,进行第一道预先热封处理;然后进入热封切装置的上封刀与下封刀之间进行第二道热封,并由切刀进行切断处理。通过两次热封切,使含有物料的包装袋经过二次热封,封合得更加牢固可靠,包装效果良好,保证了包装袋的包装质量。

图1 枕式包装机机械结构

2 双端封封切结构设计与优化

2.1 现有往复式封切装置结构分析

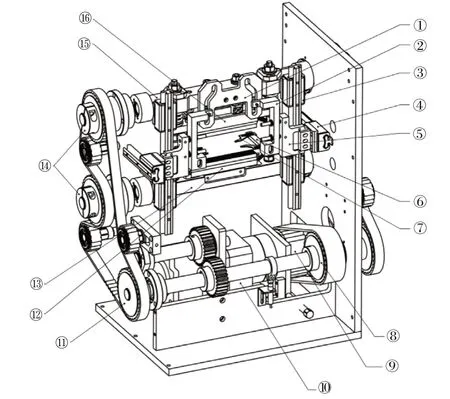

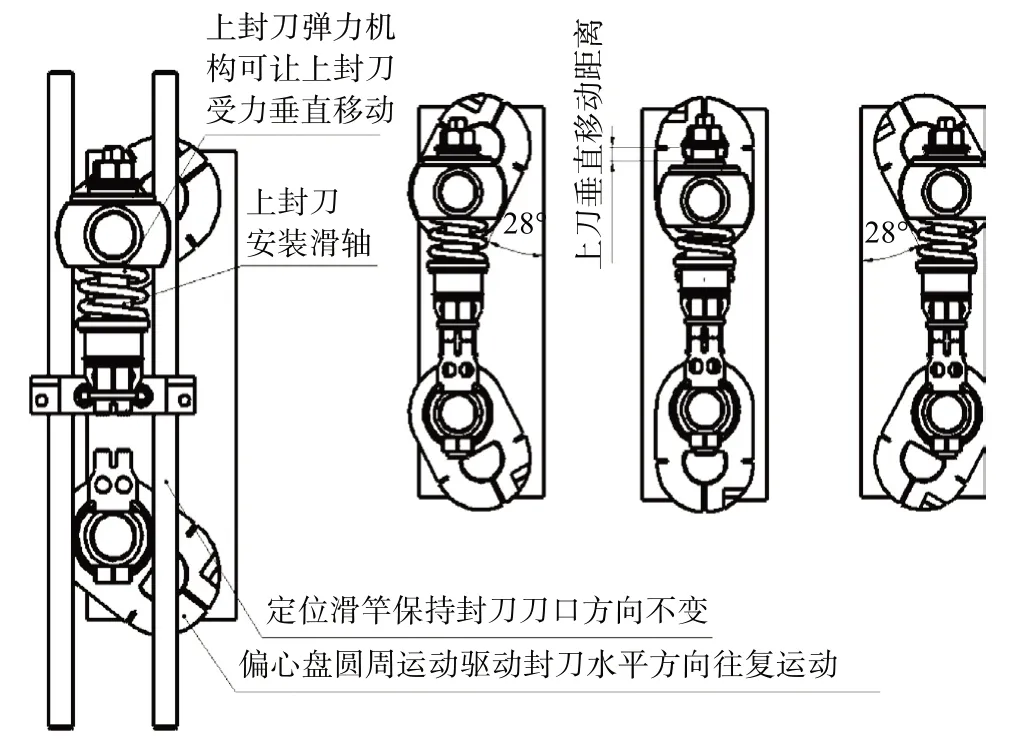

目前的往复式封切装置结构如图2所示,由端封主电机带动刀轴带轮转动,进而带动上下刀轴和上下封刀做往复式运动,包装膜进入封切区域时,上、下封刀接触,完成热封和封切的动作,为了保证封切效果,上下封刀接触后会随着包装膜前行一段距离,以增加热封时间。

2.2 封切装置结构优化

图2 往复式封切装置结构

图3 现有封切装置结构

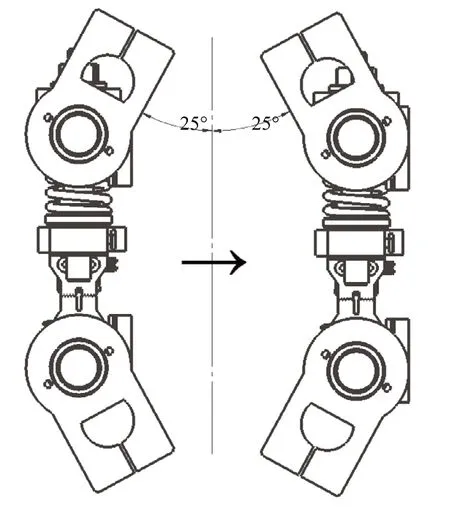

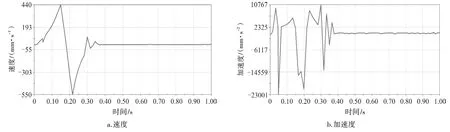

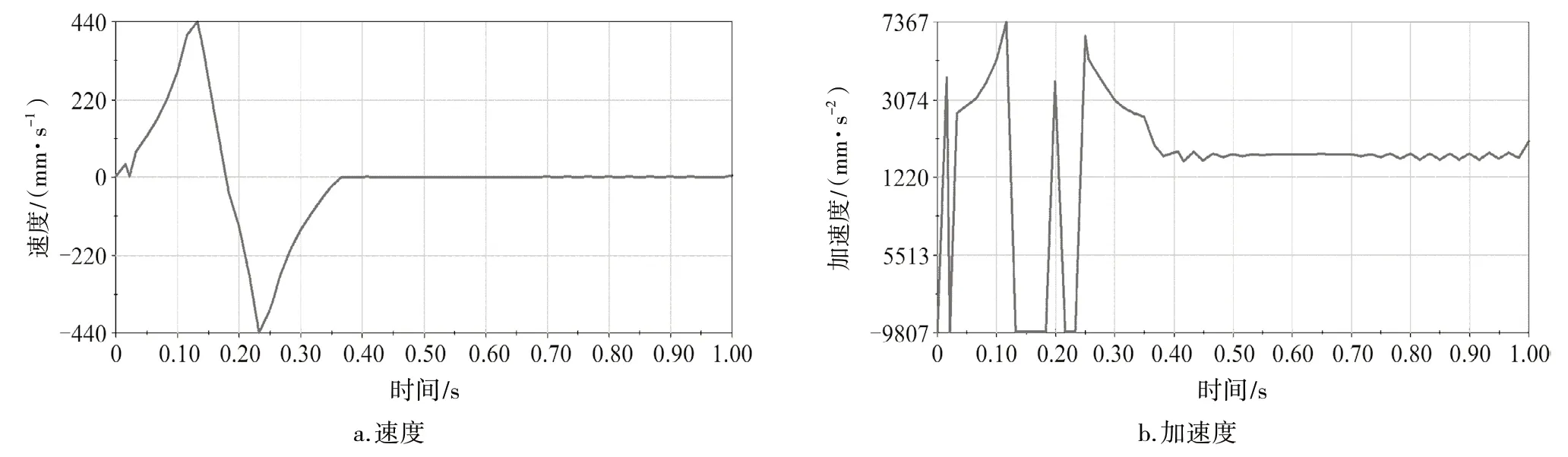

现有往复枕包机上的封切装置结构如图3 所示。往复式封切采用的是电子凸轮[4]的控制模式,由于在两封刀接触的50°左右的时间里,封刀处于等速区间内,即封刀运行速度与送膜速度相等,其运行速度较慢。其余310°空行程过程中,封刀处于加速状态,运行速度快,尤其是在高速的快慢交替运行过程中,大回转半径导致极大的惯性,从而引起封切装置抖动并伴随着噪音。利用SolidWorks软件对电子凸轮曲线建模,并通过仿真得到凸轮的运动速度和加速度曲线,如图4所示,最大加速度达10.7 m/s2。另外,大角度的加速区间对驱动力有较大的要求,需选用大功率电机,增加成本。

针对现有设备高速运行时震动强、噪音大等问题,对往复式封切装置进行优化设计,改进后结构如图5所示。通过SolidWorks软件对改进后电子凸轮曲线建模,得到凸轮的运动速度和加速度曲线,如图6所示,改进后凸轮的最大速度基本不变,而最大加速度降低至7.36 m/s2,降低了31.2%。通过降低封刀回转半径减小回转时的惯性,并将同步运行区间从50°提高至56°,让加减速运动的速度曲线趋于平稳,从而降低设备高速运行时的震动。同时,每一周期的有效热封角度为56°,并且有效接触长度为整把封刀宽度,使热封效果大大提高。通过这些改进,可有效解决设备高速运行时震动强、噪音大等问题,使设备机械运行速度上限从200 包/min提升到350 包/min成为可能。

图4 现有凸轮运动曲线

2.3 横封机构优化

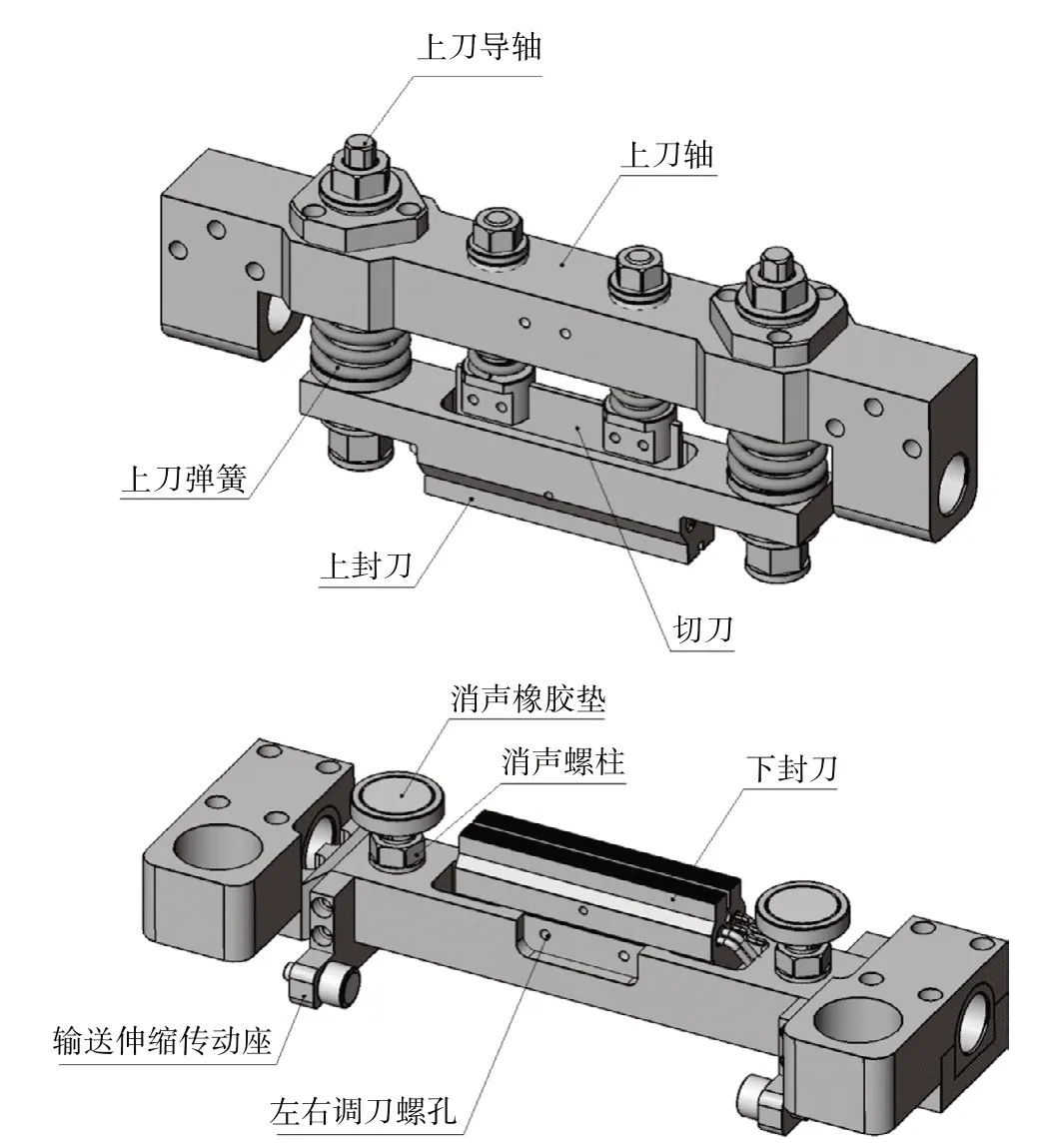

封切机构中往复式横封结构是封切的具体执行机构,如图7 所示。在下封刀上配有缓冲弹簧,在上下刀啮合时,通过弹簧压缩来获取一段水平热封时间,适合各种包装材料,增加了热封时间,提高了封口质量,不同于气动切刀,该设计采用了机械伸缩式切刀,不管设备运行速度多少,切刀都能保证正常运行。另外上下刀轴采用了分体式设计,使得更换配件更加方便快捷。

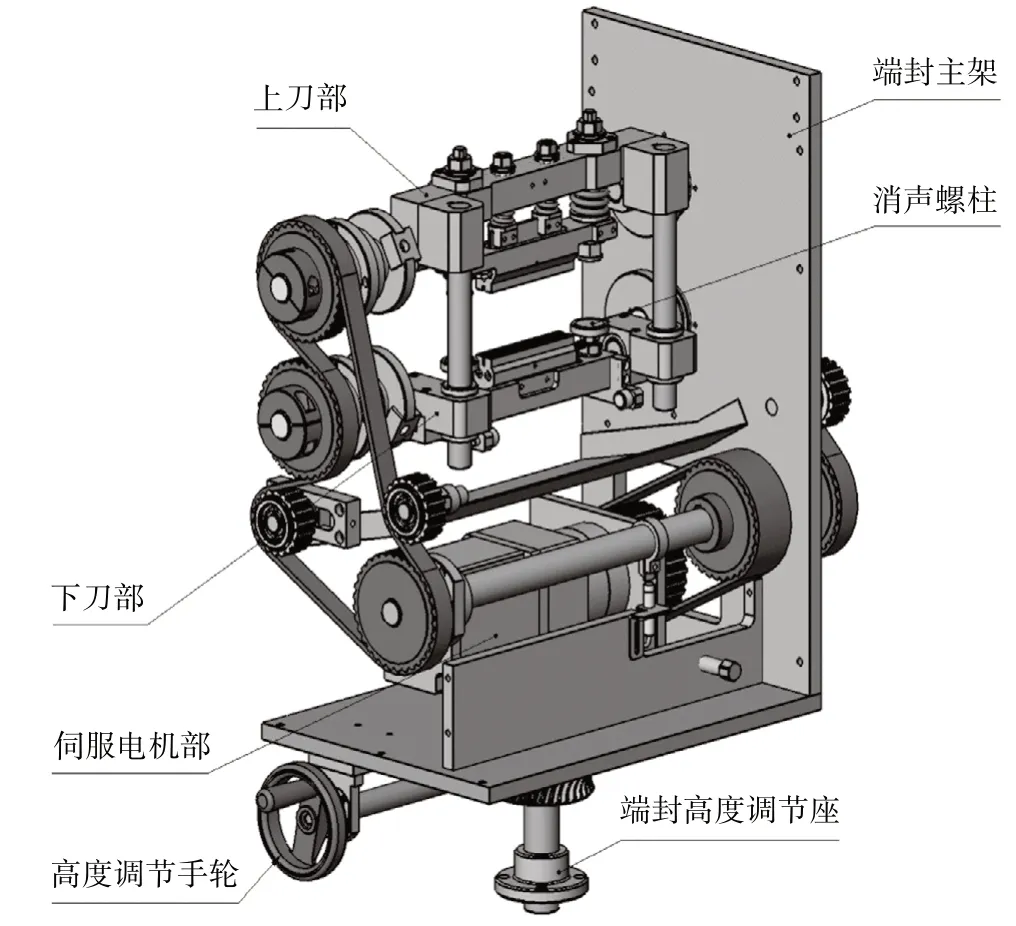

改进后的封切结构总体三维图如图8所示,设计有端封高度调节,用于调节封刀与包装产品中心高度,通过转动蜗杆手轮进行调节,以下刀最高点高于包装产品中心2~5 mm为佳。

图5 改进后封切装置结构

图6 改进后凸轮运动曲线

图7 上下封刀结构

图8 改进后的封切结构

一般来说,影响复合膜热封性能的主要因素包 括热封温度、有效热封时间和复合膜自身厚度等。目前的往复式封切机构对包装膜的热封和切断一般是同一道工序,即在封切机构中先完成热封,随即进行切断。由于复合膜热封用时是不会改变的,而温度过高会将复合膜外层融化掉,故不能单纯靠提高温度来提升热封效果。因此热封与切断处于同一时间,热封时间有限,为保证热封效果,只能控制设备运行速度,导致设备速度无法进一步提升。

在现有设备的基础上了新增端封预热封功能,如图9 所示,第一道端封为预热封作用,无纹路、无切断功能,并在一道预热封装置与二道热封切装置之间处装有过渡输送装置,第二道端封为正常封切,在第一道预热封的基础上再进行一次热封并切断,保证了封装效果,有利于提高生产效率。

图9 双端封同步封切结构

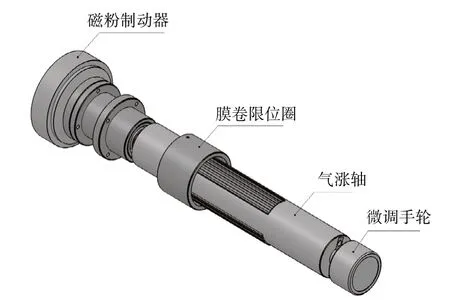

2.4 恒张力放卷装置

在枕包机的生产过程中,卷材放卷张力对产品的质量有着至关重要的影响,高速枕包机生产尤其如此。张力控制[5-6]的稳定与否直接关系到分切产品的质量,若张力过大,会造成复合膜的拉伸变形;张力过小,原料在运行中会产生漂移现象,成品包装膜会起皱,影响产品质量。在包装速度较低时,只有一组封切装置,放卷张力对包装质量影响有限,在承膜辊后方一般配备有摩擦轮刹车或者磁粉制动器,如图10 所示。在设备生产过程中,由于膜卷的直径会随着生产时间逐渐变小,导致包装一个等长的物料时,膜卷转动的角度会发生较大变化,又因为上述两种刹车方式输出扭矩为一个恒定力,导致复合膜在输送时张力会发生较大变化,尤其是在高速运行的情况下,张力的变化会导致两次封切难以处于同一位置,从而影响产品质量。

图10 磁粉制动式放卷装置

图11 伺服制动式恒张力放劵装置

针对上述问题,基于恒张力控制技术[7-8],在承膜辊后方直接配备一个伺服电机与承膜辊相连,如图11 所示。该伺服电机输出一个反向力矩,该力矩与中封电机力矩相配合,当中封电机力矩发生变化时,该反向力矩会做出相应变化,以保证中封电机力矩处于一个稳定的数值,即在放卷的过程中使复合膜承受最佳张力,且自始至终保持不变。该张力控制系统能够持久地控制复合膜在设备上输送时的张力,无论机器是加速、减速或匀速,即使在紧急停机情况下,也有能力保证产品质量。

2.5 样机测试

在实验室阶段研制出双端封往复式高速枕式包装机样机,如图12 所示。样机测试结果显示设备高速运行时震动和噪音大大降低,在速度方面,板式药品枕式包装的最高稳定速度可达300包/min。

图12 枕包机样机

3 结论

在现有枕包机单封切的基础上增加一套端封预热封装置,以提升每次包装的有效热封时间。通过对往复式封切装置的结构进行优化设计,降低封刀回转半径,减小加速区间角度,优化封刀模块,解决了设备高速运行时震动强、噪音大等问题,将设备机械运行速度上限从280 包/min提升到300 包/min。同时采用伺服电机控制恒张力放卷装置,解决了由于复合膜拉伸率因素导致的各项问题,提高了枕式包装机的包装精度。