核电钢制安全壳SA738 Gr.B搭接接头裂纹成因分析

2020-03-01刘丽丽张伟栋王德军党文智郭彦辉

刘丽丽, 张伟栋, 王德军, 党文智, 郭彦辉

(1.中国核工业二三建设有限公司,北京 101300;2.生态环境部,北京 100006;3.生态环境部核与辐射安全中心,北京 102401)

0 前言

国内某大型先进压水堆核电站钢制安全壳直径43 m,高度73.6 m,壳体材质SA738 Gr.B低合金钢,各类型焊缝总长度约2 300 m。为了提高焊接效率,保证焊接质量,缩短钢制安全壳的建造周期,采用高效、先进的自动焊接技术是必然选择[1]。自动气体保护电弧焊由于具有精确可控的焊接速度、焊接电流、电弧电压及高熔敷率,被广泛应用于压力容器的建造[2]。然而,核电站钢制安全壳的焊缝结构复杂,施焊空间以及焊接设备尺寸与重量等条件限制,焊条电弧焊作为补充焊接方法不可或缺[3]。上述钢制安全壳在建造过程中存在自动GMAW与SMAW在焊接方向上的纵向搭接接头,在1∶1模拟件焊接过程中出现了“异种焊接方法”纵向搭接接头开裂问题。目前,有关“异种焊接方法”接头开裂的研究主要是针对焊接返修形成的“堆焊焊缝”界面开裂[4-5],对于异种焊接方法搭接接头裂纹产生原因分析鲜有报道。

文中以某核电站钢制安全壳模拟焊接建造过程中,自动GMAW和SMAW纵向搭接接头裂纹为研究对象,采用相控阵超声无损检测技术(Phase array ultra-sonic testing, PAUT)对裂纹进行定量表征,反演裂纹发源位置,然后对裂纹发源位置的焊缝热影响区(HAZ),特别是热影响区粗晶区进行光学显微金相(OM)观察和电子背散射衍射(EBSD)显微组织分析,开展显微硬度、室温拉伸和冲击力学性能试验,采用扫描电镜(SEM)对拉伸和冲击断口形貌进行观察,分析搭接接头裂纹产生机理,为防止此类裂纹产生提供一定的数据支持。

1 裂纹描述与试验方法

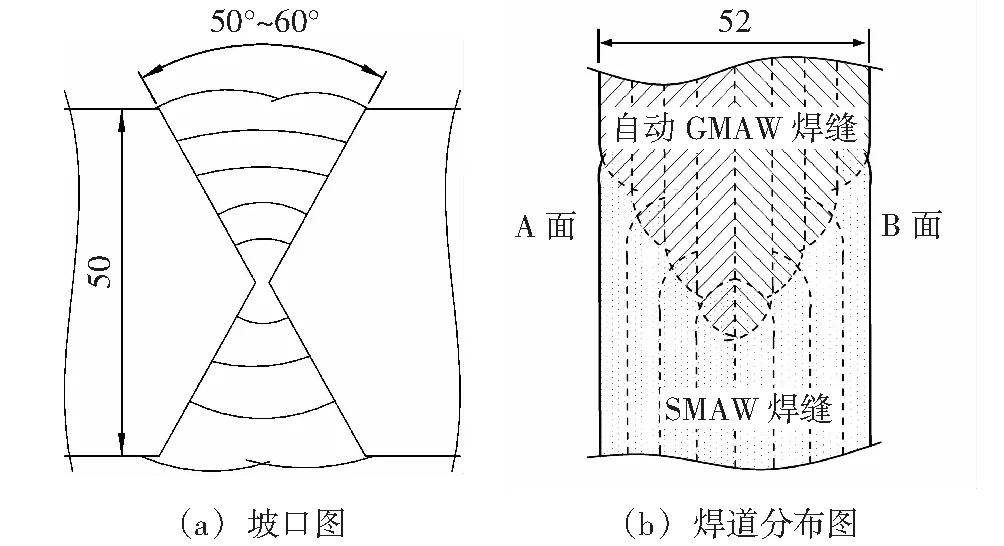

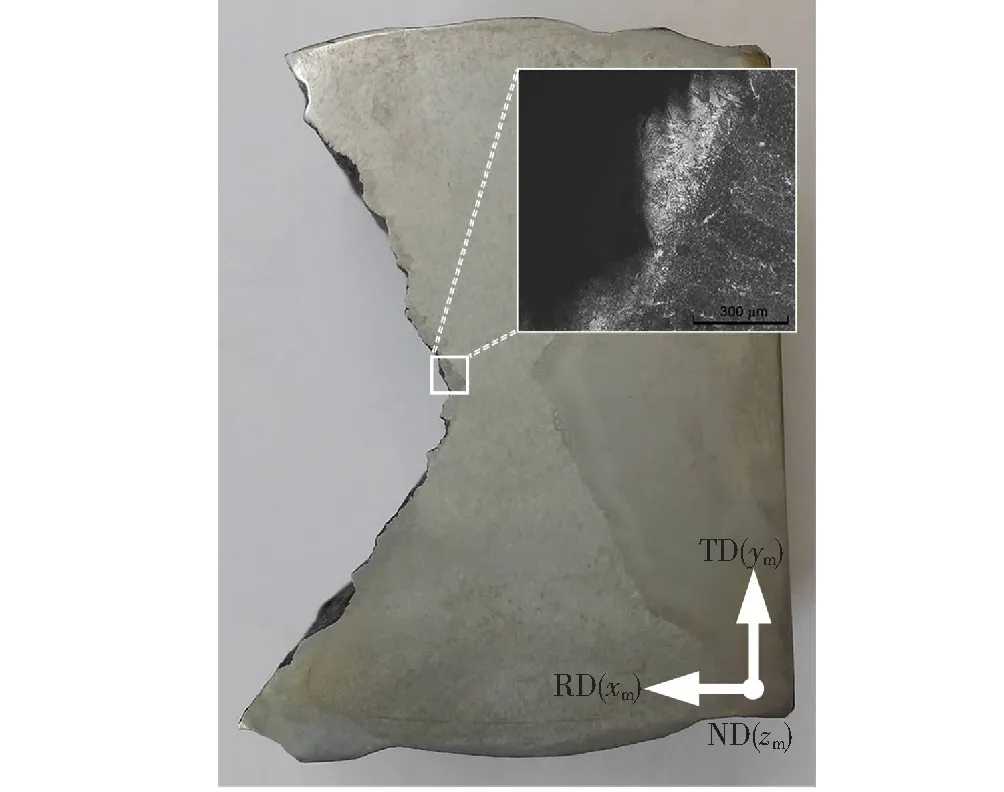

该试验研究对象是截取自1∶1模拟件制作过程中裂纹试板,如图1所示。材料牌号SA738 Gr.B,试板厚度52 mm,其化学成分见表1。试板正反面标记A,B面,裂纹位于焊缝热影响区,沿焊接长度方向扩展,A面裂纹长度约140 mm,B面裂纹长度约70 mm。图2是坡口正视图和搭接接头焊道分布示意图。焊接位置为立向上焊接,上部是自动GMAW焊缝,下部是SMAW焊缝。首先采用自动GMAW焊接试板上部,焊接完成,打磨起弧位置,采用SMAW立向上焊接试板下半部,焊接参数见表2。试板预热温度不小于100 ℃,最大层间温度200 ℃。自动GMAW保护气体为80% CO2+20%Ar,气体流量30~45 L/min,焊丝规格φ2.0 mm,熔滴过渡方式为喷射过渡。SMAW用焊条规格为φ3.2 mm,2种焊材主要化学成分见表1。

图1 钢制安全壳自动GMAW与SMAW搭接接头裂纹

表1 母材与焊材主要化学成分(质量分数,%)

图2 坡口与搭接接头焊道分布图

PAUT利用阵列晶片对超声精确聚焦,不仅可以发现焊缝中缺陷,还可以对缺陷的形状、长度、深度进行定量检测[6-7]。采用PAUT技术对裂纹深度和长度进行定量测量,通过测量数据重构裂纹在焊缝中的分布,从而反演裂纹的发源位置。文中PAUT检测采用32线阵5 MHz探头,扫查方式为S扫查、B扫查,结果如图3所示。图3a是裂纹在试板厚度方向上的S扫查结果,图中深色部分表示裂纹。从图中可以看出,扫查位置的裂纹在全厚度方向上呈贯穿性开裂。图3b是裂纹长度方向的B扫查结果,聚焦深度距离A面25.2 mm,此深度裂纹总长133.2 mm。如图3c所示,综合S扫查和B扫查结果,利用三维绘图软件重构裂纹在焊缝内的分布,深色区域表示裂纹,裂纹主要分布在焊缝热影响区,沿裂纹尖端逆向反演,可以判断裂纹发源于自动GMAW和SMAW搭接接头根部焊道热影响区。

表2 焊接工艺参数

对于低合金钢而言,一般热影响区的粗晶区是组织性能劣化最为严重的区域,因此,切取搭接接头试样,对其热影响区粗晶区(CGHAZ)进行显微组织观察。试样经过砂纸机械研磨、抛光后,用4%(体积分数)硝酸酒精溶液进行腐蚀,进行OM显微组织观察。EBSD分析试样首先按照光学显微组织分析试样制作并腐蚀,然后采用机械振动抛光去除腐蚀应力,抛光剂为0.05 μm Al2O3,抛光时间1 h,EBSD试验加速电压20 kV,样品倾斜角度70°,扫描步长2 μm,扫描区域450 μm ×350 μm。样品坐标系CS0(RD-TDND)与EBSD坐标系CSm(xm-ym-zm)一致。

在热影响区粗晶区切取试样,开展显微硬度测试、室温拉伸与冲击试验。热影响区试样切取位置参考NB 20004—2011标准规定,热影响区粗晶区尽可能处于试样的中间部位,如图4所示。拉伸试样取在焊缝根部,取2件,冲击试样在根部和上部各取3件。显微硬度采用维氏硬度,载荷300 g,保持时间10 s。拉伸试验依照ASTM E8标准实施,拉伸速率2 mm/min。冲击试验采用10 mm×10 mm×55 mm的标准Charpy-V形缺口试样。拉伸和冲击试验后,利用扫描电镜对断口形貌进行观察。

图4 拉伸、冲击试样切取位置示意图

2 试验结果与分析

2.1 显微组织分析

图5是搭接接头裂纹位置的宏观金相,裂纹沿HAZ在厚度方向贯穿开裂,局部微观金相显示失效区域位于HAZ的粗晶区。图6是SMAW与自动GMAW焊缝形貌。图7是SMAW与自动GMAW接头横截面的宏观金相,母材、热影响区和焊缝界限清晰,SMAW的HAZ边缘形状不规则,这是因为与自动GMAW相比,手工焊接操作稳定性较差。自动GMAW的HAZ宽度略小于SMAW热影响区宽度,因为在焊接过程中,自动焊的连续摆动方式及两侧停留时间精确可控,而手工焊的两侧停留位置及时间不可控,导致了2个试样焊热影响区宽度及形状的差异。图7b和图7d是取样位置CGHAZ上部显微金相照片,相比自动GMAW焊接,SMAW的CGHAZ组织粗大且有更多的碳化物析出。图7c和图7d是取样位置CGHAZ根部显微金相照片,自动GMAW中铁素体和贝氏体组织分布均匀性要优于SMAW。不同焊接方法上部与根部CGHAZ的显微组织类型与特征见表3。组织类型与形态差异和不同焊接方法的热输入有关,自动焊GMAW的热输入较大,大热输入回火焊道使其CGHAZ热影响区峰值温度较高,组织得到充分的回火细化[8]。

图5 搭接接头接头横截面宏观金相

图6 SMAW与自动GMAW焊缝

图7 SMAW与自动GMAW焊缝显微组织

表3 CGHAZ显微组织类型与特征

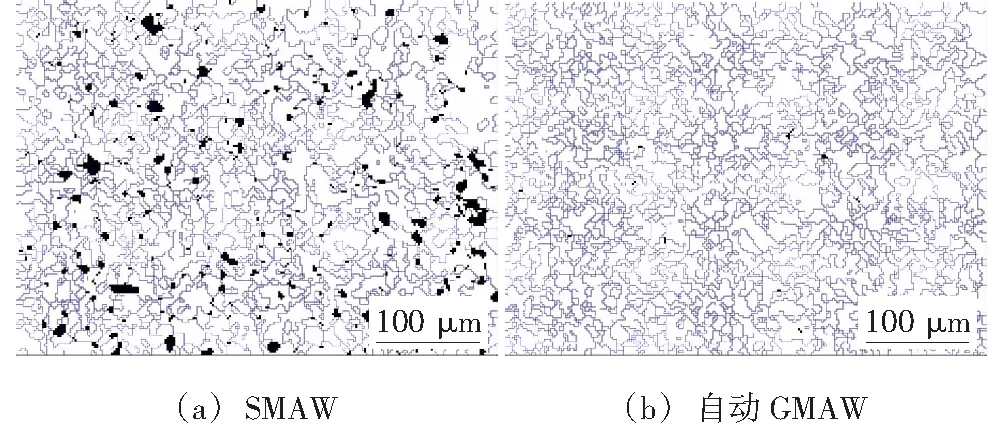

图8是EBSD分析的SMAW与自动焊GMAW根部CGHAZ的相成分和晶界角分布图。图中白色背景表示铁素体相,黑色表示渗碳体,黑色网络线表示大于30°的晶界分布(大角度晶界HAB)。根部CGHAZ的渗碳体含量,SMAW约为10.3% (体积分数),自动焊GMAW约为2.9%(体积分数)。渗碳体含量的不同是因为在焊接过程中,SMAW熔池被焊渣覆盖,在保护熔池不被氧化的同时降低了HAZ的冷却速度,导致渗碳体有充分的时间析出[9-10]。图8所示的SMAW粗晶区大角度晶界被渗碳体打断,连续性较差,而自动GMAW粗晶区大角度晶界分布均匀,网格较小,连续性较好。大角度晶界的分布差异也与回火焊道有关,大热输入自动GMAW焊道的回火焊道使得热影响区的峰值温度较高,有助于大角度晶界分布均匀化。

图8 SMAW与自动GMAW根部CGHAZ大角度晶界与物相分布

2.2 显微硬度

图9是SMAW与自动GMAW的显微硬度测试结果。测试区域包括焊道的焊缝区、粗晶区及再结晶区,3个区域的根部和上部。每个区域测量3个数据点,每个测量点间距约0.5 mm。如图9所示,不同焊接方法粗晶区显微硬度最大,焊缝区次之,再结晶区最小。粗晶区显微硬度增加的主要原因是晶粒粗大,且有大量贝氏体组织[11]生成。自动GMAW的根部和上部显微硬度值近似,但是SMAW的根部显微硬度值明显高于其上部的显微硬度。在根部,自动GMAW的CGHAZ平均硬度为240 HV2.94,小于SMAW平均硬度270 HV2.94,这是因为SMAW粗晶区内存在贝氏体交叉网状结构及大量渗碳体导致其位错滑移阻力增大[12],显微硬度值高。

图9 显微硬度测试结果

2.3 拉伸性能

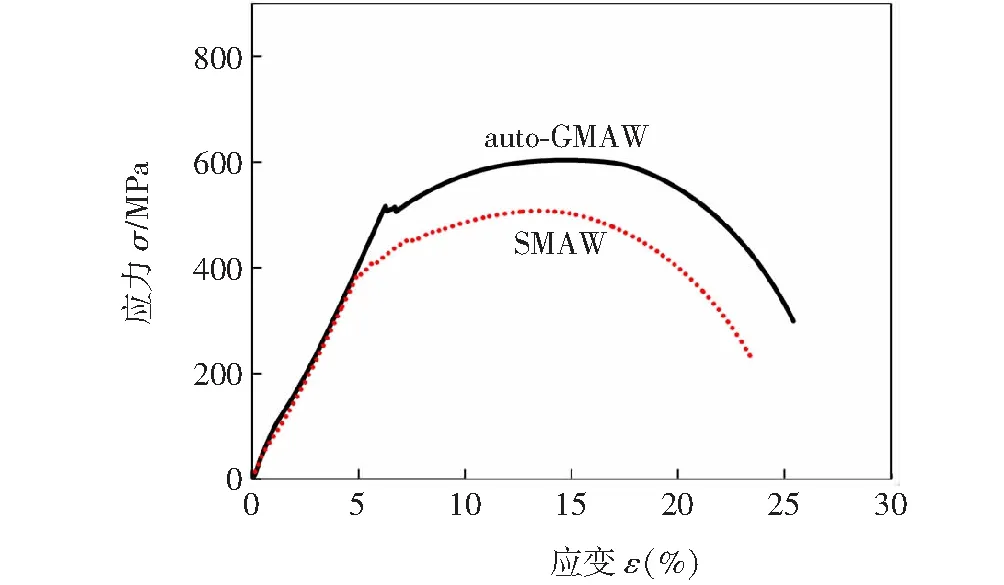

图10是自动GMAW与SMAW根部焊道CGHAZ室温拉伸σ-ε曲线。自动GMAW粗晶区的最大拉伸强度和屈服强度分别为610 MPa和530 MPa,SMAW的最大抗拉强度和屈服强度分别为550 MPa和460 MPa。2条σ-ε曲线均具有合金钢应变过程的典型特征:弹性变形、屈服和加工硬化3阶段组成。SMAW的σ-ε曲线的屈服变形阶段不明显,自动GMAW的曲线随着应变增大,加工硬化效果明显。自动GMAW的粗晶区晶粒相对SMAW的晶粒尺寸较小,晶界滑移引起的大量位错塞积能够阻止晶界滑移,因此,加工硬化现象明显。

图10 自动GMAW与SMAW热影响区应力-应变曲线

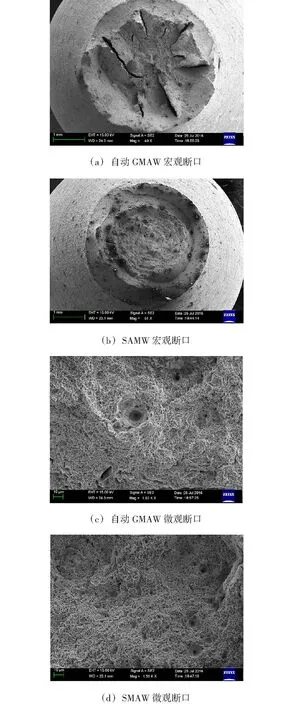

图11是自动GMAW与SMAW焊接接头根部焊道热影响区粗晶区拉伸断口形貌,断裂位置基本位于试样中部。图11a是自动GMAW拉伸宏观断口形貌,由纤维区、放射区和剪切唇区组成,放射区的放射元粗大。图11b是SMAW宏观断口形貌,主要由纤维区和剪切唇区组成,无明显放射区。自动GMAW热影响区粗晶区拉伸断口处粗大的放射元表明拉伸断裂过程中消耗的能量较大,拉伸强度较大。图11c和图11d分别是自动GMAW和SMAW拉伸断口纤维区的微观断口形貌。图11c的韧窝较深,表明其断裂过程中韧性较好。图11d中大尺寸韧窝数量较多,这可能与SMAW粗晶区显微组织中渗碳体含量较多有关,渗碳体做为显微裂纹的形核相,增加了拉伸断裂过程中的形核率,韧窝数量增加。

图11 拉伸断口形貌

2.4 冲击性能

图12是自动GMAW与SMAW热影响区粗晶区的冲击吸收能量柱状图。如图所示,SMAW的冲击吸收能量浮动范围较大,而自动GMAW的冲击吸收能量比较稳定。自动GMAW的上部CGHAZ冲击吸收能量(225 J)小于根部CGHAZ冲击吸收能量(285 J)。SMAW的上部CGHAZ试样冲击吸收能量(268 J)远大于根部CGHAZ冲击吸收能量(173 J)。自动GMAW的根部CGHAZ冲击吸收能量远大于SMAW的根部CGHAZ冲击吸收能量,即自动GMAW根部CGHAZ冲击韧性远优于SMAW根部的CGHAZ。

图12 自动GMAW与SMAW热影响区冲击吸收能量

图13是自动GMAW与SMAW在上部和根部CGHAZ的冲击断口纤维区形貌。图13a是自动GMAW上部CGHAZ断口形貌,由细小的韧窝、撕裂棱和解理面组成,解理面和韧窝交错出现,具有准解理断裂特征,图13b是SMAW上部CGHAZ断口形貌,主要由细小韧窝和撕裂棱组成,细小解理面和韧窝相互分离,有韧性断裂向脆性断裂转化的趋势。图13c是自动GMAW根部CGHAZ断口形貌,断口由大量解理面构成,图13d是SMAW根部CGHAZ断口形貌,断口由尺寸较大的韧窝及分布在大韧窝周围的细小韧窝组成,在大韧窝底部有球状夹杂物,断口形貌具有韧性断裂特征。虽然自动GMAW根部试样冲击断口呈解理状断裂,但是由于其晶粒细小,大角度晶界网络连续,研究认为晶界角大于30°的晶界能够有效阻止冲击裂纹的扩展从而增加材料的冲击韧性[13]。

2.5 讨论分析

自动GMAW焊接方法热输入较大,回火焊道使热影响区粗晶区峰值温度较高,同时采用气体保护,热影响区的冷却速率较快,回火焊道与快速冷却对CGHAZ的晶粒细化有利。SMAW由于熔渣对熔池的保温作用,热影响区温度下降速率较小,导致CGHAZ渗碳体析出量增加以及晶粒长大,而且SMAW粗晶区交错分布的板条状贝氏体会导致晶格不匹配,会在晶界处形成大量空位、位错等晶格缺陷,在相同受力情况下,已存在的空位和位错更易于发生移动和聚集。自动GMAW粗晶区的晶粒细小以及组织结构的均匀性使得其CGHAZ的力学性能优于SMAW粗晶区的力学性能。因此,自动GMAW与SMAW两种焊接方法的焊接热输入和熔池的冷却速度导致CGHAZ峰值温度和冷却速度不同,从而导致显微组织产生差异进而影响CGHAZ的力学性能表现。

图13 冲击断口纤维区形貌

唐识等人[14]在研究钢制安全壳SMAW焊缝裂纹产生原因时认为,焊接残余应力与局部区域的应力集中叠加使裂纹部位残余应力增大,导致热影响区及熔合线脆弱区域开裂,即应力集中导致裂纹的产生。自动GMAW熔池冷却速度要快于熔渣覆盖的SMAW熔池冷却速度,熔池的急剧冷却导致在HAZ范围内存在较大的拉应力。同时,在自动GMAW和SMAW搭接接头中,不仅产生横向焊接残余应力,而且在纵向搭接也存在焊接残余应力,两个方向的应力叠加导致搭接接头的热影响区处产生更大的应力集中。通过上述显微组织与力学性能分析,两种焊接方法的CGHAZ显微组织与力学性能存在较大差异,显微组织差异导致了焊缝存在力学性能失配,而自动GMAW的热影响区的力学性能优于SMAW热影响区,在残余应力作用下,裂纹首先在力学性能较差CGHAZ产生并沿其扩展。

因此,为防止搭接接头焊缝裂纹的产生应降低SMAW焊缝的热输入,提高热影响区粗晶区的冷却速率,减小粗晶区的晶粒长大,减少渗碳体的析出,同时为降低焊接残余应力,建议自动GMAW焊接完成及时进行焊后消应力热处理,并在SMAW焊接完成后再次进行搭接接头的消应力热处理。

3 结论

(1)自动GMAW的根部CGHAZ主要由块状铁素体和细小的贝氏体组成,SMAW的根部CGHAZ主要由板条状贝氏体组成。大热输入回火焊道对于热影响区粗晶区显微组织晶粒细化有利。

(2)SMAW热影响区粗晶区的平均显微硬度值最大,自动GMAW热影响区粗晶的拉伸性能和平均冲击吸收能量高于SMAW粗晶区的拉伸性能和冲击吸收能量。因此,自动GMAW的根部焊道粗晶区综合力学性能要优于SMAW粗晶区力学性能。

(3)自动GMAW和SMAW搭接接头裂纹产生原因主要是因为2种不同焊接方法搭接接头热影响区粗晶区显微组织存在差异,导致两者力学性能失配,在根部焊缝的应力集中作用下诱发裂纹产生。