T2紫铜/304不锈钢激光钎焊接头组织及性能

2020-03-01卢贵鹏尹洪泽刘威

卢贵鹏, 尹洪泽, 刘威

(长春工业大学,长春 130012)

0 前言

铜具有良好的导电、导热性和极佳的延展性与耐蚀性,因而在电子、化工、船舶、航天等领域得到了广泛的应用。不锈钢具有良好的塑性和耐腐蚀性广泛应用于航天、船舶等领域[1-2]。铜/不锈钢的复合结构能够最大限度的发挥材料各自的优点,不仅可以降低成本、减轻结构重量,还可以满足不同工况条件下使用性能的需求。因此,近几年来异种金属焊接的研究逐渐成为国内外研究的热点[3-4]。传统的铜与不锈钢的焊接方式有气焊[5]、炉中钎焊[6]和真空钎焊[7],但是传统的焊接方法对工艺条件要求比较高,如真空环境或气体保护等,而且焊接成本高、效率低。相对于传统焊接而言,激光焊具有能量密度高、效率高、焊接变形小、焊后冷却快等诸多优点[8-10],已成为近年来铜/钢焊接领域重点的研究方向。

雷振等人[11]利用激光-电弧复合焊实现了T2紫铜与镀锌不锈钢的优质连接。研究结果表明,焊接接头钢侧未发生熔化而铜合金母材熔化,其焊缝与钢母材为钎焊连接;许为柏[12]利用不锈钢对激光吸收率比铜大的特点,将不锈钢薄片作为钎料焊接较厚的铜。结果表明使用不锈钢作为钎料可以实现小功率激光器焊接较厚紫铜的目的,钎焊接头的抗拉强度可达母材的80%以上;Suga等人[13]研究了铜钢搭接接头的最佳钎焊工艺和合适的钎料。发现,抗剪强度随着激光光斑直径或激光照射角度的增加而增大,采用Ni-Cu型钎料可以获得相对较高的接头强度;Li等人[14]使用激光焊接SUS304不锈钢和T2紫铜,系统的研究了熔合区多边形气孔和热影响区开裂的形成机理。认为气孔的产生是焊接过程中小孔失稳和成分偏析引起的,通过控制热输入可以有效降低裂纹敏感性。

上述研究主要集中于焊后的润湿和晶粒的长大,对焊接后的力学性能与元素扩散的研究相对较少,而异种材料连接时界面间元素的扩散对焊缝的性能影响很大。因此,开展力学性能和界面元素之间扩散的研究是有一定的意义。该文使用激光焊机对紫铜和不锈钢材料进行焊接,利用正交试验方法研究了焊接参数对钎缝组织形貌、力学性能及与元素扩散的影响,为铜和不锈钢的激光钎焊提供一定的参考。

1 试验方法及材料

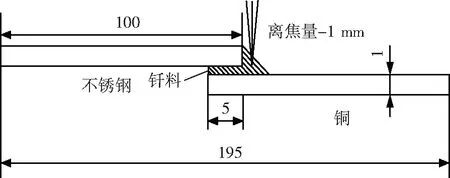

试验用材料为304奥氏体不锈钢板和T2紫铜板,尺寸为100 mm×10 mm×1 mm,钎料为铜锰镍钎料(熔点880~925 ℃),加入1%Si来降低钎料熔点和提高钎料润湿性,材料的主要化学成分见表1,焊接试样装配示意图如图1所示。

采用Nd:YAG激光脉冲焊机(输出功率500 W,激光波长1 064 nm),焊前用砂纸和丙酮清理被焊材料表面,将丙酮稀释的铜锰镍钎料均匀涂在清理好的待焊区。采用氩气作为保护气体(气体流量为15 L/min),离焦量为-1 mm。采用正交试验进行焊接工艺参数的优化,试验参数见表2和表3。采用WDW-200电子万能拉伸机对不同焊接工艺参数下的试样进行拉剪试验(每组取3试样平均值,拉剪速度为1 mm/min)。利用LeicaDIM3000型金相显微镜、JSM-5500LV型扫描电子显微镜(SEM)和EDAX-FaLcon型能谱仪(EDX)观察分析钎缝的微观组织和元素分布。

表1 T2紫铜、304不锈钢和钎料成分(质量分数,%)

图1 试样装配示意图

表2 水平因素表

表3 激光焊工艺参数

2 结果与讨论

2.1 力学性能分析

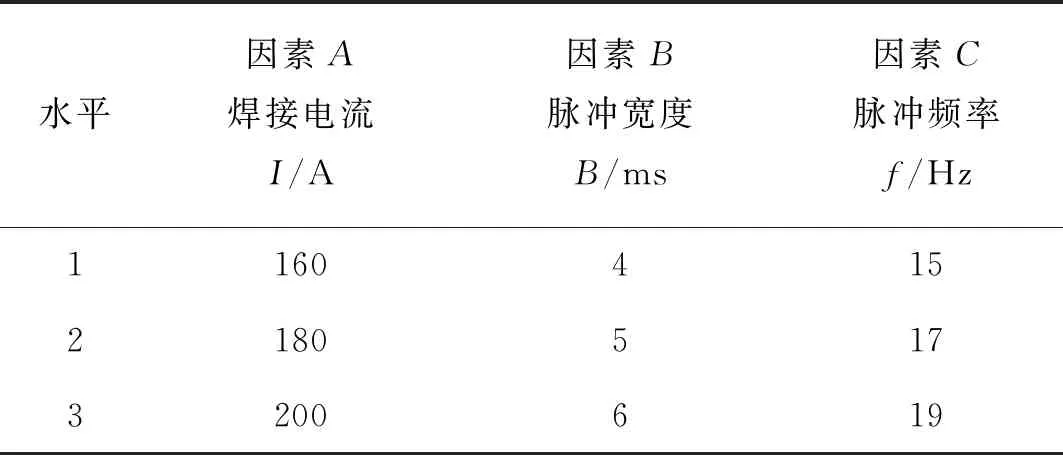

抗剪强度是反映力学性能的重要指标,所以选择抗剪强度做为正交试验的指标来进行力学性能分析。表4为极差分析结果表,使用正交试验[15]极差分析法计算了焊接电流、脉冲宽度和脉冲频率3个因素对抗剪强度的影响。其中Ij,IIj,IIIj分别表示每个影响因素在相应参数下所对应的抗剪强度数值之和(例如:Ij行109.60 MPa是焊接电流在160 A时对应的抗剪强度数值之和;IIj行116.52 MPa是脉宽在5 ms时对应的抗剪强度数值和;IIIj行121.6 MPa是频率在19 Hz时所对应的抗剪强度数值和),Rj表示在一种影响因素下,每个焊接参数的抗剪强度数值和的最大极差值,从表中可知焊接电流的极差值R为17.35,脉冲频率R值为15.66,脉冲宽度R值为7.91,由以上正交试验数据分析可知,当焊接电流水平变动时,指标波动最大,脉冲宽度水平变动时,指标波动最小,由此可以根据极差值排出因素主次为:焊接电流>脉冲频率>脉冲宽度。

表4 极差分析结果表

由此可以得出焊接电流对钎缝影响最大,其次是脉冲频率,最后是脉冲宽度。所以在试验生产过程中要特别注意对焊接电流的控制,至于脉冲宽度和脉冲频率只需和焊接电流搭配使用即可。

2.2 钎缝组织

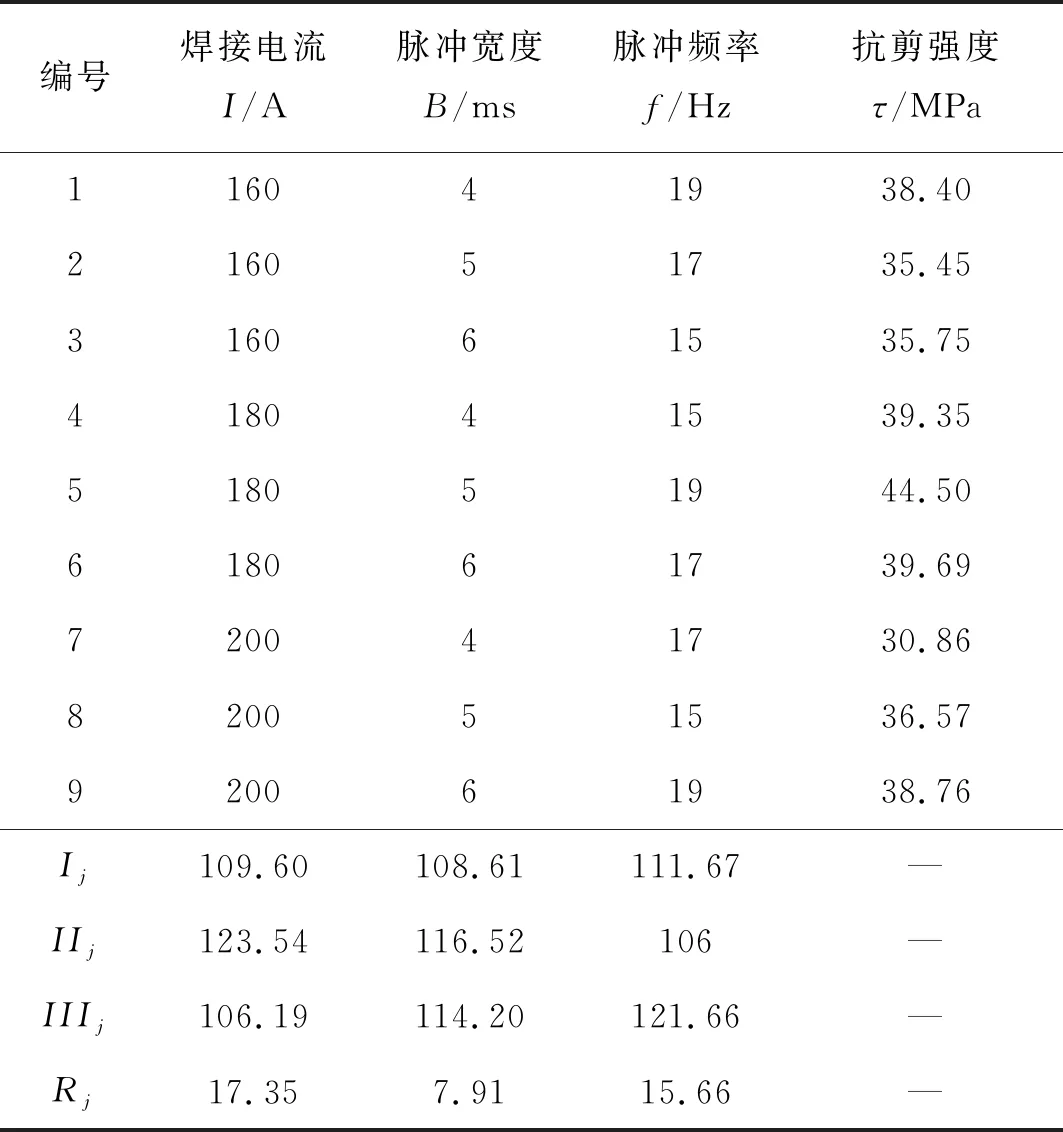

该试验仅对抗剪强度较高的5号试样进行分析。图2为5号试件的钎缝截面金相图片,从图2中可以观察到,在激光束作用下钎料全部熔化,钢和铜部分熔化,和钎料混合后形成类似熔焊焊缝。由于3种成分的材料成分差异较大,可见层状组织结构,熔化的钎料与紫铜和不锈钢母材结合良好未见缺陷。图2中a区域是铜母材与铜锰镍钎料的结合形貌,从其放大金相图中可明显观察到熔化的钎料与紫铜呈片层状分布,钎料与铜侧存在明显过渡层,由此推断钎料熔化后在铜表面有效润湿,高流动性的钎料在浓度梯度的推动下沿铜晶界扩散与紫铜形成冶金结合,还可以观察到钎料与母材的熔合线处有均匀的柱状晶存在,钎缝组织较为均匀,成形状态良好。图2中b处可明显观察到熔合线处的柱状晶组织比a处粗大,这是因为a区位于钎缝边缘,焊后散热快,b区位于钎缝中心,焊后冷却速度较a区慢,致使晶粒长大。c区是钢侧与钎料的结合区,可明显观察到钢侧与钎料结合良好,无缺陷产生,结合处微熔的钢与熔化的钎料相互结合形成熔焊接头。图3为图2中a,b,c区域的放大组织形貌。

图2 钎焊钎缝金相图片

图3 图2中a,b,c处放大图

2.3 钎缝能谱分析

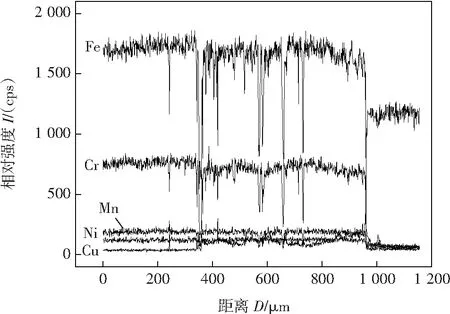

为研究钎缝的元素分布,对钎缝进行了线扫描(图2扫描方向)和定点能谱分析。线扫描结果如图4所示,从图中可以看出Fe与Cr元素扩散明显,说明在焊接过程中微熔的不锈钢与熔化的钎料发生了相互扩散;在铜母材与不锈钢侧中均检测到Mn与Ni,说明熔化的钎料向两侧的母材中发生扩散,Cu在铜母材/钎料/不锈钢母材含量呈逐渐下降的趋势。

图4 线扫描分析结果(图2中扫描方向)

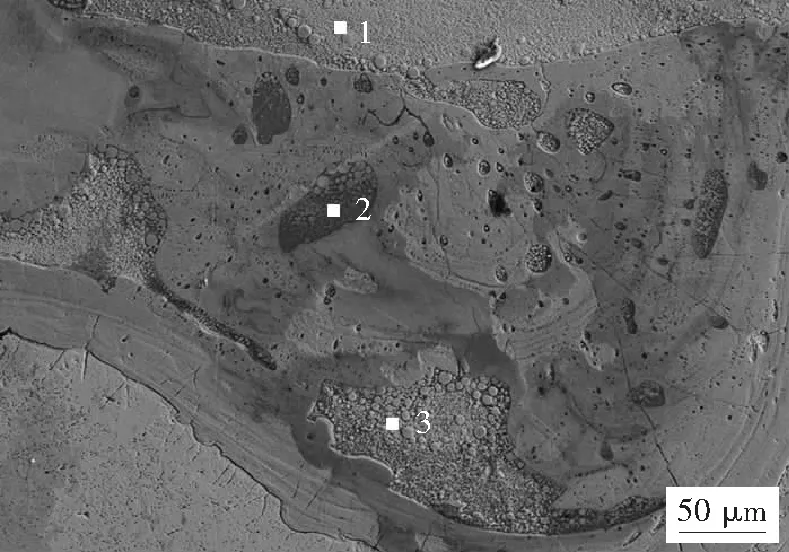

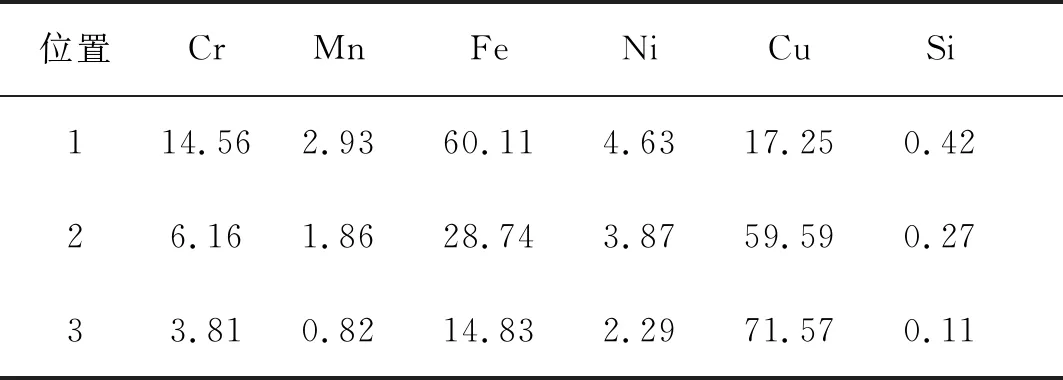

为确定钎缝中特定位置的成分与含量,对钎缝进行定点扫描分析,如图5所示。其中1点位于钎料熔化区域,2点为钎缝中的条块状组织,3点位于铜侧的钎缝处。从3点位置的点扫描结果(表5)可以得出,从钎料到铜侧母材,Fe,Cr,Mn,Ni和Si元素呈减少分布,根据铜锰镍三元相图[16],可以推断在焊接冷却的过程中生成Fe基固溶体[17];越靠近铜侧,铜元素的含量也会随之增加,2点的条块状组织是因为在焊接后冷却过程中钎料中铜的过剩相,导致形成条块状的富铁铜基固溶体。从线扫描结果可知,在钎料中检测到了Fe,Cr元素,在钢侧也检测到了钎料中元素,从而验证上述所分析的钢侧是熔焊接头。

图5 钎缝区点扫描图片(图2b区域)

表5 钎缝区域点扫描分析结果(质量分数,%)

3 结论

(1)正交试验结果表明焊接电流是最主要的影响因素,其次是脉冲频率,再次是脉冲宽度。

(2)铜锰镍钎料熔化后与紫铜和不锈钢母材良好结合并生成固溶体,钎缝成形良好。

(3)通过SEM能谱分析,发现不锈钢中Fe,Cr元素与钎料元素发生互扩散并形成冶金结合。其中Fe,Cr元素扩散明显,钎料中的Mn,Ni元素也向铜侧扩散,钎缝中出现铜基固溶体。