烧结机大型星轮齿板焊接修复技术

2020-03-01卢长春张显辉

卢长春, 张显辉

(中冶宝钢技术服务有限公司,上海 201999)

0 前言

烧结机是将铁矿粉、石灰等加热烧结成有足够强度和粒度的烧结矿,作为炼铁的熟料,烧结熟料对于提高高炉利用系数、降低焦比、提高高炉透气性,保证高炉运行均有重要意义[1-2]。烧结机头部的星轮齿板是烧结机的核心部件,齿板由于长期在高温、多尘、重负荷下运行,齿板的表面容易磨损,齿板磨损后如不及时更换容易造成台车跑偏、啃轨等问题[3-5]。星轮齿板使用3~4年后就磨损到不能使用了,需要同时更换两侧的齿板才能使设备恢复正常[6-7]。目前各钢厂通常采用新齿板更换磨损的旧齿板,整体更换齿板不仅材料成本高,而且更换过程需要投入大量人工,并需要花费较长的时间[8]。该文拟采用在线堆焊修复星轮齿板的方法达到降本增效的目的。

1 星轮齿板的特征及其修复难点

1.1 星轮齿板的化学成分及力学性能

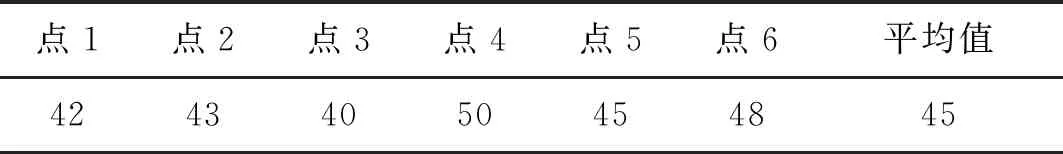

星轮齿板材质为50Mn2,其化学成分和力学性能分别见表1和表2。50Mn2具有较高的强度,但塑韧性较差。为了满足生产要求,齿板咬合面洛氏硬度控制在40~50 HRC,修复前50Mn2齿板咬合面实际硬度测量结果见表3。

1.2 星轮齿板的结构形式及磨损部位

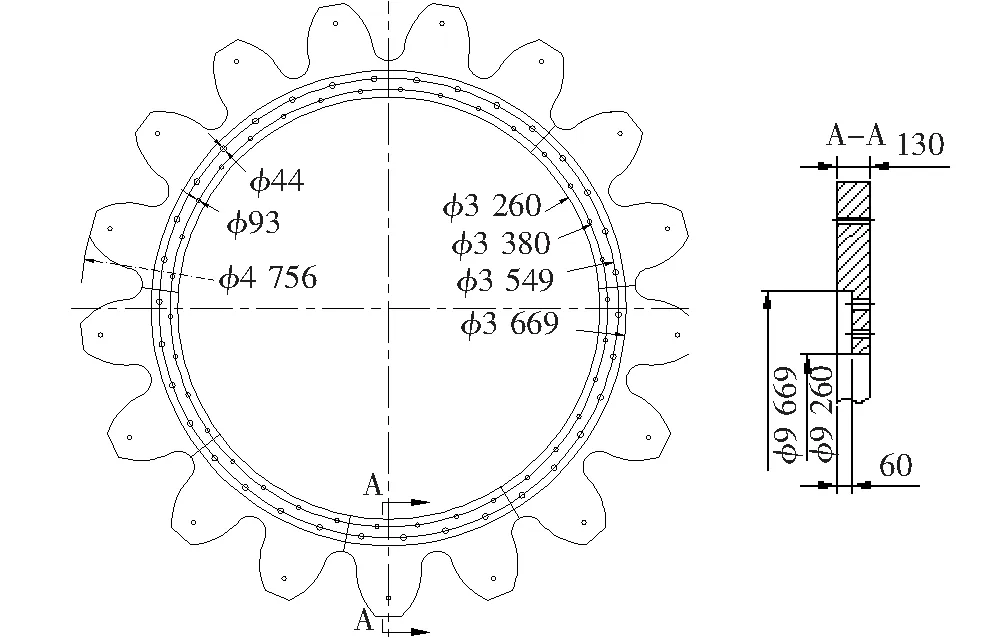

星轮齿板直径约5 m,厚度130 mm。整个设备是由两个对称的齿板组成,齿板带着台车运行,长期的运行导致齿板磨损,星轮齿板结构形式如图1所示,磨损部位见如图2所示。

表1 星轮齿板50Mn2钢的化学成分(质量分数,%)

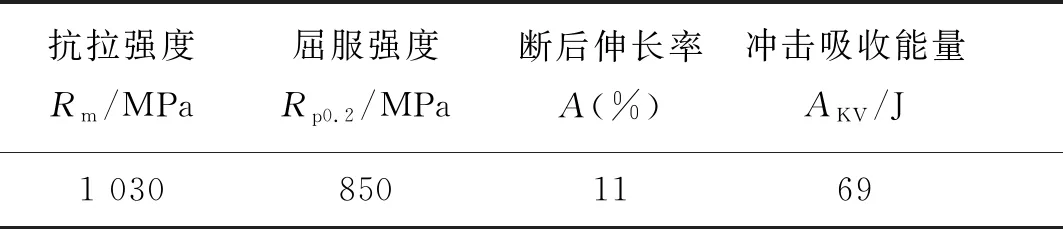

表2 星轮齿板50Mn2钢的力学性能

表3 星轮齿板咬合面硬度测量值 HRC

图1 星轮齿板结构形式

1.3 齿板焊接修复的难点分析

齿板材料50Mn2属中碳调质钢,按照国际焊接学会推荐的碳当量公式计算,其碳当量为0.767,焊接热影响区极易产生硬脆的马氏体,焊接时很容易产生冷裂纹,为了防止冷裂纹的产生,焊接过程需要采取焊前预热和焊后热处理等工艺措施[9-11],然而烧结机齿板的尺寸庞大,且周边空间受限,现场难以进行有效的预热和焊后热处理,如何防止焊接修复过程中冷裂纹的产生是齿板修复的最大难点。

图2 星轮齿板磨损部位

齿板咬合面工作硬度需控制在40~50 HRC,才能达到耐磨要求。新齿板制作时50Mn2钢经过调质处理,齿面硬度可达到45~50 HRC,但齿板焊接修复之后,即使采用同材质焊材,由于无法做焊后调质处理,齿面硬度也难以达到使用要求。

烧结机星轮齿板修复时焊接位置处于仰焊位置,且空间狭小,焊工操作难度较大。

2 焊接材料及焊接方法选择

由于现场条件限制,无法进行预热,如果选用同质焊材,焊接过程中难以防止冷裂纹的产生,而且由于无法进行焊后调质处理,修复的齿板齿面硬度也难以达到使用要求;如果采用奥氏体不锈钢焊材,根据舍勒夫图,按照焊条电弧焊20%的稀释率计算,焊缝金属不能获得防止冷裂纹产生理想的“奥氏体”组织,且奥氏体不锈钢焊缝强度较低,其硬度根本达不到齿板齿面的工作硬度。通过计算分析,该项目选用ENiCrMo-3焊条进行焊接修复,焊条熔敷金属成分及力学性能分别见表4、表5。由于该焊条Cr,Ni成分较高,在正常的工艺条件下焊接,焊缝组织具有优良的抗冷裂性能,且焊缝金属抗拉强度达到800 MPa,焊缝硬度有望接近齿板要求的工作硬度,同时该焊条的使用工艺性良好,适用于进行位置狭小、仰焊位置的焊接。

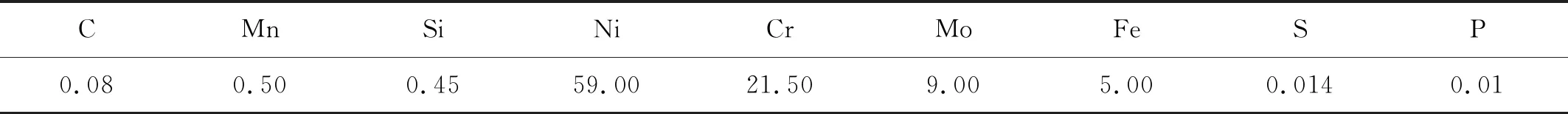

表4 ENiCrMo-3焊条熔敷金属成分(质量分数,%)

表5 ENiCrMo-3焊条熔敷金属的力学性能

3 星轮齿板的焊接修复工艺要点

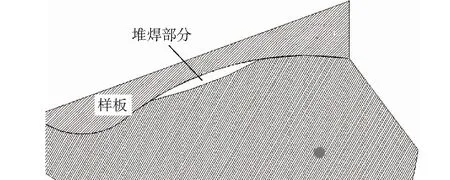

3.1 样板制作

采用薄铁皮制作标准样板如图3所示,使用该样板可以方便找到磨损齿板需要的堆焊位置[10]。

图3 星轮齿板标准样板

3.2 焊前准备

焊接前用四氯化碳清除待修复齿板表面油脂,再用磨光机打磨清除星轮齿板和台车长期接触碰撞而产生的硬化层,以防止硬化层焊接时产生裂纹导致堆焊层脱落。

3.3 焊接工艺参数

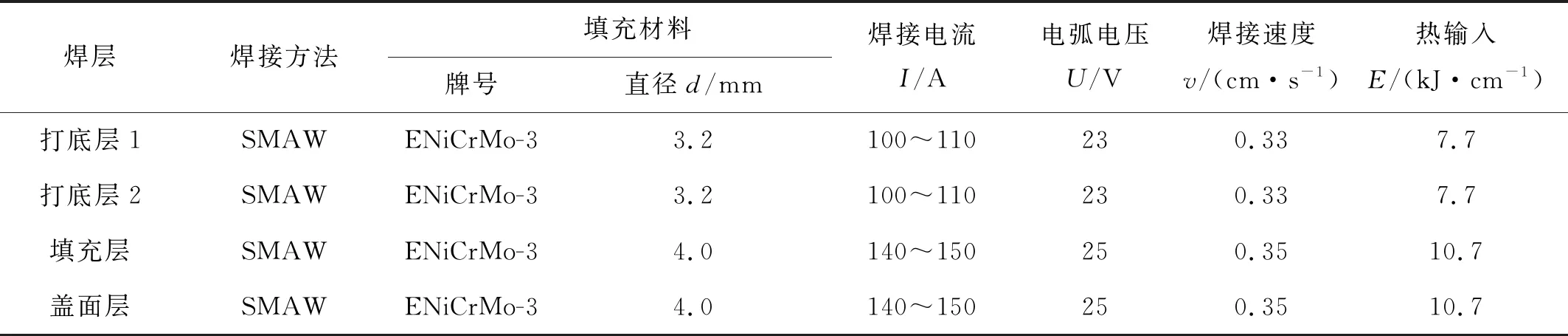

堆焊时要尽量用较小的焊接电流,以减小熔合比,从而得到较好的金相组织。第一层、第二层采用φ3.2 mm焊条,填充层和表面层选用φ4.0 mm焊条。焊接时注意控制焊接热输入,在焊条运条上采用直线不摆动运条,以增加焊接速度,打底层采用直线不摆动运条,不宜采用锯齿形运条,打底焊道热输入控制在8 kJ/cm以下、填充盖面焊道热输入控制在10 kJ/cm左右比较理想。采用小热输入多道多层焊技术,利用后焊道对前焊道起到退火作用,改善焊缝组织性能。星轮齿板修复的焊接工艺参数见表6。

3.4 焊接修复其它注意事项

焊接道间温度控制在100~250 ℃之间,焊接中途不停歇,直到一个齿面焊接完成;第一层堆焊完毕,清渣后用铁锤锤击堆焊焊缝使其产生塑性延伸,减小焊接热应力,第4层后可以不用锤击焊道;焊接过程中用样板测量堆焊层的高度,堆焊层高度需要比原齿板高度高约1 mm左右。

表6 星轮齿板修复的焊接参数

4 焊后检验

4.1 外观检验

齿板修复完后,首先用样板检查堆焊尺寸是否符合标准,再检查焊缝外观有无飞溅、夹杂、气孔、未熔合等缺陷。

4.2 探伤检验

外观尺寸检查合格后进行着色探伤,检测是否存在裂纹。确定没有裂纹,再用角向砂轮机修磨焊缝余高使其与样板尺寸相符合。

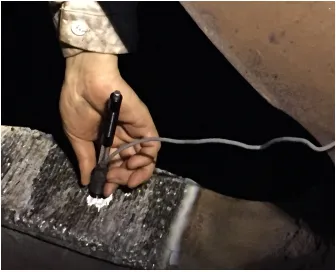

4.3 硬度检测

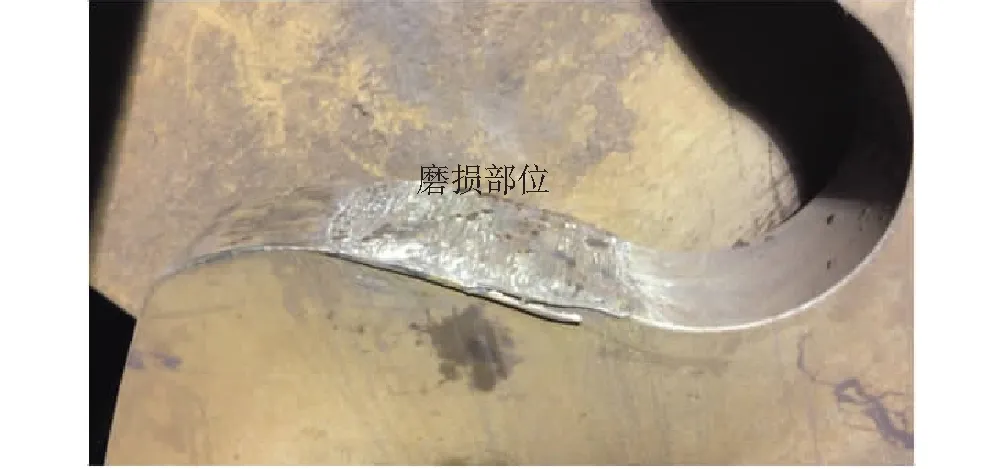

将堆焊修复后的齿板打磨平整光滑后进行硬度检测,沿齿板厚度方向间距20~30 mm选3条测试线,每条测试线上每隔10~15 mm测试一点,共测6点硬度,硬度测试如图4所示,测试数据见表7。可见,堆焊修复后齿板咬合面平均硬度42~43 HRC,达到原设备齿板调质后的硬度,可以满足星轮齿板的工作硬度要求。

图4 堆焊层硬度检测

表7 齿板修复后堆焊层硬度实测值 HRC

5 现场应用及经济价值

修复后星轮齿板在烧结机上使用,使用寿命达到了17个月,与更换新齿板相当,证明该修复工艺能够满足星轮齿板的耐磨性能要求。在经济性方面,如果更换新的齿板,国产齿板约43万,进口齿板约87万元,而采用该修复技术材料费用仅为2.8万元,同时采用该技术可节约工时约20 h,由此所创造的产值更为可观。

6 结论

(1) 通过合理选择焊接材料、控制焊接热输入和熔合比等工艺措施,实现了受磨损星轮齿板的在线修复,焊接修复后的星轮齿板硬度及耐磨性能满足生产要求。

(2) 烧结机头星轮齿板在线修复,节约了设备购置费、显著降低了人工费用,达到了降本增效的目的。