短钻孔快速抽采工艺在长距离掘进工作面的应用

2020-02-29向真才

向真才

(1.瓦斯灾害监控与应急技术国家重点实验室, 重庆 400037; 2.中煤科工集团重庆研究院有限公司, 重庆 400037)

0 引言

矿井瓦斯是影响煤矿安全生产的主要因素之一,瓦斯问题一直以来都是制约矿井生产能力和影响矿井安全、经济效益的重大问题[1-2]。随着矿井开拓区域向深部延伸,煤层透气性在地应力影响下越来越差,煤巷掘进工作面瓦斯抽采效果不佳,瓦斯异常涌出日益频繁[3-5]。随着矿井机械化水平的提高,设计工作面巷道较长,多数矿井面临长距离掘进工作面瓦斯治理问题[6-8]。目前,在高瓦斯煤巷长距离掘进工作面常采用加大掘进工作面风量、加强掘进前瓦斯预抽或排放、对巷道煤壁进行喷浆处理及严控掘进期间割煤工艺及速度等瓦斯治理措施。但以上措施大大增加了成本,降低了煤巷掘进速度[9-14]。为此,本文通过分析山西霍尔辛赫煤矿长距离掘进工作面瓦斯涌出来源,采用短钻孔快速抽采工艺,利用检修班时间,通过短时间、高强度抽采小范围瓦斯,减小掘进工作面及回风流通风压力,提高掘进速度,保证安全生产,为解决高瓦斯矿井长距离掘进工作面的瓦斯治理难题提供了新思路。

1 掘进工作面瓦斯治理现状及瓦斯来源分析

1.1 掘进工作面瓦斯治理现状

霍尔辛赫煤矿为高瓦斯矿井,主采3号煤层。该煤层位于山西组下部,煤层厚度为4.49~7.17 m,平均厚度为5.65 m;煤层东厚西薄,含泥岩、灰质泥岩夹矸0~2层,一般1层,距底板约0.78 m左右较为稳定,平均夹矸厚度为0.30 m。3号煤层瓦斯含量为7~14 m3/t;钻孔瓦斯流量衰减系数为0.086 1~0.416 1 d-1,透气性系数为0.091 4~0.193 6 m2/(MPa2·d);瓦斯放散初速度ΔP为12~18,煤的普氏系数为0.46~0.47,孔隙率为2.13%~3.04%。

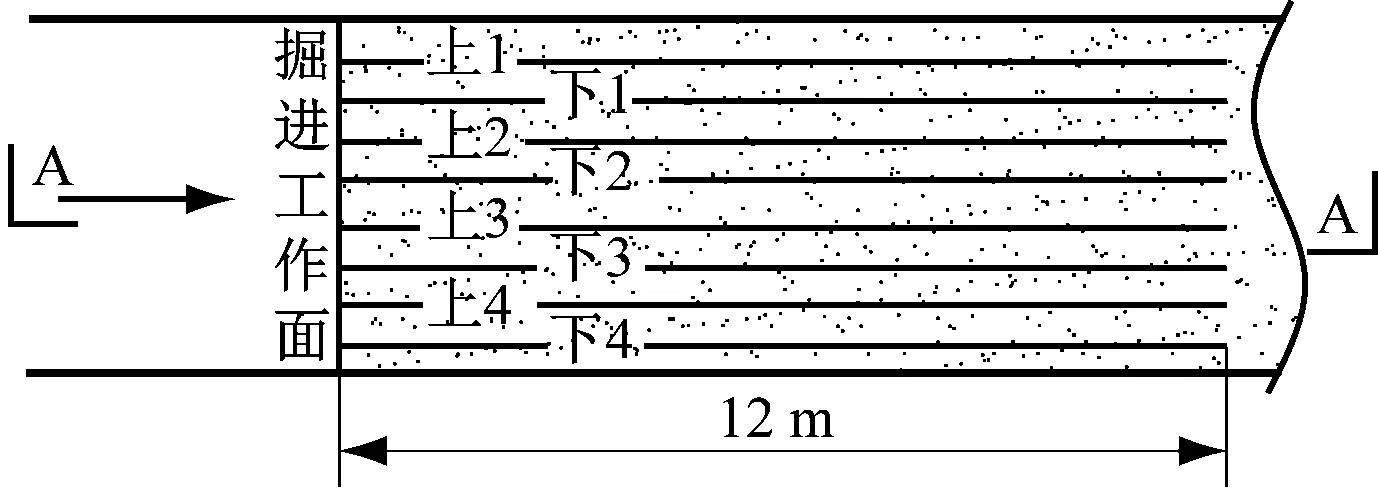

矿井煤巷均沿煤层顶板掘进,巷道断面尺寸为4.8 m×3.3 m,采用综掘工艺,全断面一次掘进,生产班采用“一掘一支”施工方式,每班掘进2~4个循环,每天进尺为4~6 m,平均进尺为5 m,月平均进尺为150~170 m。目前掘进工作面均采用先探后抽再掘的方式(“耳朵钻场+掘进工作面抽采方式”),抽采达到《煤矿瓦斯抽采达标暂行规定》要求后再掘进。掘进工作面瓦斯抽采如图1所示。

1.2 掘进期间瓦斯来源分析

3号煤层为单一厚煤层,从矿井瓦斯涌出特征来看,掘进工作面瓦斯主要来自本煤层。巷道正常掘进时,其回风流瓦斯体积分数波动较大,回风流检修班瓦斯体积分数一般为0.3%~0.5%,平均为0.35%;回风流生产班瓦斯体积分数一般为0.5%~0.8%,平均为0.65%。由于巷道较长,煤壁暴露面积大,煤壁瓦斯涌出占回风流瓦斯55%~60%。

图1 掘进工作面瓦斯抽采Fig.1 Gas drainage on excavation face

2 短钻孔快速抽采原理

目前,瓦斯抽采是影响掘进进尺的最主要因素,尤其是高瓦斯、低透气性煤层煤巷掘进,瓦斯抽采时间长、抽采效果不佳,不利于矿井正常采掘衔接。掘进工作面短钻孔快速抽采工艺是指利用一个检修班时间,采用快速施工钻孔、速封及接抽的方式抽采掘进工作面瓦斯,尽最大能力降低掘进区域瓦斯体积分数,降低掘进过程中的瓦斯涌出量,减轻矿井通风压力,从而提高煤巷掘进速度。

首先在掘进工作面采用手持式防突钻机快速施工多个短钻孔,短钻孔在煤层内呈横向等距或纵向交叉分布,短钻孔设计长度为12~15 m。随后采用可循环利用的快速封孔器进行封孔,封孔长度为2~3 m。最后进行快速接抽,利用一个检修班的时间进行瓦斯卸压抽采,在瓦斯体积分数异常增大区域,可以适当延长抽采时间,保障掘进安全。

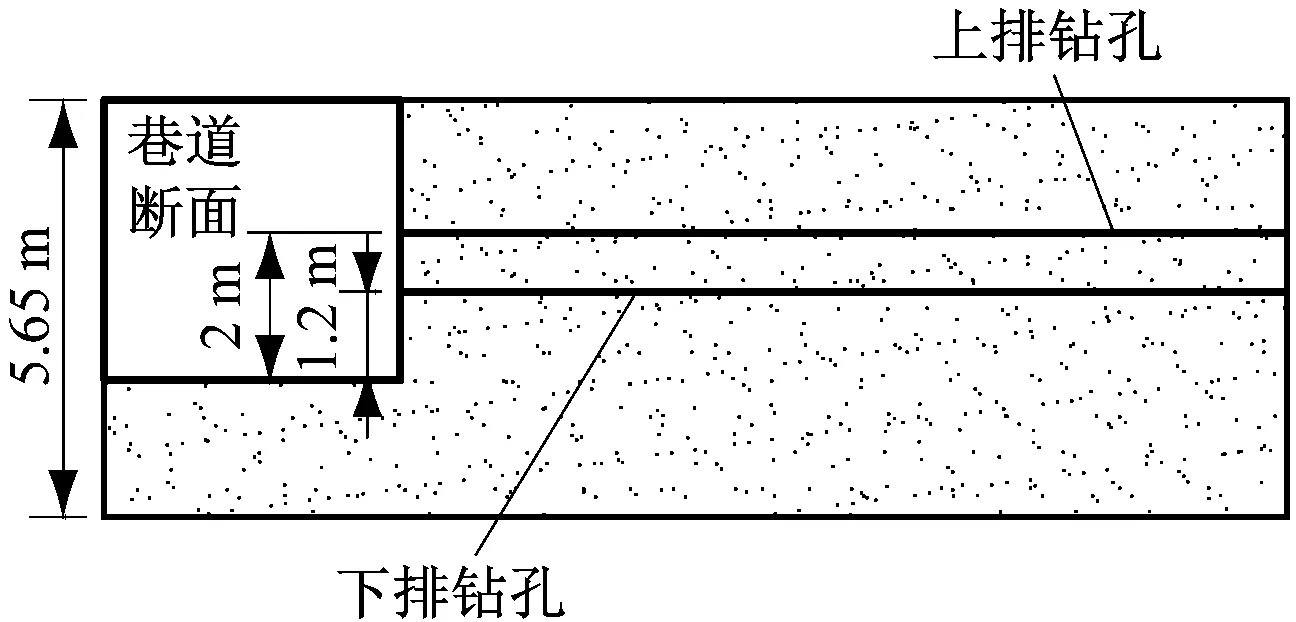

短钻孔快速抽采工艺的优点:控制距离短,控制区域范围广,钻孔利用率高;采用专用的短钻孔封孔器,接抽方式方便快捷;可在短时间内将瓦斯从抽采管道抽走,降低矿井通风压力,提高掘进速度;特别适用于高瓦斯低透气性煤层掘进工作面高效抽采和快速掘进,可更加安全高效地治理高瓦斯掘进工作面及回风流瓦斯超限问题。短钻孔抽采如图2所示。

图2 短钻孔快速抽采Fig.2 Short-drilling rapid drainage

3 短钻孔快速抽采设计方案

短钻孔快速抽采试验位置位于霍尔辛赫煤矿3号煤层3605回风巷内,煤层厚度为5.3~5.9 m,倾角为0~5°,平均为2.5°。从地质超前探孔探测情况来看,该巷道掘进区域无较大地质构造。巷道在东回风大巷开口,由西向东掘进,掘进工作面瓦斯主要来自本煤层。原煤瓦斯含量达到10~13 m3/t。抽采达标后,对掘进瓦斯涌出量进行统计分析可知,巷道正常掘进时,回风流瓦斯体积分数为0.53%~0.79%,工作面瓦斯体积分数为0.33%~0.44%。

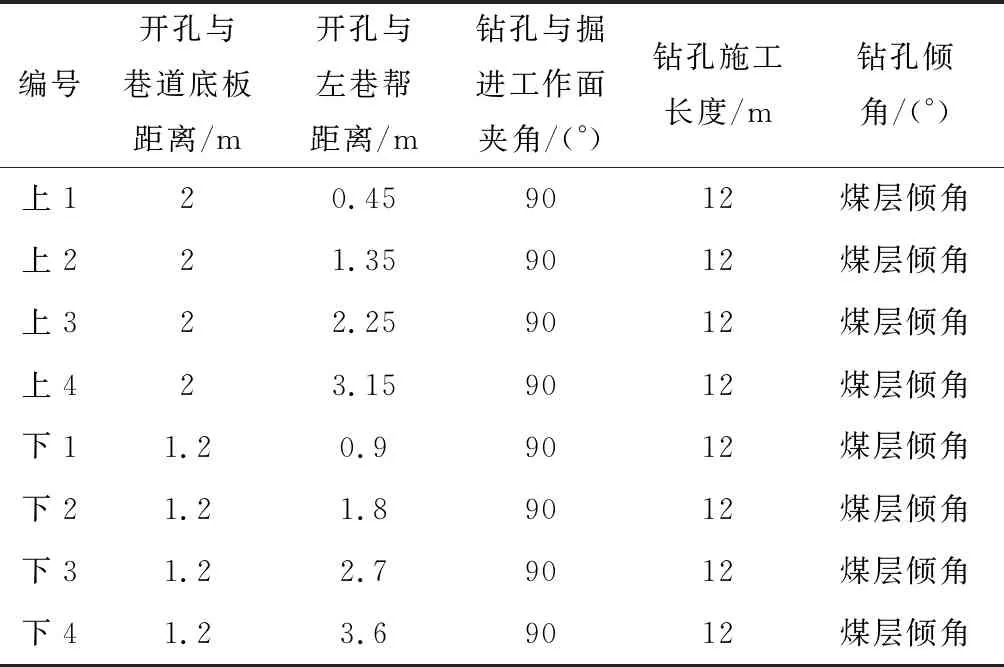

利用生产班下班交接时间,采用防突钻机在掘进工作面施工短钻孔(孔径75 mm,孔深12 m)。短钻孔按2排布置,上排钻孔距底板2 m,下排钻孔距底板1.2 m。每排布置4个抽采钻孔,单排钻孔间距为0.9 m,钻孔投影间距为0.45 m;钻孔开孔高度为1.2,2 m。钻孔布置如图3所示,钻孔参数见表1。

(a) A-A

(b) A-A剖面

表1 快速抽采短钻孔施工参数

Table 1 Construction parameters of short-drillings for rapid extraction

编号开孔与巷道底板距离/m开孔与左巷帮距离/m钻孔与掘进工作面夹角/(°)钻孔施工长度/m钻孔倾角/(°)上120.459012煤层倾角上221.359012煤层倾角上322.259012煤层倾角上423.159012煤层倾角下11.20.99012煤层倾角下21.21.89012煤层倾角下31.22.79012煤层倾角下41.23.69012煤层倾角

已施工的抽采钻孔采用可循环利用的快速封孔器进行封孔。钻孔接抽时间为4~6 h或者更长。由于有效钻孔较短,抽采时间不长,所以抽采流量不大。采用DN75汇流管连接8个钻孔,汇流管末端安装导流管。钻孔较多区域或者抽采量较大区域可考虑增加汇流管数量,减少每个汇流管负担的钻孔数量。钻孔接抽后,每天对汇流管抽采的体积分数、流量、负压等参数进行实时观测。

4 短钻孔应用效果分析

4.1 抽采效果分析

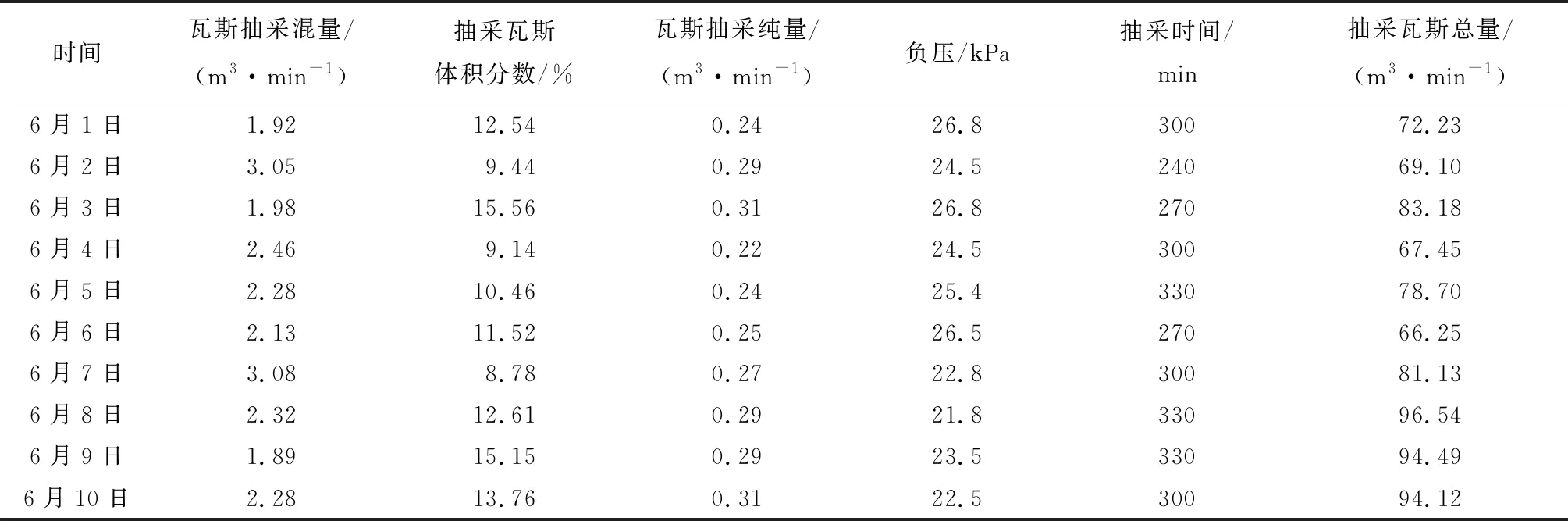

短钻孔试验期间(试验时间为10 d),掘进工作面抽采总混合瓦斯量为1.89~3.08 m3/min,平均为2.33 m3/min;抽采体积分数为8.78%~15.56%,平均为11.90%;瓦斯抽采纯量为0.24~0.31 m3/min,平均为0.27 m3/min;钻孔抽采时间为4~5.5 h,平均为5 h;单日一个循环抽采总瓦斯纯量为69.10~96.54 m3,单日平均抽采总瓦斯纯量为80.32 m3。具体抽采效果见表2。

抽采区域内煤层储量为209.8 t,瓦斯含量按8 m3/t计算,钻孔控制范围内煤层瓦斯储量为1 678.4 m3。试验期间,单日平均抽采总纯量约为80.32 m3/min,抽采瓦斯量占瓦斯储量的4.78%,抽采区域瓦斯含量下降约0.38 m3/t。

从瓦斯抽采纯量、抽采体积分数及抽采总量看,钻孔抽采效果较好。由于抽采时间较短,总瓦斯抽采量偏低,钻孔瓦斯抽采量及体积分数衰减并不明显。

4.2 掘进期间工作面及回风流瓦斯体积分数分析

为了验证快速封孔试验效果,对试验前后掘进工作面及回风流瓦斯体积分数分布情况及每班工作面进尺分布进行统计,结果见表3。

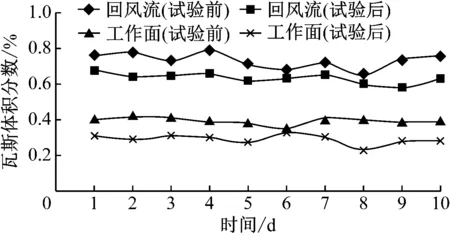

2019年5月21—30日,未采取短钻孔抽采措施时,日平均进尺约为5.7 m,回风流平均瓦斯体积分数为0.73%,工作面平均瓦斯体积分数为0.39%。6月1—10日,快速封孔试验期间,日平均进尺约为8.5 m,回风流平均瓦斯体积分数为0.63%,工作面平均瓦斯体积分数为0.29%。不考虑风量大小及煤壁瓦斯涌出等因素影响,采用短钻孔快速抽采前后,在日进尺提高2.8 m前提下,工作面及回风流瓦斯体积分数均下降0.1%,瓦斯体积分数下降明显。试验前后工作面及回风流瓦斯体积分数变化及对比如图4所示。

根据生产班掘进进尺及瓦斯探头监测数据,试验快速封孔期间,工作面瓦斯涌出不均匀,工作面及回风流瓦斯体积分数下降明显。

表2 试验钻孔抽采效果Table 2 Drainage effect of test drillings

表3 掘进期间工作面及回风流瓦斯体积分数Table 3 Gas volume fraction in return air flow and working face during excavation

图4 掘进工作面使用短钻孔前后瓦斯体积分数对比Fig.4 Comparison of gas volume fractions before and after using short-drillings on excavation face

4.3 掘进速度分析

实施短钻孔快速抽采的煤巷累计月进尺约为250 m,工作面掘进期间回风流瓦斯体积分数控制在0.7%以下。而未进行短钻孔快速抽采的煤巷累计月进尺约为170 m,且在掘进过程中回风流瓦斯体积分数达到0.79%。相比传统抽采达标后直接掘进的方法,短钻孔快速抽采方法将部分瓦斯从抽采系统中抽走,减小了长距离掘进煤巷通风压力,使煤巷掘进速度提高了近50%。

4.4 对比分析

结合在主运大巷进行的定向钻孔(400 m)抽采试验效果及3605运输巷普通钻孔(120 m)抽采效果进行对比分析。这2个区域瓦斯体积分数与煤层赋存均类似,普通钻孔需4个循环,定向钻孔需要1个循环。对比掘进总时间及掘进期间回风流瓦斯体积分数情况,结果见表4。

表4 各掘进工艺效果对比Table 4 Comparison of effects of different excavation methods

采用传统的掘进工艺时,掘进期间上隅角及回风流瓦斯体积分数居高不下,采用定向钻孔抽采效果最佳,但定向钻孔抽采成本比普通抽采方式高出4~5倍。采用定向钻孔、传统+短钻孔方式掘进时回风流体积分数均在0.7%以下,总掘进时间比传统方式减少20~30 d。在目前的瓦斯灾害条件下,综合考虑经济投入与掘进效率,采用普通钻孔+短钻孔快速抽采方式是可取的。

5 结语

掘进工作面短钻孔快速抽采工艺从时间和空间上克服了现有技术的不足,通过利用检修班时间将掘进工作面瓦斯抽采由长距离长时间变为短距离短时间的高效抽采,降低了长距离掘进工作面通风压力,从而提高了掘进效率。在山西霍尔辛赫煤矿3605回风巷的应用结果表明,掘进工作面短钻孔快速抽采技术抽采效果明显,煤巷掘进月累计进尺由170 m提高到了250 m,提高了近50%。短钻孔快速抽采技术在长距离掘进工作面取得了良好的应用效果,为其大范围推广应用提供了参考。