基于嵌入式软PLC的掘进机控制系统设计

2020-02-29朱伟王虹李首滨赵文生

朱伟, 王虹, 李首滨, 赵文生

(1.煤炭科学研究总院 智能控制技术研究分院, 北京 100013; 2.中国煤炭科工集团有限公司, 北京 100013; 3.北京天地玛珂电液控制系统有限公司, 北京 100013)

0 引言

掘进机是井下综掘开辟巷道的关键装备,其自动化水平制约着我国煤矿掘进速度和质量[1-4],提升掘进机自动化水平成为综掘自动化实现的重点。掘进机控制系统是承载自动化方案的载体,目前掘进机控制系统广泛采用普通PLC或专用控制器作为系统控制核心。以普通PLC为核心的控制系统拓展模块多、成本高,且掘进作业应用软件与硬件绑定,难以实现跨平台移植,生产厂商各自为战,存在大量重复投入现象[5],把PLC装入隔爆外壳用于井下,导致抗振性能差、寿命短、维护量大。刘国鹏[6-7]针对上述以PLC为核心的控制系统存在防护等级低、环境适应性差等问题,采用工程机械专用Inter Control控制器实现了掘进机的本机控制、远程遥控、整机参数实时监测和动态特征提取,采用PAC系列工程控制器实现了掘进机的多种智能化截割功能。王苏彧等[8]提出了基于PCC(可编程计算机控制器)的掘进机控制系统,可实现任意巷道断面自动截割成形、截割臂恒功率自动牵引调速、机身位姿自动检测、定向掘进及全功能遥控等功能。这些控制系统采用的专用控制器成本普遍较高,且专用控制器的核心技术掌握在国外控制器厂商手里。不同装备采用的系统核心来自不同品牌,其平台和标准的不统一也导致了综掘工作面的集中控制难以实现。根据掘进机控制需求开发掘进机专用的控制系统核心,实现掘进机自动化控制,并配合综掘工作面其余装备实现集中控制是国内厂商必须面对的“卡脖子”难题,开发相关控制器是当前煤矿装备行业迫切需要解决的问题。

本文针对现有以普通PLC和专用控制器为核心的煤矿掘进机控制系统存在开发成本高、维护量大、跨平台移植难等问题,设计了基于嵌入式软PLC技术的掘进机控制系统,在自主设计的嵌入式平台中移植软PLC的运行时系统(Runtime System,RTS),利用软件资源实现逻辑控制、数据信号处理和通信交互,有效摆脱了掘进机控制系统核心模块受制局面。控制系统吸取软逻辑、标准化、模块化、组态化的思想,可更好实现掘进机装备的标准统一和控制系统的组态开发,便于实现综掘工作面装备集中控制。控制系统有良好的开发生态和可嵌入智能算法模块的开放控制算法接口,具有数据处理能力强、体系开放、网络通信能力强和成本低等[9]优点,便于集成智能化截割等先进控制功能。

1 系统控制功能需求分析和实现原理

基于嵌入式软PLC的掘进机控制系统需实现掘进机工作机构电动机、电铃、照明灯等电气部件的逻辑控制、整机运行的综合保护和故障显示等基本功能,与液压系统相配合通过操作本安操作箱实现整机的生产作业。除要实现上述基本功能外,无线遥控、自动截割控制、定向掘进、位姿检测、故障诊断和远程监控等自动化控制功能可依据实际需求进行定制,自动化控制功能需在本机添加智能传感器和其他装置并采用不同的实现方案,达到掘进作业少人化、无人化,提高作业效率和质量的目的。

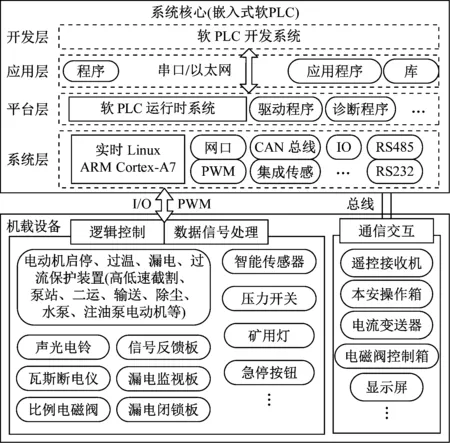

根据系统控制功能需求分析,本文设计的掘进机控制系统以嵌入式软PLC为核心,具有各电动机的启停和保护、系统相关运行状态的保护、照明、报警、人机界面显示、电磁阀动作、状态监测等本机基本控制功能及自动截割控制、远程遥控功能。掘进机控制系统实现原理如图1所示。开发层提供软PLC组态开发环境,通过调用不同应用程序灵活配置所开发的工程。应用层与实际的设备实现对接,针对掘进机控制需求开发库和应用程序,并为开发者提供相应接口。平台层为软PLC与操作系统间的交互对接中间层,与操作系统相适配以实现底层接口的调用,把其封装作为驱动和组件集成到运行时系统中,实现应用开发对设备驱动的调用。系统层以Linux为基础平台,其集成了与硬件一一对应的驱动程序和接口,可有效调动硬件资源,同时为上层软件架构提供稳定可靠的接口。

图1 系统实现原理Fig.1 System implementation principle

嵌入式软PLC以ARM-Linux为平台基础,采用CODESYS软件生态,在开发层开发的掘进机应用程序通过串口或以太网下载至平台层,应用程序中的文件转为二进制存放在平台层,根据设定执行方式循环执行程序,最终实现掘进机控制程序处理、设备和系统资源(如时钟资源、内存资源)调度等功能,实现对掘进机机载附属设备的逻辑控制、信号采集、信号处理和协议通信等。

2 系统设计

掘进机控制系统采集主令电器、传感器和各保护器的输入信号,输入信号包括线圈自保护、急停按钮、操作箱输入、各电动机超温过流故障保护、控制回路漏电闭锁保护、瓦斯闭锁、继电器反馈、信号反馈板使能等开关量信号及系统电压、油位、油温、瓦斯和截割温度等模拟量信号,输入信号由嵌入式软PLC分析、处理并进行相关运算后做出决策。通过中间继电器驱动电动机接触器实现电动机启停,通过中间继电器线圈失电实现过流、过载、断相保护,通过温度开关动作继电器实现过温保护,通过PWM输出驱动实现比例电磁阀动作(控制悬臂升降和摆动、左右履带行走和张紧),开启照明灯或报警装置进行故障指示,对传感器信号进行处理后通过显示屏即时显示,接收并处理遥控接收机传输的信号等[10]。自动化控制涉及的控制策略和智能算法模块在开发系统中开发,并被IEC应用程序调用。掘进机控制系统架构如图2所示,控制系统实现了基本的电气综合保护控制,可对掘进机状态进行实时监测,可通过遥控器实现全功能远程遥控,整机控制操作方式可选遥控或本地操作,可通过设定断面形状、路径类型、巷道高度、巷道宽度和截割间距等参数实现巷道断面的自动截割成形,截割操作方式可选用人工或自动。

图2 掘进机控制系统架构

Fig.2 Architecture of roadheader control system

2.1 嵌入式软PLC平台设计

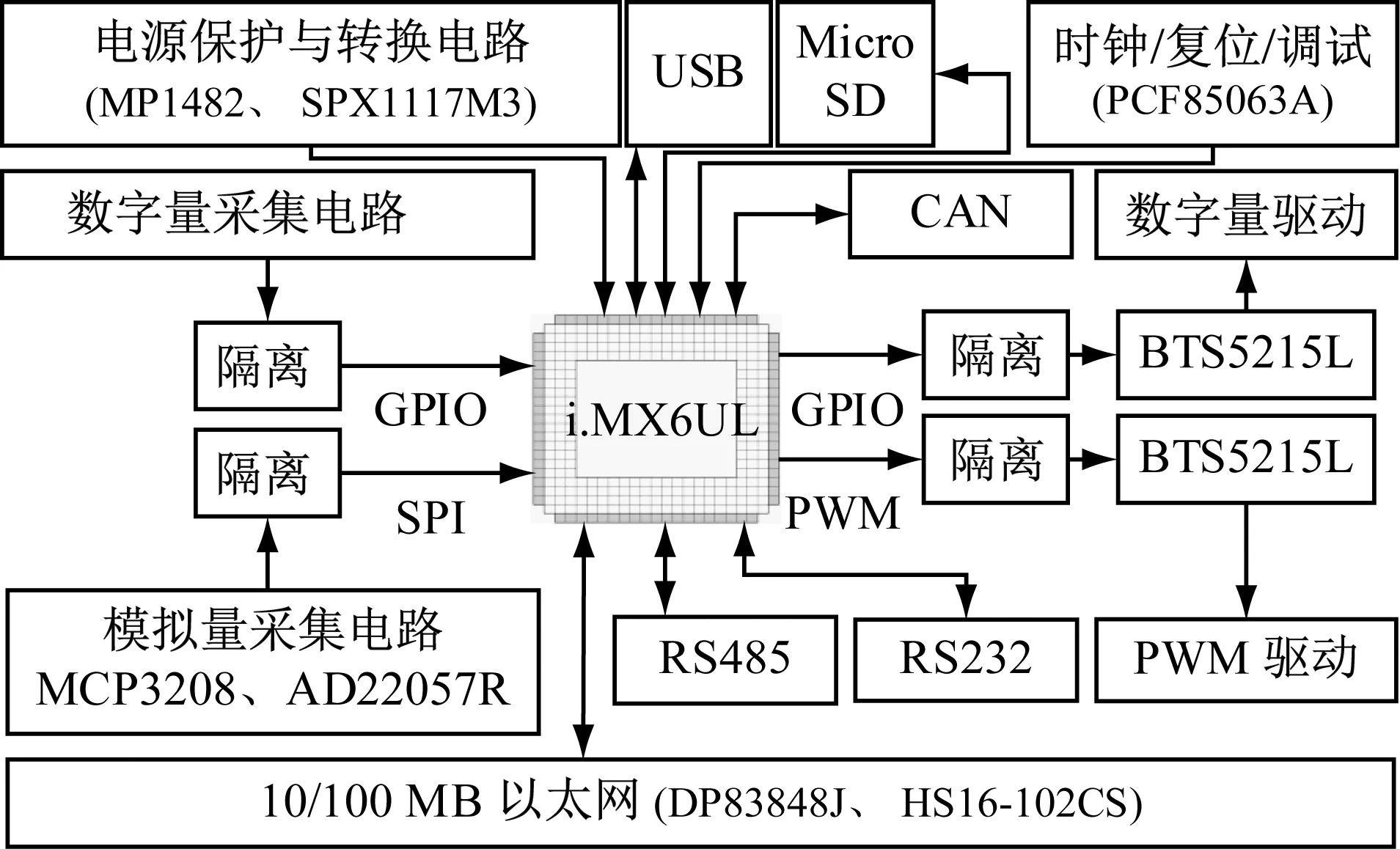

2.1.1 硬件设计

为满足上述基本控制和自动化控制需求,选取高性能、超高效率的NXP i.MX6UL作为核心处理器,除时钟、复位、调试电路,电源保护和转换电路,CAN、RS232、RS485通信电路和Micro SD接口电路外,针对掘进机控制系统需设计足够的I/O接口。设计了采集按钮开关状态的数字量输入电路、采集传感器信号的模拟量输入电路、数字量驱动电路、PWM输出驱动和电流反馈电路等,硬件架构如图3所示,i.MX6UL输出的数字量信号和PWM信号微弱,需要进行功率放大才能驱动继电器线圈和比例电磁铁线圈。

此外,实现比例线性控制的比例电磁铁线圈在工作时会产生焦耳热量,温度升高会导致线圈电阻率升高,进而使得线圈阻值变大,通过线圈的电流就会减小,致使输出电流不稳定,影响控制精度,故设计了比例电磁铁线圈的高边电流检测电路,通过精密采样电阻采集与电流成比例的电压,电压经放大后接入模拟量输入接口并转换为数字信号,经微处理器分析后通过与设定电流的偏差比较实现电流的动态调节。

2.1.2 嵌入式实时操作系统定制

嵌入式软PLC作为掘进机控制系统核心,除了

图3 嵌入式软PLC平台硬件架构Fig.3 Hardware architecture of embedded soft PLC platform

保证逻辑安全无误外,还要满足系统的时间响应。Linux是一个通用的操作系统,从设计上并不适合于实时作业操作,但其符合POSIX1003.1b(可移植操作系统实时编程的标准)关于实时拓展部分的标准,本文采用整体内核架构中抢占式补丁方式提高系统的实时性,对内核通过打补丁方式在特征中选择Full Preemptionkernel(RT)替换内核配置文件defconfig和系统驱动文件drivers后编译输出内核。内核打RT补丁后,测试主任务的抖动大幅度降低,满足系统响应需求。除实时化外,操作系统在参照板系统源码的基础上需对控制器新设备驱动进行开发,不断调试,实现Linux系统对硬件的逻辑操作。

2.1.3 软PLC运行时系统移植和驱动组件开发

运行时系统为模块化结构,各功能模块(通信、系统、内核、应用程序模块等)都有标准的接口,这种模块分层的思想使得不同模块可单独开发,降低了系统复杂度。为使嵌入式平台成为基于IEC61131-3的核心控制器,通过组件驱动和设备描述文件一步步实现底层变量与定义在开发层中的变量的映射,最终实现应用层对各硬件管脚的控制,实现过程如下:

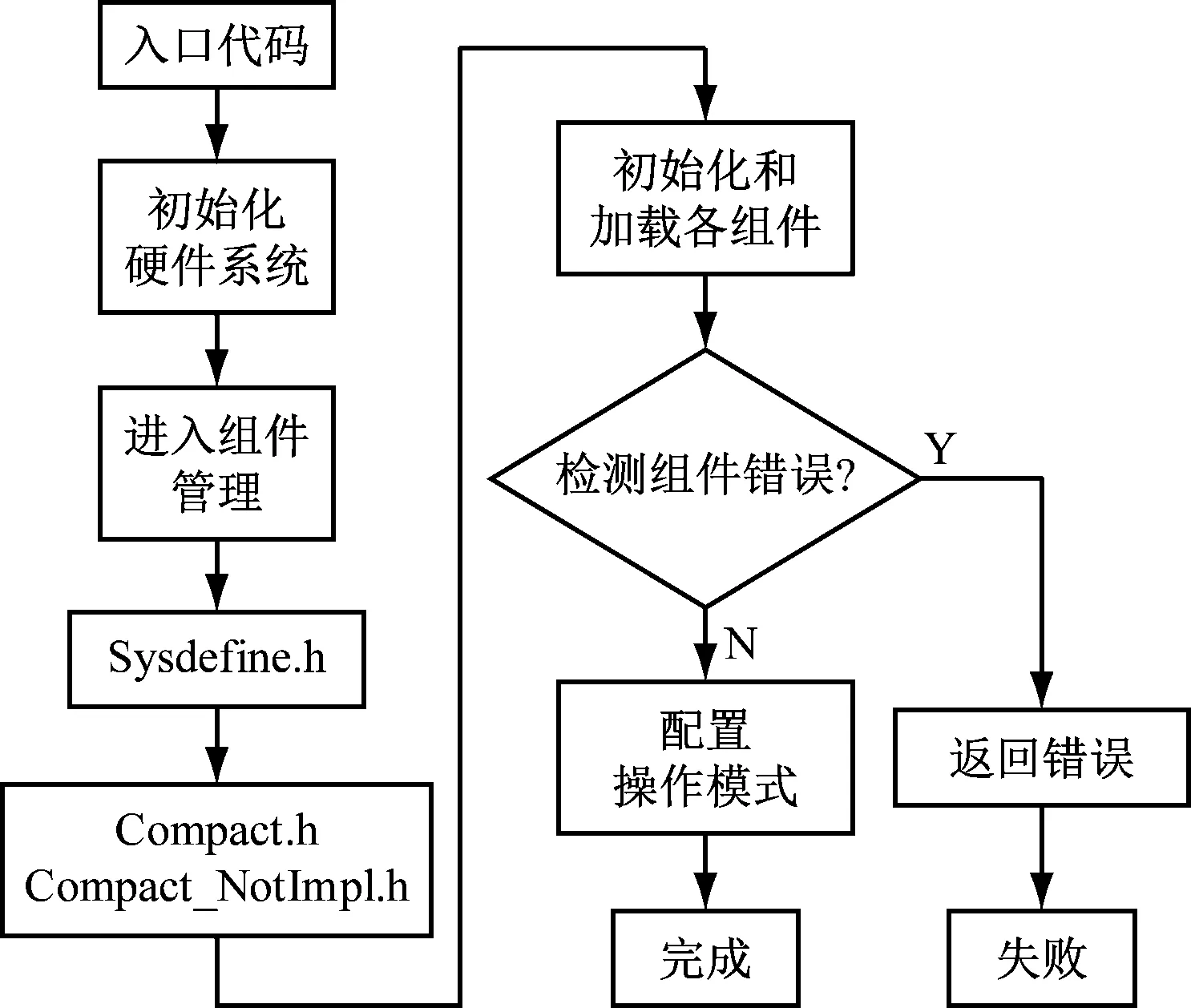

(1) 安装带有基本组件和附加组件的运行时系统开发工具包,通过修改系统组件和系统配置组件源文件实现开发系统与运行时系统间的通信(包括定义通信方式、端口编号、波特率值等)和其他掘进机系统核心需求功能。在工具包的Native目录创建3个文件夹:Projects放置运行系统解决方案工程,Sys拷贝全部系统组件,Rts Config放置从Rts Configurator引导工具中选取的功能组件、系统依赖源文件后导出的compact_NotImpl.h、compact.h和compact.c。在解决方案工程中添加Sys和Rts Config文件夹,新建存有组件和驱动的文件夹,还需添加系统配置文件和main.c文件,编译解决方案工程,完成针对上述硬件的自定义运行时系统的构建,其启动过程如图4所示。

图4 运行时系统启动过程Fig.4 Startup process of runtime system

(2) 实现定制驱动程序,添加I/O驱动模块和集成的附加功能(外部库),连接外部系统等。根据掘进机控制系统核心的输入输出配置编写驱动程序,以PLC Configure接口的形式编译和连接到自定义的运行时系统,提供给软PLC开发系统调用,在控制器硬件设备上实现运行。开发工具包提供了I/O驱动框架,根据系统核心的硬件配置,在驱动框架中通过修改IoDrvUpdateConfiguration()、IoDrvReadInputs()、IoDrvWriteOutputs()函数,将内存数据搬至暂存区;通过修改IoDrvCopyInputData()、IoDrvCopyOutputData()函数,将输入端口引脚状态写入缓冲区,输出端口数据写入具体引脚。最后需分别将每一个I/O驱动模块的入口填入到Compact.h中,交叉编译得到I/O组件的链接库文件,并在.cfg配置文件添加写好的各驱动组件名称。针对平台层组件,需编写内核模块的配置文件,添加I/O接口配置,实现系统设备访问和数据传递,完成驱动开发,重新编译并烧写内核。每一个功能模块驱动都要进行如上的修改过程。

(3) 根据实际硬件I/O编写设备描述文件(文件类型为XML),提供给软PLC开发系统,需根据硬件平台定义设备描述文件的Types(类型)、Strings(说明)、Device(设备,包括设备识别、设备信息、连接器、驱动信息和子对象)和Modules(驱动模块)等,最终导入软PLC开发系统并展示出整体资源表。

2.2 控制系统功能开发

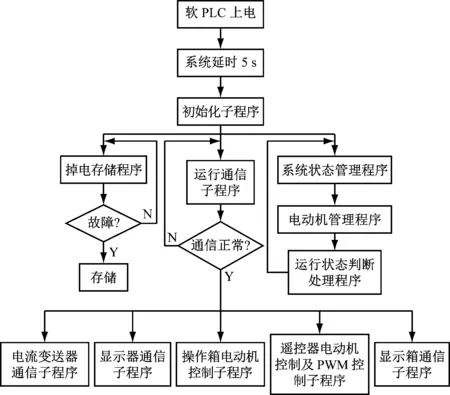

掘进机控制系统开发主程序流程如图5所示,开发语言采用符合IEC61131-3编程语言国际标准[11]的结构化文本ST语言和图形化FBD功能块图语言,实现了运行状态判断处理、通信、电动机逻辑控制启停、综合保护控制(为了作业安全,ST程序设定了联锁功能)、PWM 输出控制等,实现了远程遥控功能的电气操作信号开关、液压操作信号指令元件与操作箱按钮、液压系统操作杆对应。遥控模式下,操作箱除急停按钮外,其他功能无效。基本控制功能的控制逻辑和程序开发相对简便,其子程序的开发流程在此不做阐述。

图5 掘进机控制系统主程序流程Fig.5 Main program flow of roadheader control system

对于重点实现的自动截割功能,为掘进机控制系统配备悬臂垂直倾角传感器、悬臂水平摆角传感器和行程位移传感器等,软PLC通过模拟量采集端口采集传感器信号,计算截割头当前位置,并与巷道边界进行比较,通过编程控制电液比例阀组各阀口的开闭和开度,最终实现悬臂的回转升降、液压缸的启停顺序和比例阀阀口流量控制,使得截割悬臂根据设定路径准确截割,实现扫底、断面成形和刷帮自动化。编程中需根据掘进机的不同机型设定断面的截割尺寸,通过实时将截割头位置信息与设定的垂直截割距离、水平截割宽度及断面总高度的判断进行比较决定每一步的截割头的运动方向,自动截割控制流程如图6所示。

图6 自动截割控制流程Fig.6 Automatic cutting control process

除完成的自动截割控制和远程遥控功能外,更多的自动化功能可进一步开发,先进的控制策略和智能的附属设备有待引进,如开发悬臂摆速自适应控制功能,通过比较截割电动机实际电流与额定电流改变控制电液比例阀阀口开度的电流,实现摆速的自适应调节;开发定向掘进控制功能,系统核心通过位姿检测得到位置数据,调整比例电磁阀开度进而控制行走马达的转速,通过左右行走的速度控制摆正掘进机位置,实现定向掘进。在软PLC组态环境中,可将不同自动化功能固化成模块,或采用软PLC生态中已成熟的智能模块,根据系统需求定制或调用相应模块,方便不同功能掘进机间的移植。

3 系统测试

3.1 嵌入式软PLC板级性能测试

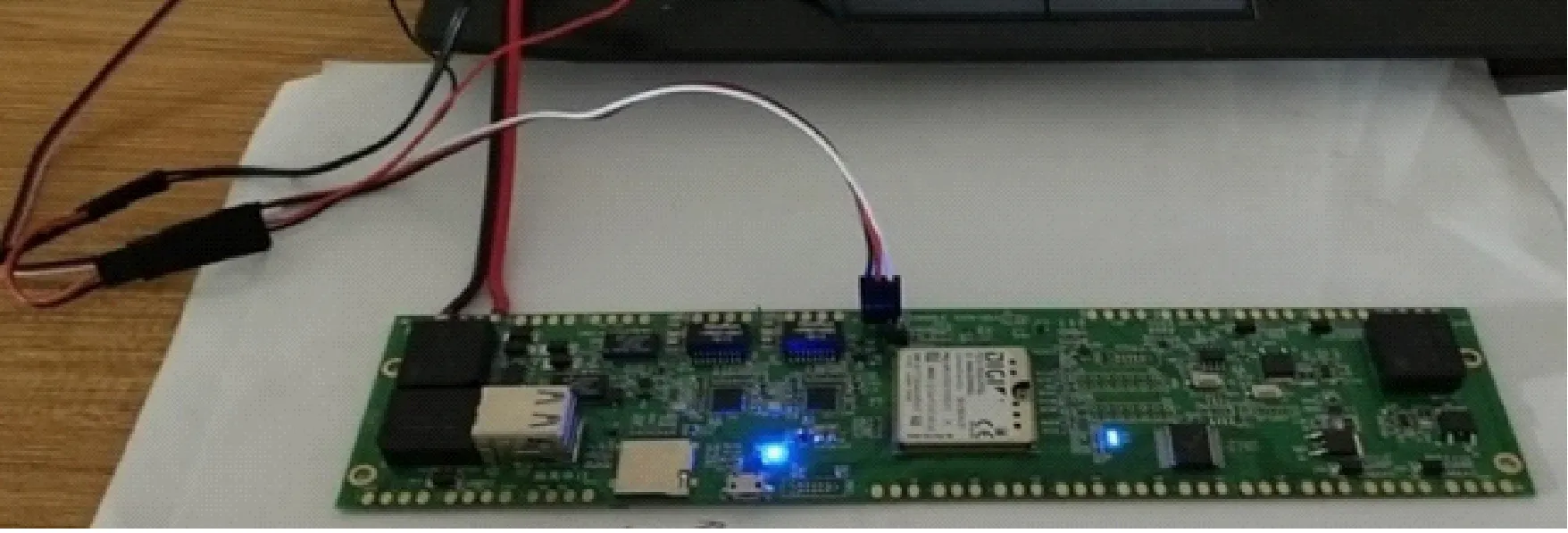

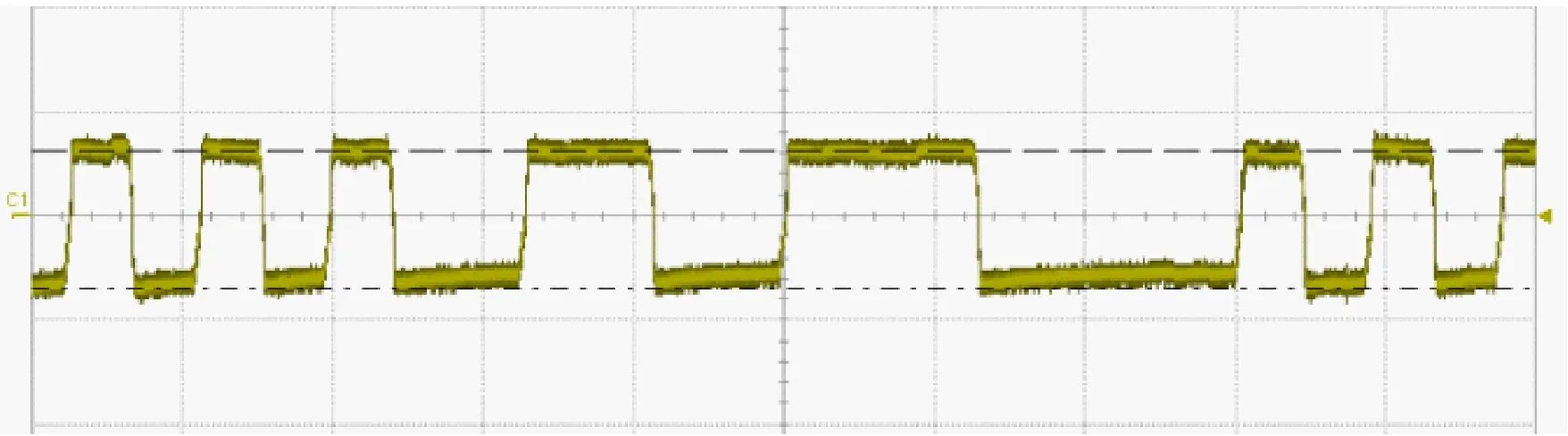

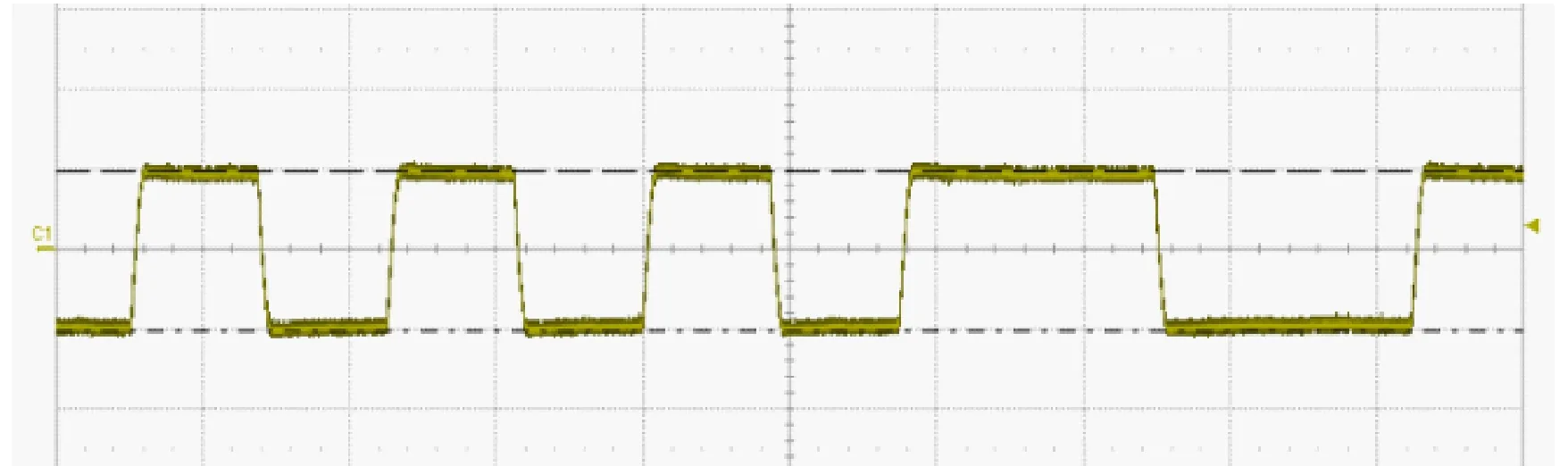

为保证嵌入式软PLC作为控制系统核心实现控制功能,对硬件电路各模块的基本功能进行测试。记录电源输出电压,测试电源功能的稳定性;编写测试程序,用万用表测试数字量输出功能;使用手动开关测试数字量采集功能;通过读取微控制器寄存器的值计算电压值,测试模拟量采集功能;通过发送接收数据测试通信功能。软PLC硬件电路测试及RS232接口测试如图7所示。测试结果表明各功能模块均通过了测试,工作正常。通过示波器观察RS232接口的收发数据波形,根据串行数据的格式解析波形可以看出,RS232接口接收到的数据正确,计算得到的波特率正确。

(a) 软PLC硬件电路测试

(b) RS232接口接收数据波形

(c) RS232接口发送数据波形

3.2 比例控制原理及测试

在掘进机控制系统众多自动化控制方案中,比例控制作为关键技术起到了至关重要的作用,自动化功能的实现均基于PWM输出驱动比例电磁阀的开度,比例电磁阀响应速度、控制精度和开口大小是影响对应悬臂或履带执行机构运动的3个关键因素,比例控制也是嵌入众多智能算法的关键环节。在掘进机控制系统进行工业性整机试验之前,嵌入式软PLC除保证控制器性能稳定外,还应实现比例电磁阀稳定的比例输出。

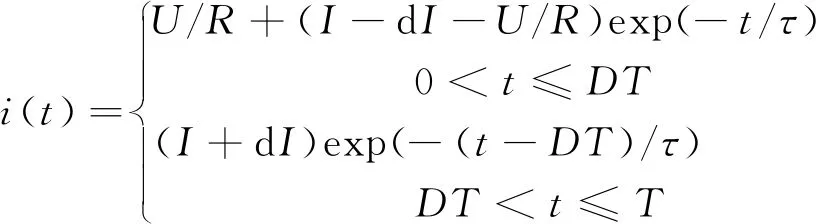

比例电磁阀在电路中可以等效为线圈L和电阻R的串联,在时域中根据等效电路的电流关系可计算得到通过比例电磁铁的瞬时电流。

(1)

式中:i(t)为比例电磁铁线圈瞬时电流;U为加在线圈两端的电压;R为电阻值;T和D分别为PWM的周期和占空比;τ为比例电磁阀的电气时间常数。

由式(1)计算得到t=TD和t=T时刻的电流值,根据两时刻电流值可算得线圈平均电流I为

I=(U/2R)×

(2)

由式(2)可知,通过调节占空比可以近似实现线圈平均电流的线性调节,最终实现阀芯运动的调节。

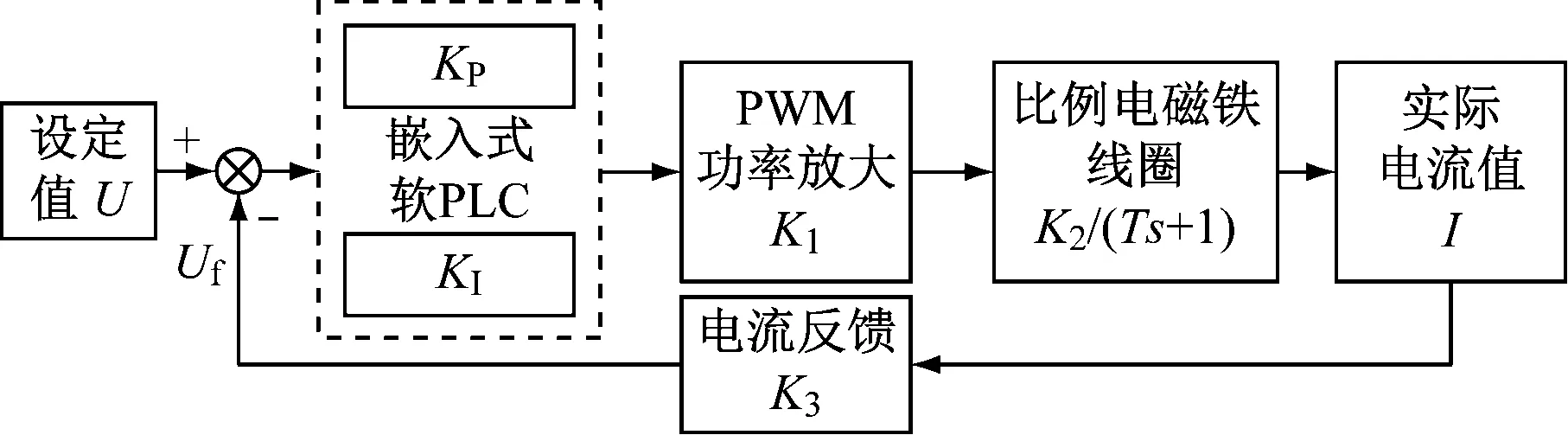

为测试嵌入式软PLC比例控制功能的稳定性,设计了电流实时补偿的闭环PI控制,其结构如图8所示。其中K2/(Ts+1)为电流反馈环节的传递函数,K1,K2,K3为常数,T=L/R。根据经验和相关仿真结果,设置PWM频率为比例电磁阀固有频率的8倍,KP和KI为PI控制[12]的比例、积分增益系数,在程序中经反复调整得到满意的响应。相对于模拟式的控制方式,PWM驱动功耗低且抗干扰能力强,相比于无电流反馈的比例控制,闭环控制方式性能更可靠、控制精度更高、整机运行更平稳[13-15]。

图8 电流实时补偿结构Fig.8 Real-time current compensation structure

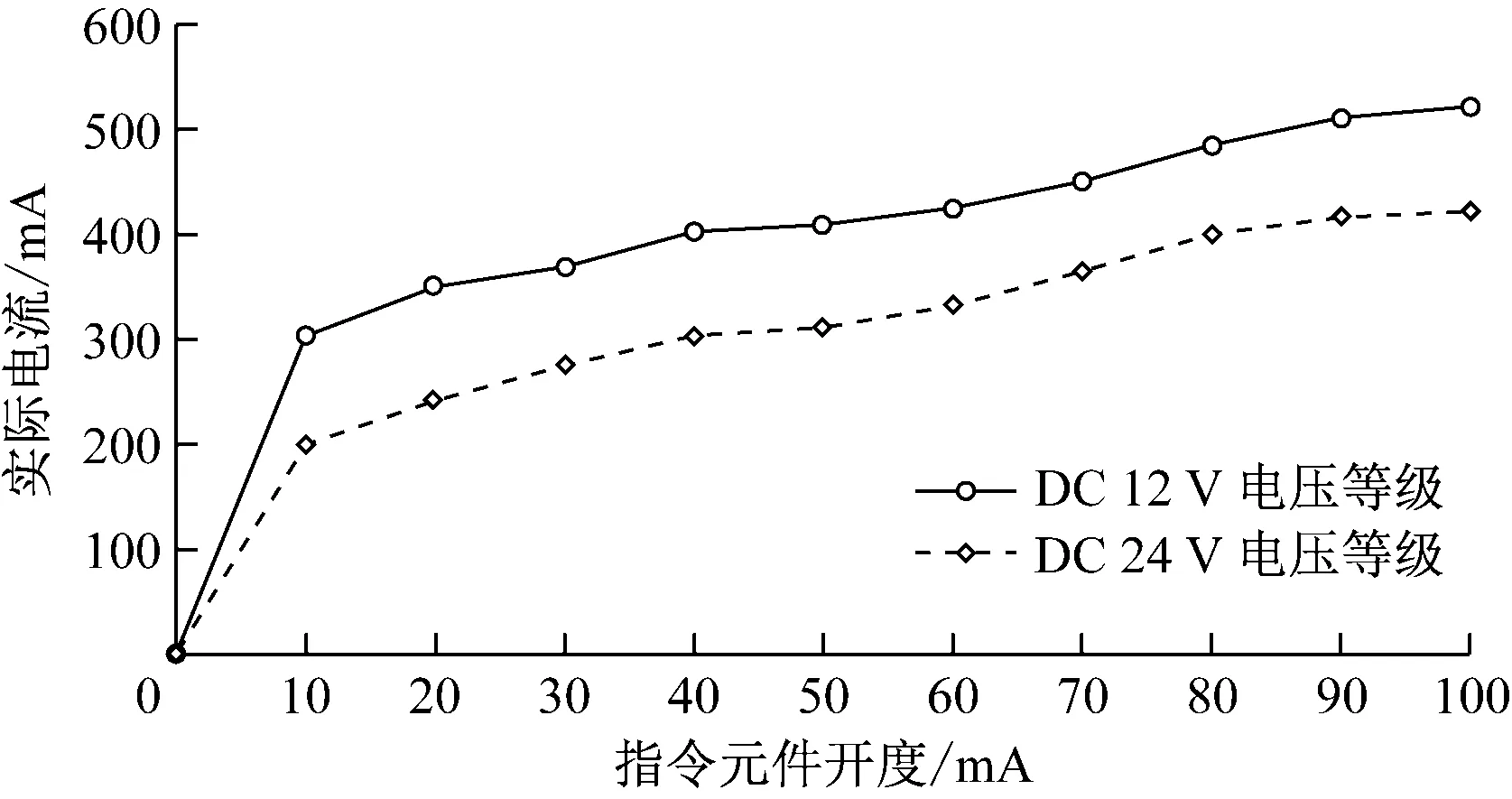

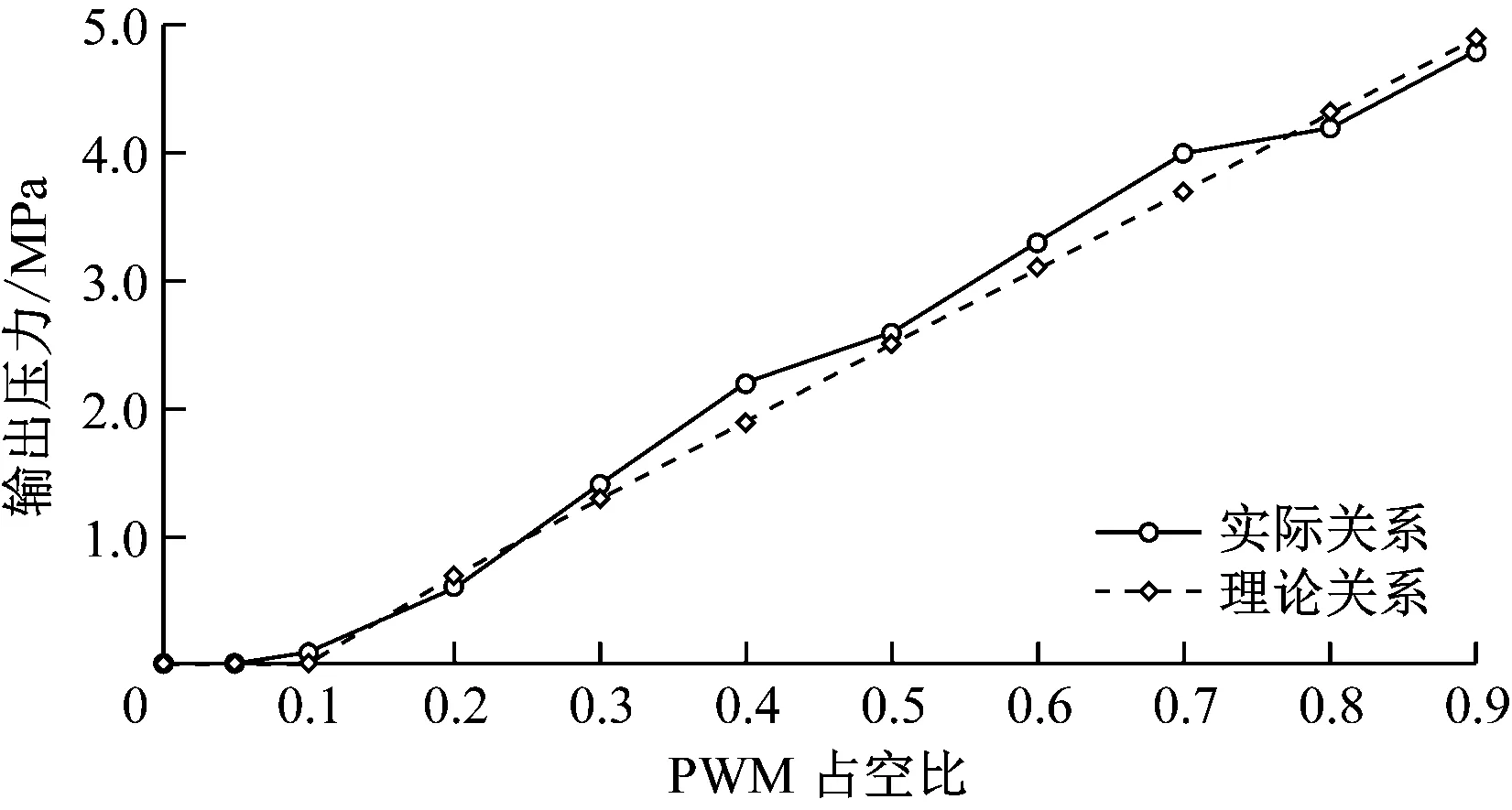

把PWM驱动接口接至试验台比例电磁阀,通信接口与遥控接收机连接,通过遥控器控制比例电磁阀的相关动作,测试得到比例电磁阀的响应时间小于600 ms,符合掘进机对比例电磁阀的响应时间要求,且比例输出稳定。通过改变比例电磁阀指令元件开度记录其工作电流,通过改变程序中PWM占空比记录其阀口压力,经相关数据处理后得到的关系曲线如图9、图10所示。

在设计的比例驱动闭环控制中,对于不同电压规格的隔爆比例电磁阀,指令元件开度与其工作电流具有良好的线性关系。且PWM占空比对比例电磁阀输出压力的调节接近比例电磁阀的理论调节曲线,在占空比小于0.1时,比例电磁阀位于死区,占空比大于0.1后,两者的线性度良好,比例特性指标满足工业要求。

图9 指令元件开度与实际工作电流的关系曲线Fig.9 Relationship curves between opening of command component and actual current

图10 PWM占空比与比例电磁阀输出压力的关系曲线Fig.10 Relationship curves between PWM duty cycle and proportional electromagnetic valve output pressure

3.3 系统整机功能测试

目前,采用嵌入式软PLC作为控制核心的掘进机控制系统的基本控制、全遥控、自动截割等功能已在悬臂式掘进机整机试验完成。掘进机自动截割实验现场如图11所示,掘进机根据设定的S路径自动截割,图中展示了自动截割过程中的6个位置,位置1为截割起始位置,经位置2水平截割至位置3,然后向上截割至位置4,经位置5反方向水平截割至位置6。试验结果表明:控制系统基本功能良好、响应速度快,硬件可靠性满足要求,自动截割误差满足掘进巷道截割断面边界检测最大误差小于10 cm的要求。

图11 掘进机自动截割实验现场图像Fig.11 Automatic cutting experiment site pictures of roadheader

4 结论

(1) 基于嵌入式软PLC的掘进机控制系统可实现掘进机基本逻辑控制、保护、遥控、自动截割等功能。相比于以PLC和专用控制器为系统核心的控制系统,采用嵌入式软PLC的掘进机控制系统有效地降低了开发成本,其组态、开放、共享的模块化和软逻辑思想促进了掘进智能控制方案的集成,降低了掘进机控制系统的运维难度,提高了开发效率,也极大地便利了用户的二次开发和程序升级。控制系统跨平台移植性好,可通过在开发系统拖拽设备模块组件的方式定制不同的控制系统,控制系统的硬件可靠性高,环境适应性较强。

(2) 测试结果表明:软PLC板级性能稳定,在比例控制的表现上,比例电磁阀的工作电流与设定值、输出压力与占空比之间线性度好,响应时间小于600 ms。基于软PLC的控制系统实现了逻辑控制、信号采集、通信功能和稳定的比例闭环控制。通过整机测试验证该系统基本控制功能和遥控操作性能良好,自动截割断面边界最大误差小于10 cm。

(3) 以软PLC为核心的控制系统成熟度还需工业性试验和实际生产的检验,基于嵌入式软PLC平台的面向掘进机掘进作业工艺改进的更多应用功能模块集、更丰富的智能控制方案、更先进的控制算法是未来开发工作的重点。