高pH值完井液中超级13Cr油管的腐蚀失效及SCC机制

2020-02-27吕祥鸿谢俊锋

吕祥鸿, 张 晔, 谢俊锋, 薛 艳, 王 晨

(1.西安石油大学材料科学与工程学院,陕西西安 710065; 2.中国石油塔里木油田分公司油气工程研究院,新疆库尔勒 841000; 3.西安摩尔石油工程实验室股份有限公司,陕西西安 710065)

随着深层含CO2油气层的开发,回注CO2强化采油工艺的应用,井下管柱CO2腐蚀越来越严重[1]。具有超低碳、多元合金化和微合金化设计、经特殊工艺制备的超级13Cr马氏体不锈钢油管,凭借其高强度、低温韧性及改进的抗腐蚀性能等优点,成功解决了井下管柱的CO2(微/低含H2S)腐蚀问题[2-4]。据统计,在中国一些高温高压含CO2油气田,目前在所有油管的使用数量上,超级13Cr油套管(如JFE-HP2-13Cr-95、JFE-HP2-13Cr-110、BG13Cr110U、BT-S13Cr110)已经超过20%。在高压油气井完井过程中,一般要在油套环空加入完井液或环空保护液以降低油管柱和套管柱之间的压差,从而保障井下管柱的安全运行,同时对碳钢套管内壁以及油管外壁提供一定的保护作用。出于经济性、适用性等原因,国内外各大油田普遍采用具有高完井密度和良好保护特点的高pH值完井液(成分主要为焦磷酸钾、磷酸氢二钾和铬酸盐等,其与碳钢及低合金钢套管柱和油管柱的匹配较好),以代替有机盐完井液和卤化物完井液。但随着超级13Cr马氏体不锈钢油管在深井超深井的广泛应用,其与高pH值完井液在井下高温环境中存在匹配性较差的问题,加之井下工况过于复杂,近年来国内外相继发生了超级13Cr油管腐蚀和应力腐蚀开裂(SCC)失效事故[5-8]。尽管许多学者对超级13Cr在不同完井液中的腐蚀和开裂行为进行了大量研究[9-11],但对其在高pH值完井液中的腐蚀失效机制和开裂机制尚不明晰。笔者在超级13Cr油管失效案例解析基础上,通过开裂原因、腐蚀形貌、腐蚀产物及有限元分析,探讨超级13Cr油管在高pH值完井液的腐蚀失效及SCC机制。

1 失效案例

1.1 背景介绍

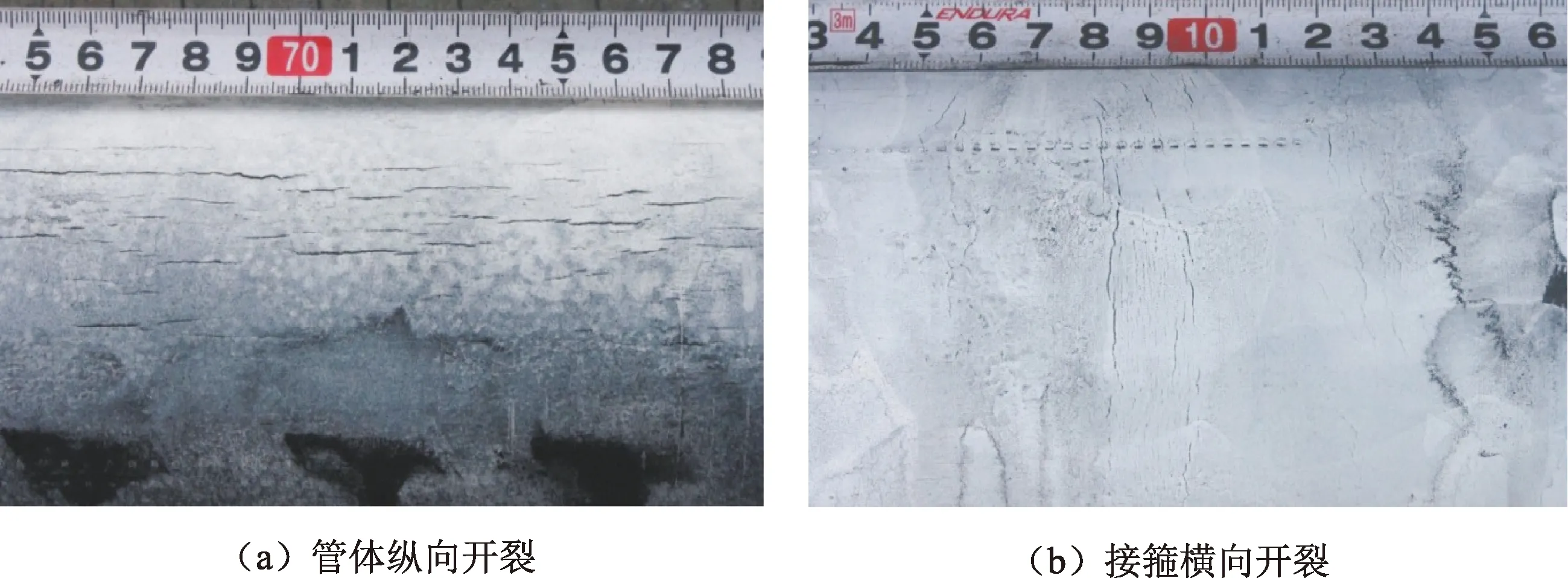

某失效高压气井完钻井深7 045 m,储层压力122 MPa,储层温度164 ℃,油管柱为110ksi钢级的超级13Cr,封隔器下深6 316 m,完井液类型为密度1.4 g/cm3的高pH值(约为11)磷酸盐完井液。在求产和生产阶段,A环空出现压力异常下降,期间持续环空补压,即向A环空注入未除氧的高pH值磷酸盐完井液,累计补压186次。2016年对该井进行解堵施工过程中,出现油套窜通,取出油管柱进行现场和室内检测(管柱在井时间为904 d)。其结果表明封隔器以上超级13Cr油管柱的管体和接箍出现了不同程度的开裂现象,裂纹均起源于油管和接箍外壁,由上而下开裂趋势愈加严重。图1为开裂超级13Cr油管现场磁粉探伤后的宏观形貌。

图1 超级13Cr油管开裂宏观形貌Fig.1 Cracking morphology of super 13Cr tubing

1.2 开裂原因

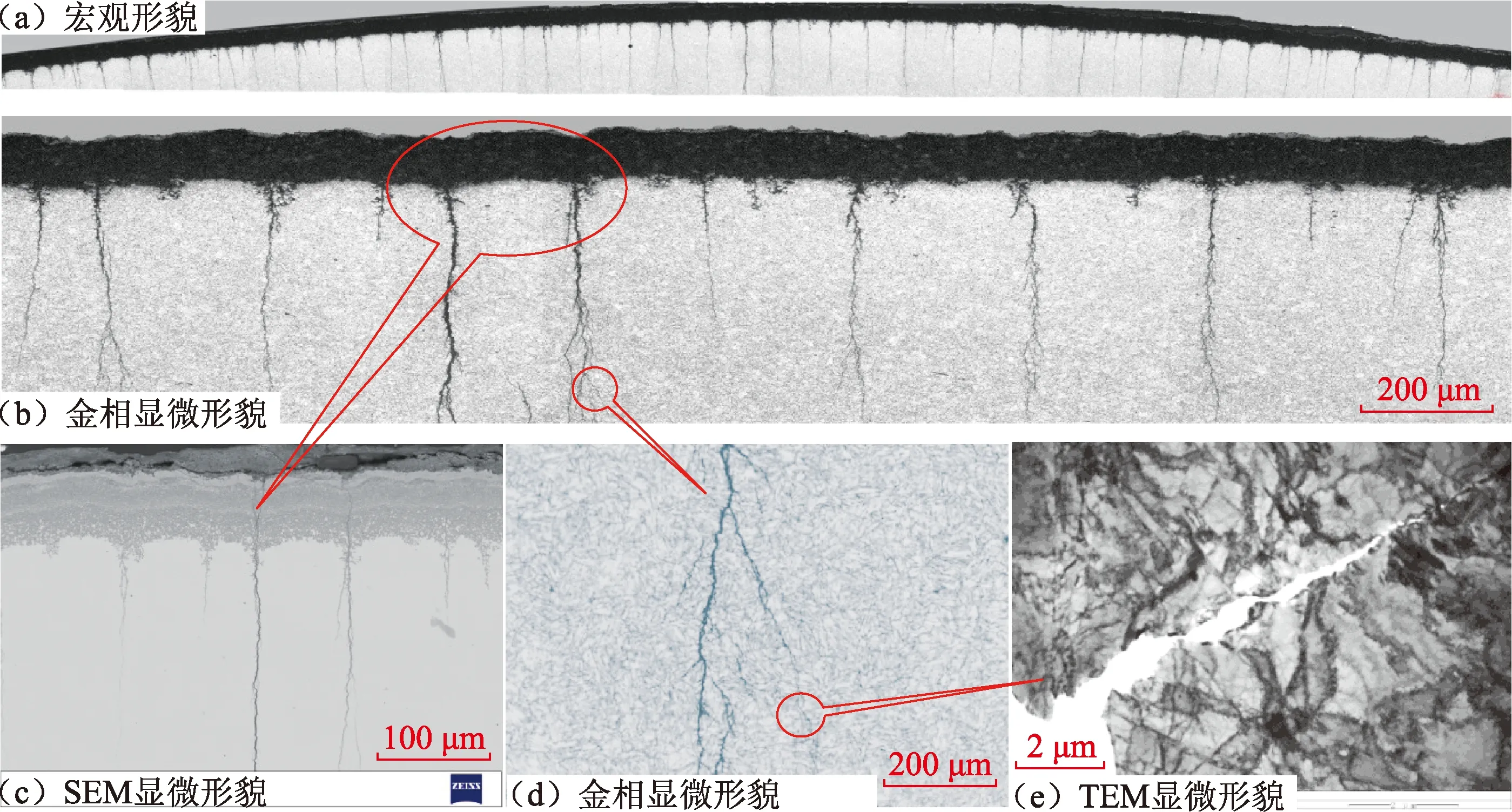

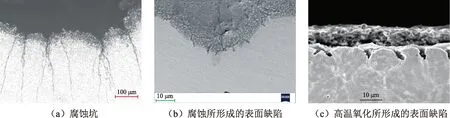

图2为超级13Cr油管横截面宏观及微观腐蚀形貌。由图2可见,油管外壁出现明显的腐蚀,腐蚀产物膜厚度高达200 μm;裂纹大多起源于油管外壁局部腐蚀坑处(图2(b)),在起裂和扩展阶段,裂纹较为平直(图2(c)),具有穿晶解理开裂特征;在扩展后期(止裂),裂纹呈“树枝状”(图2(d)),具有典型的SCC裂纹形貌特征,且主要沿原始奥氏体晶界扩展(图2(e))。

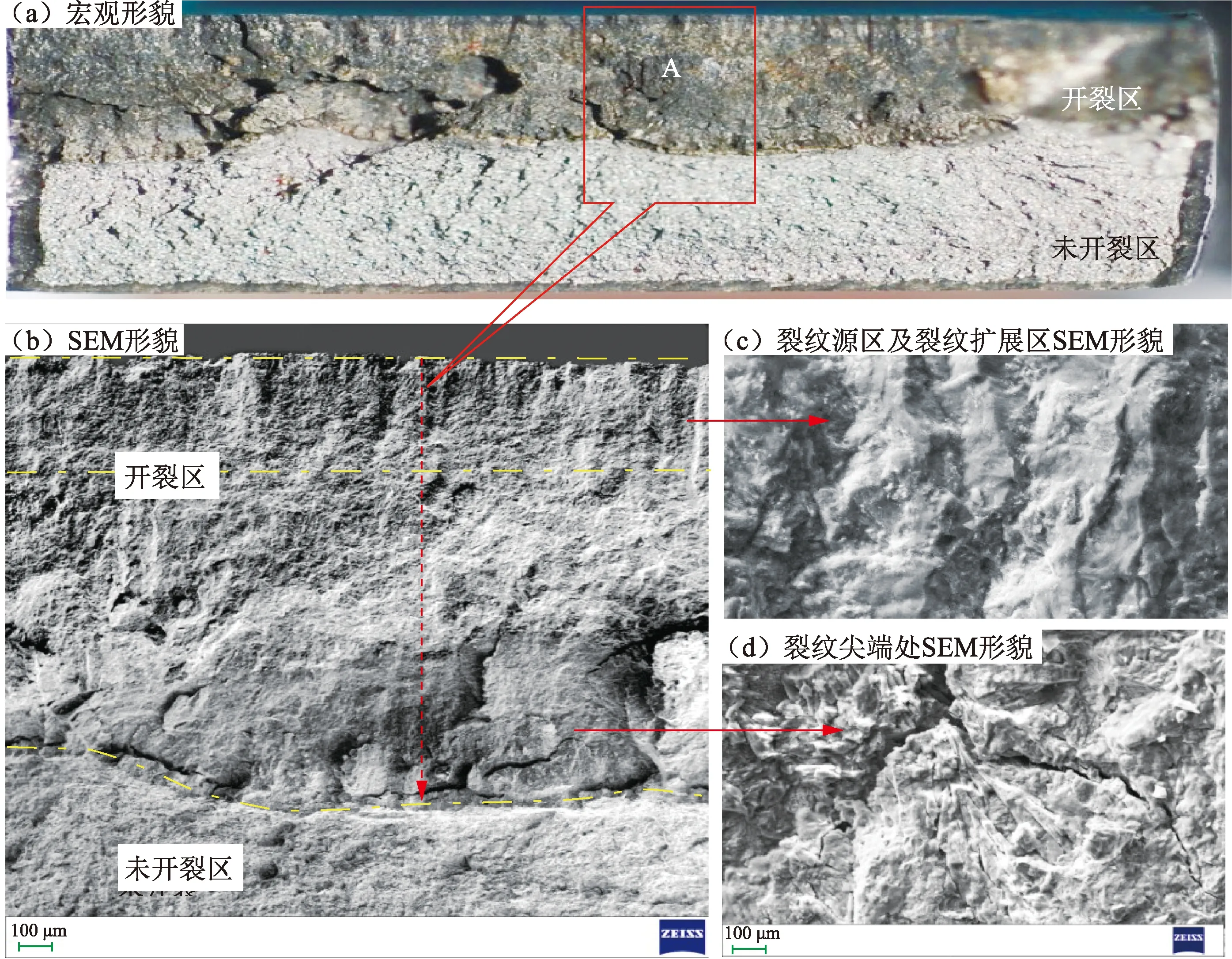

图3为裂纹机械打开后断口表面的宏观及微观形貌。由图3可见,原始裂纹几乎贯穿了油管壁厚(6.45 mm)的一半;断口开裂区呈黑色,且有明显腐蚀痕迹。裂纹为典型的多源起裂,在裂纹源区及裂纹扩展初始阶段,裂纹呈河流状扩展形貌,未见二次裂纹存在,具有典型穿晶解理扩展特征;在裂纹扩展后期,断口表面(止裂处)明显可见二次裂纹,具有沿晶扩展特征,其扩展方式由穿晶解理开裂转变为沿晶开裂。

由于该井超级13Cr油管的各项理化性能均满足相关标准和用户订货补充技术条件的要求,且工作应力在管柱设计的安全极限以内。因此,该井超级13Cr管柱在井下高pH值完井液发生了SCC。

图2 超级13Cr油管横截面宏观及微观腐蚀形貌(井深4 700 m)Fig.2 Cross-section macroscopic and microscopic corrosion morphology of super 13Cr tubing (4 700 m)

图3 超级13Cr油管断口的宏观及微观形貌(4 700 m)Fig.3 Macro and micro fracture morphology of super 13Cr tubing (4 700 m)

2 腐蚀机制

2.1 腐蚀形貌及腐蚀产物

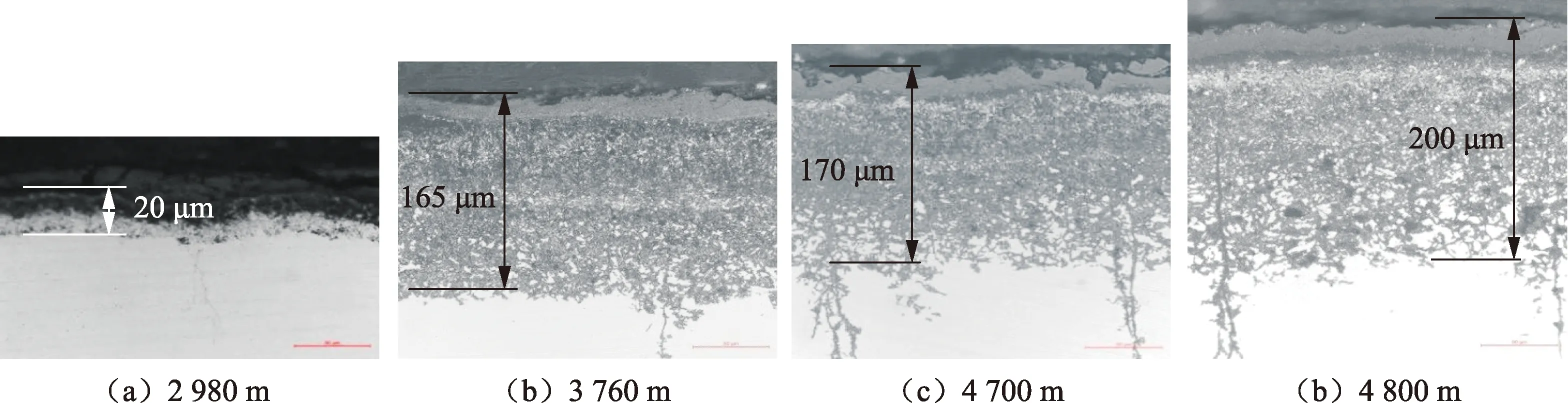

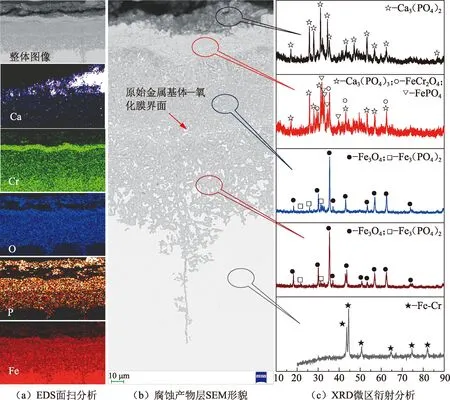

超级13Cr油管外壁观察结果表明,油管外壁已经出现了明显的腐蚀。图4为从井口到封隔器不同管段超级13Cr油管外壁横截面金相显微形貌及腐蚀产物层厚度测量结果。由图4可见,随井深增加腐蚀产物层厚度明显增大,在4 800 m井深,超级13Cr油管外壁腐蚀产物层厚度已高达200 μm。

图5为超级13Cr油管外壁腐蚀产物膜成分分析结果。从图5中可以看出,表面产物出现明显分层现象,最外层非常疏松,EDS面扫分析结果(图5(a))表明其主要富集Ca、P、O等元素,结合XRD微区衍射分析(图5(c)),其主要为完井液沉积产物Ca3(PO4)2;第二层产物呈亮白色,比较致密,其中Cr元素出现明显富集现象,XRD微区衍射分析证实其主要成分为超级13Cr油管制造过程所形成的高温氧化产物FeCr2O4;而靠近金属基体一侧较厚的腐蚀产物层的主要成分则为Fe3O4,其中含有少量的Fe3(PO4)2,同时,由图2(c)及图5(b)可以看出,该层腐蚀产物出现较为明显的双向生长现象(即腐蚀产物层向内和向外生长)。

图4 不同管段超级13Cr油管外壁腐蚀产物厚度测量结果Fig.4 Corrosion product thickness measurement results of super 13Cr tubing outer wall in different pipe segments

图5 超级13Cr油管外壁腐蚀产物膜成分分析结果Fig.5 Corrosion film composition analysis of super 13Cr tubing outer wall

2.2 腐蚀机制

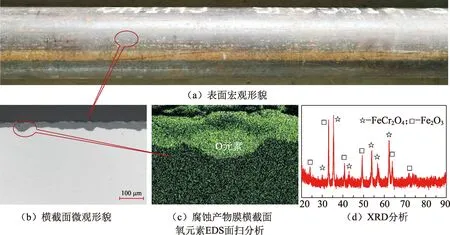

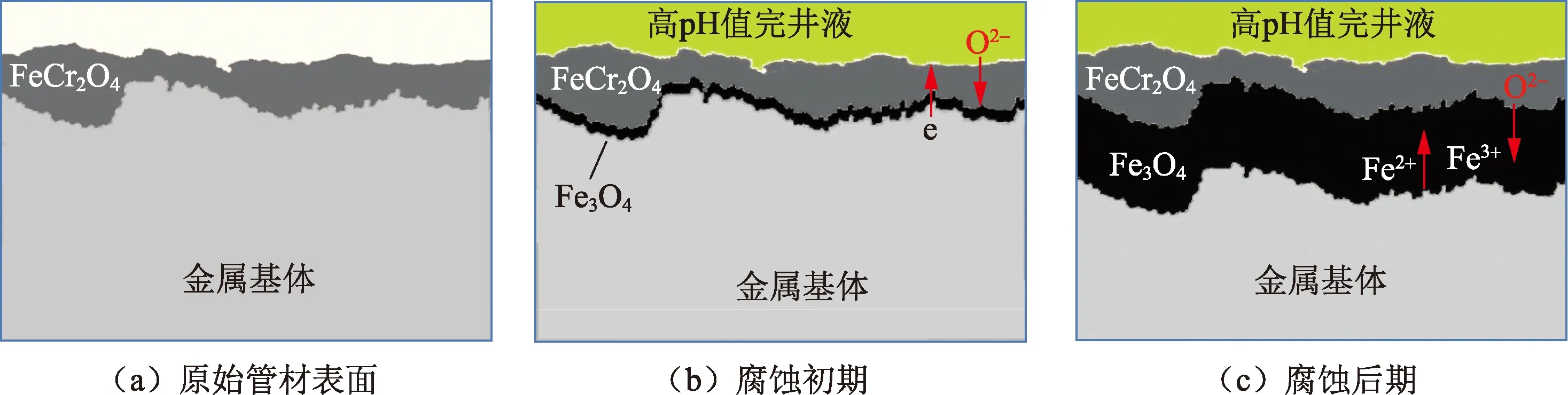

超级13Cr油管在制造过程中,由于穿孔(铸坯加热后穿孔——无缝钢管制造的第一道工序)和回火温度过高(穿孔温度约为1 200 ℃,而回火温度则大于900 ℃),油管外表面不可避免地发生高温氧化。尽管在制备过程中也采取了一定措施,如高压水除鳞,但仍不可能完全去除氧化皮。由于超级13Cr成品油管外壁一般不进行喷砂(或喷丸)处理,从而使超级13Cr油管表面在出厂时已经存在高温氧化膜。图6为制备状态(未使用过)超级13Cr油管外壁表面膜的形貌和成分分析。从图6中可以看出,其外壁确实存在厚度约为10 μm的FeCr2O4、Fe2O3高温氧化膜。

图7为超级13Cr油管的腐蚀机制示意图。由于超级13Cr油管柱外腐蚀工况为高pH值磷酸盐完井液,其中含质量分数1%~ 3%的铬酸盐强氧化剂,并且在生产过程中环空发生了完井液漏失,持续向A环空注入未除氧的高pH值磷酸盐完井液。因此,超级13Cr油管的外腐蚀类似于不锈钢的碱液钝化过程[12],即在强氧化剂铬酸盐的作用下,溶解氧在原始氧化膜的外表面得到电子形成氧离子(O2-),由于Fe、Cr的高价氧化物(FeCr2O4或Fe2O3)具有p型半导体特性,有利于O2-向内扩散,而金属离子向外扩散则受到抑制,从而在氧化膜与金属基体之间形成Fe3O4腐蚀产物(图7(b));当Fe3O4形成完整的腐蚀产物膜后,由于其既具有p型半导体特性,也具有n型半导体特性,那么O2-可以通过Fe3O4腐蚀产物层向内扩散,在金属基体-Fe3O4腐蚀产物膜界面与Fe2+、Fe3+形成Fe3O4,腐蚀产物膜向内生长;同时,Fe2+、Fe3+也可以通过Fe3O4腐蚀产物层向外扩散,在Fe3O4腐蚀产物膜——原始氧化膜界面形成Fe3O4,腐蚀产物膜向外生长,从而导致腐蚀产物层明显增厚(图5(b)及图7(c))。因此,超级13Cr油管在该工况中的腐蚀机制为金属离子和氧离子在氧化膜和腐蚀产物膜中的反应扩散过程,也可视为“不受控”的碱性溶液钝化过程。而关于Fe3O4腐蚀产物膜中少量Fe3(PO4)2的存在,则是由于微量PO43-离子在腐蚀产物膜中的扩散,与Fe2+反应的结果。

图6 超级13Cr油管(制备状态)外壁表面膜的形貌和成分分析Fig.6 Surface film morphology and composition analysis for outer wall of super 13Cr tubing(in fabrication)

图7 超级13Cr油管腐蚀机制示意图Fig.7 Schematic diagram of corrosion mechanism for super 13Cr tubing

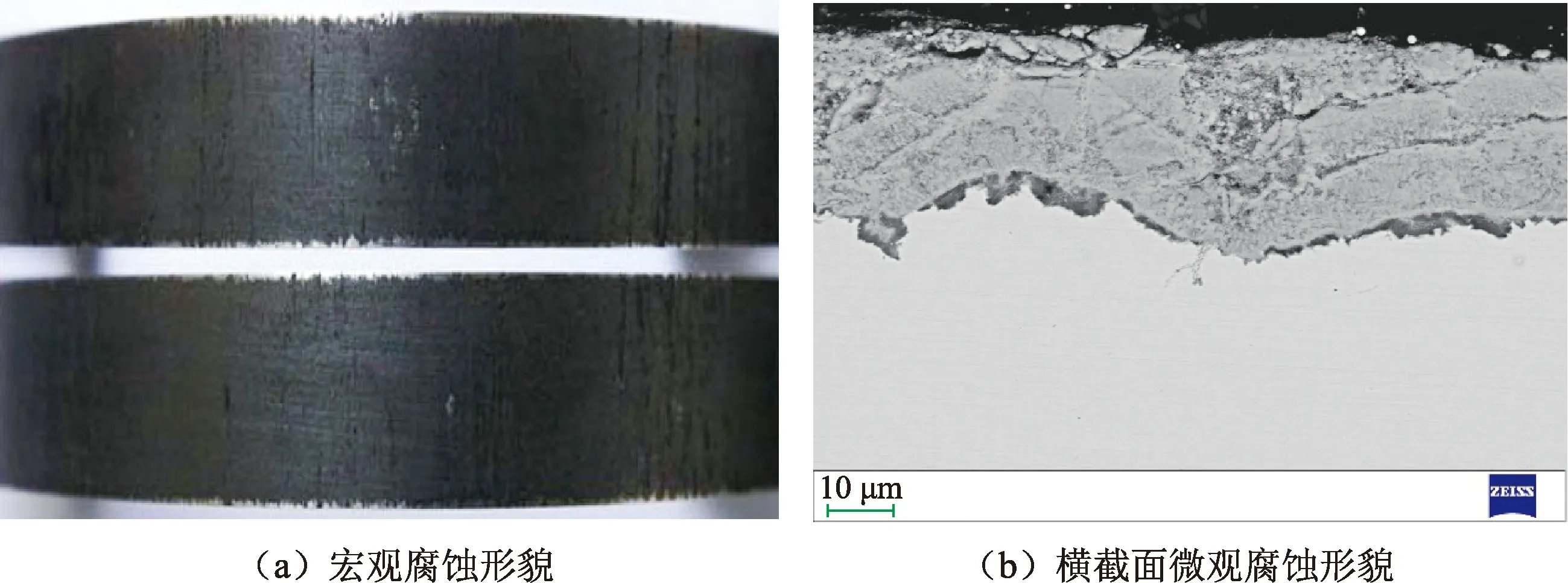

氧化膜的存在并不是超级13Cr油管在该环境中发生严重腐蚀的关键因素。即使没有高温氧化膜的存在,清洁的不锈钢表面也会在该环境中形成金属的高价氧化物(如Fe2O3、Cr2O3等),一旦形成完整的膜层之后,其腐蚀机制与上述分析相同,从而导致超级13Cr发生严重的腐蚀,这在试验室已经得到验证(图8,密度为1.40 g/cm3的高pH值完井液+O2,180 ℃)。因此,在钻完井过程中,应重视完井液的除氧过程,并且要充分考虑完井液与所用管柱材质的匹配性,从根本上解决超级13Cr油管在井下工况中的腐蚀问题[13-14]。

图8 超级13Cr光滑C环试样宏观腐蚀形貌及横截面微观腐蚀形貌Fig.8 Macroscopic corrosion morphology and cross-section micro corrosion morphology of super 13Cr smooth C ring sample

3 开裂机制

关于金属材料的SCC,目前存在阳极溶解机制、吸附机制、氢致开裂机制(包括吸附氢、固溶氢以及氢化物形成机制)、空位机制、表面迁移机制、腐蚀增强局部塑性机制以及膜致开裂机制等[15-20]。这些机制均可以合理解释特定金属材料在特定环境中的SCC,但对某一特定机制切实可行的适用性仍有诸多争议。

3.1 阳极溶解机制

阳极溶解机制认为垂直于外加应力方向的活性阳极区的金属原子优先脱离,阳极金属的不断溶解导致局部腐蚀的发生,进而促进SCC裂纹的形核和扩展,最终造成合金结构的断裂[21]。这些分析表明,超级13Cr油管的SCC裂纹大多起源于油管外壁腐蚀产物膜下局部腐蚀坑处(图9(a))。由于氧化膜在管材表面的覆盖不均匀或厚度不均匀、局部脱落,均可导致超级13Cr油管在高pH值完井液中发生不同程度的腐蚀,因此腐蚀产物膜下的局部腐蚀,也可视为阳极溶解过程。图9(b)中所示腐蚀产物膜下的金属基体已经出现了明显的局部腐蚀;另外,在管材制备过程中所形成的表面缺陷,如主要沿晶界进行的高温氧化(图9(c)),也会促进应力集中。在轴向应力、管内压力产生的环向应力、油管表面残余应力(100ksi钢级的超级13Cr油管表面残余应力可高达100 MPa以上[7])等和环境介质的共同作用下,促使SCC裂纹在超级13Cr油管的外壁形核及萌生,其后沿晶界或特定晶面扩展,最终导致油管在使用过程中发生SCC开裂。

图9 超级13Cr油管SCC裂纹起源及表面缺陷Fig.9 SCC crack origin and surface defects of super 13Cr tubing

3.2 膜致开裂机制

Sieradzki等[22]提出的韧性材料SCC膜致开裂(FIC)模型包括重复性步骤:①环境诱发脆性腐蚀产物膜在金属表面或裂纹尖端形成;②腐蚀产物膜快速脆性断裂;③脆性断裂延伸至下层金属基体,且深度远大于膜的厚度;④止裂和钝化。超级13Cr油管在高pH值完井液中所形成的腐蚀产物膜非常致密(图5),在正常生产条件下,由于工况调整(如快速关井),造成管柱表面应力急剧增加(类似于快速加载),从而致使这种脆性腐蚀产物膜发生快速脆性断裂,进而延伸至下层金属基体,最终导致管柱发生SCC。由于所观察到的金属膜致开裂通常为穿晶解理开裂[20],而超级13Cr油管在高pH值完井液中的SCC裂纹扩展在初始阶段也满足这一特征。因此,膜致开裂机制在超级13Cr油管SCC失效过程中也发挥了一定作用。

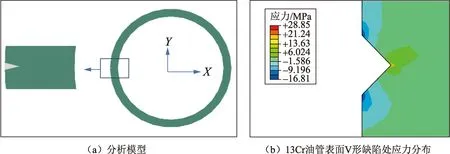

另外,超级13Cr油管在高pH值完井液中所形成的Fe3O4腐蚀产物的体积要大于所消耗的金属体积,从而可在金属基体表面缺陷处产生较大的锲入应力,促进SCC裂纹的萌生,其影响可以通过有限元法进行分析。由于Fe在生成Fe3O4的过程中,体积膨胀了2.1倍,对于一特定边长的立方体微元,膨胀后边长增加了1.28倍。因此,可以假设Fe3O4的线胀系数为0.28/℃,同时假设超级13Cr的线胀系数为0,则当温升为1℃时产生的体积膨胀量等于Fe生成Fe3O4所产生的膨胀量。通过分析,Fe生成Fe3O4所产生的楔入应力可转化为给模型施加1 ℃温升所产生的应力。图10为腐蚀产物膜厚度为200 μm时,其锲入作用在超级13Cr油管(规格为Φ88.9 mm×6.45 mm)表面V型缺陷处形成应力分布的有限元建模和计算结果,基于对称性取X轴上部的1/2进行分析,在X轴上设对称边界条件,并限制右侧部分管体的Y向位移,最后给整体模型施加1 ℃的温升,结果表明腐蚀产物在V型缺口尖端可产生29 MPa的环向拉应力。

图10 腐蚀产物膜的锲入作用在油管表面V型缺陷处形成应力分布的有限元分析结果Fig.10 Finite element analysis results of stress distribution formed by chock action of corrosion product film at V-shaped defects on tubing outer surface

3.3 腐蚀疲劳

油管柱在井下受力状态非常复杂,除受到一般的持续载荷(静载荷)以外,还受到疲劳载荷的作用,如管柱震动屈曲(高周疲劳)、环空泄漏及补压(低周疲劳)等。当小的循环载荷叠加在持续载荷上时,SCC门槛应力可能会更低,裂纹扩展速率可能会更高。超级13Cr油管柱在井下这些所谓的持续载荷和“波动载荷”的共同作用下,当应力比R比较高(0.9~0.95)时,其开裂过程相当于腐蚀疲劳;而当R比较低时(即管柱通常所处的疲劳载荷状态),疲劳过程可叠加在SCC过程之上。超级13Cr油管断口分析结果表明,开裂表面未见明显疲劳辉纹(止裂标记),腐蚀疲劳特征不甚明显,但裂纹扩展由穿晶解理开裂转变为沿晶开裂(腐蚀疲劳裂纹扩展的典型特征)。因此,疲劳载荷不是导致超级13Cr油管柱在高pH值完井液发生开裂的关键因素,但其对SCC裂纹的萌生和扩展起到显著地促进作用。

综上所述,超级13Cr油管的SCC开裂以阳极溶解机制为主,辅以膜致开裂机制,而疲劳载荷的存在,则促进了SCC裂纹的萌生和扩展。

4 结 论

(1)超级13Cr油管在井下高pH值完井液中发生了SCC,裂纹大多起源于油管外壁局部腐蚀坑处,其扩展由穿晶解理开裂转变为沿晶开裂。

(2)超级13Cr油管外壁发生了明显的腐蚀,随井深增加,腐蚀产物层厚度明显增大,并且出现分层现象,由外到内依次为Ca3(PO4)2沉积层、FeCr2O4高温氧化产物层及Fe3O4主要腐蚀产物层,其中Fe3O4腐蚀产物层出现较为明显的双向生长现象。

(3)超级13Cr油管在井下工况中的腐蚀机制为金属离子和氧离子在氧化膜和腐蚀产物膜中的反应扩散过程,也可视为“不受控”的碱性溶液钝化过程。

(4)超级13Cr油管的SCC开裂以阳极溶解机制为主,辅以膜致开裂机制,而疲劳载荷的存在,则促进了SCC裂纹的萌生和扩展。