适用于涪陵页岩气开发压裂工艺配套技术研究

2020-02-27陆昌盛

陆昌盛

(中国石化江汉油田分公司石油工程技术研究院完井所,湖北武汉 430000)

随着涪陵页岩气开发的推进和深入,外扩区和二期产建区将成为未来开发的重点,但相较于一期产建区,二期各产建区块分属多个构造带,区域构造变化复杂,埋深更深,其中二期产建江东和平桥区块埋深大于3 500 m 的面积占比约50 %,评价区块如白涛、白马等深井的占比更大[1-6]。埋深加大造成施工压力高,施工排量受限,形成复杂缝所需净压力较高,针对二期产建区由于地质条件改变而造成的埋深加深给当前的压裂施工带来一定的难题,如何达到改造需求,需要页岩气井高压、大排量压裂配套技术进行研究探讨。

1 配套技术方案

目前涪陵页岩气二期部分深井开发大型压裂呈现施工压力高的特点,以焦页X 平台为例:施工最高压力达到114 MPa、最大排量16 m3/min。深井的地质条件对压裂设备提出了更高的要求。

1.1 耐高压

从压裂流程来看,耐高压主要分为4 个部分:压裂车、高压管汇、井口和套管。下面从保证4 个部分耐压级别达到140 MPa 分别展开:

1.1.1 适当减小压裂泵柱塞的尺寸,提高连杆耐压级别 2500/3000 型压裂车是涪陵页岩气大型压裂施工的主力装备,目前2500 型压裂车上的压裂泵通常配置95.25 mm 柱塞或101.6 mm 柱塞,3000 型压裂车上的压裂泵通常配置120.65 mm 柱塞或127 mm 柱塞,最高工作压裂分别为140 MPa 或123 MPa(柱塞直径加大,最大连杆负荷受限,导致最高工作压力下降)(见表1、表2)。

表1 2500 型压裂车性能参数

表2 3000 型压裂车性能参数

从性能参数可以看出:当施工压力升高时,为提高压力等级,压裂泵可以采用减小压裂泵柱塞的尺寸,提高连杆耐压级别。

1.1.2 140 MPa 高压管汇优化 针对原管汇由于支路间距、旋塞阀支撑位置、连接方式不合理造成管汇振动及冲蚀加剧的难题,设计并优化140 MPa 高压管汇。可进行如下优化:

(1)增加管汇整体长度,由8 m 增加至11 m;

(2)改进管汇支撑位置,设计旋塞阀底座支撑;

(3)主通道与支路连接由“Y”型三通优化“T”型三通,减少冲蚀强度。

1.1.3 140 MPa 高压流体元件配套 根据不同压力、酸量、液量、砂量对高压流体元件的冲蚀实验结果,优选相应140 MPa 高压流体元件。

1.1.4 140 MPa 大通径压裂井口配套 主要是手动平板阀配套130-140 手动平板阀;压裂注入头配套KYS130-140 压裂井口;根据施工排量需求,优化井口高压注入头结构。主要由6 个对称分布的FIG1502 扣型注入接头与1 个整体式接头组成,主通径设计为130 mm。

1.1.5 优选耐压140 MPa 套管

1.2 大排量

目前使用的井口8 通压裂头主要有105 MPa 和140 MPa 两种规格,压裂头单头的尺寸均为76.2 mm,但是通径实际为65 mm 和77 mm。其应用主要执行标准SY/T 6270-2012《石油钻采高压管汇的使用、维护、维修与检测》,在使用时流体的最大流速不应超过12.2 m/s,即105 MPa 和140 MPa 高压管汇单口最大流量为2.55 m3/min 和3.34 m3/min,压裂8 通(6 口输入)的最大流量为15.3 m3/min 和20 m3/min。根据排量需求,可进行以下几个方面优化:

1.2.1 优化主压车的配置 施工压力达125 MPa、排量18 m3/min 所需水马力:

达到66 339 HHP,所需3000 型主压车23 台或2500 型27 台,压裂车组合(见表3)。

1.2.2 根据大排量大液量施工要求,进行供水装置优选与供液流程优化

(1)供水段清水提升装置优选:针对供水撬排量低不能满足大排量施工的难题,优选大功率供水撬,并编制现场使用规范(见表4)。

表3 压裂车组合

表4 1 200 m3 供水泵技术参数

(2)液罐区流程优化:针对液罐多、占地面积大的难题,开展供液流程优化研究,根据井场条件、供液稳定性优选供液模式,优选“半在线”模式,减少罐具使用量(见图1)。

图1 半在线供液示意图

1.3 长时间

为达到长时间运行,可从以下几方面入手:

(1)高压下压裂车泵头累计使用超过150 h,进行更换,如果泵头完好,换到低压的井上继续使用。

(2)高压下,车辆进现场前,有效运行剩余时间不得小于80 h。

(3)高压管汇安装连接规范化:①统一规范泵排出管汇安装角度,有效降低排出管汇活动弯头的疲劳破坏风险,泵排出落地管线两点支撑,有效缓冲压裂车及流体脉冲引起的管汇振动,增强管汇稳定性,降低振动引起的疲劳应力破坏风险。②单平台多井施工,周期长,砂石地面管汇落地支撑,橡胶垫块底部地面沉降明显,管汇件受力方式改变,存在应力破坏风险。垫块下增配钢板,增大受力面积,避免橡胶垫块沉降。③管汇支撑标准化:管汇落地支撑统一要求采用橡胶垫块弹性支撑,取代木块、轮胎,高压管汇安装连接规范化操作(见图2)。

高压管汇安装连接规范后,江东区块81 号平台127段压裂施工,施工压力75 MPa~85 MPa,排量14 m3/min~17 m3/min,未出现1 段管线刺漏现象。

2 配套压裂工艺方案

二期产建深井压裂施工整体呈现施工难度大、压力高的特点,可采取相对应的预处理工艺、中途稳压控压的处理工艺保障压裂施工在高压、大排量施工顺畅。

2.1 预处理工艺

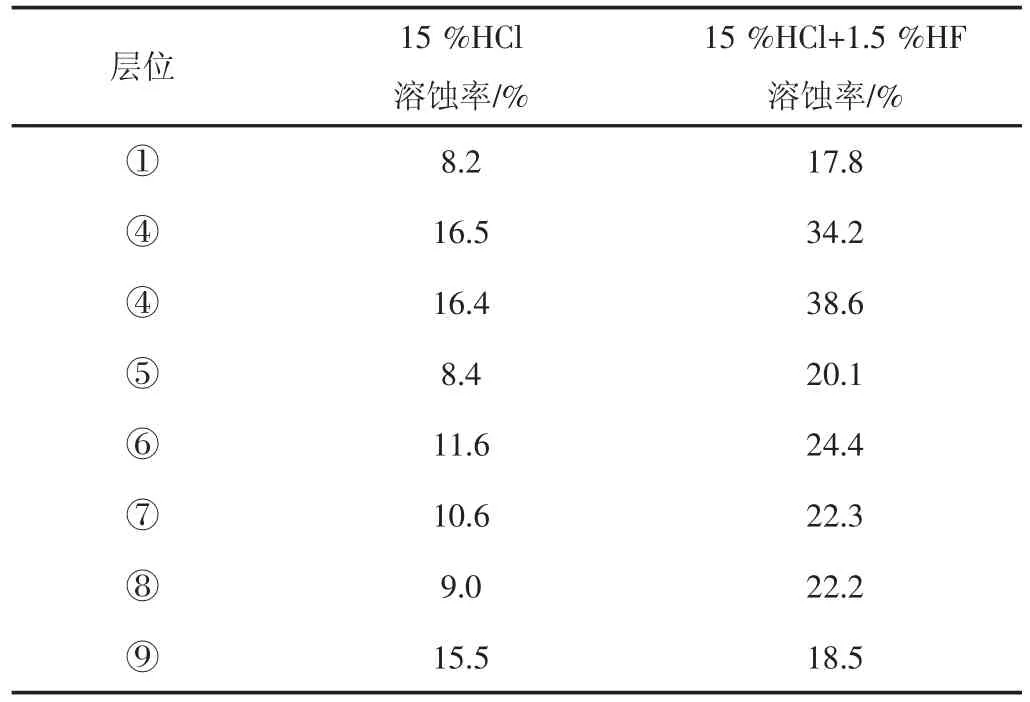

鉴于涪陵地区2 800 m~3 500 m 页岩储层碳酸盐含量约10 %,建议在压裂主施工之前,利用小型酸化的处理措施,先对储层进行预处理,通过优选酸液配方,优化前置酸用量,同时采取变排量替酸工艺,提升酸蚀作用范围,降低破裂压力,为后期加砂创造有利条件,实验结果(见表5)。

焦页Y-AHF 第24、27 段压裂施工前采用了前置清洁土酸20 m3,挤酸排量2 m3/min~6 m3/min 进行预处理,酸降分别达到13 MPa、29 MPa,降低了施工压力,有效保障了后续加砂顺畅。

图2 高压管汇安装连接规范化现场图

表5 不同层位酸液溶蚀率实验结果

2.2 稳压控压工艺

在形成复杂缝网过程中,中途粉陶段塞充填分支裂缝,提高主裂缝的裂缝宽度,可有效降低中途施工压力。

焦页Z-2HF 第14 段施工过程中,粉陶阶段,压力效果明显92 MPa~85 MPa,排量14 m3/min;中砂阶段,6 %砂比受限,压力由81 MPa 升至85 MPa,采用一个6 %的粉陶段塞后,压力爬升现象得到有效的控制,主裂缝缝宽得到进一步提升,有效降低了中途施工压力。

3 结论

(1)对涪陵页岩气井耐高压、大排量、长时间的采取相对应配套技术优化方案可保障页岩气井压裂过程中施工要求。

(2)通过配套压裂工艺采取相对应的预处理工艺、中途稳压控压的处理工艺保障压裂施工在高压、大排量施工顺畅。

(3)建议在压裂设备能力、材料提质、工艺优化、措施液体加重等几方面开展研究,以满足后期开发过程中压裂施工面临的更大的挑战。