244.5 mm套管三胶筒隔离封隔器研制

2020-02-27斌2张启龙

徐 刚,张 斌2,李 进,张启龙,刘 鹏

(1.中海石油(中国)有限公司 天津分公司,天津300459;2.中海油能源发展股份有限公司 工程技术分公司,天津300452)①

隔离封隔器是用于井下套管封隔油、气、水层的专用工具[1]。它通过专用服务工具找到其坐封位置,利用密封传压工具使封隔器内外形成压差,使剪切销钉剪断,活塞移动压缩封隔器胶筒,使其径向膨胀并封隔套管或裸眼井壁。同时,单向锁紧机构发生自锁,使胶筒永久处于径向膨胀状态,封隔器实现有效密封[2-3]。

老式的隔离封隔器在下行过程中由于胶筒较软,容易出现刮损等破坏,严重影响防砂作业的进行。因此,在完井防砂和生产作业中需要一种可完全回收、高性能、可承受一定压力的隔离封隔器[4]。由于具有不同硬度的三胶筒结构在压缩时能够形成更好的应力分布,使密封性能稳定可靠,近来已逐渐成为隔离封隔器的主流密封结构[5]。

笔者设计了一种利用充填转换服务工具来坐封的三胶筒新型隔离封隔器,其没有悬挂防砂管柱的功能,但可以防止油、气水串层。通过回收顶部封隔器总成就可以直接回收隔离封隔器。

1 结构

新型隔离封隔器主要由密封机构(胶筒、挡圈、铜环、膨胀环等)、锁紧机构(锁环)、坐封机构(活塞、活塞套等)、心轴等组成,如图1所示。铜环的主要作用是在封隔器下井过程中有效保护胶筒,实现封隔器的顺利下入。在封隔器坐封过程中,铜环均匀地挤压胶筒,且铜环发生变形,套管内壁与铜环之间的间隙随着胶筒挤压力增大而减小,即可有效提高胶筒高压密封的可靠性[6-8]。三胶筒结构为两端胶筒硬,中间胶筒偏软,合理的胶筒结构和尺寸保证了胶筒与套管,胶筒与中心管之间高压密封的可靠性。

1—心轴;2—调节套;3—定位销钉;4—O形密封圈;5—铜环;6—胶筒Ⅱ;7—胶筒Ⅰ;8—归环;9—活塞;10—定位销;11—剪切销钉;12—锁环;13—活塞套;14—O形密封圈;15—O形密封圈;16—防转销钉。

2 工作原理

封隔器下入井筒预定位置,投球堵封后,开始加液压。液体通过传压孔进入环空内。在液压的作用下,活塞受坐封压力而轴向运动。当压力达到或超过销钉的剪切力时,剪切销钉被剪断,此时,活塞带动归环向上作轴向运动;由于锁环和活塞连接处为锯齿型螺纹且螺纹锯齿方向向上,使得归环挤压胶筒到极限位置后不能返回。活塞移动,压缩封隔器胶筒,使其径向膨胀并封隔套管。同时,单向锁紧机构发生自锁,使胶筒永久处于径向膨胀状态,封隔器实现有效密封。

该类封隔器只有密封功能,无锚定机构,所以解封时只需直接上提管柱,使上提力大于摩擦力即可,当上提到一定距离后,由于胶筒与套管壁的摩擦使胶筒损坏,实现完全解封。

3 功能特点

1) 封隔器长度较短,容易通过曲率半径小、狗腿度大的井眼。

2) 坐封简单可靠,便于现场操作。

3) 封隔器采用带上下铜环的三胶筒式密封结构,可有效降低封隔器下入遇阻的风险,同时可提高封隔器坐封后的密封可靠性。

4) 封隔器内通径较大,可以满足较多系列尺寸工具的下入。

4 技术参数

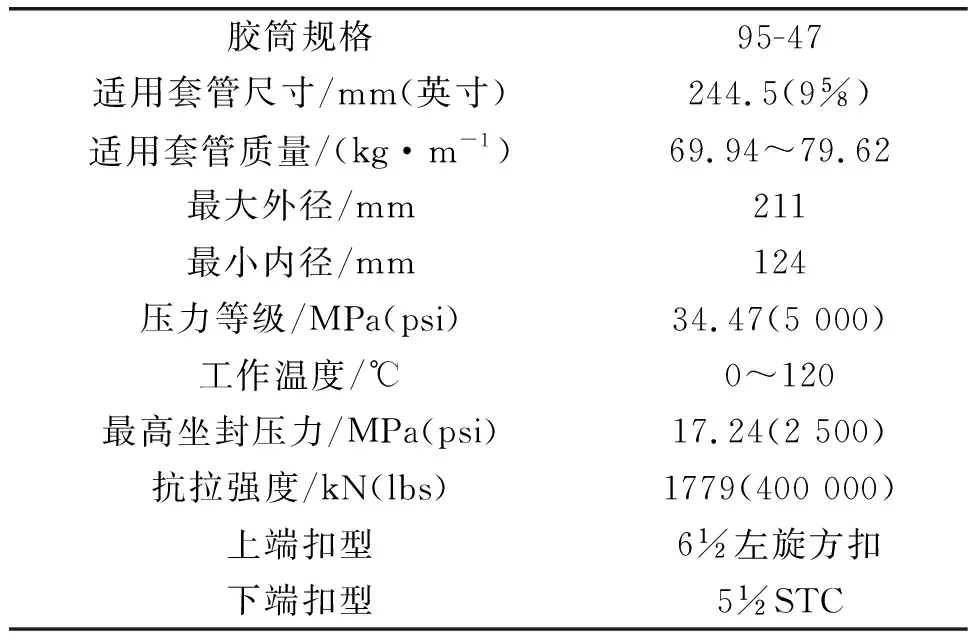

三胶筒隔离封隔器的技术参数如表1所示。

表1 三胶筒隔离封隔器的技术参数

5 关键参数计算

5.1 胶筒高度

根据封隔器设计资料得近似计算胶筒高度公式[14]:

(1)

式中:h为胶筒高度,mm;Δp为胶筒压力,取Δp=35 MPa;Rt为套管内半径,取Rt=110.25 mm;R1为胶筒外半径,取R1=104 mm;[τ]为胶筒许用剪切应力,取[τ]=3 MPa;f为胶筒与套管的摩擦因数;p0为预压力,取0;μ为泊松比,取0.475。

故胶筒高度最小尺寸为:

(2)

为保证胶筒工作可靠性以及安装尺寸,取胶筒高度h=175.4 mm。此时胶筒实际剪切应力为:

(3)

故许用剪切应力的安全系数大于2,合格。

5.2 坐封行程

参考文献[15],得到圆筒型橡胶弹簧的理想轴向形变量δ的计算公式为:

(4)

式中:δ为胶筒轴向变形量,m;F为胶筒的坐封力,N;d2为胶筒外径,m;d1为胶筒内径,m;Ea为表观弹性模量;取27.2 MPa。

假设胶筒变形理想,当胶筒全部贴合在套管壁上的瞬间,计算胶筒的轴向最小行程为h1:

(5)

式中:d3为套管内径,mm。

为保证坐封时能够承压24.13 MPa(3 500 psi),保压10 min,压力不降,根据经验值取胶筒与套管单边过盈配合3 mm。根据现场坐封隔离封隔器试验数据,坐封压力17.24 MPa (2 500 psi),验封压力34.47 MPa (5 000 psi)时,实际测量活塞坐封胶筒的行程为54 mm(不考虑工具结构的装配间隙和胶筒的不完全规则形状),根据公式可反推计算胶筒在坐封后的过盈压缩量(直径变化量):

(6)

(7)

d=226.62 mm

(8)

针对47#的244.5 mm套管(内径220.5mm),坐封后过盈压缩量为226.62-220.5=6.12 mm,即单边约过盈3 mm,与设计值相符。根据坐封行程54 mm,设计活塞有效行程73 mm,密封有效最大行程80 mm,锁环最大行程85 mm,确保工具能够坐封且密封可靠。

5.3 胶筒坐封推力

根据圆筒型橡胶弹簧的理想轴向形变量δ的计算公式求解坐封推力:

(9)

(10)

据以上求解结果可知,当前所设计胶筒和坐封结构满足设计要求,考虑一定安全因素,取安全系数为2,故可提供实际坐封推力为2×F=250 812 N

5.4 胶筒应力

在当前所设计的结构尺寸下,根据坐封工况的实际坐封推力,求解坐封压力为:

(11)

式中:Sh为活塞面积,mm2。

设计活塞面外径194 mm,内径149 mm,则:

(12)

据以上求解结果可知,封隔器可获得的最大坐封推力为250 812 N,此时胶筒应力为:

(13)

式中:Sj为胶筒受力面积,mm2。

压缩后胶筒外径220.5 mm,内径155.8 mm,计算得σ=13.1 MPa<29 MPa,胶筒强度满足要求。

6 试验与应用

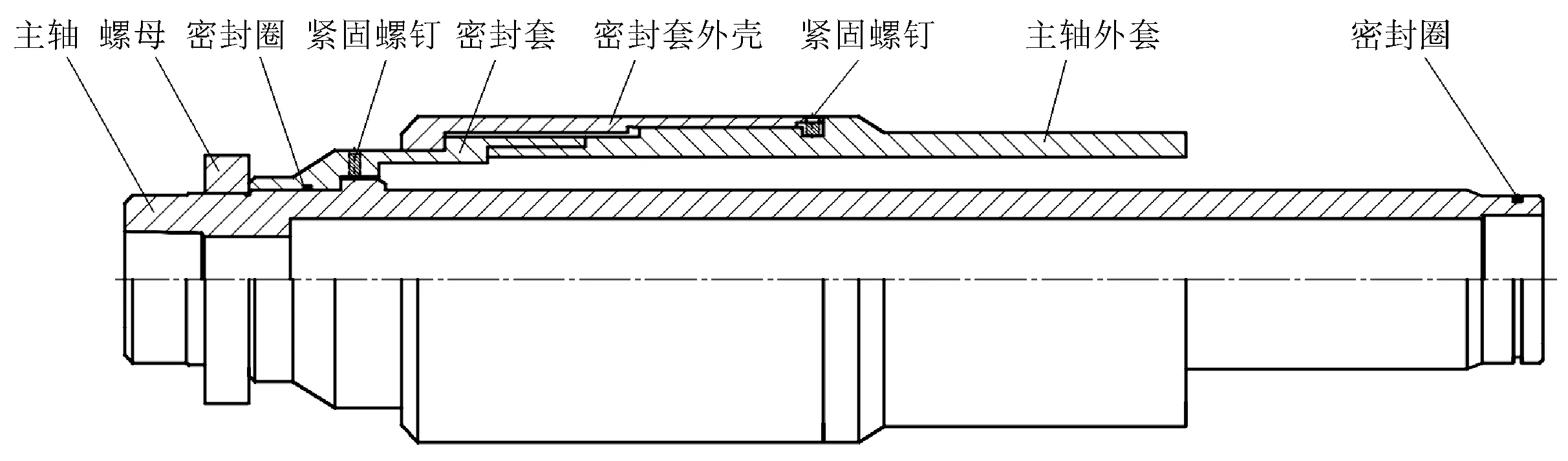

为验证三胶筒隔离封隔器的坐封、密封承压、解封可靠性,以及剪切销钉能否在特定的压力下实现剪切、活塞动作灵活性、锁环的自锁性能稳定性等,设计了如图2所示的试验工装。

该工装下部的左旋方扣连接隔离封隔器中心管的上部,主轴外套与244.5 mm(9英寸)的套管连接,这样隔离封隔器、套管、试验工装三者相互连接。通过主轴上部连接的试压头加压进行封隔器坐封,通过密封套上的加压孔进行封隔器上环空验封。

图2 隔离封隔器试验工装

试验结果:正反向验封压力都达到41.36 MPa(6 000 psi),超过试验最初要求的34.47 MPa(5000 psi)的20%,并且无漏压,表明胶筒满足设计要求。本次试验活塞运动40 mm,距离其最大行程85 mm仍有45 mm余量,活塞的坐封行程满足设计要求。隔离封隔器坐封后锁环未出现倒齿现象,自锁状态合格,解封后的隔离封隔器如图3所示。

图3 解封后的隔离封隔器

新型隔离封隔器研制完成后,已在渤海、南海等油田成功应用30多井次,共80多套,尤其在一趟多层砾石充填分层作业时坐封、验封性能均良好。

7 结论

1) 三胶筒隔离封隔器结构设计合理,坐封、验封和解封安全可靠。铜环可防止胶筒撕裂。

2) 通过室内试验,验证了隔离封隔器的密封性能、销钉剪切力、活塞的运动和密封性,锁环的自锁性能均达到使用要求。

3) 三胶筒封隔器适用于一趟多层防砂工艺,提高防砂系统的可靠性。在完井防砂领域具有良好的应用前景。