基于MEMS器件的玻璃通孔内金属批量化填充制备

2020-02-26石云波赵思晗王彦林

李 飞,石云波,赵思晗,王彦林,刘 俊

(中北大学电子测试技术重点实验室,山西太原 030051)

0 引言

目前玻璃通孔(through glass via,TGV)晶片应用十分广泛,在微机械系统制造和圆片级封装中发挥着重要作用,通过TGV晶片可以有效实现电隔离和提高器件性能,实现的纵向互连技术工艺简单,寄生电容小,气密性良好[1-2]。本文所讨论的TGV晶片主要应用于圆片级封装,通过TGV晶片的批量化金属填充,实现晶圆级真空封装的导线互连技术。TGV成孔技术目前已报道有多种方法,如有激光烧蚀、湿法刻蚀光敏玻璃、干法刻蚀、熔融玻璃回流法等[3-5]。其中通过激光刻蚀是实现TGV的主要手段,该方法制作的通孔边缘存在熔渣、孔径形貌差和侧壁粗糙的现象,制作耗时,这对实现后续金属化和批量化造成一定困难[6-7]。基于光敏玻璃的TGV工艺,只是对光敏玻璃的湿法腐蚀工艺,存在一定的局限性[8-9]。基于感应耦合等离子体(ICP)干法刻蚀技术控制精度高,刻蚀表面平整,垂直度高。据文献报道的最高刻蚀速率为1.7 μm/min,各向异性刻蚀严重,在深孔刻蚀时需要一定的刻蚀选择比[10]。熔融玻璃回流工艺是将玻璃回流到硅通孔中,利用硅的导通性实现电器互连,实际上是TSV的填充[11-12]。本文针对TGV的批量化和批量化通孔的填充工艺进行了研究探索。采用喷砂工艺实现玻璃整片的批量化通孔,设计比较不同的电镀工艺方案完成通孔的填充工艺。

1 工艺设计

1.1 玻璃通孔制备

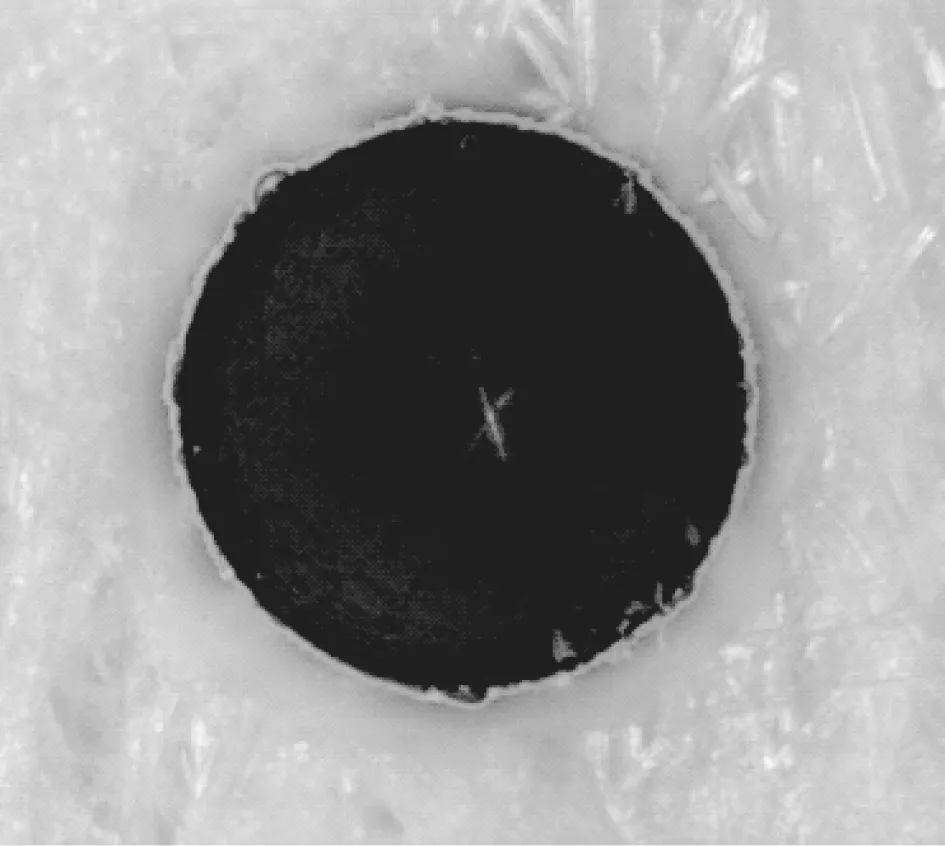

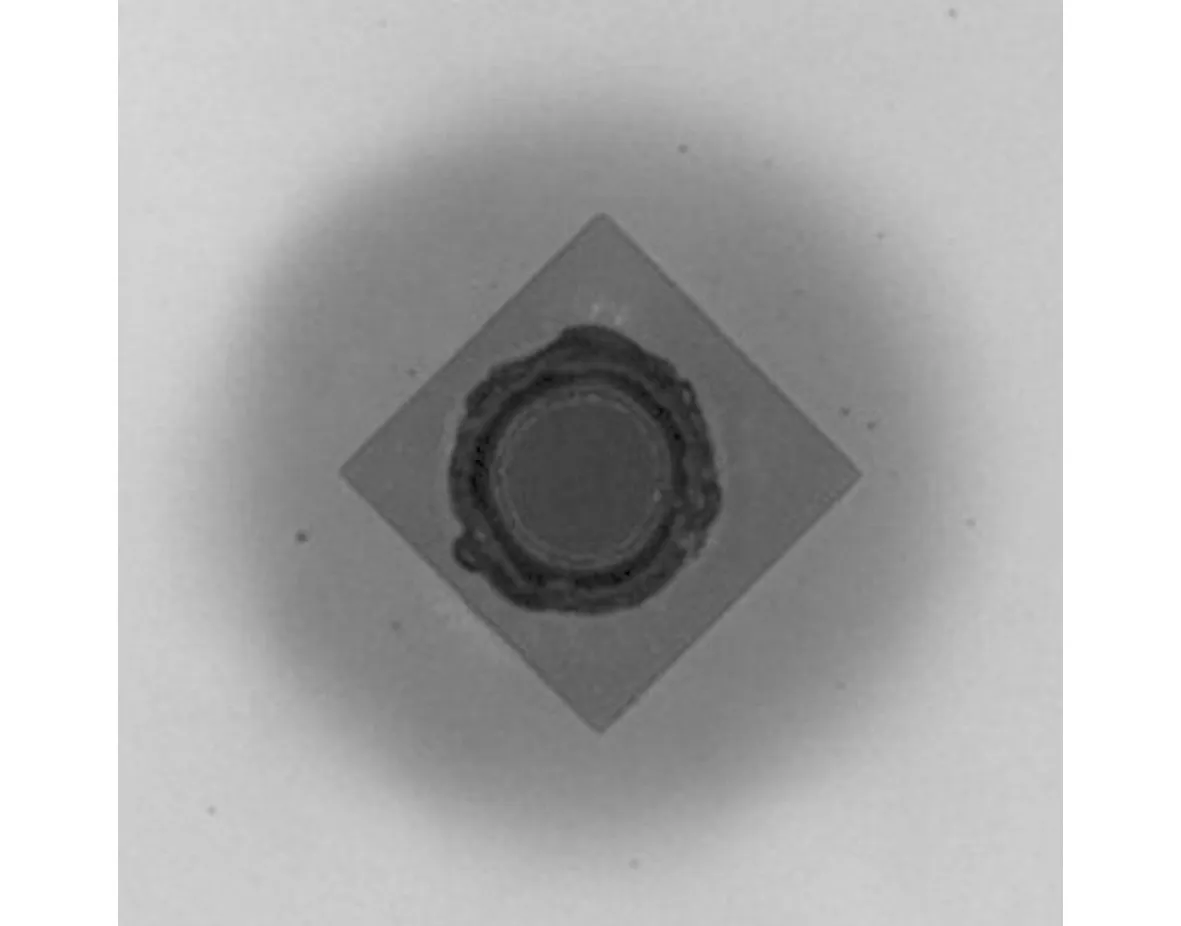

玻璃通孔的制备不同于单晶硅上通孔的加工,种类齐全、成本低廉且工艺成熟。因为玻璃属于各向同性,在各种刻蚀方法中,湿法腐蚀“横钻”现象严重,且整个玻璃片腐蚀不均匀,无法得到理想的形貌;近年来新兴的紫外激光技术,在刻蚀玻璃通孔上,控制精度高、垂直度高且形貌良好,此前的研究中表明这一方法可行,但是通孔的加工需要逐个设置,无法同时进行,这种方式对于单个器件的加工可作为首选,但在器件加工中,由于成本过高,产品一致性无法保证等原因无法批量化生产;玻璃喷砂打孔是目前国内常用的玻璃通孔加工方式,其工艺简单,易于实现,并且可以在晶圆上批量化加工。玻璃喷砂通孔如图1所示,对于TGV工艺而言,喷砂工艺最为符合其批量化的要求。

图1 喷砂打孔

1.2 金属填充工艺设计

TGV工艺用于晶圆级封装中实现器件内外的电气互联,孔内的金属填充作为加工的关键工艺,均采用电镀方式实现。由于喷砂通孔的孔径过大(最小深宽比为1∶2),且垂直度很低(约为65.8°),增加了电镀的难度,因此本文针对喷砂通孔的形貌设计了两种用于实现金属填充的方案。

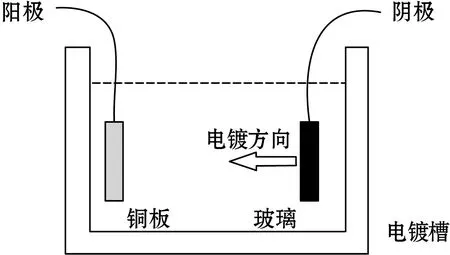

基于垂直镀的方式进行孔内金属填充,电镀装置如图2所示,阳极接入恒流源,阴极接地,在电镀液中铜板氧化失去Cu2+并在阴极还原聚集在玻璃表面。

图2 电镀装置

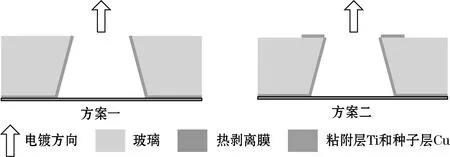

根据电解电镀原理,镀层的厚度与电流密度和电镀时间成正比,因为电镀速率极为缓慢,要想在玻璃通孔内实现气密性良好的金属填充,就要通过改变种子层沉积位置来改变电流的流向进而增大电流密度来实现。据此,在玻璃通孔内进行电镀之前对种子层的沉积位置进行了2种不同的方案设计,如图3所示。

图3 2种电镀方案

电镀方案一和方案二均在通孔大孔径一侧进行了粘附层和种子层的溅射(Cr/Cu,20 nm/200 nm),并粘附上一层热剥离膜,目的是防止电镀时电流通过孔内流向玻璃的非电镀面,影响电镀效果。两种方案都仅在通孔附近进行种子层覆盖,实现了通孔处电流密度的最大化,理论上均可以实现孔内金属填充。

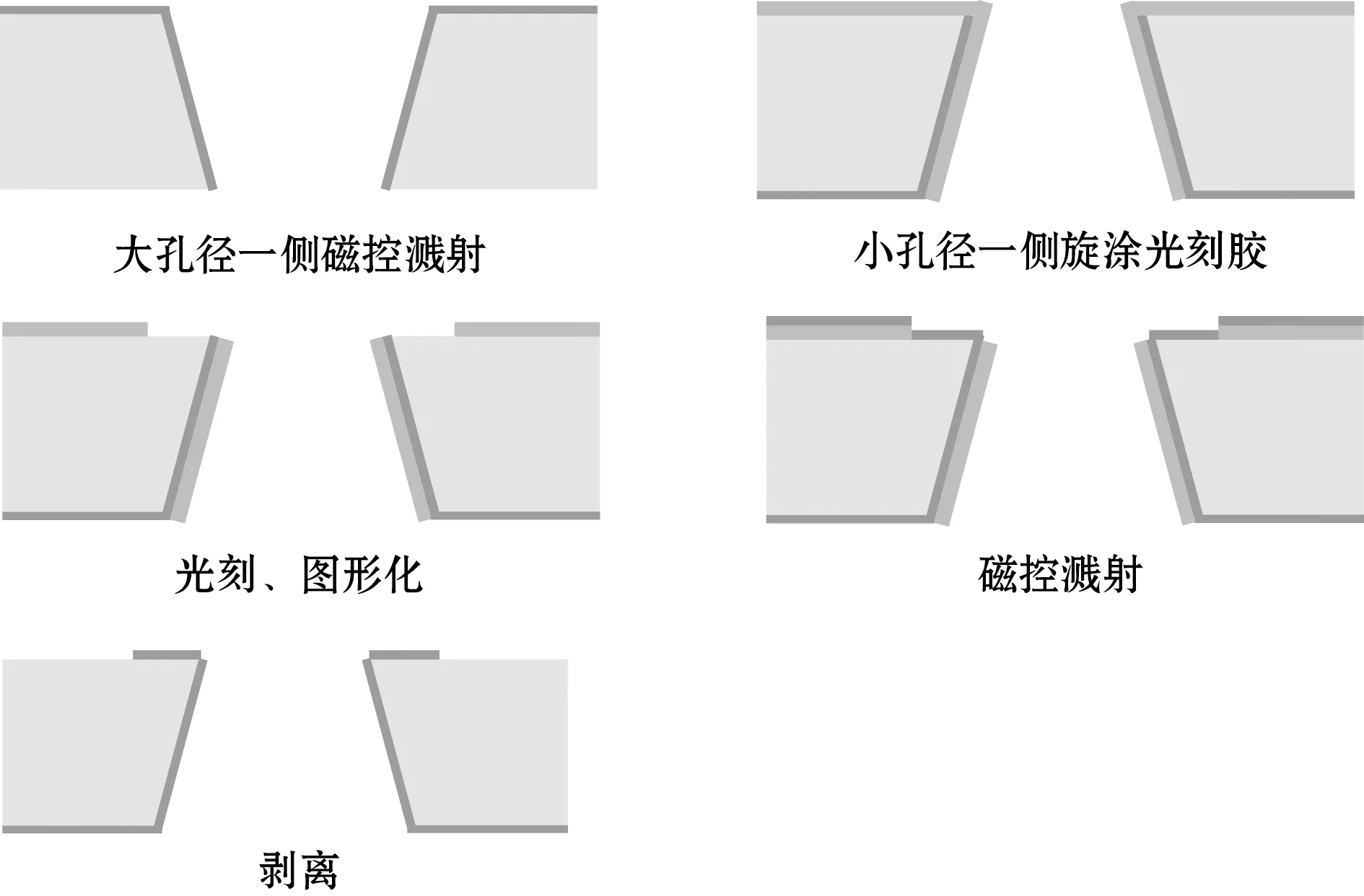

因为喷砂通孔的垂直度很低,仅在大孔径一侧分别磁控溅射粘附层和种子层就可以实现方案一的设计,对于方案二中小孔径处周边金属层的制备由图4所示工艺实现。

图4 方案二中种子层的制备工艺

首先在玻璃通孔大孔径一侧磁控溅射粘附层和种子层,然后在背面旋涂光刻胶AZ6130并进行光刻图形化处理,再次溅射粘附层和种子层,最后在丙酮溶液中剥离去掉多余的金属,剥离效果如图5所示。

图5 剥离工艺制备电镀种子层

2 工艺加工

本次实验选用材料为Plan-optik Borofloat 33,厚度是300 μm的玻璃进行喷砂打孔,经测量喷砂的入口直径是300 μm,出口直径为150 μm,2种种子层沉积的方案均在同一玻璃基片上完成,溅射金属之后进行划片处理再分别电镀,以确保喷砂孔径和沉积金属的一致性。

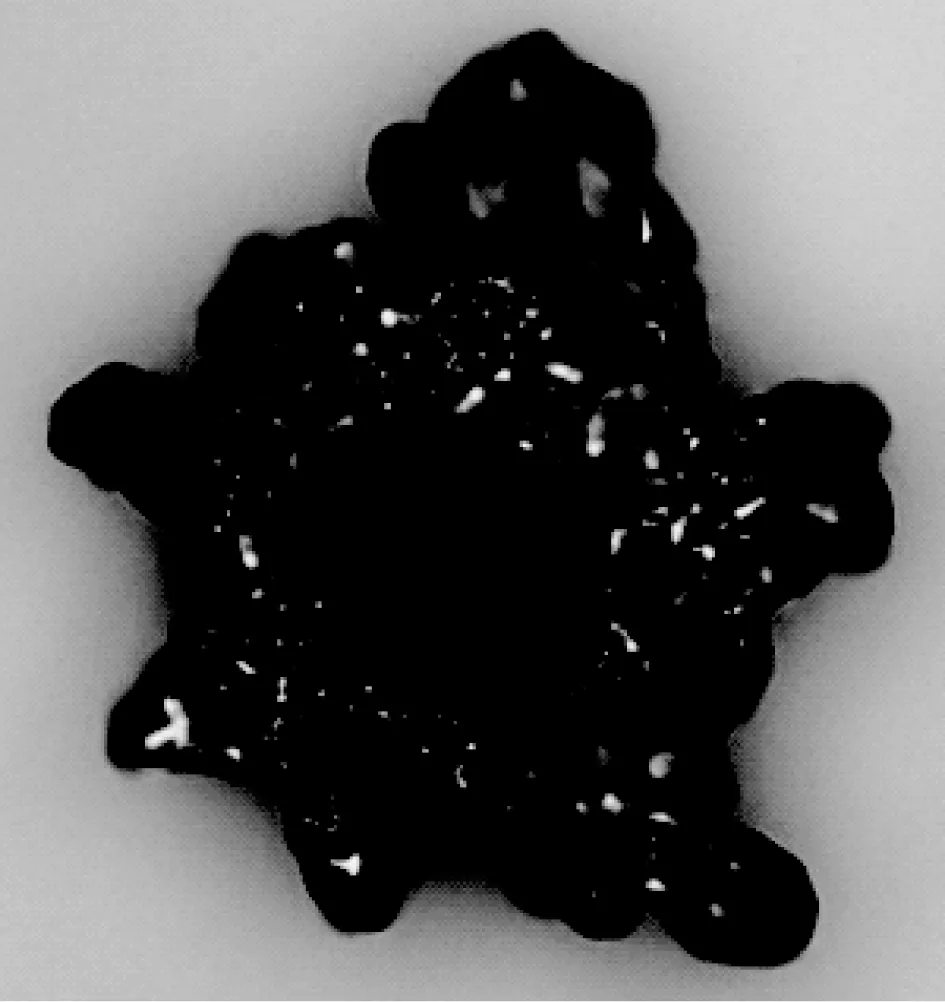

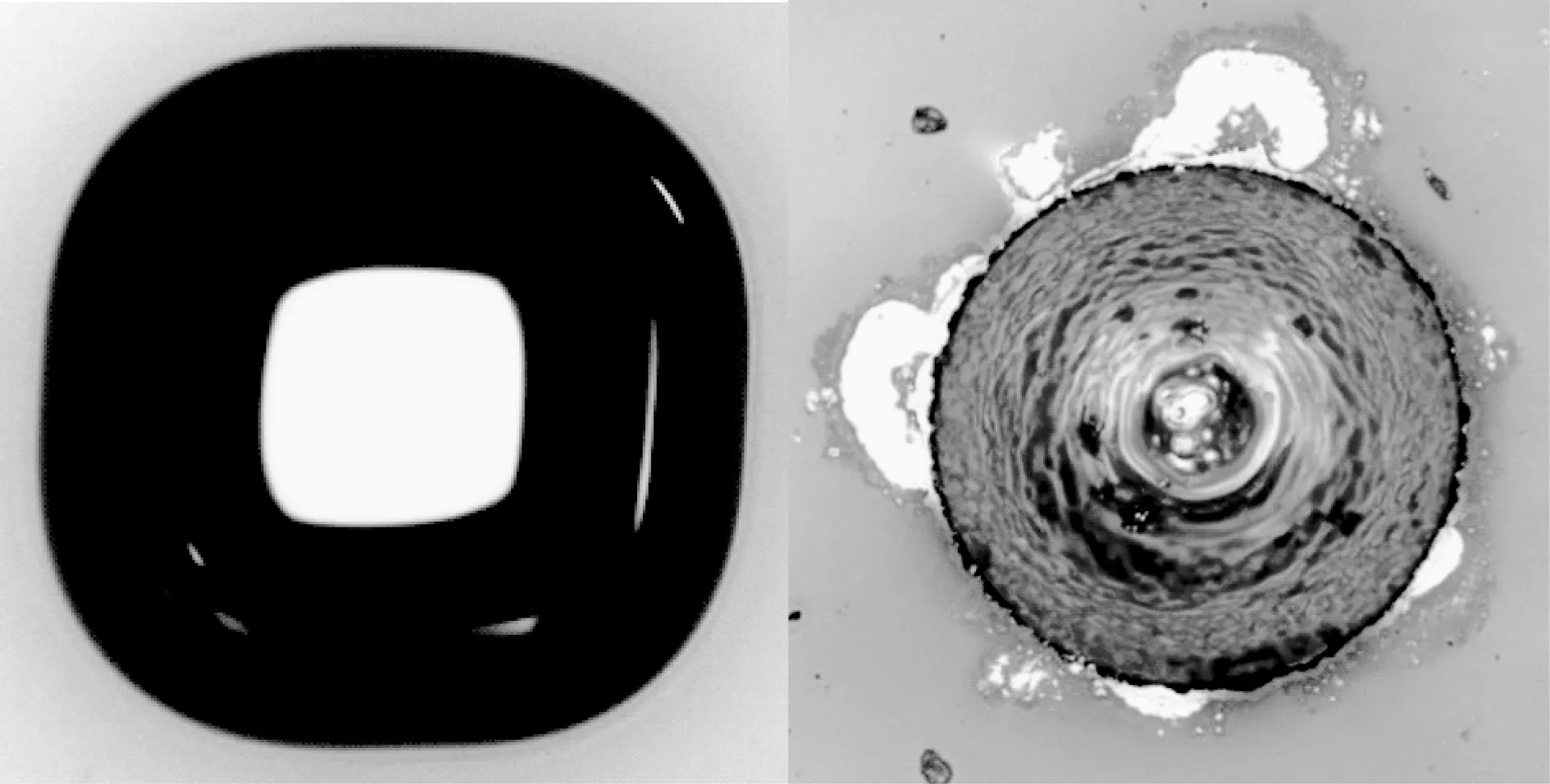

在实验过程中2种方案采用的电流大小均按25 mA/cm2计算,考虑到通孔直径和电镀速率的问题,第一次电镀时间设为60 min,电镀完成之后在共聚焦光学显微镜下进行观察,分别如图6、图7所示。

图6 60 min后方案一的电镀面金属形貌

(a)电镀面(b)非电镀面图7 60 min后方案二的金属形貌

从图中可以看出电镀60 min之后方案一的通孔周围存在许多不规则生长的金属,且通孔孔径有所减小但没有完全填充;方案二的通孔完全被金属填充,孔口密封并且形貌光滑、圆润。继续电镀方案一玻璃片60 min,电镀后如图8所示,可以看出此时通孔完全闭合。

图8 120 min后电镀面金属形貌

对比上述2种方案,方案一的电流全部集中在孔内,金属要实现密封,首先要从通孔内部生长到孔口周围,再由周围的金属继续生长封闭孔口;而方案二则通过溅射金属省略了孔周边的金属生长过程,加快了孔口的封闭速度,并且孔口周围溅射的粘附层和种子层也会保证电镀后的形貌及附着力。2种方案均可以实现玻璃通孔的金属填充,但方案一电镀时间久,形貌差,为实现良好的电镀效果,降低工艺成本可以采用方案二的金属沉积方式,其批量化制备的玻璃片如图9所示。通过2种方案电镀的形貌和时间对比可以看出方案二沉积的铜形貌更加圆润,质地良好,效率也显著提高。

图9 方案二批量化金属填充形貌

3 实验测试

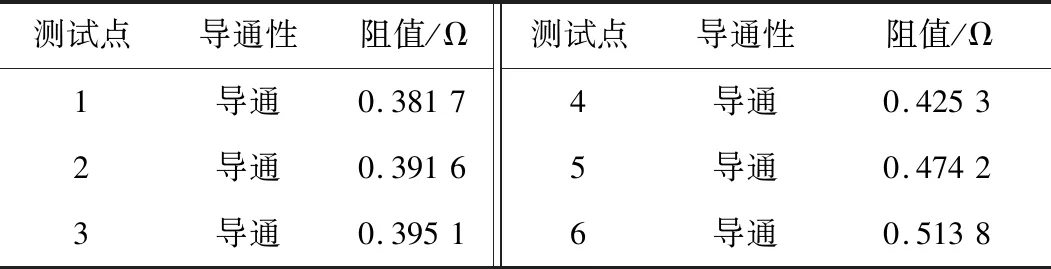

针对上述方案二的通孔填充实验,验证通孔内金属的导电性和填充效果。通过使用数字万用表测量多个单孔两侧的导通性和阻值。测量过程如图10所示,测试数据如表1所示。

图10 数字万用表测量导通性与阻值

表1 通孔填充后导通性和阻值

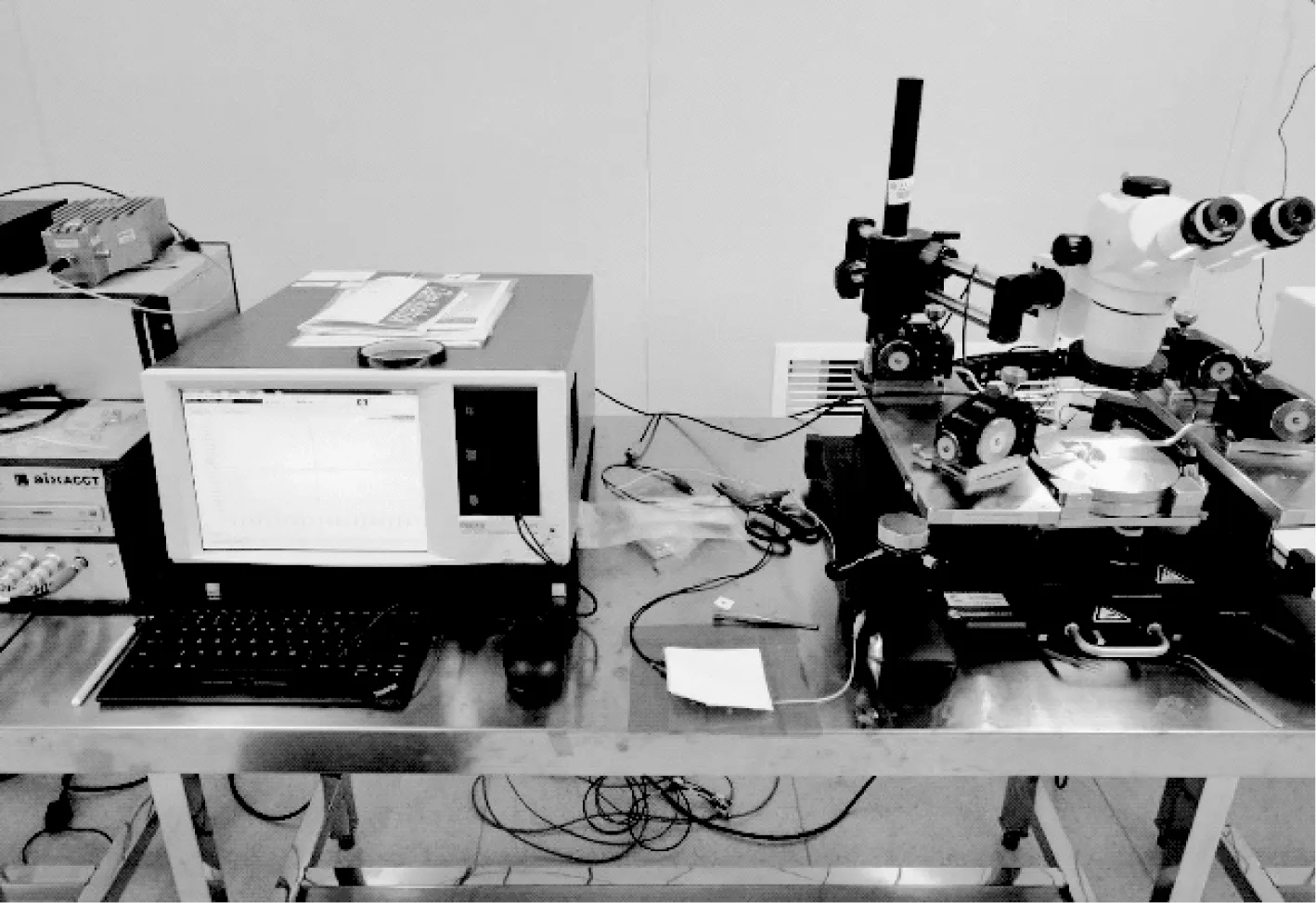

测试数据表明经过喷砂通孔和方案二的金属填充工艺得到的玻璃通孔金属化导电性能良好,由于使用万用表测试时表笔与测试点不能稳定接触,测量阻值误差较大,因此使用半导体特性分析仪来精确测量其阻值,测试设备如图11所示。

图11 半导体特性分析仪

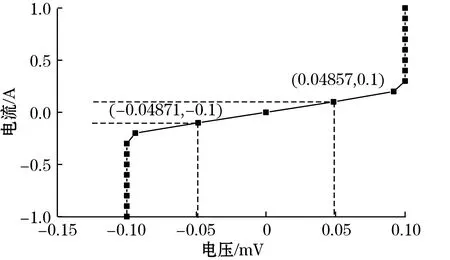

在测试时对半导体分析仪进行了限压设置,将测试电压的范围设置为±0.1 V,通过分析仪测试得到的通孔的电流-电压数据绘制出如图12所示的I-V特性曲线。在厚度为300 μm的玻璃上相邻两孔之间的阻值为0.483 7 Ω。因此单孔的阻值约为0.241 9 Ω。可以得出通过该工艺得到的玻璃通孔填充导电性达到导线互连的要求。

图12 测试数据曲线

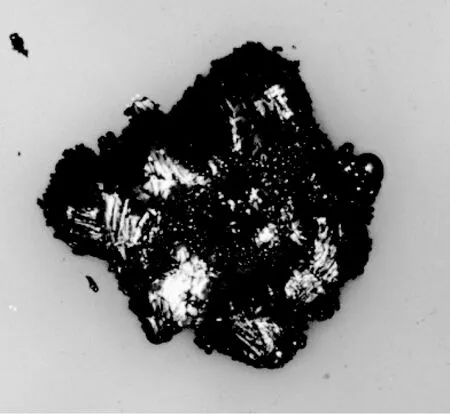

为了对通孔内金属填充形貌进行测试,将填充后的通孔进行划片处理,使得通孔的横截面便于电子显微镜检测。检测结果如图13所示,观察可以看出在孔内金属填充呈渐变效果。在通孔的电镀一侧Cu的金属沉积较多,实现了通孔的全封,往另一侧金属沉积量逐渐减少,致密性逐渐降低。且在电镀一侧的玻璃表面长出一定高度的金属。通过共聚焦显微镜测试可以得出金属凸台高度为130 μm。

在通孔内填充效果较好的深度为122 μm,约占孔深的40.6%,靠近非电镀面的位置填充效果逐渐变差。由于电镀时金属呈垂直生长方式,在电镀面一侧将通孔封死后孔内金属将不再继续生长,因此可以通过控制电镀电流或者采用双面电镀的方式对通孔内进行进一步填充。

图13 通孔剖面形貌图

4 结束语

为进行批量化的玻璃通孔金属填充工艺,本文首先对比了湿法腐蚀、激光打孔和喷砂打孔3种刻蚀玻璃通孔的方法,最终确定了喷砂作为通孔制备工艺。考虑到喷砂通孔的孔径过大和垂直度低的情况,设计了2种不同的种子层沉积方案进行垂直电镀,均实现了金属对通孔的密封。对比了2种方案的电镀时间和形貌,最终确定采用双面溅射种子层的方式进行电镀效果更好,测试了相邻通孔间的I-V特性,得出通孔间电阻具有较高的一致性。本文实现了通孔内金属的批量化填充,为进行圆片级真空封装的导线互连技术提供了参考依据。