隧道初期支护型钢格栅节点受力性能影响研究

2020-02-26杨志男王利民高辛财

刘 军,杨志男,王利民,高辛财,韩 旭

(1.北京建筑大学土木与交通工程学院,北京 100044; 2.北京建工土木工程有限公司,北京 100015; 3.北京市政工程设计研究总院有限公司,北京 100082)

引言

钢拱架是隧道初期支护中重要组成部分,其可分为钢格栅及型钢两种[1]。针对其支护特性及设计方法,国内外学者做了大量研究。马栋等[2-4]通过现场试验研究了在隧道初期支护结构中采用高强钢筋,发现其可提供更好的支护效果。Seungjun Kim等[5]通过理论分析、室内试验方法对采用四角格栅初期支护结构的力学性能进行了研究,发现其可解决支护局部失稳问题。张德华等[6-10]通过现场试验与室内试验相结合的方式,分析型钢与格栅的适应条件。张厚江等[11]提出全封闭格栅钢架支护体系,阐述其优势,并通过室内试验及现场试验验证其可行性。梁中勇等[12]提出型钢拱架协同支护方案,并通过数值模拟进行验证,结果显示使用该方案后支护效果得到显著提升。也有很多专家改变型钢、格栅设计参数并对相应支护效果进行了研究[13-20]。尽管有如此多关于型钢格栅的研究,但遗憾的是,还是存在一些盲区:在隧道工程实际施工中,受施工条件影响,钢拱架不得不分节,施作时再进行分部拼装。支护结构钢架的受力薄弱点为钢架连接节点处,目前钢架节点处基本采用钢板螺栓连接,但是,节点连接强度对于钢架整体受力性能的影响,或者说节点连接对于钢架刚度的减少有多少仍不清楚,需要通过试验进行研究。初支联拱二衬独立的新型矿山法隧道支护体系,是将大跨度的多心圆断面转化为两个跨度的小断面,初期支护采用型钢,二衬和防水独立施作,该方法具有施工工序简单、支撑拆除量少、造价低等优点[21]。基于上述问题,按照初支二衬连拱隧道形式——钢筋网+钢拱架或型钢+喷射混凝土,设置型钢格栅分节及不分节四类混凝土梁构件,考虑隧道衬砌主要承压,即使受拉,荷载也很小,通过室内加载试验对比,得到如下结论,设置节点会导致减小结构极限承载力,降低结构的强度、刚度,构件整体性下降;削弱型钢、格栅自身性能,降低型钢、格栅与混凝土间的协同作用,混凝土提前脱离工作;开裂提前,裂缝开裂、构件变形程度加重,构件出现斜拉破坏;对型钢混凝土类初期支护构件的影响要更显著,从结构内部来看,该影响体现在对钢架的影响。该结论可为隧道型钢格栅比选时,以及在实际施工考虑设置节点提供一定的参考价值。

1 试验概况

1.1 构件设计

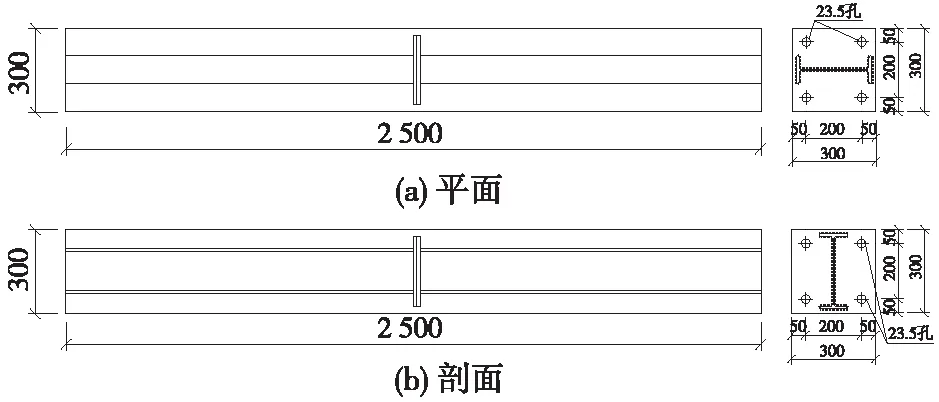

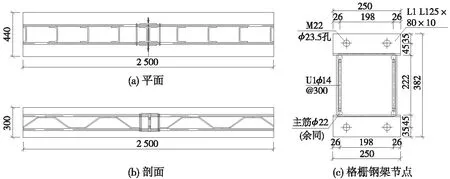

型钢及格栅钢架节点受力性能对比试验试件编号X,试验室制作型钢喷混构件:尺寸0.44 m(宽)×2.5 m(长),见图1;格栅混凝土梁构件:0.3 m(宽)×2.5 m(长),见图2。试件高度均为300 mm,构件节点布置如下。

(1)钢架采用I20a,型钢不分节,记为A组构件;

(2)钢架采用I20a,型钢中间分节,记为B组构件;

(3)钢架采用H170格栅钢架,钢架不分节,记为C组构件;

(4)钢架采用H170格栅钢架,钢架中间分节,记为D组构件。

图1 型钢钢架混凝土梁(单位:mm)

图2 格栅钢架混凝土示意(单位:mm)

1.2 加载方案

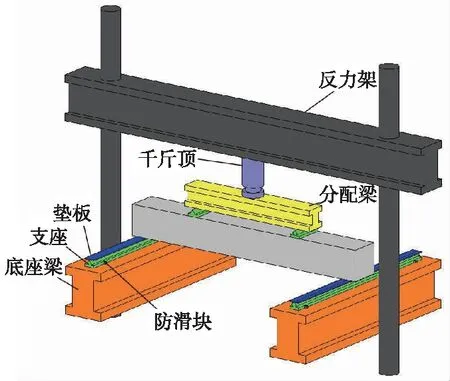

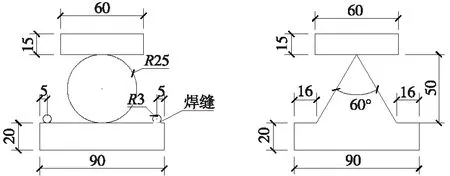

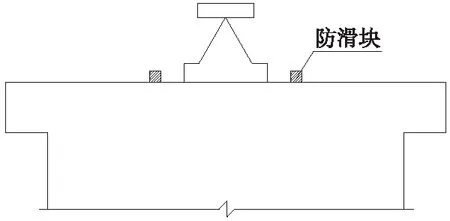

考虑隧道衬砌主要承压,即使受拉,荷载也很小,试验采用四分点荷载加载,加载装置如图3所示。支座应具有500 mm以上高度。图中支座及垫板长度应大于试件宽度,图4为支座截面示意,支座采用Q345钢材,纵向长度为1 800 mm。此外考虑到试件在加载过程中支座可能出现滑移,在底座梁上安装防滑装置,如图5所示。

图3 加载装置示意

图4 支座截面(单位:mm)

图5 支座防滑措施

试验构件主要受力由一榀钢拱架承担。不考虑混凝土作用,以一榀工字钢拱架为对象计算荷载。构件为I20a型钢(材质Q235),材料屈服强度fy=215 MPa、抗剪强度fv=125 MPa,四分点荷载状态下(假设每个四分点荷载均为F),在跨中、支座分别出现弯矩最大值、剪力最大值,由于工字钢浇筑在混凝土内部(不考虑其整体稳定性),为使构件破坏,经计算,在仅考虑工字钢梁的情况下,试验加载千斤顶至少需要提供177.24 kN。

考虑到上述荷载计算为考虑钢筋网片以及混凝土作用,且未减去加载梁和分配梁自重,最终确定选用最大荷载为500 kN(选用500 kN千斤顶)。

采用单调分级加载为该试验加载机制。在加载至荷载计算值以前,每级加载值为荷载计算值的20%,达到此值后,每级加载值降至荷载计算值的10%,当构件出现明显弯曲现象后设置每级加载值降至荷载计算值的5%。此外,每级加载时间相等,每级荷载加载完成后持荷15 min。首次试验每级加载值为荷载计算值的10%,出现明显弯曲现象后,每级加载值适当放慢以防止出现意外状况。

1.3 数据量测

通过直接加载的方式对试验构件加载,并通过荷载传感器读取施加于试件的荷载值,在后期数据处理过程中,试件所承担的荷载应加上分配梁自重和试件自重。

试验开始前应在试件侧面涂刷白色石灰浆,并绘制100 mm×100 mm的网格以便在试验过程中在侧面上画出混凝土裂缝。添加位移传感器测得跨中挠度,位移传感器量测范围为±50 mm,梁跨中底部安装1个位移计进行量测。应变通过安装应变片测得,其安装示意见图6。

图6 应变片安装位置示意(单位:mm)

2 设置节点对型钢构件性能影响

2.1 构件变形开裂过程

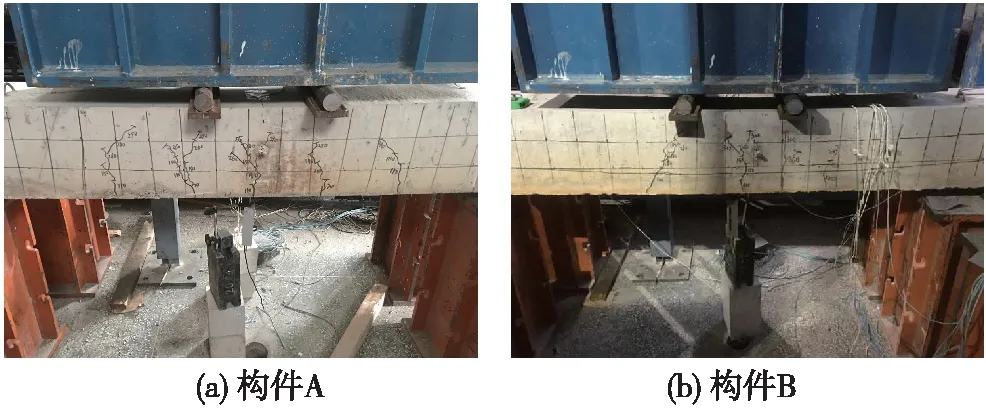

图7为构件A、B的开裂情况,图8为荷载-挠度曲线。

构件裂缝扩展情况:在破坏荷载作用下,裂缝首先在弯矩较大处构件跨中部位出现开裂。然后由于不同轴拉拔导致被迫放置的垫块引起局部应力,致使随着荷载的增加端部和混凝土局部裂缝数量逐渐增加,当达到极限荷载时裂缝数量不再增加,但裂缝长度与宽度逐渐变宽,当裂缝达到混凝土受压区不再扩展,宽度达到2~3 mm,符合构件的破坏特征。

图7 A、B构件开裂情况

构件变形分3阶段,加载初期,构件荷载值随挠度增加呈线性增长,处于弹性阶段。继续加载,当构件开始出现垂直于构件沿轴向方向的裂缝时,构件处在携带裂缝工作阶段,于此阶段,构件强度、刚度降低,构件裂缝呈对称出现并增多,变形发展速度加快。加载至一定程度时,构件的荷载不再增加,挠度急剧增加,混凝土脱离工作,型钢承受主要荷载,此阶段为第三阶段,混凝土脱离工作阶段。

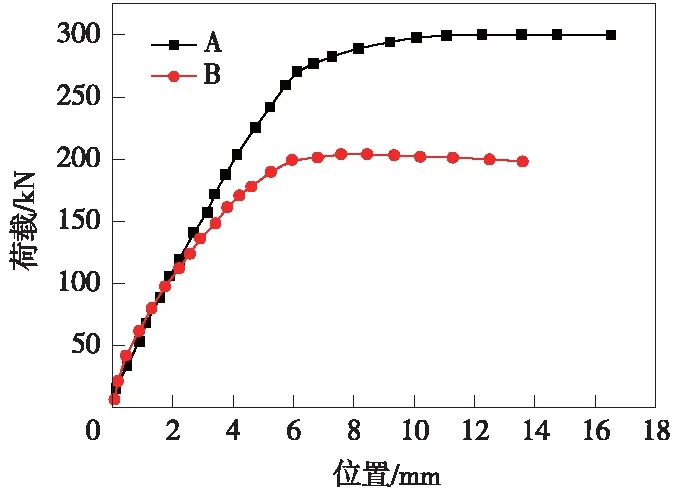

图8 A、B构件荷载-挠度曲线

加载早期,构件A、B均处于弹性阶段,二者挠度及承载力水平接近。继续加载,构件开始出现垂直裂缝,进入带裂缝工作阶段,A构件加载至70 kN,占极限荷载的23.3%,挠度达到1.25 mm,3条较短裂缝在构件A跨中纯弯段部位出现,裂缝延伸长度达到构件截面高的1/5。加载至110 kN,达到极限荷载的36.7%时,挠度达到2 mm,在离加载位置较远处剪弯段呈对称出现两条新的垂直裂缝。继续加载,裂缝向上延展,加载至280 kN,所占比达到极限荷载的93.3%,挠度达到7.1 mm,裂缝延展到构件高度的3/4,靠近受压区,构件挠度的增长速率骤增,混凝土脱离工作,加载至300 kN,挠度达到11 mm,此时荷载值为构件A的极限荷载值。

构件B加载至41 kN,所占比达到极限荷载20%,挠度达到0.5 mm,在构件跨中纯弯段出现2条裂缝,裂缝延伸长度达到构件截面高的1/5。加载至102.5 kN,所占比达到极限荷载50%,挠度达到1.85 mm,在剪弯段出现2条裂缝,且有斜裂缝出现,裂缝长度达到构件宽度的1/3。加载至184.5 kN,所占比达到极限荷载90%,挠度达到4.8 mm,裂缝延展到构件高度3/4,接近受压区,混凝土基本丧失工作能力。加载至205 kN,挠度达到6.15 mm,此时荷载值为构件B的极限荷载。

型钢混凝土构件,设置节点,加载早期对构件的影响较小,二者挠度相差很小,构件未出现明显开裂。加载至构件携带裂缝工作阶段,出现裂缝荷载值及其占极限荷载值的百分比更小,构件提早出现裂缝,构件裂缝延展、变形发展更快,伴有斜裂缝出现。到达混凝土脱离工作能力时,其对应荷载值及其占极限荷载值的百分比更小,混凝土提前脱离工作,屈服极限到承载力极限区域也变短。达到屈服时,极限承载力降低44.4%。在整个加载过程,设置节点,构件的强度、刚度均显著降低,表现出较差的延性,伴有斜拉破坏。

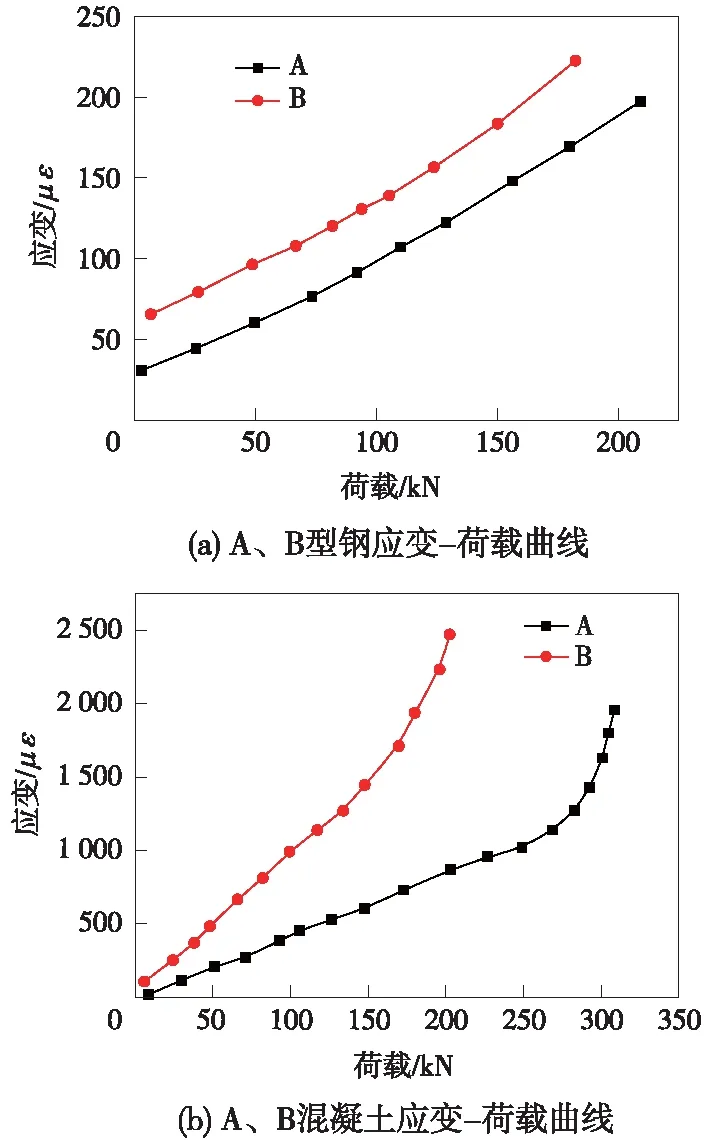

2.2 应变-荷载关系

图9为构件型钢应变-荷载曲线及混凝土应变-荷载曲线。A、B构件中型钢在加载过程中应变呈稳定增长趋势,构件B型钢应变一直高于构件A,在150 kN位置,构件B型刚应变达到构件A的143%。A、B构件的混凝土应变随加载二者间差距越来越大,在200 kN位置,构件B应变最大达到了构件A的276%,构件A、B分别在加载至300,200 kN时,混凝土应变剧增,混凝土脱离工作,此值与在构件开裂变形观测到的混凝土脱离工作能力荷载值相近。设置节点会降低型钢、混凝土自身承载力水平和抵抗变形能力。

图9 应变-荷载曲线

在加载过程中,在构件中的混凝土与型钢间产生剪切力,也即黏结力,使得型钢与混凝土间的内力得到传递,保证二者共同作用。然而在实际加载过程中,二者间有相对滑移趋势,削弱二者间的传力效果。综合分析构件混凝土应变、型钢应变,二者差距越大,滑移现象越明显,构件A型钢应变最小可达到混凝土应变的20%,构件B则达到13%,可见,设置节点,型钢与混凝土间滑移现象加重,型钢与混凝土间的黏结作用减小,减弱二者间的传力效果,使构件型钢与混凝土的协同作用变弱。

3 设置节点对格栅构件性能影响

3.1 构件变形破坏过程

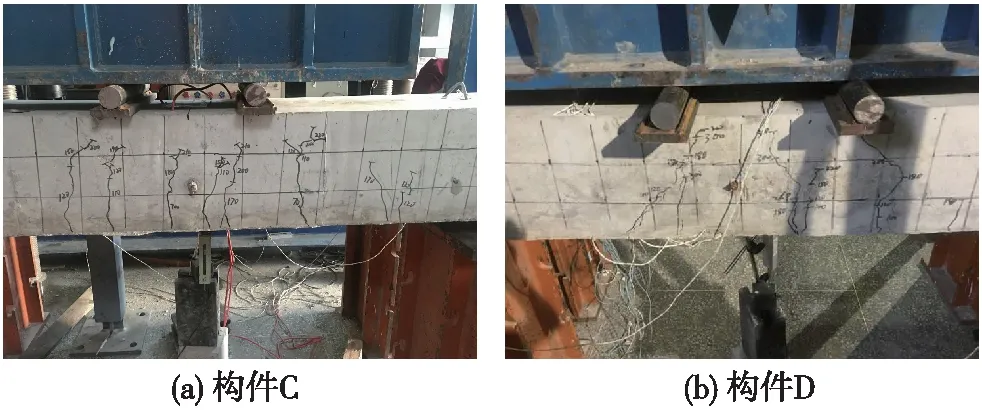

格栅混凝土构件整体裂缝扩展趋势及变形趋势同型钢混凝土构件。图10为构件C、D开裂情况,图11为构件的荷载-挠度曲线。

图10 构件开裂情况

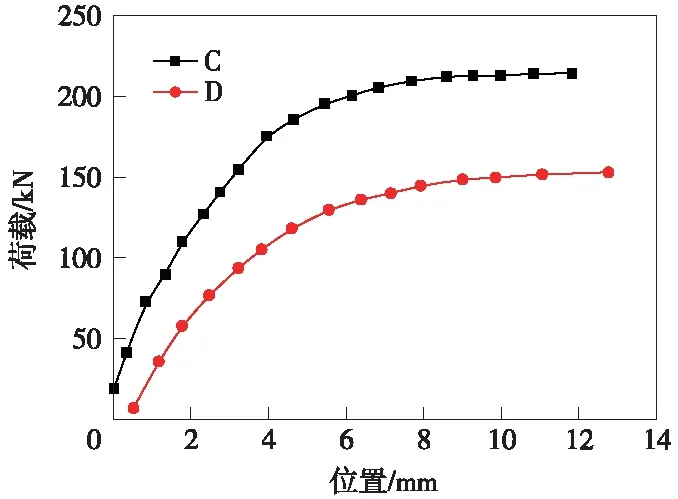

图11 构件C、D荷载-挠度曲线

构件C、D在加载早期,构件承受荷载值随挠度增加呈线性增长趋势,处于弹性阶段,且相同挠度值下,构件C对应荷载值高于构件D,最大可达到构件D的136%。构件C加载至70 kN,达到极限荷载的31.1%,挠度达到0.5 mm,出现2条垂直裂缝在构件跨中位置的纯弯段,裂缝长度延伸至构件高度的1/4。加载至110 kN,达到极限荷载的48.9%,挠度达到1.79 mm,呈对称出现4条垂直裂缝在构件的剪弯段,裂缝长度延伸至构件高度的1/3。加载至210 kN,达到构件极限荷载93.3%,挠度达到7.69 mm,裂缝长度延伸至构件高度的2/3,构件混凝土丧失工作能力,构件裂缝扩展、变形发展加快。加载至225 kN,挠度达到8.55 mm,达到构件B的极限荷载。

构件D由于记录人员疏忽,荷载实际对应裂缝值为图片中所记录荷载值1/2。构件D加载至36.16 kN,达到极限荷载的24.6%,出现2条垂直裂缝在跨中纯弯段,挠度达到0.86 mm,裂缝长度延伸至构件的1/3。加载至56.74 kN,达到极限荷载的30.9%,挠度达到1 mm,出现1条斜裂缝、2条垂直裂缝在剪弯段,裂缝长度最长延伸至构件高度的1/2。加载至158.63 kN,达到极限荷载的86.4%时,挠度达到6.95 mm,混凝土脱离工作,裂缝延伸至构件顶部。加载至184.79 kN时,挠度达到9.06 mm,荷载值达到构件的极限承载力。

格栅混凝土构件设置节点,在加载早期就有影响,在弹性工作阶段相同挠度条件下最多降低26.4%的承载力。在构件加载第二阶段携带裂缝工作阶段,出现裂缝时的荷载值及其占极限荷载比率更小,构件提早出现裂缝,裂缝延展、构件变形发展更快,也伴有斜裂缝出现。到达混凝土脱离工作能力时,其对应荷载值及其占极限荷载值比率更小,混凝土提前脱离工作,屈服极限到承载力极限区域变短。在整个加载过程,构件D相比构件C减少17.9%的极限承载力,设置节点,构件的强度、刚度均显著降低,表现出较差的延性,出现斜拉破坏,且随加载产生的构件开裂、变形相比型钢混凝土构件,设置节点对格栅混凝土构件削弱效果更小。

3.2 应变-荷载关系

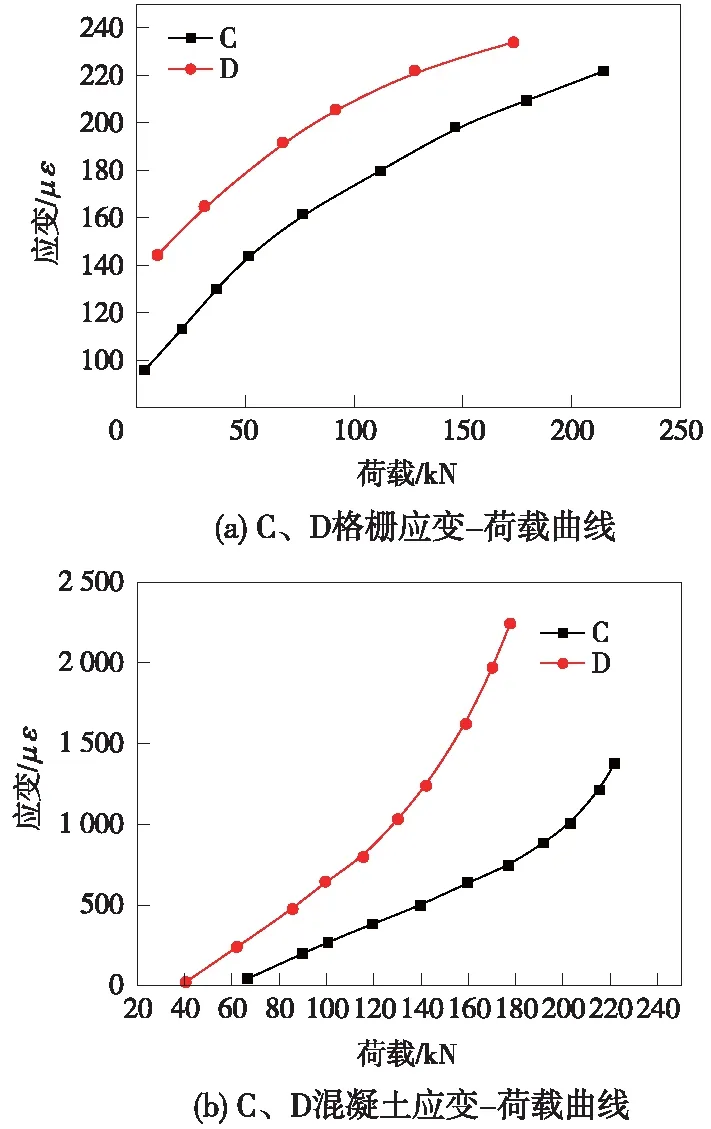

图12 应变-荷载曲线

图12为构件的格栅应变-荷载曲线、混凝土应变-荷载曲线。加载过程中构件D型钢应变一直高于构件C,且构件D的应变增长速率要高于构件C,在175 kN位置处构件D格栅应变可达到构件C的113%。构件D的混凝土应变在加载过程高于构件C,在170 kN位置,构件C混凝土应变达到了构件D的282%。格栅设置节点,会降低构件型钢、混凝土承载力水平以及抗变形能力。其中,对比型钢混凝土类构件与格栅混凝土类构件,设置节点对构件中钢架变形的影响,型钢混凝土类构件更显著,对混凝土变形影响,两类构件差异不大。

综合分析构件混凝土应变、格栅应变,在混凝土未失去工作能力前,构件C型钢应变最小可达到混凝土应变的18%,构件D型钢应变最小可达到混凝土应变的12%。对格栅混凝土构件,设置节点,也会降低格栅与混凝土间的黏结力,削弱格栅与混凝土协同作用,且与型钢混凝土构件相比,对构件混凝土与钢架间共同工作能力的影响二者差异不大。

4 结论

在隧道工程实际施工中,受施工条件影响,钢拱架不得不分节,施作时再进行分部拼装。通过室内加载试验,研究设置节点对型钢、格栅混凝土初期支护结构力学性能的影响,得到如下结论。

(1)设置节点,会减小型钢混凝土构件44.4%极限承载力,减小格栅混凝土构件17.9%极限承载力,降低初期支护结构构件的强度、刚度。降低型钢、格栅自身性能,型钢、格栅与混凝土间的黏结作用变差,对型钢、格栅与混凝土的协同工作性能不利,提早使混凝土脱离工作。

(2)设置节点,使构件开裂提前,加载时,加快结构变形、裂缝扩展,构件开裂程度更严重,在剪弯段出现斜裂缝,构件出现斜拉破坏。

(3)在设置节点对初期支护结构影响中,对型钢混凝土构件影响体现在加载后期构件带裂缝工作阶段,对格栅混凝土类构件影响体现在加载全过程。设置节点对型钢混凝土构件性能影响要显著强于格栅混凝土类构件。

(4)从结构内部来看,对比型钢格栅混凝土类构件,设置节点对构件钢架影响显著,但对构件混凝土结构变形及钢架混凝土共同工作能力削弱程度,两类构件相近。

(5)隧道工程实际施工时,在可能的情况下,少设置节点,选用型钢拱架支护,应着重考虑节点设置对隧道的影响,建议在工程允许的情况下优先使用格栅拱架支护。