反射隔热涂料对路基上CRTSⅡ型板式无砟轨道纵向力学特性的影响

2020-02-26王安琪常逢文杨荣山康维新刘学毅

陈 帅,王安琪,常逢文,杨荣山,康维新,刘学毅

(西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

路基上CRTSⅡ型板式无砟轨道采用纵连轨道板和支承层结构,与单元式轨道板相比,纵连轨道板结构存在着巨大的温度力,引起宽窄接缝破损、轨道板离缝、上拱等病害[1]。太阳辐射作为无砟轨道热量的主要来源,减少太阳辐射吸收是降低轨道结构温度力的有效办法之一。

反射隔热涂料具有较高太阳光反射比和半球辐射率,能将太阳辐射通过光谱反射和远红外热辐射的形式隔绝在涂刷物之外,从而达到节能降温的效果[2-3]。对于反射隔热涂料在无砟轨道上的适用性已有一些研究,李佳莉等[4]综合考虑气象条件,建立无砟轨道温度场计算模型,分析了反射隔热涂料对双块式轨道温度场的影响。康维新[5]结合现场试验数据,对比分析涂刷不同类型反射隔热涂料的轨道板温度变化规律,计算分析反射隔热涂料对单元板翘曲和纵连板上拱的影响。

反射隔热涂料在无砟轨道实际应用中无法实现全线覆盖,存在局部降温区段,由于反射隔热涂料降温的骤变性,涂与未涂交界面两端存在一定的温度差。在温差荷载作用下,轨道结构会产生额外的纵向附加力,影响纵连式轨道结构稳定性。目前针对特殊地段温差荷载产生的纵向附加力研究较少,胡华峰[6]提出隧道洞口过渡段较短范围内,钢轨温度力出现骤变而导致局部应力集中。曾志平等[7]以某桥隧过渡段为研究对象,对钢轨温度和纵向变形进行连续监测,得到高速铁路过渡段处钢轨温度沿纵向分布规律以及钢轨纵向位移变化特征。刘舟[8]釆用标准日照温差模式,量化了日照温差对轨道纵向附加力的影响。

为了研究涂料涂刷产生的局部降温对路基上CRTSⅡ型板式无砟轨道纵向力学特性的影响,本文开展现场试验[9-10],对位于上海动车试验段内的无砟轨道温度场进行监测,基于实测温度,得出局部降温幅值[11];建立路基上“轨-板-支承层-基础”有限元模型,进一步考虑涂刷长度和CA砂浆黏结强度折减[12-14],研究局部降温对纵连式轨道纵向力学特性的影响[15-16],针对局部降温可能诱发的轨道结构病害提出锚固销钉限位方案[17-18],通过仿真计算证实了方案的可行性。

1 反射隔热涂料在无砟轨道上的应用试验

1.1 反射隔热涂料涂刷方式

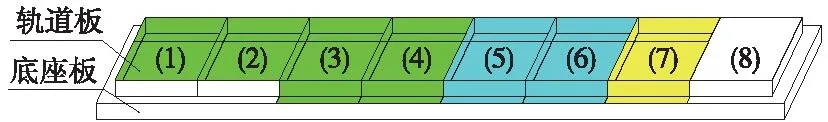

上海地区处于亚热带季风区,阳光充足,雨量充沛,属于典型的夏季炎热地区,为了深入研究反射隔热涂料在无砟轨道上的降温效果,在上海动车试验段内,针对不同涂刷方式、不同类型的反射隔热涂料对轨道板温度场的影响进行监测,具体涂刷方式如图1所示。

图1 涂刷方式示意

本次试验共采用两种反射隔热涂料:一种以氟硅高分子树脂为基料的有机涂料,另一种为以水作为主要基料的无机型反射隔热涂料。氟硅反射隔热涂料能有效反射380~2 800 μm内的太阳光光波,减少物体表面的吸热量,同时将物体的热量以红外线的方式向外辐射,降低物体自身温度。无机型反射隔热涂料主要通过提高物体对太阳光波的反射来达到降温目的。

试验现场1~ 4号板涂刷无机涂料,5、 6号板涂刷有机涂料,7号板作为涂刷涂料与不涂刷涂料板之间的过渡段,8号板为不涂刷涂料的试验对比板。其中1、2号板仅涂刷轨道板的上表面,3、4号板涂刷轨道板的上表面和双侧面以及暴露在外的底座板外表面;5、6号板涂刷轨道板的上表面和轨道板的双侧面及暴露在外的底座板外表面。

1.2 轨道板温度观测

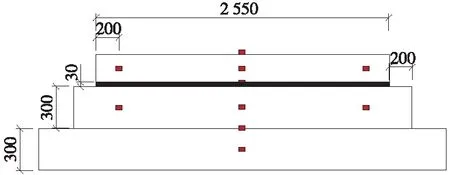

本次试验在轨道板中心处通过钻孔措施沿深度布置6个Pt100铂热电阻温度传感器(量程:-20~80 ℃),分别布置在轨道板上表面、中部、轨道板下表面(CA砂浆层上表面),支承层中部、支承层下表面(级配碎石层上表面)和级配碎石层中(距离支承层下表面150 mm处)。同时为研究不同涂刷方式的影响在板两侧距板边200 mm处对称布置温度传感器,温度传感器具体布置如图2所示。

图2 温度传感器布置示意(单位:mm)

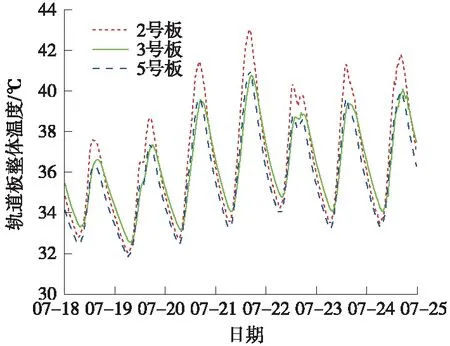

不同涂刷方式下轨道板的整体温度如图3所示。

图3表明:当涂刷方式相同时,涂刷无机涂料的2号板与涂刷有机涂料的3号板相比,轨道板的整体温度基本一致。同种反射隔热涂料不同涂刷方式的2号板与3号板相比,轨道板整体温度略高1~2 ℃,可见涂料侧面涂刷对轨道板整体温度影响并不明显。因此,近似认为同种反射隔热涂料在上述两种涂刷方式下的降温效果一致,忽略侧面涂刷对降温效果的影响,分析局部降温幅值时采用3号板和8号轨道板的温度数据,具体数据如图4所示。

图3 不同涂刷方式的轨道板整体温度

图4 轨道板整体温度变化

从图4可以看出,试验对照8号轨道板最高温度均高于气温,且7月21日轨道板最高温度接近50 ℃;使用反射隔热涂料后,白天太阳辐射较强,降温效果为7~10 ℃,在夜晚太阳辐射较弱,涂料对轨道板整体温度的影响较小,3、8两板的温度较为接近,降温幅度为2~4°C,温差最大值出现在7月21日13时约为10 ℃。

2 计算模型及参数

2.1 计算模型

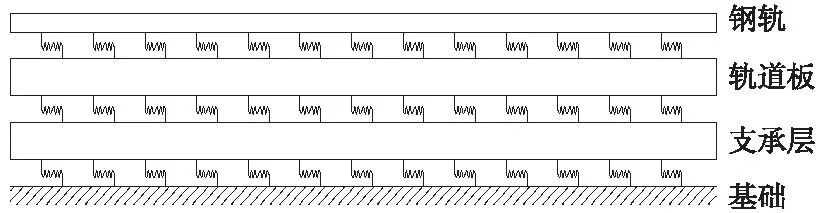

CRTSⅡ型板式轨道为纵连式结构,其变形和传力特性与无缝线路中的长轨条类似,路基上的轨道板一旦连接锁定,轨道板便无法自由伸缩,此时列车荷载作用或温度变化可能会使轨道板与下部结构产生相对位移,但轨道板与下部结构间存在纵向阻力作用,相对位移受到了约束,因此轨道板与下部结构间便产生了大小相等方向相反的纵向附加力。

根据纵向相互作用机理将无砟轨道结构主要构件(钢轨、轨道板、支承层)看成三层叠合梁体系,各结构层分别由扣件、CA砂浆层和路基基础简化的弹簧提供纵向阻力,计算模型如图5所示。实际上纵连式轨道结构纵向相互作用是一个复杂的相互约束过程,想要计算其真实内力较为困难,为此仅考虑某一区段轨道板使用涂料后局部降温对整个结构产生的附加力。依据前述试验研究,选定在模型中部(涂刷涂料区域)一段轨道上降温10 ℃,作为计算荷载,模型长度取为1 000 m。

图5 计算模型

2.2 计算参数

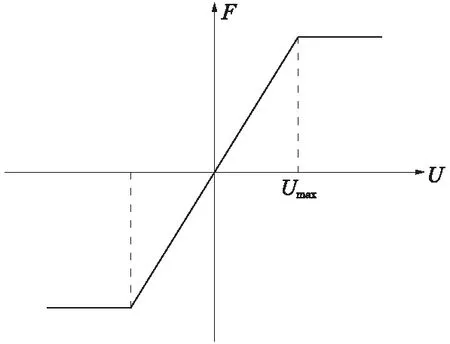

将理论模型采用有限单元法进行离散。在Ansys环境里,钢轨、轨道板和支承层采用承受拉、压、弯、扭的单轴受力单元进行模拟,同时考虑相应结构的横截面积、惯性矩参数。扣件纵向阻力、CA砂浆层摩擦阻力、支承层与路基基础间的纵向阻力均采用可输入广义的阻力-位移曲线的非线性单向弹簧进行模拟,其阻力-位移曲线为双线性曲线,如图6所示。图中F表示单位长度提供的阻力,U表示产生阻力上下两层结构间的相对位移,Umax为屈服点位移,表示相对位移达到该点时,阻力不在随着相对位移增加而增大。

图6 非线性阻力变化特征

钢轨采用CHN60型钢轨,截面积77.45 cm2,轨道板高200 mm,宽2 550 mm,支承层高190 mm,宽2 950 mm。扣件采用WJ-8型扣件,线路无载时扣件的纵向阻力取为15 kN/组,屈服点位移为2 mm[19]。砂浆调整层为高弹模水泥乳化砂浆,根据博格公司的现场试验数据,砂浆层被剪坏时,剪力为412 kN,屈服点位移约为0.5 mm。基础为普通级配碎石层,北京大学的试验数据表明,单位面积支承层与普通级配碎石层黏结破坏时,剪力为304 kN,屈服点位移约为0.42 mm[20]。

3 过渡段温差荷载对无砟轨道纵向力学特性的影响

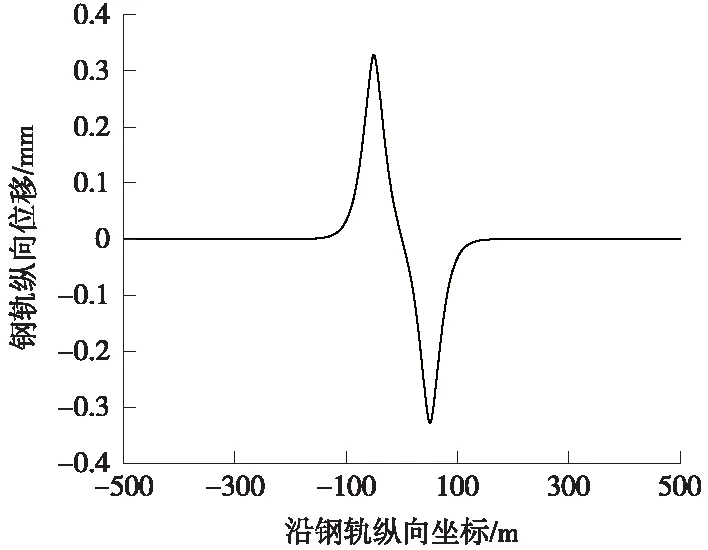

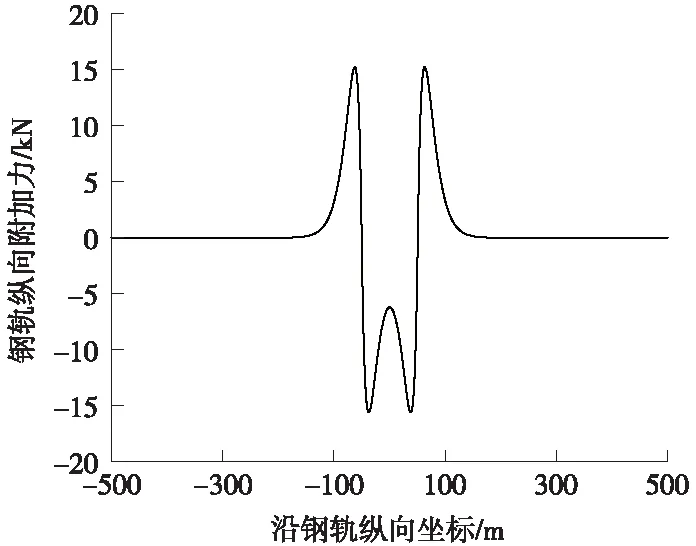

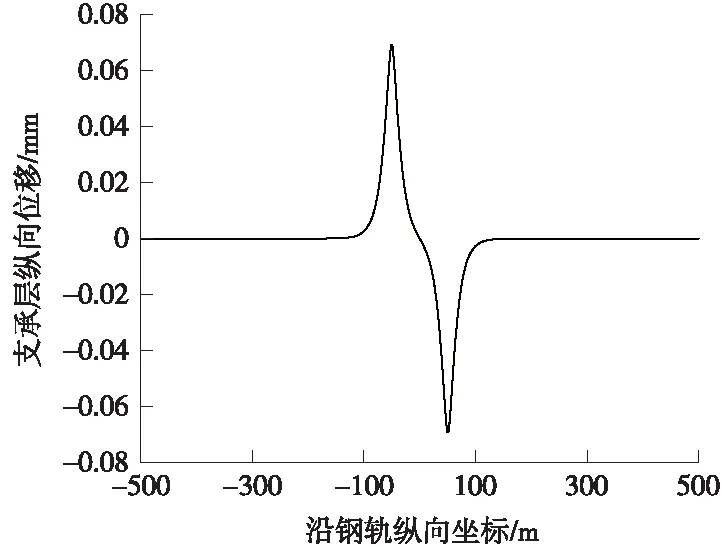

采用上述模型,在模型中部(涂刷涂料区域)100 m范围内降温10 ℃,计算得到的钢轨、轨道板、支承层纵向力学特性如图7~图12所示。

图7 钢轨纵向位移

图8 钢轨纵向附加力

如图7、图8所示,轨道板降温收缩导致钢轨产生纵向位移最大为0.33 mm。同时,钢轨的纵向附加力分布不均,从坐标原点到两端,纵向附加力增大、减小、增大、再减小,然后趋近于0,纵向力附加力峰值16 kN。

图9 支承层纵向位移

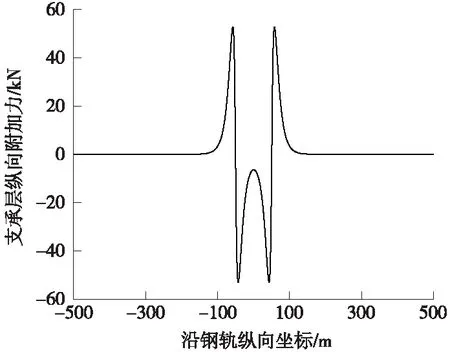

图10 支承层纵向附加力

由图9、图10可知,支承层纵向位移和纵向附加力的变化趋势与钢轨基本一致,纵向位移在涂刷交界处出现突变,最大值为0.07 mm,纵向附加力波动变化,最大值为53 kN。

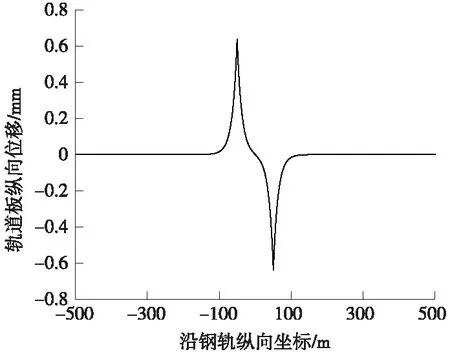

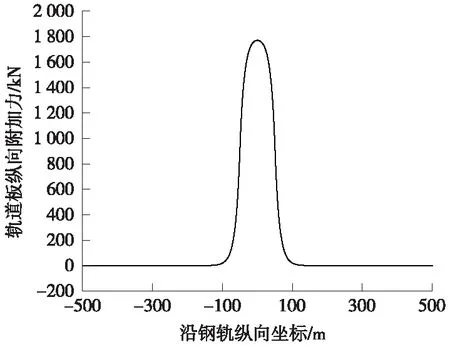

图11 轨道板纵向位移

图12 轨道板纵向附加力

从图11、图12可以看出,相对于钢轨、支承层的纵向位移、纵向附加力的变化,涂料涂刷段产生的局部降温对轨道板纵向力学特性的影响较大,在涂料涂刷区段,轨道板的纵向力发生突变,并向两端放射,同时产生了收缩位移。轨道板最大纵向位移为0.64 mm,最大纵向附加力出现在涂刷区段中心,其值为1 771 kN。

4 轨道板纵向力学特性影响因数分析

涂刷涂料产生的局部降温对轨道板的影响不容忽视,为了更全面地了解局部降温对轨道板纵向力学特性的影响,进一步考虑不同涂刷长度及CA砂浆劣化程度。

4.1 涂刷长度影响分析

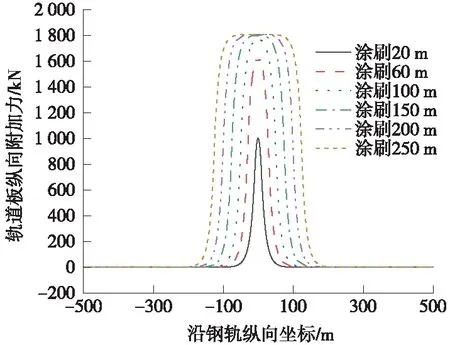

为了分析不同涂刷长度对轨道板纵向力学特征的影响,中间降温区间长度分别取为20,60,100,150,200,250 m,降温荷载均取为10 ℃,不同涂刷长度下轨道板纵向位移及纵向附加力如图13、图14所示。

图13 不同涂刷长度下轨道板纵向位移

图14 不同涂刷长度下轨道板纵向附加力

由图13可知,随着涂刷长度的增加,轨道板纵向位移逐渐增大,当涂刷长度超过100m时,轨道板最大纵向位移趋于稳定,并始终出现在涂刷交界面处。由图14可知,不同涂刷长度,轨道板纵向附加力的放射范围有所不同,但坐标原点纵向附加力最大,同时,最大纵向力不会随着涂刷长度无限增加,当涂刷长度为150m左右时,纵向附加力最大值趋于稳定,但放射范围依然随着涂刷长度的增加而扩大。

4.2 CA砂浆黏结强度影响分析

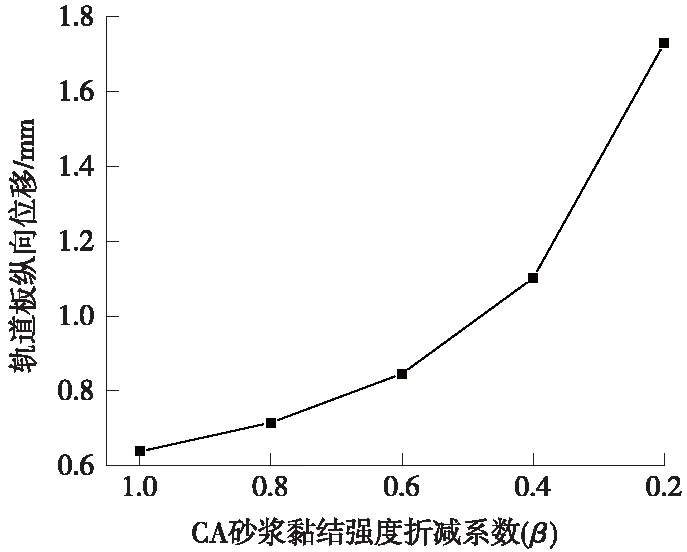

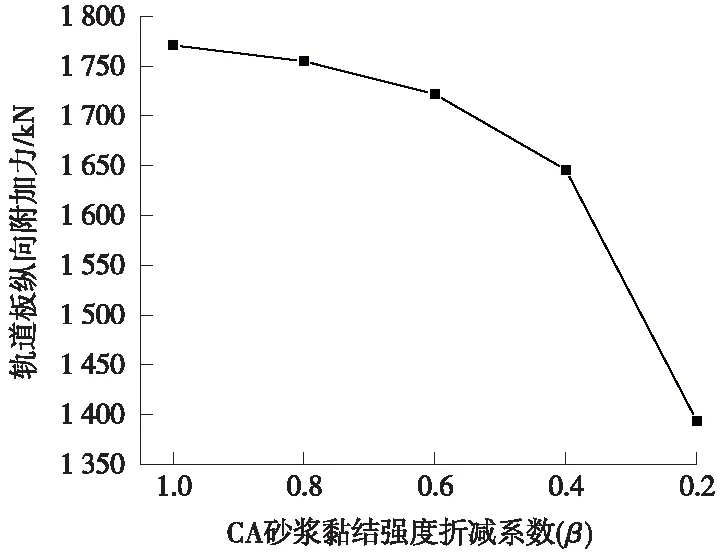

纵连板式轨道结构CA砂浆与轨道板间为弱黏结,受砂浆材料性能、施工因素和受力环境等因素的影响,在温度收缩、列车荷载等作用下,容易产生离缝和砂浆层开裂,从而使层间黏结强度下降。为计算方便,可用黏结强度折减系数β来表征砂浆层不同状态下的黏结强度(如β=0.1表示砂浆层间黏结强度为未发生破坏的10%),折减系数依次取为1.0,0.8,0.6,0.4,0.2,涂刷长度100 m,降温荷载为10 ℃,计算结果如图15、图16所示。

图15 不同CA砂浆黏结强度下轨道板纵向位移最大值

图16 不同CA砂浆黏结强度下轨道板纵向附加力最大值

由图15、图16可知,随着砂浆层间黏结强度的降低,轨道板纵向位移逐渐增大,其变化越来越明显,当CA砂浆黏结强度折减系数由1变为0.2时,纵向位移最大值由0.638增加到1.730 mm,增加了63%。同时,轨道板纵向附加力随着CA砂浆黏结强度的降低而逐渐减小,且变化幅度逐渐增大,当CA砂浆黏结强度折减系数由1变为0.2时,纵向附加力由1 771 kN降低为1 394 kN,减少了21%。

5 锚固销钉限位影响分析

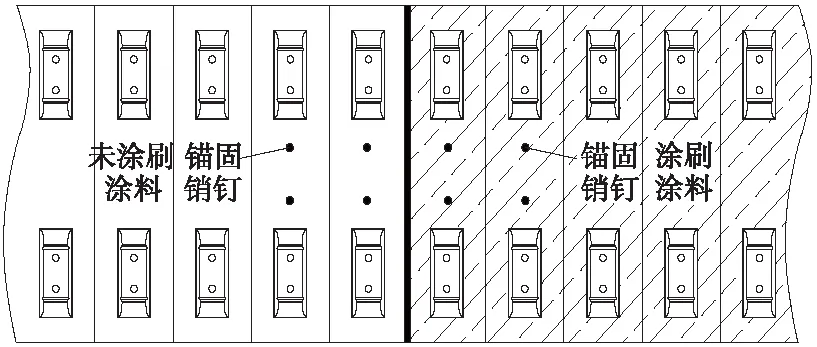

板式无砟轨道锚固销钉限位技术是采用销钉将轨道板和混凝土底座板(支承层)连接牢固,锚固销钉限位可作为单元板式或纵连板式轨道结构的维修预案。为了避免涂刷涂料产生的局部降温使轨道板产生过大的纵向位移,提出在涂刷区域两端设置锚固销钉限位装置。同时为避免所植入的销钉屈服或轨道板、砂浆层、水硬性支承层的二次破坏,需植入多根销钉以满足要求,并根据局部降温引起的轨道板纵向位移的分布规律,锚固销钉限位装置在涂刷交界面两侧对称布置,每侧相连的一块轨道板上分别设置4根、8根、12根、16根、20根锚固销钉,销钉均设置在靠近涂刷交界面一侧的承轨台之间,锚固销钉布置方案如图17所示。

图17 锚固销钉布置示意

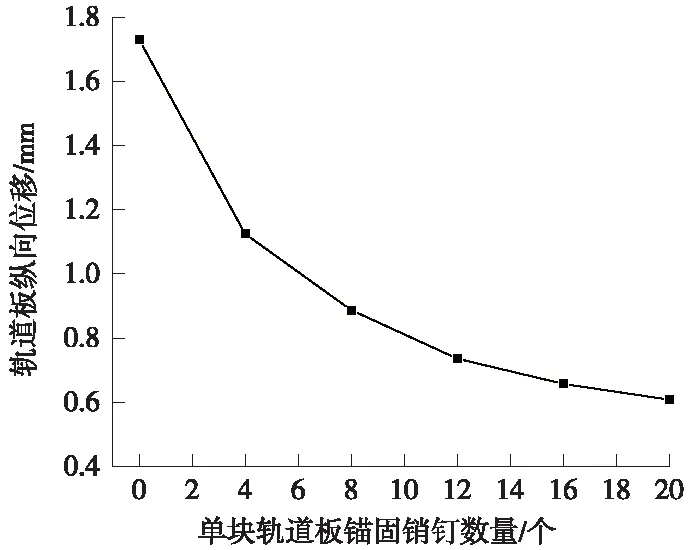

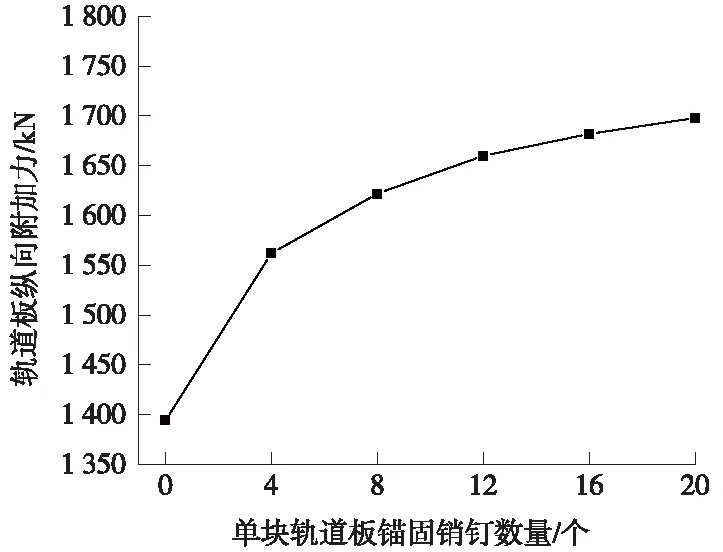

为方便计算,将承轨台间的两根锚固销钉等效为线性弹簧,根据北京交通大学的试验结果,两根销钉限位刚度取为153 kN/ mm,CA砂浆黏结强度折减系数取为0.2,涂刷长度100 m,降温荷载10 ℃,计算结果如图18、图19所示。

图18 轨道板纵向位移最大值

图19 轨道板纵向附加力最大值

由图18、图19可知,轨道板纵向位移最大值随着锚固销钉数量的增加而减小,但轨道板纵向附加力最大值有所增加。当锚固销钉数量为16根时,轨道板纵向位移为0.657 mm,相对于未锚固时降低了62%,轨道板纵向附加力由1 562 kN增加到1 682 kN,增幅仅为7%,且小于砂浆黏结强度未折减时。同时轨道板纵向位移改变量与销钉数量呈非线性关系,随着销钉数量的增加逐渐变缓。

6 结论

基于对表面涂刷反射隔热涂料的CRTSⅡ型板无砟轨道温度场的测试数据,建立多层叠合梁模型,同时考虑涂刷长度、CA砂浆黏结强度折减的影响,研究了涂刷涂料产生的局部降温对纵连式轨道纵向力学特性的影响。主要得出如下结论。

(1)依据现场实测数据可知:侧面涂刷对轨道板整体温度的影响较小,白天太阳辐射较强,有机、无机涂料降温效果均能达到7~10 ℃,夜晚降温效果较弱为2~4 ℃。

(2)轨道板局部降温荷载对轨道板纵向力学特性的影响较大,但其对钢轨与支承层的影响较小;轨道板纵向附加力最大值出现在涂刷区段中心,离涂刷区段中心越远,纵向附加力越小;随着涂刷长度的增加,轨道板纵向附加力的影响范围增加;随着CA砂浆黏结强度降低,轨道板纵向位移增大。

(3)通过对设置不同数量锚固销钉的仿真计算表明:锚固销钉能有效降低轨道板纵向位移,随着销钉数量增加,轨道板纵向位移改变量逐渐变缓,当销钉数量为16根时,轨道板纵向位移与砂浆黏结强度未折减时几乎一致。