ZGM95N中速磨煤机优化调整试验分析

2020-02-24周亮陈文

周亮,陈文

(1.国电长源荆州热电有限公司,湖北荆州434000;2.国网湖南省电力有限公司电力科学研究院高效清洁火力发电技术湖南省重点实验室,湖南长沙410007)

磨煤机作为火力发电厂最主要的辅机之一,其性能的优劣直接关系到电厂锅炉带负荷能力和煤粉燃烧的稳定、经济状况。制粉系统优化调整试验是锅炉机组燃烧优化调整试验的主要内容之一,其目的是通过对制粉系统的测量和调整,掌握制粉系统的各种运行特性,并以此作为运行工况调整及确定制粉系统运行方式的依据,提高机组的安全性和经济性。

国内外多位学者专家对制粉系统优化调整进行了相关研究,樊泉桂[1]等根据中速磨煤机优化调整的试验数据,探讨了输粉管煤粉分配的均匀性和煤粉细度的变化规律。段学农[2]等针对某厂直吹式制粉单耗偏高的问题,分析了直吹式制粉系统的电耗特性、燃烧器布置方式、实际燃用煤质对直吹式制粉单耗的影响,陈文[3~4]等针对MPS180型中速磨煤机运行期间存在的石子煤排放异常、分离器出口温度高、冷风调节门开度大、煤粉细度偏粗等异常问题进行了分析,指出磨煤机入口风量偏大、一次风速偏高是主要原因,提出了对磨煤机动喷嘴环的改造方案。吕太[5]等针对某厂ZGM113G型中速磨在运行中存在的问题,利用CFD模拟软件对该磨机的分离器进行研究,模拟不同挡板开度下分离器内部气体流场变化和颗粒运动轨,分析不同粒径煤粉颗粒在不同挡板开度下的分离效率和进出口的压差变化情况。李沙[6]等结合一台ZGM113G型中速磨煤机碾磨煤粉的细度偏粗问题,从磨辊加载力、分离器挡板开度和风煤比等方面开展了相关试验。刘文胜[7]等对一台1 100 t/h锅炉的磨煤机进行正交试验,研究了给煤质量流量、一次风量和分离器转速对煤粉细度和制粉单耗的影响,认为给煤质量流量和分离器转速对煤粉细度和制粉单耗的影响较大,磨煤机运行一定时间后,需要调整运行参数以保证制粉系统安全、经济运行。

1 设备概述

某电厂300 MW机组锅炉采用冷一次风正压直吹式制粉系统,配置5台ZGM95N型中速辊盘式磨煤机,配离心式分离器,设计煤粉细度R9015.84%,磨煤机主要性能数据见表1。

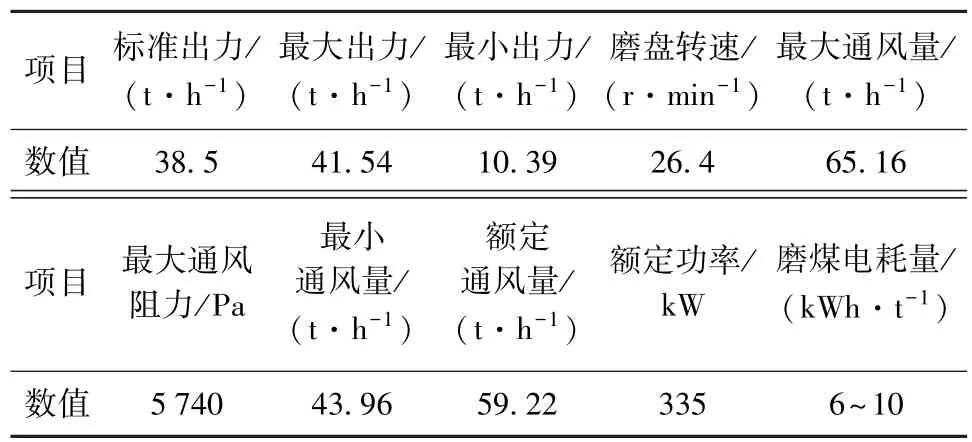

表1 磨煤机主要性能参数

锅炉长期存在一次风量表盘值不准确、一次风煤比偏高、煤粉细度偏粗、飞灰可燃物含量偏高等问题,影响了锅炉运行的经济性,有必要对锅炉制粉系统进行优化调整。

2 试验结果与分析

2.1 煤粉细度试验

制粉系统煤粉细度是影响锅炉运行经济性的重要因素之一,煤粉细度表示一定粒级的煤粉含量的百分比,表征的是煤粉的粗细程度,煤粉细度Rx和煤粉粒度x之间的关系反映了煤粉中颗粒的分布规律,一般可以用Rosin-Rammler方程来表示[8]:

式中Rx为煤粉细度,%;b为反映煤粉粗细程度的常数;x为煤粉颗粒尺寸,μm;n为煤粉的均匀性指数,反映煤粉粒径分布的指数。

将磨煤机出力调至38 t/h,保持常规习惯运行方式并稳定工况,在磨煤机出口4根煤粉管的取样孔上用AKOMA2000进行等速取样抽取煤粉,根据指示盘的位置可以确定取样头的位置,取样枪弯头的长度与指示盘托架高度一致。指示盘将煤粉管分成64个相同面积网格,每根煤粉管一次取样时间为640 s。样品利用气流筛分析煤粉细度R90/R200,煤粉细度试验值见表2,煤质参数见表3。

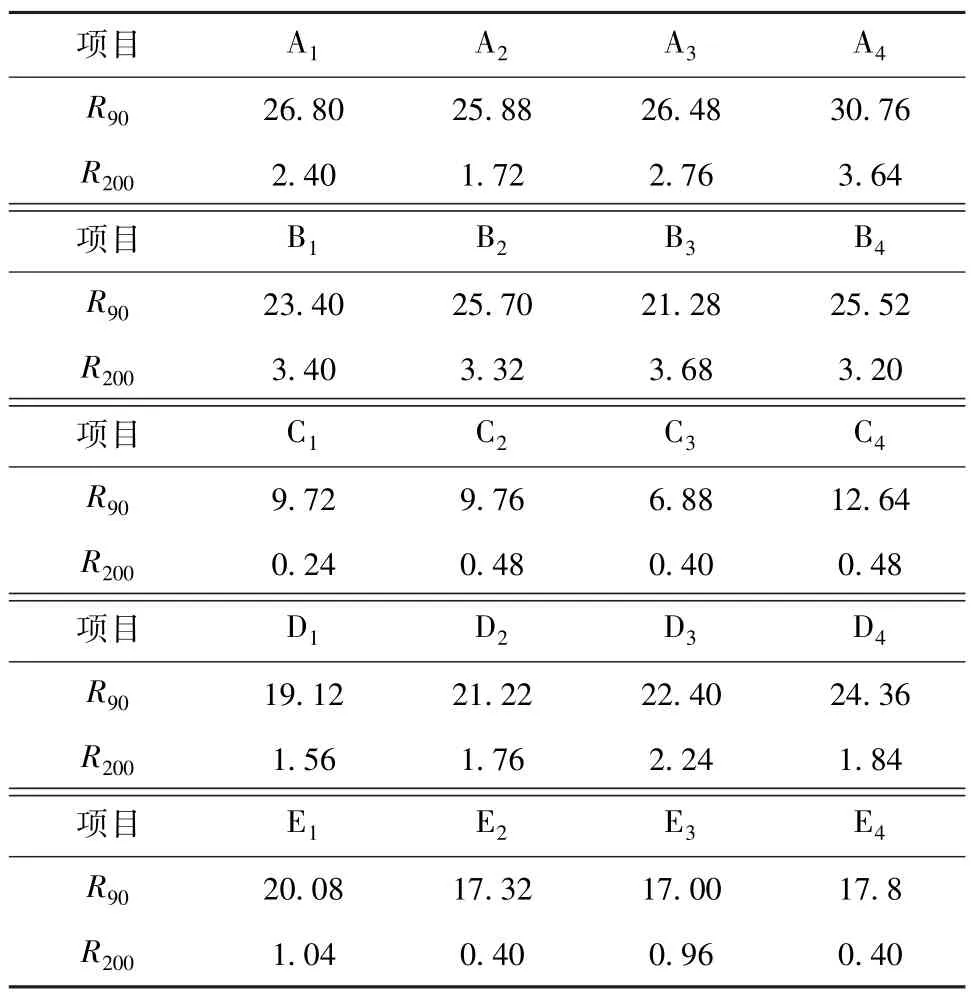

表2 煤粉细度试验值

表3 试验煤样分析数据

煤粉的燃烧反应主要是先在颗粒表面上进行的,煤粉颗粒越细,单位质量的煤粉表面积越大,燃烧速度就越高,煤粉颗粒就越容易被加热,因而也越容易稳定燃烧。细煤粉中挥发分比粗煤粉容易析出,也容易加热,因而细煤粉容易着火,也容易燃尽。相关试验研究发现[9],煤粉燃尽时间与颗粒直径的平方成正比,当锅炉燃用煤质一定时,提高煤粉细度能显著提高煤粉气流着火的稳定性,煤粉越细着火燃烧越迅速,锅炉不完全燃烧损失越小,但磨煤机的制粉电耗及金属磨损量也越大,因此对固态排渣煤粉炉燃用无烟煤、贫煤和烟煤时,存在最佳的经济煤粉细度,使两者总损失最低。一般煤粉细度R90可根据经验公式选取。根据实际入炉煤质情况,煤粉细度R90宜控制在18%~22%。

从试验结果可知,部分磨煤机煤粉细度偏粗,有的R90达到30%以上。通过调整磨煤机粗粉分离器的挡板角度调整煤粉细度,折向门的开度一般为25°~80°,分离器挡板角度越小,挡板对煤粉的惯性分离作用越强,煤粉的细度越低。根据试验煤粉细度情况进行分离器挡板调节,将煤粉细度控制在18%~22%。

2.2 磨煤机出口煤粉管粉量分配特性试验

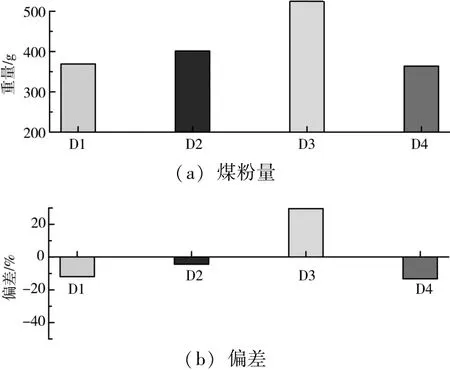

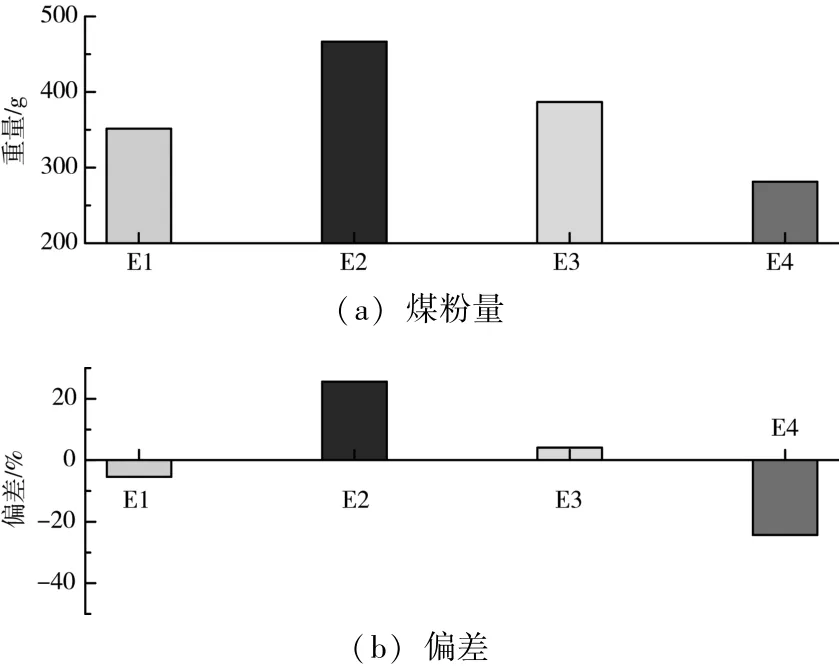

磨煤机出口粉管的粉量偏差易造成每只燃烧器热负荷不一,煤粉量小、煤粉浓度低的燃烧器出口温度相对下降,燃烧不稳定甚至可能出现火检信号不稳定的现象;而煤粉量大、煤粉浓度高的燃烧器可能出现缺氧,致使飞灰和灰渣可燃物也随之提高。对每根煤粉管的粉量均匀性进行了试验,试验结果如图1—5所示。

图1 A磨煤机出口煤粉管粉量分配

图2 B磨煤机出口煤粉管粉量分配

图3 C磨煤机出口煤粉管粉量分配

图4 D磨煤机出口煤粉管粉量分配

图5 E磨煤机出口煤粉管粉量分配

从磨煤机出口粉管的粉量分配特性试验中可以看出,磨煤机出口粉管的粉量存在着偏差,粉量最大偏差均超过10%,其中A4管粉量最大偏差超过了40%,粉量偏差也是造成飞灰可燃物偏高的因素之一。

2.3 磨煤机分离器挡板特性试验

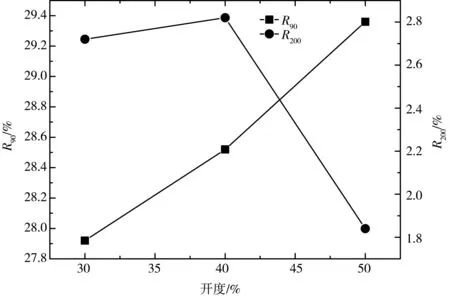

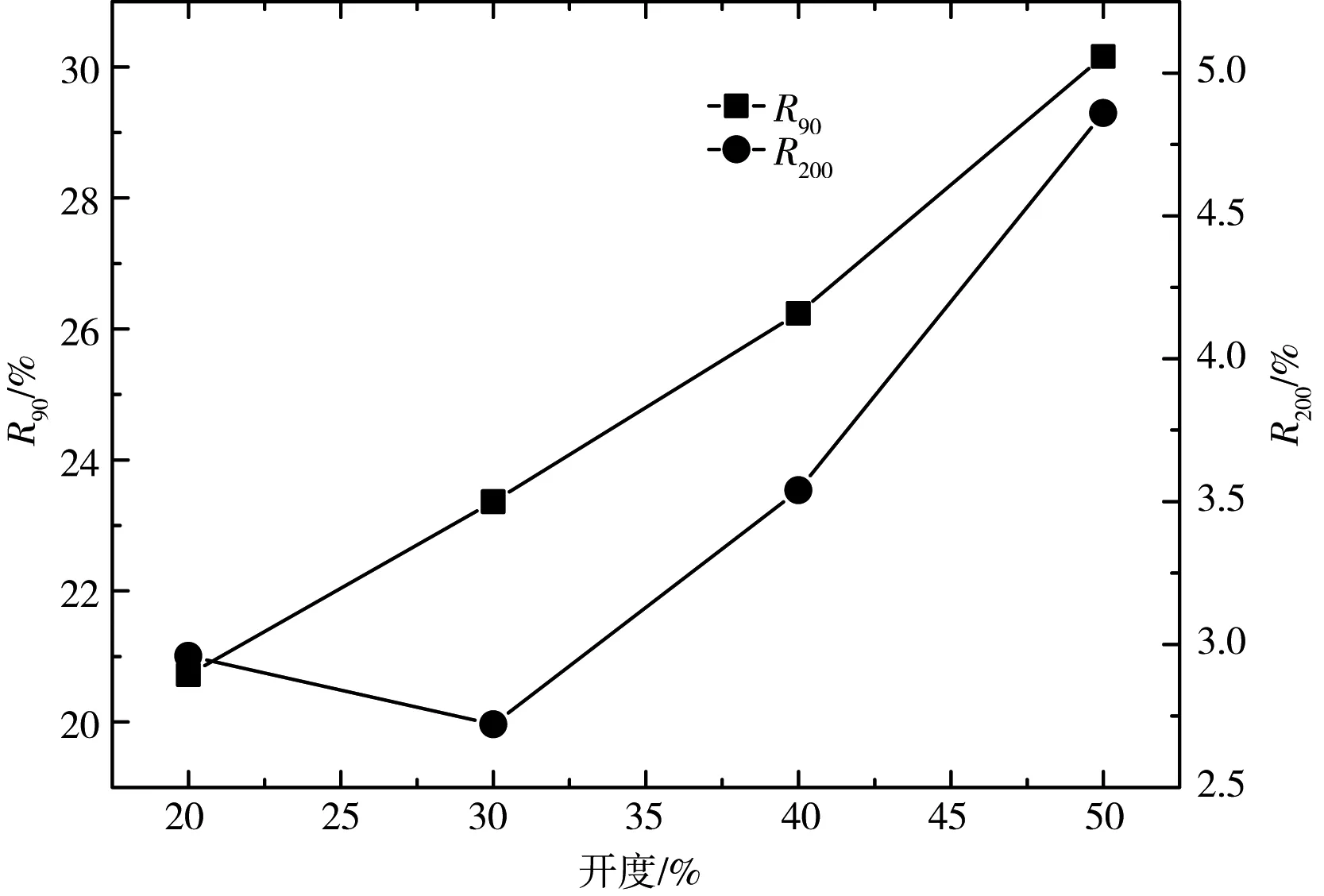

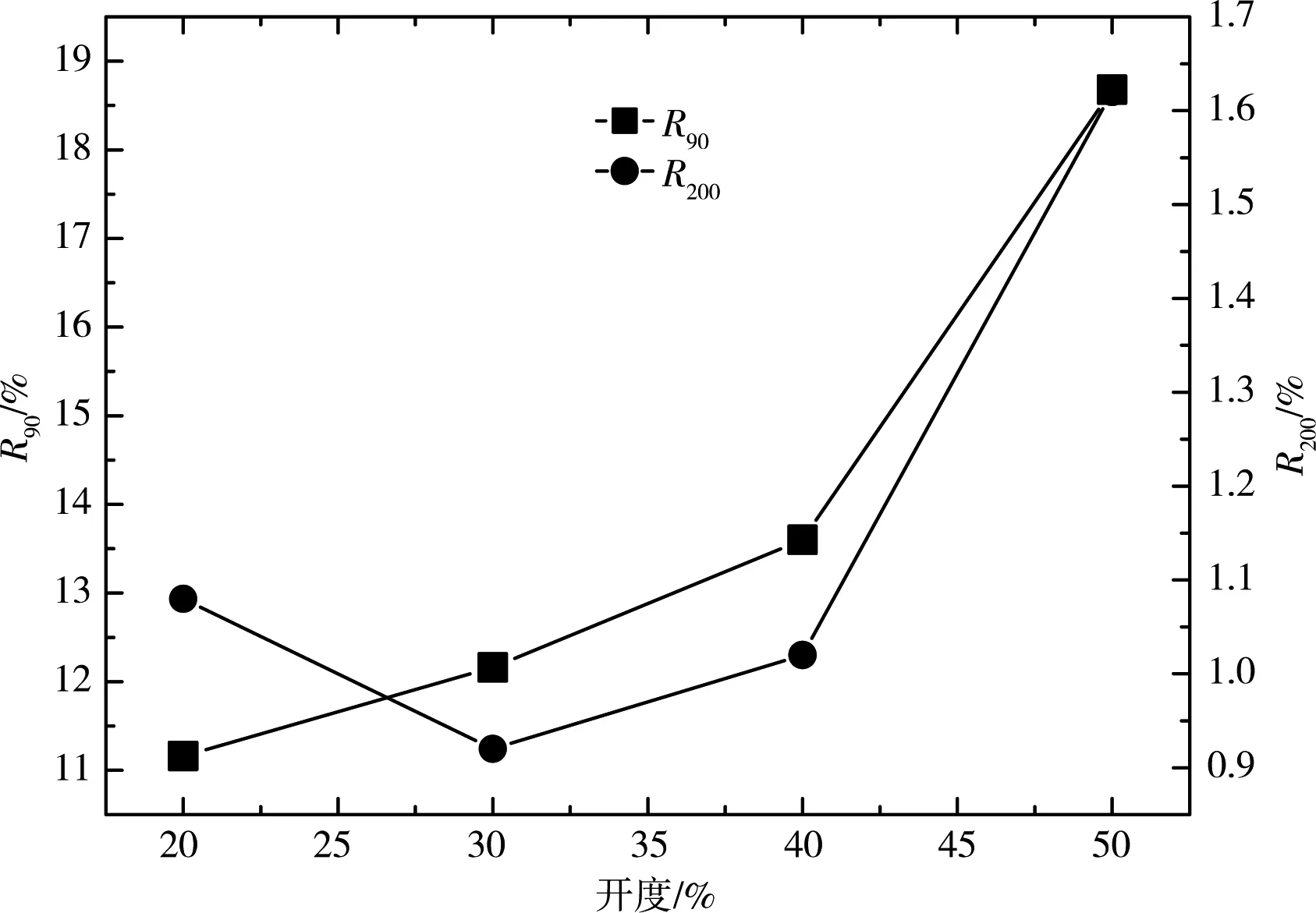

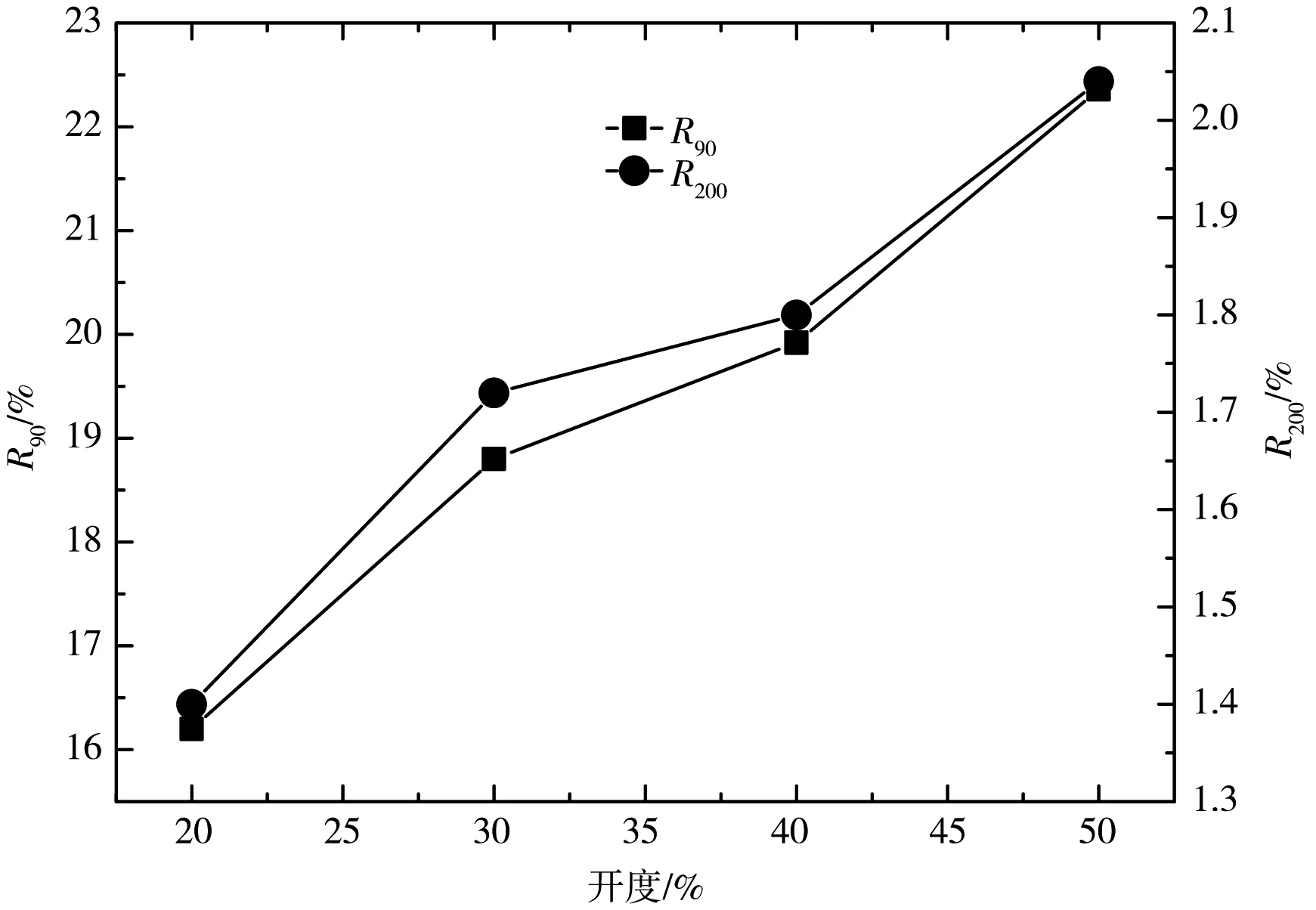

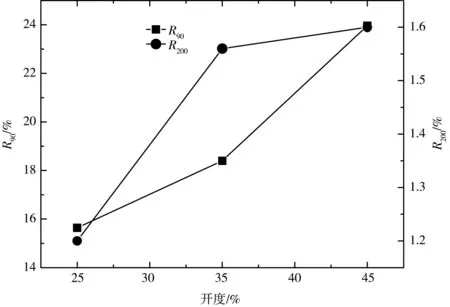

煤粉细度变化和分离器折向门开度、磨辊碾磨力、给煤量、一次风量大小等因素有关,机组运行期间主要通过调整折向门开度获得合适的煤粉细度。在磨煤机煤量为27 t/h左右,DCS一次风量为67 t/h左右时,通过调节离心式分离器折向门挡板开度,进行煤粉取样及煤粉细度筛分,以获取分离器挡板特性,具体试验结果见图6—10。

图6 A磨煤机分离器挡板特性

图7 B磨煤机分离器挡板特性

图8 C磨煤机分离器挡板特性

图9 D磨煤机分离器挡板特性

图10 E磨煤机分离器挡板特性

从磨煤机分离器挡板调节特性图中可以看出,随着折向门挡板的开大,磨煤机出口一次粉管中煤粉细度变粗,不利于煤粉的燃尽;分离器折向挡板的调节基本上与煤粉细度R90具有线性关系,可以给运行人员提供很好的参考价值。

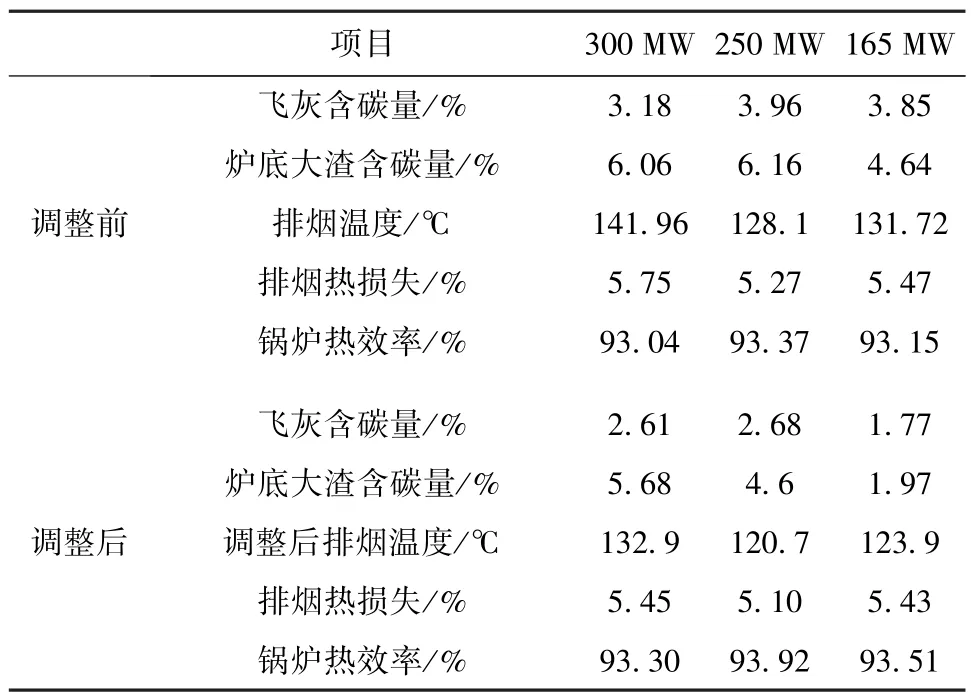

2.4 制粉系统调整前后对比试验

通过试验,将一次风管内风速和煤粉细度进行调整,结合实际入炉煤质,最佳煤粉细度R90控制在18%~22%,大大提高了煤粉燃尽率。通过对比试验,300 MW负荷下锅炉飞灰可燃物含量降低了0.57%,炉渣可燃物含量降低了0.38%;250 MW负荷下锅炉飞灰可燃物含量降低了1.28%,炉渣可燃物含量降低了1.56%;165 MW负荷下锅炉飞灰可燃物含量降低了2.08%,炉渣的可燃物含量降低了2.67%,有效地提高了锅炉效率,进而提高了运行经济性。制粉系统调整试验前后对比结果见表4。

表4 制粉系统调整试验前后对比结果

3 结语

1)煤粉细度对锅炉燃烧影响较大,煤粉细度值宜根据实际入炉煤质进行调节。中速磨煤机静态离心式分离器变折向门挡板开度对煤粉细度有较大的影响,在一定范围内,增加挡板开度,煤粉细度R90越粗,同时煤粉均匀性指数提高,考虑煤粉燃尽效果,需综合考虑选择合适的折向门挡板开度。

2)磨煤机出口粉量测试结果表明,A、B、C、D、E五台磨煤机出口粉量偏差均较大,粉量最大偏差均超过10%,部分粉管煤粉量偏差甚至超过了40%,这将造成炉内火焰严重偏斜,降低锅炉运行经济性,建议通过调整热态粉管风量、增加煤粉分配器来调整粉量分配。

3)试验得到了煤粉细度随分离器挡板变化的关系曲线,若燃用煤质发生变化时,建议对分离器挡板进行适当调整。

4)制粉系统的健康运行对锅炉经济性影响较大,通过制粉系统的优化调整有效提高了锅炉运行的经济性。