普通稠油降黏剂驱物理模拟和数值模拟

2020-02-24刘祖鹏

刘祖鹏

(中国石化胜利油田分公司勘探开发研究院,东营 257015)

中外稠油开采过程中主要采用加热降黏的方法改善原油流动性,然而稠油热采开发技术(蒸汽吞吐、蒸汽驱、热力复合开发技术、SAGD等)具有制汽成本高、操作工序复杂、操作成本高、蒸汽锅炉污染大、技术要求高的特点,在当前低油价的形势下,热力采油面临的挑战逐渐增加[1-4]。近年来,水溶性降黏剂一方面用于近井地带的油层解堵[5],一方面作为辅助药剂应用于辅助热力采油[6-7],但是目前并没有降黏剂驱作为一种新的开发方式的相关研究及现场应用实例。相对于热力采油,水溶性降黏剂具有取料方便、应用范围广、用量少、价格低廉、生产效果好的优势,在稠油降黏开发领域具有广阔的应用前景[8-11]。为了扩大降黏剂在稠油开发中的应用领域,解决稠油热力采油的局限性,现提出水溶性降黏剂驱替稠油的非热力开发技术思路,研究了普通稠油采用降黏剂驱的驱油效果以及提高采收率的机理,并利用非线性混合法则实现了降黏剂的数值模拟方法,为降黏剂驱的矿场应用和方案设计提供理论指导,对于改善普通稠油开发效果具有重要意义。

1 实验部分

1.1 仪器和药品

实验仪器包括界面张力仪、Brookfield黏度计、电动搅拌器、游标卡尺、脱水仪、烧杯、搅拌器,岩心驱替实验装置包括填砂管、手摇泵、回压阀、中间容器、恒温箱、恒速恒压、电子天平、计时器、压力传感器、量筒等,微观仿真玻璃刻蚀模型,数字显微摄像系统等。

实验药品包括试验用油50 ℃地面脱水脱气原油黏度为1 330 mPa·s,密度为946.2 kg/m3,胶质和沥青质含量34%;试验用水为人工合成水,由2%的NaCl和CaCl2组成;水溶性降黏剂JNJ。

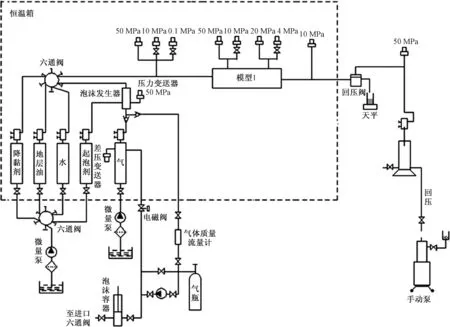

图1 岩心驱替示意图Fig.1 Schematic of the coreflooding unit

1.2 实验方法

1.2.1 降黏剂性能评价

将140 g原油在恒温水浴中加热至60 ℃,然后倒入60 mL质量浓度为0.3%的降黏剂溶液,设定电动搅拌器的搅拌速度为5 000 r/min,搅拌5 min。采用稀释法来鉴别乳状液的类型,将乳状液滴在水中,如果迅速展开,就是O/W型,否则就是W/O型。采用RV-6号转子,转速为120 r/min,通过Brookfield黏度计分别测定原油及加降黏剂后原油乳状液的黏度,并计算降黏剂的降黏率。

1.2.2 岩心驱替实验

驱替实验所用的岩心采用填砂管模型制作,岩心渗透率为1 026~1 152×10-3μm2,平均渗透率1 103×10-3μm2,平均孔隙度28.9%,平均初始含油饱和度73.2%。实验装置为一维岩心驱替实验装置如图1所示,实验步骤如下:①将岩心在60 ℃恒温箱中烘干4 h,称量其干重;②利用真空泵将岩心在岩心夹持器中抽真空4 h,然后饱和模拟地层水,测量饱和水后岩心的质量,计算岩心孔隙度;③在60 ℃恒温箱中,设定出口压力为大气压,以0.5 mL/min的速度进行油驱,饱和原油,记录岩心出口端的出水量,计算初始含油饱和度;④以0.3 mL/min水驱油至产出液含水率达到98%,记录注入压力、产油量、产水量;⑤分别开展模拟地层水驱、不同质量分数的降黏剂驱,当岩心出口端不出油时结束实验,记录驱替过程中不同时刻的注入压力、产油量、产水量。

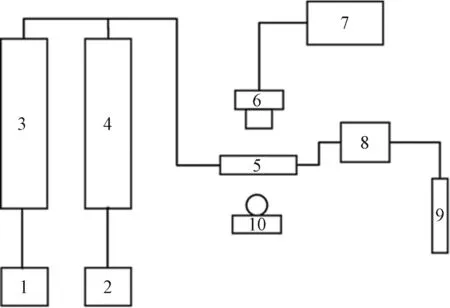

1.2.3 微观可视化实验

微观可视化实验设备如图2所示,主要包括微观玻璃刻蚀模型(外观尺寸为50 mm×50 mm、孔道直径为30~40 μm)、恒速注入泵、数字显微摄像系统,实验温度为60 ℃。实验步骤为:①以0.05 mL/min的速度将实验用油注入微观模型;②以0.05 mL/min的速度,先注入水,然后驱至模型出口端不含油;③以0.05 mL/min的速度注入降黏剂溶液,驱至模型出口端不含油。拍摄驱替过程的图像并进行分析图像。

1、2为恒速注入泵;3、4为中间容器;5为微观模型;6为摄像头;7为计算机;8为回压阀;9为量筒;图2 微观可视化实验流程Fig.2 Workflow of visualized microscopic experiment

2 实验结果与讨论

2.1 降黏性能评价

由于稠油组分复杂,差异大,水溶性降黏剂对稠油具有一定的选择性,因此需要对降黏剂进行静态性能评价。由表1降黏剂性能评价实验结果可知,实验用油在加入降黏剂搅拌后,形成了稳定的水包油乳状液,乳状液的黏度降低为8.49 mPa·s,降黏率达99.4%,考虑降黏剂在岩心的吸附后,其吸附后的降黏率为98.2%,具有良好的降黏效果。油水界面张力下降到2.0×10-2mN·m-1,达到了超低界面张力,提高了毛细管数,能够增加降黏剂的洗油效率[12]。因此,该降黏剂对原油具有良好的降粘效果。

表1 降黏剂性能评价数据表Table 1 Performance evaluation data of viscosity reducer

2.2 岩心驱替实验

2.2.1 不同驱油方式增油效果对比

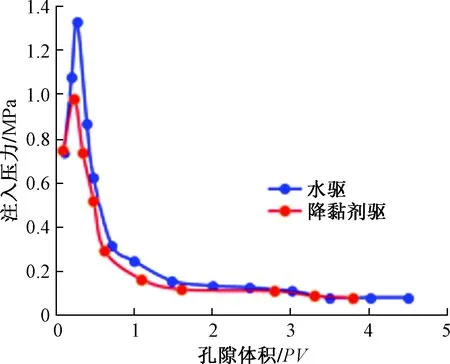

分别采用模拟地层水驱和降黏剂驱两种注入方式研究了驱替方式在岩心中的驱替特征。实验结果图3表明,水驱稠油主要包括以下三个阶段:①突破启动压力梯度阶段,由于稠油黏度大,流动性差,具有一定的启动压力梯度,这导致岩心注入端压力先增加,当达到稠油的启动压力后,原油开始流动,岩心出口段开始有产出液。②压力快速下降阶段,当注入压力突破启动压力梯度后,注入端压力逐渐降低,主要是因为油水黏度比大,水的渗流阻力小,渗流能力强,注入水优先沿着高渗透孔道流动,形成了水驱窜流通道,造成注入压力快速降低。③压力低位稳定阶段,随着注入压力逐渐降低,注入水逐渐达到稳定阶段,注入压力在低位平稳运行,由于无法建立有效的驱替压差,稠油在岩心中无法流动,整个岩心样品中实际只有水在流动,出口端不再产出原油。

图3 不同驱替方式下的注入压力曲线Fig.3 Injection pressure curves under different displacement methods

对于采用水溶性降黏剂驱的岩心,其驱替过程也可以划分为与水驱稠油相似的三个阶段。但是,由于水溶性降黏剂在孔隙中与稠油发生了反应,形成了黏度较低的水包油型乳状液,将原油流动时油膜之间的摩擦力转化为水膜之间的摩擦力,降低了稠油与岩心之间的黏附力,改善了稠油在岩心孔隙中的流动性,进而降低了岩心的驱替压力。因此,降黏剂驱替初始阶段,其注入压力相对水驱的更低,而且突破启动压力的时间早。由于降黏后的油水混合液黏度很小,水油流度比依然很大,因此水溶性降黏剂溶液主要沿着高渗透孔道中流动,进而降低了驱替压力,直到在无法建立有效的驱替压差,因此水溶性降黏剂驱具有降低注入压力的特点,但是并未减缓流体的窜进速度。

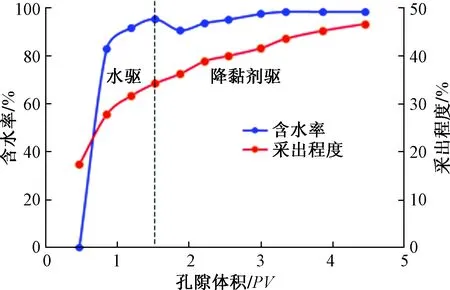

由图4降黏剂驱的生产效果曲线可以看出,整个驱替过程具有一定的无水采油期,水驱采出程度为21%,当水驱达1.5PV后,含水率上升至95.4%,这是因为突破启动压力梯度后,注入水在渗流阻力低的区域形成了窜流通道,造成含水率快速上升。水驱1.5PV后,转降黏剂驱,含水率从95.4%下降到90.6%,下降了4.8%,实验结束后,降黏剂驱采收率提高了12.4%,总采收率达到46.6%。

图4 降黏剂驱生产效果曲线Fig.4 Production curve of viscosity reducer flooding

2.2.2 段塞浓度对驱油效果的影响

段塞浓度是评价化学剂用量经济效益的一个重要指标。实验中分别用质量分数为0.1%、0.3%、0.5%、0.7%的降黏剂溶液进行了4次岩心驱替实验。由表2可知,当降黏剂质量分数为0.1%时,采收率增值幅度小,因为驱替过程中注入的水溶性降黏剂少,受降黏剂在岩心孔隙中吸附的影响,生成的水包油乳状液较少,降黏效果不理想;当降黏剂质量分数大于0.1%后,降黏剂驱采收率随着其质量分数的增大而增加。因为降黏剂质量分数增加,岩心中反应生成的水包油乳状液增加,原油的流动性更强,提高了残余油的动用程度,从而提高了稠油采收率。

表2 岩心驱油效果统计Table 2 Oil production performance

2.3 可视化实验

采用微观可视化设备分别开展了水驱和降黏剂驱的驱油实验,由图5所示不同驱替方式结束时剩余油分布的变化可以看出,水驱过程中,由于稠油黏度高,流动阻力大,形成了注入端和采出端的窜流通道,剩余油的主要赋存模式是:水驱未波及的剩余油、水驱波及范围的剩余油块、覆盖在颗粒表面的残余油膜,这三种模式造成剩余油饱和度高,水驱的驱油效率低。相对水驱,降黏剂驱后,由于降黏剂溶液黏度低,驱替过程中降黏剂驱的波及面积没有发生明显的变化,波及范围并没有增加,但波及的区域含油量明显降低,洗油效率明显提高,这主要是因为降黏剂能够形成稳定的水包油乳状液,将稠油油膜之间的摩擦力转化为水膜之间的摩擦力,降低原油黏度,增加其流动性,增加了原油流动性;其次是降黏剂与稠油之间形成的超低界面张力,可以得到较高的毛细管数,从而在毛细力的作用下驱替出颗粒之间的残余油,降低残余油饱和度,从而驱替出更多的稠油。

图5 不同驱替方式下的剩余油分布Fig.5 Remaining oil distribution under different displacement modes

3 数值模拟研究

3.1 模型描述

根据上述稠油降黏剂驱物理模拟实验结果,部分学者通过设置两种油组分,即原始油组分和降黏后黏度较低的油组分,通过一级化学方程从降黏机理角度进行模拟。但是,此方法需要的参数多,而且参数获取较难,在实际应用中的不确定性较大。

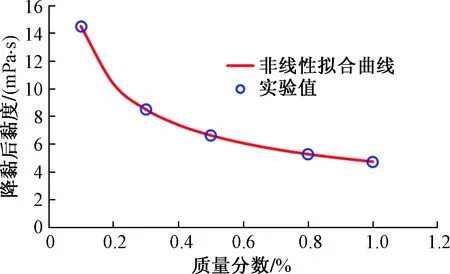

水包油乳状液的黏度随着降黏剂溶液浓度增加呈现非线性降低,在降黏剂质量浓度变化初期,黏度下降速度快,质量浓度变化后期,黏度下降速度逐渐减缓,若采用常规的线性混合法则,无法准确表征降黏剂作用规律。采用式(1)和式(2)对混合后油水黏度进行非线性拟合,克服了利用化学反应方程模拟原油黏度降低方法的参数获取困难的问题,实现了原油黏度随降黏剂浓度的变化规律的表征,拟合结果见图6。该方法参数获取简单、方便,可直接将实验数据转化为数值模拟需要的参数。数值模型中同时考虑了超低界面张力对毛管数的影响、降黏剂的吸附以及残余油的端点标定,最终实现了降黏剂驱的数值模拟。

(1)

(2)

式中,N为水相或油相混合黏度;μai为水相(a=W)或油相(a=O)组分i的黏度;fai为非线性混合计算中水相或油相非关键组分i的权重因子;f(fai)为非线性混合计算中水相或油相关键组分i的权重因子;nc∈S为液相中的关键组分数;nc∉S为除关键组分外的其他组分数。

图6 原油黏度变化拟合曲线Fig.6 Crude oil viscosity change fitting curve

数值模拟时将降黏剂驱一维岩心物理模型进行简化:将长度为30 cm和直径为2.54 cm的岩心模型划分为20×1×1的网格,岩心的横截面转化为等面积的正方形,i、j、k三个方向网格的尺寸为1.5 cm×2.25 cm×2.25 cm。数值模型的孔隙度、渗透率和初始含油饱和度与填砂管模型的物性保持一致。流体模型建立了水、降黏剂、原油3种组分,其中水相中有水和降黏剂两种组分,组分设置中考虑降黏剂组分的非线性函数、残余油饱和度的减少以及相渗曲线内插。

3.2 降黏剂驱实验拟合

采用非线性方法建立的不同降黏剂浓度与原油黏度数学模型对降黏剂质量浓度0.4%的驱替结果进行了数值模拟和历史拟合。由图7可以看出,数值模拟得到的累积产油量、含水率与物理模拟实验结果拟合较好。这说明非线性的黏度变化数学模型能够较好地反映降黏剂的驱替规律。

图7 稠油降黏剂驱实验和模拟结果Fig.7 Experiment and simulation results of heavy oil viscosity reducer flooding

4 矿场应用

试验区位于胜利油区金家油田金8-8块,其埋藏深度830~1 000 m,顶面构造呈鼻状特征,地层南高北低,地层倾角3.7°,向北倾没。主要含油层系为沙三上,平均渗透率1 791×10-3μm2,平均孔隙度35%,地面脱气原油黏度1 330 mPa·s,为高孔高渗油藏。

图8 金8-8井组试验区生产曲线Fig.8 Production curves in J8-8 pilot test

该块自2003年投入开发,2007年进入全面开发阶段,采用了天然能量及热水驱开发,截至到目前,金8-8块投产井数12 口,累积产油量20 137 t,累积产液量80 923 t,采出程度只有2.43%,目前,单井日液仅为1.7 t/d,单井日油只有0.8 t/d,含水率为51.9%,区块开发效果差,亟需转换开发方式,实现效益开发。

选取金8块金8-8井组作为试验区进行降黏剂驱先导试验,其中注入井1口,采油井6口,根据驱替体积大小确定合理注入量和单井液量单井配产配注。由图8试验区生产效果曲线可知,自2019年1月进行降黏剂驱后,试验区日产油量由之前的7.2 t/d增加到15.4 t/d,最大升至20.6 t/d,日产液量由之前的17.9 t/d增加44.7 t/d,最高升至46.5 t/d,含水率下降至50%,水井注入压力由前期的10.6 MPa下降到8 MPa左右,说明采用降黏剂驱后,原油黏度降低,流动性增加,渗流阻力降低,注入压力下降,生产效果得到了明显改善。降黏剂驱作为一种普通稠油的新型开发方式在现场得到了验证。

5 结论

(1)岩心驱替实验表明水驱稠油可划分三个阶段:启动压力突破阶段,压力快速下降阶段,压力低位运行阶段、降黏剂驱可以降低启动压力梯度,减小驱替压力,实施降黏剂驱后采收率提高了12.4%,总采收率达到46.6%。

(2)降黏剂提高采收率的主要机理是降黏剂能够形成稳定的水包油乳状液,降低原油黏度,增加原油流动性;其次是降黏剂与稠油之间形成的超低界面张力,可以得到较高的毛细管数,降低残余油饱和度。

(3)采用非线性混合法则实现了混合后油水黏度随降黏剂浓度变化的表征,该方法具有参数获取简单、方便的优势。

(4)矿场先导试验表明降黏剂驱降水增油效果显著,水井注入压力下降,稠油启动压力降低,油井全面见效,转降黏剂驱3个月以来,累积增油量达570 t,改善了井组开发效果。