含氰工业废盐中杂质的高温氧化脱除实验研究

2020-02-24姜海超申银山陈晓飞刘玉敏张向京程丽华胡永琪

姜海超 ,申银山 ,陈晓飞 ,刘玉敏 ,张向京 ,程丽华 ,胡永琪

(1.河北科技大学,河北石家庄050018;2.河北诚信有限责任公司)

许多有机氯产品生产过程中副产氯化钠工业盐,由于这些副产的氯化钠工业盐中含有的杂质成分复杂,无法直接作为工业原料盐使用,通常只作为工业废盐做堆积填埋处理。根据生产工艺和产品的不同,副产的工业盐中杂质成分也有区别[1-4],氰乙酸和三聚氯氰等产品生产过程中副产含氰废盐。这种含氰废盐是一种高毒性废盐,直接废弃和填埋会对环境造成污染。如果将这些副产的含氰废盐加以回收利用,不仅可以带来经济效益,还可以避免环境污染,实现氯元素的循环利用。

目前,工业上处理含氰废盐的技术还不够成熟,有关工业废盐精制方面的研究报道也较少。刘春静等[5]采用水洗法对含氰工业废盐进行处理,但该法用水量大,工艺流程繁琐,需多次洗涤,会产生废水。高温氧化处理法可使废盐中的有机物等杂质在高温下氧化分解,以达到去除杂质的目的,是对含氰工业废盐的一步法精制,可以省去后处理环节,不产生二次污染。李书龙[6]发明了一种基于高温热管的工业废盐综合处理装置。皮银安等[7]发明了一种带加热装置的多层圆盘加热炉用于工业废盐的高温处理。但工业废盐在高温下易结块,造成操作困难。李绪宾等[8]采用流化床实验装置对草甘膦生产副产的工业废盐进行高温氧化处理,实验结果表明,在450℃空气流化处理30 min后,有机物残留率为0.02%,不存在结块问题,但经过处理的废盐为灰白色,需要进一步重结晶后才能使用。

笔者拟采用流化床高温氧化法对氰乙酸和三聚氯氰生产过程中副产的含氰工业废盐做精制处理实验研究,探讨了不同的操作条件对含氰工业废盐中的氰化物、有机物和总铵高温氧化脱除的影响,为其工业化放大提供了基础数据和依据。

1 实验部分

1.1 实验装置和流程

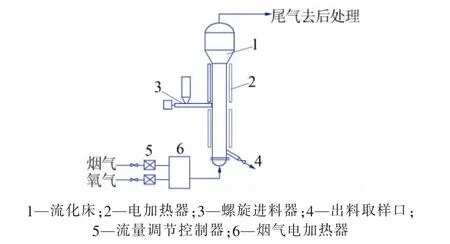

图1为本流化床实验装置和流程示意图。流化床直筒段为φ108 mm×4 mm,高度为1 000 mm,外设电加热器以保证流化床内物料温度可控和稳定。含氰工业盐粉体采用螺旋进料器加入流化床中。来自天然气燃烧后的烟道气和氧气分别经流量调节控制器调节后一起进入烟道气电加热器,经混合并加热到指定温度后自流化床底部经气体分布器进入流化床,将流化床中的含氰工业盐流化并进行高温氧化反应。实验装置可间歇操作也可连续操作,间歇操作时通过螺旋进料器将一定量的含氰工业盐送入流化床,再送入高温烟道气进行实验测定。送入氧气是为了调节烟道气中的氧含量。高温氧化指定时间后的工业盐从出料取样口取样进行分析。

图1 流化床实验装置示意图

1.2 实验原料和分析方法

实验所用含氰工业废盐来自车间,平均粒径为92.07 μm; 总有机碳 (TOC) 质量分数为 1.0×10-3~1.5×10-3,氰化物质量分数为 1.0×10-5~2.0×10-5,总铵质量分数为 2.0×10-5~3.0×10-5。

工业盐中TOC含量根据HJ 501—2009《水质总有机碳的测定燃烧氧化-非分散红外吸收法》采用15-1600-000型总有机碳分析仪分析检测;氰含量根据 HJ 484—2009《水质 氰化物的测定 容量法和分光光度法》分析检测。无机铵和总铵根据文献[5]报道的方法分析检测。

2 实验结果与分析

2.1 含氰工业废盐流化高温氧化初步结果及分析

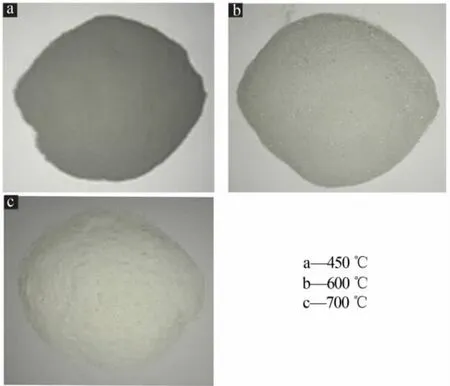

为了验证流化床对工业废盐的精制效果,考察了不同温度下、流化时间为30 min的高温氧化间歇操作处理的结果。图2为工业废盐在不同温度条件下的颜色变化。由图2可见,温度为450℃时工业盐表面为灰色,温度继续升至600℃工业盐表面为灰白色,700℃时工业盐变为白色。这是由于工业废盐所含有机物在较低温度下受热分解转化为黑色的炭,使盐呈灰白色;当温度进一步升高,炭和残余的有机物被氧化为CO2或CO,促使工业盐变为白色。其中450℃、30 min的实验结果和现象与文献[8]所报道的结果(450℃)一致。实验结果也表明,在流化床中高温氧化后的工业盐未发生结块现象。

图2 高温流化处理后的工业盐

2.2 温度对工业盐中TOC含量的影响

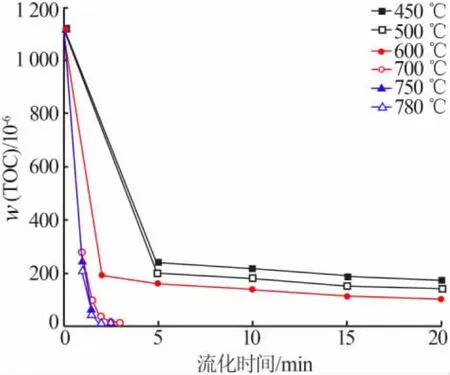

在氰乙酸和三聚氯氰生产过程中,副产的工业氯化钠中残留部分未反应的原料和产物,以及少量副产的有机物,这些有机杂质影响了工业盐氯化钠的二次利用,特别是作为离子膜烧碱的原料时,TOC含量超标会使离子膜膨胀、电解槽内氢氯压力波动等对离子膜造成损伤[9],因此工业氯化钠中的TOC含量必须要严格控制。本研究首先考察了温度对TOC含量的影响,实验在不同温度下间歇操作,并在不同的时间从分析取样口取样分析。图3为不同温度下工业盐中TOC含量与流化时间的关系。由图3可以看出,当450℃流化20 min时,TOC质量分数从1.12×10-3降至1.70×10-4左右,这一结果与李绪宾等[8]的实验条件相近,TOC含量变化也相近;600℃流化20 min时,TOC质量分数降至1.0×10-4;780℃流化3 min时,TOC质量分数可达到1×10-6左右,符合离子膜烧碱用工业盐对TOC质量分数的要求(小于2.0×10-4)。而采用水洗法洗涤多次后,TOC质量浓度仅达到20mg/L[5]。由图3还可见,高温流化法在700℃以上时,可有效去除工业盐中的有机物。

图3 不同温度下工业盐中TOC含量与流化时间的关系

2.3 温度对工业盐中氰含量的影响

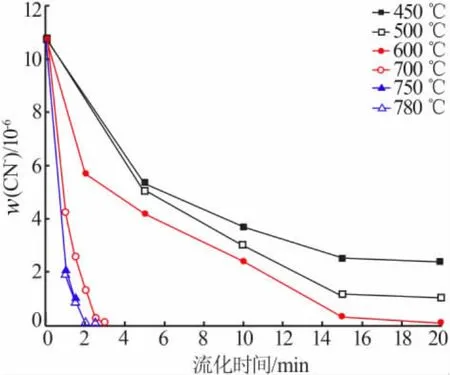

氰乙酸和三聚氯氰的生产以氰化钠作为原料,副产的氯化钠中会残留部分氰。由于氰是一种剧毒物质,必须将副产工业盐中的氰去除后才可作为原料循环使用。图4为不同温度下工业盐中CN-含量与流化时间的关系。由图4可见,450℃流化20min时,工业盐中氰质量分数从10.72×10-4下降到 2.41×10-4;温度为600℃流化20 min,工业盐中的氰质量分数降至6×10-8;700℃流化3 min后,氰质量分数降至9×10-9;750℃流化2.5 min后,工业盐中未检测到氰。这说明在高温下,氰在短时间内即可被有效去除。

图4 不同温度下工业盐中CN-含量与流化时间的关系

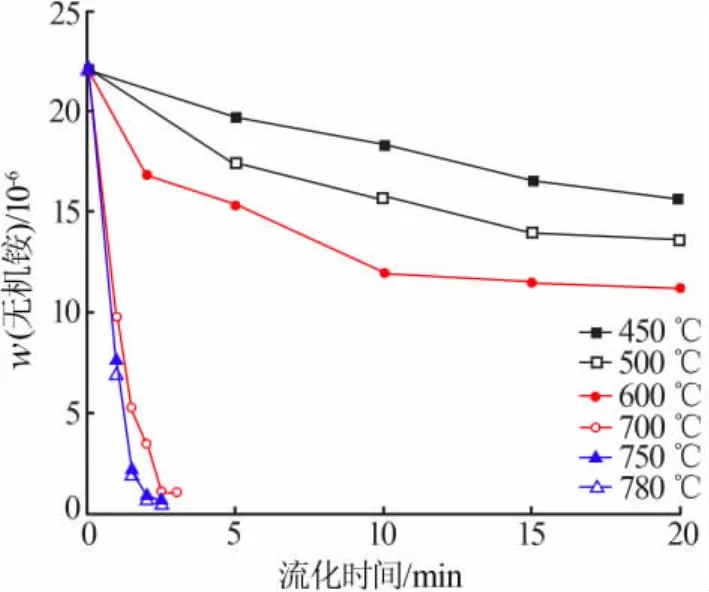

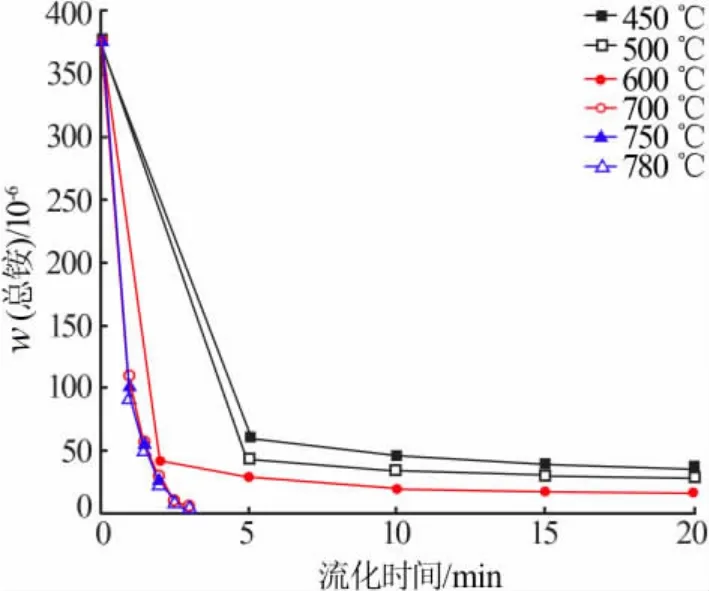

2.4 温度对工业盐中无机铵和总铵含量的影响

由于原料氰化钠水解产生铵,这些铵以无机铵和有机铵的形式残留在副产的氯化钠中。将氯化钠在高温下流化可去除其中的铵。图5、图6为不同温度下工业盐中无机铵和总铵含量与流化时间的关系。由图5、图6可见,450℃流化20 min时,无机铵质量分数从 22.10×10-4降至 15.60×10-4,总铵质量分数从 37.670×10-3下降至 35.24×10-4;600 ℃流化20 min时,无机铵质量分数降至11.20×10-4,总铵质量分数降至 16.10×10-4;780℃流化 3 min,无机铵质量分数降至 6.3×10-7,总铵质量分数降至 1.59×10-6。

图5 不同温度下工业盐中无机铵含量与流化时间的关系

图6 不同温度下工业盐中总铵含量与流化时间的关系

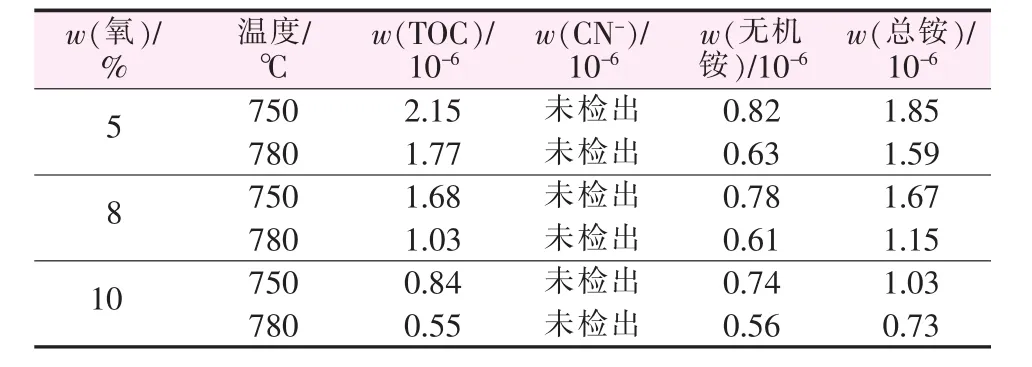

2.5 烟气含氧量对工业盐处理的影响

为了进一步优化工业废盐流化处理的工艺条件,实验对烟气中含氧量的影响做了考察。选择750℃和780℃两种温度下,氧质量分数分别为5%、8%、10%,操作时间为5 min,结果见表1。由表1可见,工业盐中的TOC、无机铵和总铵含量均随着氧含量的增加而降低,说明烟气中氧含量的增加有利于工业盐的精制。

表1 750℃和780℃时烟气中含氧量对工业盐精制的影响

3 结论

本文采用自制的流化床装置对氰乙酸和三聚氯氰生产过程中副产的含氰工业废盐进行精制,考察了温度、停留时间以及烟气含氧量对工业盐精制效果的影响。发现烟气温度升高和含氧量的增加均有利于工业盐的精制;当温度为700℃以上时,流化3 min即可对工业盐达到较好的精制效果;当温度达到750℃时,精制后的工业盐中未检测到氰,TOC、无机铵和总铵含量均可达到离子膜烧碱的应用标准。系统中氧含量的升高有利于工业废盐中的杂质去除。本研究为含氰工业废盐精制过程和装置的进一步放大提供了实验依据。