磁场对Ni/Al2O3催化剂结构及加氢性能的影响

2020-02-24陈永生孙春晖张景成孙彦民

刘 伟 ,陈永生 ,孙春晖 ,许 岩 ,张景成 ,孙彦民

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津市炼化催化技术工程中心)

脂肪酸加氢是指在催化剂作用下,脂肪酸与氢气反应,使脂肪酸中的双键部分或全部饱和制成硬脂酸、硬化油的过程。硬脂酸作为基础化工原料,广泛应用于橡胶、塑料、机械加工及化妆品、医药、洗涤剂等生产中;硬化油可代替可可脂用于生产人造奶油、巧克力、起酥油、炸油、黄油等。目前该反应使用较为广泛的是镍基催化剂[1],尽管中国有多家科研院所长期致力于该类催化剂的研究,但由于所研制的催化剂性能不稳定、价格昂贵等因素,限制了其工业化应用和市场推广,因此,国内大多数工厂使用的催化剂均依赖进口[2]。由此可见,为打破国外技术对脂肪酸加氢催化剂的垄断,对该催化剂的制备研究意义重大。

另外,过程强化是目前化学研究的热点之一,其目的是采用新设备和新技术,改进现有的技术和方法以提高生产能力。其中,催化剂制备方法的改进是过程强化的一个重要方面。如在制备催化剂的过程中引入光、激光、电场、等离子体、微波、超生波、磁场等,以及这些强化技术的组合等新方法[3-4]。目前,磁场在催化领域的应用研究主要集中在磁场对光催化、酶催化反应过程的影响,磁稳定床反应工艺的应用研究以及磁性催化剂沉积等方面[5-12]。关于磁场对催化剂制备的影响也有相关报道,但研究还不够深入。笔者利用镍元素的铁磁性,通过考察磁场强度的变化对催化剂结构和加氢活性的影响,探讨了磁场对Ni/Al2O3催化剂制备过程的影响。

1 实验部分

1.1 原料及仪器

原料:工业氧化铝、硝酸镍(化学纯)、碳酸钠(化学纯)、偏铝酸钠(化学纯)、脂肪酸(工业级,江苏双马化工集团,碘值为0.008 7 g/g)、氢气(纯度为99.9%)、氮气(纯度为 99.9%)。

仪器:TH-1型电磁场装置,由实验室根据电磁感应基本原理设计研制,具有交流磁场且从零连续可调;FDW-01型高压反应釜;BTO0-100M型蠕动泵;SX-12-10A型马弗炉;DG-201型干燥箱;ASAP2000型比表面积测定仪;S-4800型扫描电子显微镜;D/MAX-2500型X射线衍射仪;AUTOChem 2920型吸附仪。

1.2 催化剂的制备

将中和反应釜中加入一定量的去离子水,启动搅拌并将系统加热至70~80℃,将金属镍盐溶液、溶解有偏铝酸钠和碱性沉淀剂碳酸钠的混合溶液并流加入到中和反应釜中,加料时间控制在1 h内,中和反应完毕后,保持同温度老化0.5~3.0 h。老化结束后过滤料浆,用去离子水、乙醇洗涤滤饼后烘干、粉碎、焙烧,在 300~500 ℃,通 N2、H2混合气[V(N2)/V(H2)=3∶1]还原 3~5 h,即可得镍基 Ni/Al2O3加氢催化剂。

中和制备过程中调节磁场强度 (B)分别为0、0.015、0.03、0.045、0.06 T,通过改变磁感应强度制得不同的催化剂。将催化剂分别标记为Ni/Al2O3、Ni/Al2O3-0.015T、Ni/Al2O3-0.03T、Ni/Al2O3-0.045T 和Ni/Al2O3-0.06T。

1.3 催化剂加氢性能考察

将一定量的脂肪酸和催化剂加入高压反应釜中,通氮气10 min将釜内空气全部置换,关闭排气阀门,升温并开启搅拌,升至所需温度130~150℃后开氢气阀门,保持釜内压力为0.8~2.0 MPa,加氢反应60 min后取样分析产物碘值,碘值越低说明加氢越充分,催化剂加氢活性越高。碘值分析采用GB/T 5532—2008《动植物油脂碘值的测定》方法测定。

2 结果与讨论

2.1 催化剂BET和SEM测定结果

对催化剂进行BET测定,得到比表面积和孔结构数据,结果见表1。从表1可以看出,在制备过程中引入交流电磁场后催化剂的比表面积增大,平均孔径也有了明显提高,磁场强度为0.06 T时制备的催化剂比表面积最大,孔容和平均孔径也最大,分析催化剂比表面积增大的直接原因,是由于催化剂粒径变小造成的。图1分别是催化剂Ni/Al2O3和Ni/Al2O3-0.06T扫描电镜(SEM)表征结果。从图1可以看出,催化剂 Ni/Al2O3-0.06T 的粒径(6.60~36.0 μm)明显比 Ni/Al2O3粒径(10.5~59.0 μm)小得多。催化剂之所以粒径变小可能与外加磁场对磁偶极矩粒子的作用有关。制备该催化剂所用的硝酸镍属于顺磁性物质,制备催化剂时,外加磁场可能会导致溶液中Ni2+的有序运动,从而降低了粒子间的碰撞几率,进而阻止较大粒子的团聚生成。

表1 催化剂BET测定结果

图1 不同磁场强度制备催化剂的SEM照片

2.2 催化剂XRD分析结果

图2 催化剂的XRD谱图

图2 分别为催化剂Ni/Al2O和Ni/Al2O-0.06T的XRD谱图。从图2可以看出,催化剂中除了单质Ni的 特征衍射峰(JCPDS 04-0850,2θ为 44.5、51.9、76.4°),也存在 NiO 的特征峰(JCPDS 44-1159,2θ为37.5、43.1、62.8、75.9、79.4°)。 说明该催化剂中的镍元素是部分还原状态。其中,载体γ-Al2O3的特征峰(JCPDS 47-1308,2θ为 37.6、39.5、67.0°)不明显[13],且和NiO的特征峰出现了重合现象,说明催化剂活性组分在载体上的分布较均匀。从整个XRD谱图来看,基线较宽,峰型不尖锐,说明共沉淀法制备的催化剂活性组分Ni和NiO呈高分散状态。引入磁场后催化剂的特征峰出峰位置没有发生明显改变,说明其晶相结构没有变化,活性组分特征峰出现宽化,说明活性组分晶粒变小。

2.3 催化剂TPR表征结果

对催化剂的还原温度进行测定,将催化剂在氮氢混合气中进行程序升温还原(TPR),结果见图3。从图3可以看出,随着磁场强度的增大,催化剂还原温度逐渐提高,从370℃提升至450℃以上,说明磁场的引入使金属与载体间的相互作用力增强[14],这一性能可以有效提高镍基催化剂在使用过程中的稳定性,延长催化剂使用寿命。

图3 催化剂程序升温还原检测结果

2.4 催化剂脂肪酸加氢活性考察

通过脂肪酸加氢评价实验考察催化剂加氢活性。加氢反应条件:反应压力为2.0 MPa、反应温度为130~140℃、催化剂用量占反应物质量的0.1%、反应时间为60 min。取加氢反应产物氢化油样品做碘值分析,加氢越充分则碘值越低,说明催化剂活性越高,工业生产要求将最终产品的碘值降至0.01 g/g以下。实验结果见表2。从表2可以看出,随着磁场强度的提高,催化剂脂肪酸加氢活性也随之提高。

表2 不同催化剂脂肪酸加氢评价结果

2.5 催化剂使用寿命的考察

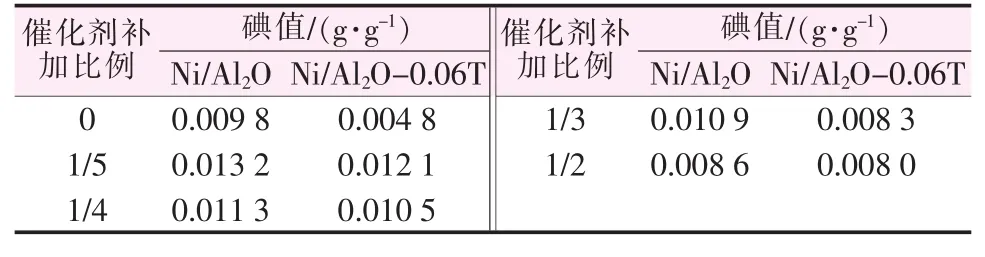

在脂肪酸加氢的工业生产过程中,催化剂在使用完一次后会适当补加少量的新鲜催化剂再次进行加氢反应,催化剂可重复利用多次,直到活性达不到要求才会完全更换新鲜催化剂。因此催化剂的使用寿命越长,套用次数越多,其生产成本越低。本文主要对催化剂Ni/Al2O和Ni/Al2O-0.06T做了寿命考察。首先通过实验确定催化剂的最佳补加量,通常以补加量占原催化剂加入量的比例来计量。催化剂进行一次加氢反应后趁热过滤,部分返回到反应釜中,同时补加一定量的新鲜催化剂再次进行加氢评价反应。补加实验结果见表3。

表3 催化剂回收使用实验结果

从表3的实验结果可见,再次利用的催化剂仍有一定的加氢活性,但比新鲜催化剂的加氢活性有了较明显的下降。这主要是因为原料油中的毒物致使催化剂中毒和反应过程中催化剂活性组分的流失造成的。从实验结果看,回收催化剂Ni/Al2O-0.06T的活性大有改善,第二次加氢反应中催化剂加入原来的1/3就能满足反应的需要,而Ni/Al2O催化剂需要添加原催化剂的1/2。以此为依据进行催化剂的回收套用实验,即每次添加的新鲜催化剂为原用量的1/2。进一步将2个催化剂对比进行回收套用实验。实验结果见表4

表4 催化剂回收套用实验结果

从表4可见,Ni/Al2O催化剂的活性套用5次以上出现明显下降的趋势,第7次套用已经不能满足生产的需要(要求产物碘值在0.01 g/g以下),而Ni/Al2O-0.06T催化剂可以套用10次。可见,通过引入磁场进行强化制备,能够有效提高催化剂稳定性,降低加氢反应过程中催化剂活性组分的流失,明显改善催化剂的使用寿命。

3 结论

共沉淀法制备镍基Ni/Al2O催化剂时,引入磁场进行强化制备,催化剂的晶相结构不会发生明显改变,催化剂的比表面积和平均孔径增大,粒径变小,脂肪酸加氢活性提高。制备过程中随着磁场强度的提高,催化剂的还原温度逐渐升高,说明催化剂稳定性得到改善。寿命实验证明磁场强化制备能够延长Ni/Al2O催化剂的使用寿命。