破碎机耐磨套用高强韧CA15钢的锰镍钼复合微合金化研制

2020-02-22

(江苏星源电站冶金设备制造有限公司,江苏靖江 214537)

1.CA15耐磨耐蚀钢的工况条件及研制意义

破碎机被广泛用于化工、环保、冶金、矿山、煤炭、水利、电力和建材等行业。在大型煤化工厂、发电厂和水泥厂中,用于破碎粉磨的生产费用通常占全部费用的30%以上,为了提高破碎效率、减少粉尘、节能环保以及便于维修,当前石灰石破碎技术正朝着大型化高效能绿色环保方向发展,对破碎机的使用寿命和工作的连续性要求越来越高。耐磨套是辊式破碎机上的关键零件,是保证连续高效节能生产的重要部件。耐磨套一般采用CA15钢,长期处于破碎矿物的冲击、磨损,同时还会受到来自物料的腐蚀,在使用过程中因受冲击磨损导致变形和出现显微裂纹,使耐磨性变差,并导致开裂或断裂失效,无法长期稳定运行。另外,耐磨套工作环境恶劣,有必要对其进行深入研究,特别是材料的耐冲击性能、耐磨和耐蚀性能。CA15属马氏体型耐热钢,材料成分范围窄,其中材料性能对碳元素的含量敏感,热处理工艺对铸件性能影响大,实际生产表明,磨辊/挤压辊的使用寿命问题已成为制约水泥行业发展的主要因素。研制锰镍钼复合微合金化高强韧CA15耐磨耐蚀钢,提高了产品性价比,扩大了产品种类,为装配制造业生产高端成套设备及配件,实现高端大型装备关键耐磨耐蚀部件及设备的自主化生产,解决大型装备关键耐蚀耐磨部件生产技术难题,提高装备的使用寿命,提升我国制造业整体竞争力,满足我国机械装备快速发展对关键耐蚀耐磨部件的重大需求,市场前景广阔,具有重要的战略意义和显著的经济价值,为我国的可持续发展和“绿色经济”作出了应有的贡献[1-3]。

2.CA15钢的锰镍钼复合微合金化技术路线

本研究采用图1的技术路线,优化材料成分后熔炼并铸造成型,进行微观组织分析,包括OX、SEM、EDS等,并优化热处理制度,进行力学性能测试、耐磨及耐蚀性能测试,最后优化工艺参数,进行中试,奠定产业化基础。

图1 研究的技术路线

3.CA15钢锰镍钼复合微合金化的组织分析

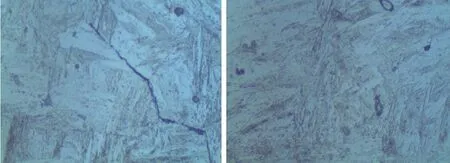

图2是按图1所示技术路线制备的锰镍钼复合微合金化CA15钢的OX图。

图2 CA15微合金化钢OX

从图2中可以看出,经过锰镍钼复合微合金化后,材料的显微组强明显变得致密,显微裂纹大大减少,经盐雾腐蚀试验,表明样品的耐蚀性提高。而且,显微裂纹的减少还有利于提高产品的耐磨性能及耐冲击性能,其冲击吸收能量值大大提高,有效延长了产品的使用周期。

图3是CA15微合金化钢SEM,图4是图3中随机选取的某处的点扫描EDS。

从图3中可以看出,组织为大量的针状马氏体,各种组织缺陷明显减少,这是因为锰镍钼的加入,对CA15钢进行了微合金化,锰是良好的脱氧剂和脱硫剂,而且强烈降低马低体转变温度和钢中的相变速度,增加了残留奥氏体含量,使钢的调质组织均匀细化,避免了碳化物的聚集成块[4]。镍可以与能无限固溶,降低了元素的扩散速率,提高了淬透性,有效改善了钢的强度和韧性,而且镍元素的加入,可有效减小裂纹产生的倾向。另外镍本身即是一种耐腐蚀元素,它的加入,对提高CA15微合金化钢的耐蚀性有极大的帮助[5]。钼提高了碳化物的稳定性,从而提高了钢的耐磨性能,并且钼还能有效提高钢的延展性和韧性[6]。

图3 C15A微合金化钢SEM

图4 点扫描EDS

图5 线扫描

从图4中可以看出,锰、镍、钼元素的加入量很小,但起到了强烈的微合金化作用。图5是图3中随机选取的某处的线扫描图线,图6是图3的面扫描图谱。

图6 面扫描

图5中由下至上分别为碳、锰、镍、钼、铬、铁的图谱,图6中的a、b、c、d、e、f分别表示碳、铬、锰、铁、镍、钼的分布情况。从图5和图6中可以看出,元素分布均匀,避免了夹杂及不规则大块碳化物的生成,对提高CA15钢的力学性能非常有利,而且大幅度提高了产品的耐腐蚀性能。

4.结论

在CA15钢中添加少量的锰、镍、钼元素,对CA15钢进行微合金化,减小了显微裂纹产生的倾向,避免了产品使用过程中的开裂或断裂失效现象的发生,促进了元素的分布均匀,有效改善了钢的强度和硬度,提高了耐冲击性能、耐磨和耐蚀性能。用本研究制备的耐磨套可以适应恶劣的工作环境,延长了工件的使用周期,提高了经济效益。