钻井液用除硫方法研究进展

2020-02-20朱宝忠都伟超

卫 伟,张 洁,朱宝忠,都伟超,3,陈 刚,3

(1.西安石油大学化学化工学院,陕西省油气田环境污染控制技术与储层保护重点实验室,陕西 西安 710065;2.中国石油化工股份有限公司江汉油田分公司,石油工程技术研究院,湖北 潜江 433100;3.石油石化污染物控制与处理国家重点实验室,中国石油安全环保技术研究院,北京 102206)

世界上几乎所有的石油生产国都有含硫油气藏。如美国南德州的气田含硫量为98%,加拿大亚伯达省的气田含硫量为81%,俄罗斯、伊朗、法国和其他国家也都有含硫气田。中国含硫气田的资源丰富[1],这些气田的含硫量从5%到92%不等,以盐层丰富的油气区为主分布区。当下油气能源需求紧迫,高难度油气藏的开发已成必然趋势。

1 含硫油气藏概述

1.1 世界含硫油气藏概述

当前全球已探明了400多个具有经济价值的含硫油气田,超高含硫油气田有20个左右,分布国家以加拿大、法国、美国、德国、俄罗斯、中国为主[1-5],均藏于蒸发盐较为发育的储层。开采含硫油气田是高危作业,艰难、危险的开采过程中事故防不胜防。据统计,从20世纪70年代至今,含硫气井井喷事故多达90多起,死亡144人,受伤16人。

1.2 我国含硫油气藏概述

在我国,含有天然气的油田均存在硫化氢气体的污染。20世纪60年代,我国首次在四川盆地发现含硫天然气,随后在渤海、鄂尔多斯、塔里木盆地等都探明存在含硫油气田,硫化氢危险值从刚达标到90%以上不等。硫化氢属活泼型气体,会使五金材料发生电化学失重侵蚀和氢脆毁坏,导致井内管状立柱猛然断裂、管聚处及仪表爆裂、装置失灵等,甚至发生严重的井喷失控或火灾。井筒工作液会因硫化氢侵入而失去原有性能,导致携岩、井筒稳定、起下钻压力等变化,会对钻井施工带来未知的影响和危险[6-8]。戴金星、湛继红、王鸣华等[10-11]对含硫油气藏的分类提出了表1的分类标准。

表1 含硫天然气的标准

2 钻井过程中硫化氢气体产生原因与危害

2.1 硫化氢气体产生的原因

从机理方面探究硫化氢的成因,可归为3大类[9]:生物成因、热化学成因、火山迸发成因。油气田钻井工作中,硫化氢的发生可归于以下几个方面:1)高温下,油层内的有机含硫物产生分解,地层越深,分解越大;2)储层水中的硫酸盐,在高温下会还原油中的烃类、有机质,在高温下产生硫化氢;3)硫酸盐层内,硫化氢顺地缝间隙上窜而来;4)井筒工作液处理剂因高温热分解而产生硫化氢。

据研究,地层越深,硫化氢的体积分数越大,若井深为2000~3000m,则硫化氢体积分数在1‰~5‰之间;若井深超过3000m,同时地层温度超过200℃,化学反应会加剧硫化氢的产生,含硫量可达2%~20%。气体状态下,硫化氢能以单独或油气共生的形式存在,“液体”状态则是溶解于地层水和石油中。对油气田工作过程中的硫化氢成因及分布状态等,目前国内外尚无法做到完美预测。

2.2 硫化氢气体的危害

硫化氢溶于水或天然气迅速扩散,会引起无法预料的中毒事件,可从以下4个方面了解其危害[12-17]。

2.2.1 对人体的危害

硫化氢对生物有巨大伤害。当环境中含有0.001‰ 的硫化氢气体时,可明显嗅到臭鸡蛋味,且动物对其敏感程度随接触次数增多而减弱,失去嗅觉只需几秒。动物接触到体积分数超0.1‰的硫化氢4h后可致死。若体积分数超过0.6‰,2min内可致死(亦称为“瞬间死亡”)。国际工业卫生专家工会将硫化氢危报警值定为0.3‰。从生物角度分析其危害,主要会出现呼吸道刺激、杀嗅、咳嗽,严重可致灼伤, 且伴随头晕、行动失衡、呼吸吃力、心率失衡等症状,最终因缺氧丧生。硫化氢能与体内氧发生化学反应,微量硫化氢会被生物体及时氧化,过量硫化氢会使生物体出现缺氧中毒而死亡。表2是李俊荣等对硫化氢体积分数与其危害能力的总结。

表2 硫化氢体积分数与其危害能力

2.2.2 对设备的损害

硫化氢遇水成弱酸后,与五金材料接触,会发生电化学反应、氢脆及硫化物应力开裂等状况。后两者是主要的毁坏方式,被称为氢脆毁坏。氢脆对五金的毁坏是不可逆的,硫化氢事故发生多是氢脆毁坏引起的。另外,橡胶、石墨、石棉绳等油田常用的非金属材料,也会因硫化氢的侵入而加速老化。因此,含硫油气田的开采过程中,应经常性检查非金属密封垫和塑料管线,以防老化[18-20]。

2.2.3 对钻井液的污染

在油气田钻井工作中,井筒工作液会因硫化氢侵入而污染。硫化氢会导致井筒工作液发生以下变化:1)pH值及碱度下降;2)黏度增加;3)流体损失增加;4)使水基钻井液颜色呈墨绿色。硫化氢对井筒工作液的破坏,必然会增加钻井工作的难度,同时会带来硫化氢中毒危险,导致开采成本增加。

2.2.4 对环境的污染

大气酸化、水酸化都是硫化氢对环境的污染[21],酸化后的空气和水被人体吸收后,会对生物体产生危害。硫化氢气体易溶于水,同样会对水体生物造成严重的危害。硫化氢的危害不像其分子式那样简单,油气田开采工作过程中,对硫化氢的防治必须要重视。

3 国内外钻井过程中的控硫方法

世界上目前对油气田内所含的硫化氢气体的解决方式,主要有湿法处理和干法处理两种[22]。湿法处理中,依据油气田工作中所选脱硫剂的不同,又分成液体吸收方式与湿式氧化方式。依据硫化氢的化学还原性与物理可燃性,可对其采取干法处理方式,较常见的有克劳修斯、氧化铁、活性炭、卡泰苏尔弗及生物脱硫等方法。钻井过程中,为了钻井的安全,必须控制硫化氢含量[23],目前钻井过程中对硫化氢的控制方法有以下5种。

3.1 吸收法

3.1.1 化学吸收法

胺法、醇胺改良法、热碳酸钾、碱式脱硫法均为化学吸收法[24-25]。

1)胺法常用于工业上多组分危害气体的脱除,工业处理方面应用较为普遍。该法以烷醇胺类(一乙醇胺、二乙醇胺)为常用的脱硫溶剂,天然气除硫方式以该法为主。

2)针对烷醇胺类脱硫法的缺陷,Dillon等[26]通过改良醇胺,发明了醇胺改良法,主要是向烷醇胺除硫液中加入醇、硼酸、N-甲基吡咯烷酮或N-甲基-3-吗啉酮,强化烷醇胺除硫液,能高效脱除硫化氢、二氧化碳等酸性气体。国内在该法方面也有突破,上海石油化工研究院邓舜等[27]研制出一种中低温脱硫剂,成分为:1,3-羟乙基-5-氨乙基-三嗪70.00%,妥油酸咪唑啉8.00%,二乙醇胺9.00%,丁氧基丙胺7.00%,乙二醇单丁醚3.50%,异丙醇2.50%,实验结果表明,除硫效果可达85%以上。

3)热碳酸钾法能有效分离天然气中的二氧化碳、硫化氢等酸性气体,基本原理为:

由于KHS为难再生物质,因此该法更适用于含高二氧化碳的酸性混合气,因此可用来脱除COS和CS2。

4)碱式脱硫法中,脱硫剂以无机氢氧化物为主[28-29],酸碱中和为其脱硫依据,常见的碱式脱硫剂有NaOH、KOH、氨水等,其脱硫理论依据为:

NaOH、KOH 吸收硫化氢后,溶液呈碱性,容易产生油水乳状液,使石油的脱水难度提升。氨水脱硫时会生成铵盐,氨水高挥发,铵盐耐温差,高温会使其因逆反应而再次释放硫化氢。此外,腐蚀设备、污染环境也是其被放弃使用的原因。

3.1.2 物理吸收法

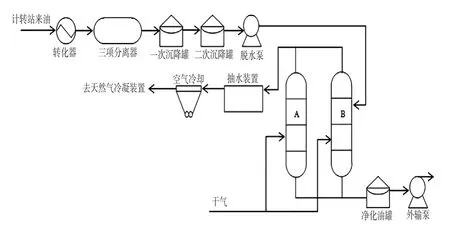

总结国内外的原油脱硫经验可知,标况下硫化氢气体为气相,微溶于原油,根据气液相平衡,升高温度、降低压强以破坏其在原油中的溶解平衡,可降低原油中硫化氢的含量。硫化氢的物理性质使其沸程与原有的易挥发组分十分接近,大概介于C2和C3之间,因此在分离原油中的C2和C3等轻组分的同时,也可以将其中所含有的硫化氢气体一起分离[30-32]。基于硫化氢的物理性质,油田在原油处理环节设置了“负压气提法”脱硫工艺[33-34],工艺流程图见图1。加热的含水原油,经过多相分离器分离油、水、气后,进入首次、二次沉降罐脱水,再由脱水提升泵泵入负压脱硫塔顶部。原油与来自于塔中下部的气提气逆向接触,携带有硫化氢的气提气通过抽气装置进入天然气空冷器,原油由塔底流出,通过提升泵进入净化罐。

图1 负压气提脱硫工艺流程图

3.2 湿式氧化法

湿式氧化脱硫技术[35]是在液相中将硫化氢直接氧化以获得元素硫。硫化氢含量低、二氧化碳含量高是其使用条件,且对硫化氢的吸收具有选择性。该法流程简单,但因溶液的硫容量低,所以要使溶液大量循环,需要较大的处理设备。

1)蒽醌二磺酸钠法也称为Stretford,中国称为ADA法。其原理是“ADA”加入碳酸钠碱性溶液中形成脱硫剂,后来又研究了钒-ADA作为氧化催化剂,偏钒酸钠作为氧的载体,同时加入酒石酸钾钠、稀释碱液以构成脱硫剂。该法在1950年由英国天然气公司与Cayton Aniline公司开发,随后被应用于混合气体脱硫。我国经过10年左右的研究,将其用于脱除焦炉气、天然气中的硫化氢,至今该法仍广泛用于混合气体脱硫。

2)PDS法。其原理是把混合气中的HS吸收至碳酸钠碱液中生成NaHS,以PDS催化剂作为氧载体,将其氧化为单质硫,从而达到脱硫的目的。我国东北师范大学从20世纪70年代末开始就对其进行研究。

3)砷碱法(Thylox法)。砷碱法以富砷碱液作为脱硫液,脱除气体中的硫化氢,是最早的湿式氧化脱硫法,早期被用于原料气脱硫。虽然改良后的Thylox法和G-V法更加优异,但因其活性组分为硫代砷酸钠,而砷化物是剧毒,为适应环保要求,该法逐渐被淘汰。

4)KCA法。KCA为咖色粉末,溶于碱性溶液成为脱硫液,由广西化工研究所于20世纪80年代末研究成功。KCA法的脱硫机理与改良ADA法相似,以聚酚类作为氧化还原剂替代“ADA”,无需酒石酸钾钠配合剂。其工艺特点是原料易产、价格低廉、耗量少、脱硫率高、脱硫液稳定、使用简便。

5)碱液吸收-催化氧化湿式脱硫法[36]。这种工艺流程简单,脱除硫化氢的同时又能得到单质硫。其原理是:硫化氢气体具有酸性,进入溶液后电离出氢离子,发生以下反应:H2S=H++HS-,Na2CO3+H2S=NaHCO3+NaHS,2HS-+O2=2S↓+2OH-,而HS-因具有还原能力而失去电子被氧化,负二价硫经过催化氧化,转化成单质硫从而实现分离。

3.3 使用硫化氢化学清除剂

按类型,可将井筒工作液常用的硫化氢化学清除剂分为沉淀型和氧化型[37-40]。低价态硫可被氧化型清除剂氧化为高价态,如S2-(HS-、H2S)→SO,这类氧化剂有重铬酸盐、次氯酸盐、H2O2等。因这类氧化型清除剂均存在不稳定性,且破坏地层和环境生态,故被限制应用。

金属硫化物沉积型清除剂,其原理是加入一种金属离子生成金属硫化物沉积,将活性硫转化成非活性硫,通式可写为:H2S(HS-、S2-)+M2-→MS ↓。沉积型清除剂又可分成铜基、锌基和铁基清除剂3类。

1)铜基清除剂[41-43]。以铜的不同价态碳酸盐为主,根据沉淀反应,得到不同价态的铜的惰性硫化物。该类清除剂对井筒工作液的pH要求较高,必须高于因S2-形成的pH。但因在电极方面,铜的电位高于铁的电位,该清除剂会与油田的铁制品发生双金属腐蚀电池,故无法广泛应用。

2)锌基清除剂[41-43]。主要成分是氧化锌、碱式碳酸锌、锌的螯合物,与硫化氢发生以下反应:ZnCO3·2Zn(OH)2+H2S→ZnS↓+CO2+H2O。当pH低于3时,硫化锌又被分解,放出硫化氢气体,因此对pH同样有较高的要求,是目前普遍应用的类型。

3)铁基清除剂[44-45]。主要成分为海绵铁,不溶于水基钻井液,仅以固态形式扩散在钻井液中。其原理是通过氧化还原反应和沉淀反应脱硫:Fe2O3+3H2S→ 2FeS↓+SO+3H2O,FeO+H2S→FeS↓+H2O。该反应产物多数情况下十分稳定,优点是除硫迅速,除硫率高达40%以上。新型产品铁鳌合物解决了不溶问题,且保持高除硫效率。

3.4 植物酚脱硫法

植物内部次生代谢而产生植物酚,因此植物酚来源丰富。植物酚代表物有单宁、木质素等,其结构中具有大量的酚羟基,以多种键桥形成具有醌式结构的高分子。硫化氢可将醌式结构还原为酚式结构,随后会因氧化而转变为酮醌结构[46-48],可用下列化学方程表式[49]:

植物酚脱硫法的脱硫效率高,又能产生副产物硫磺,在我国酚类资源丰富的条件下,该法具有很好的应用和发展优势。

3.5 生物脱硫法

常温下,微生物可将油气田中的硫化物脱除,油气田中的脱除目标主要是硫化氢。该脱除法最早被应用于废水、废气的脱硫,随后国外学者将其发展至沼气内硫化物的脱除[50-51]。目前世界上常见的有Bio-SR脱硫法[52]和Shell-Paques脱硫法[53]。

我国在生物脱硫技术研究方面也取得了很大的进展,如中科院过控研究所研发的生物转变技术[54]和集成气体生物脱硫法。其工艺是先用生化法将目标气中的二氧化硫吸收到水溶液中,再通过厌氧微生物将硫的氧化物还原为S2-,最后用硫酸盐还原菌把它氧化为元素硫。其核心技术是含硫气体的高效吸收技术,产物纯度可达90%以上。

2009年,石油西南油气田公司天然气研究院的赵会军等[55]开始研发生物脱硫技术。以现代基因工程技术为基础,结合脱硫微生物的特性,以及独特的菌株分离培养技术,筛选出性能优秀的微生物菌种,并完善了该菌种培养基的配方。2013年在试验基地现场试验取得成功[56],现场装置运行稳定,设计达标,达到国外同类技术水平。

国外在生物脱硫技术方面也有进展。Dumont等[57-58]采用生物滤池工艺,对其进行了除硫率评价实验,以泥炭提供硫化物氧化菌,结果表明其除硫率高达80%以上。

4 结论与展望

基于上述除硫方法的论述,对目前国内外的除硫方法进行总结,其优缺点总结见表3。

表3 国内外常用除硫方法的优缺点

石化能源不断消耗,新的油气田不断被发现和开发,从环境保护角度看,含硫油气田开采过程中的除硫、控硫技术显得尤为重要,国际上,在除硫、控硫方面要求更加安全、高效、低能耗。生物法脱硫具有很好的发展前景,其中有氧生物处理法对于硫化氢气体的脱除具有高效、低能耗、利用范围广的优点,此外电化学氧化法的发展前景也很好。基于我国植物酚的来源丰富,目前植物酚类脱硫技术在我国油田脱硫方面的利用比较广泛。