降低硫磺回收装置SO2排放浓度成套技术开发及应用

2020-02-20王玉亮胡文景刘爱华刘剑利

王玉亮,胡文景,刘爱华,刘剑利

(中国石化齐鲁分公司,山东 淄博 255400)

国内硫磺回收装置[1]烟气SO2排放浓度原执行国家标准《大气污染物综合排放标准》(GB 16297—1996),规定SO2排放质量浓度不大于960 mgm3即可。2015年出台的最新国家标准《石油炼制工业污染物排放标准》(GB 31570—2015)规定[2]:硫磺回收装置烟气中SO2排放质量浓度限值为400 mgm3;在国土开发密度已经较高、环境承载能力开始减弱,或大气环境容量较小、生态环境脆弱,容易发生严重大气环境污染问题而需要采取特别保护措施的地区SO2特别排放质量浓度限值为100 mgm3。该标准目前为世界范围内最严格的标准,相比原国家标准SO2排放浓度的降幅约为90%。现有硫磺回收装置所采用的工艺技术及配套催化剂性能均按原国家排放标准设计,无法达到最新国家标准达标排放要求,同时国外也无此类技术的成熟经验可借鉴。

本课题通过新型催化剂的研发和工艺技术的集成创新,开发出具有自主知识产权、居国际领先水平的LS-DeGAS Plus降低硫磺装置SO2排放浓度成套技术(简称LS-DeGAS Plus技术)。以下对该技术的开发及应用情况进行介绍。

1 影响SO2达标排放的因素及防护措施

1.1 降低Claus净化尾气中的硫化物

Claus净化尾气中的硫化物主要包括硫化氢(H2S)和羰基硫(COS)。通过使用高效脱硫剂、优化装置的运行参数,并在吸收塔后部增设超净化塔强化对微量硫化氢的吸收,可将净化尾气中H2S质量浓度降至10 mgm3以下。通过开发氧化钛基有机硫深度水解催化剂及耐氧型低温尾气加氢催化剂,并合理级配催化剂,可确保尾气中有机硫质量浓度低于20 mgm3。

1.2 合理处理液体硫磺(液硫)脱气废气

目前液硫脱气通常采用空气鼓泡,废气引入焚烧炉焚烧转化为SO2直接排放,这样使得硫磺回收装置SO2排放质量浓度增加了100~300 mgm3。开发新型液硫脱气工艺,通过配套使用耐氧型低温尾气加氢催化剂,将硫磺回收装置自产的部分净化尾气用于液硫池液硫鼓泡脱气的汽提气,液硫脱气废气和Claus尾气混合后进加氢反应器处理,返回制硫单元回收元素硫,既避免了液硫脱气废气对烟气中SO2排放浓度的影响,也实现了含硫废气的资源化利用。

1.3 开发硫磺回收装置开停工期间达标排放工艺

硫磺回收装置在开工过程中存在SO2排放浓度超标的情况,这是由于尾气加氢催化剂为新剂,开工前需要对催化剂进行预硫化,预硫化时生成的尾气焚烧后直接排放造成的。硫磺回收装置传统的停工吹硫工艺为:用瓦斯与空气燃烧后的烟气对硫磺回收装置系统内的残硫进行吹扫,Claus尾气通过跨线直接去焚烧炉焚烧后经烟囱排放,烟气中SO2排放质量浓度高达30 gm3。开发尾气加氢催化剂提前预硫化工艺以及停工过程新型热氮吹硫工艺,可实现硫磺回收装置的绿色开、停工。

2 LS-DeGAS Plus技术的开发

2.1 开发钛铝复合大孔催化剂载体和耐氧型低温尾气加氢催化剂

为提高催化剂低温催化活性,并适应复杂工艺气氛,提出了催化剂孔道分级控制思路,开发了钛铝复合大孔催化剂载体。氧化铝具有较大的孔体积和比表面积,兼具适宜的酸性中心,常规加氢催化剂通常选择氧化铝作为载体。氧化钛具有L酸和B酸两种酸性位以及Ti4+可还原等优点,但孔体积和比表面积相对较小,酸量较低,机械强度较差[3]。虽然氧化钛表面酸性较氧化铝弱,但碱性中心相对较多,碱性中心有利于有机硫水解反应的进行。因此,为了弥补氧化钛的不足,以氧化铝为基体,植入适量氧化钛,并采用载体孔道分级控制制备技术,提高大孔体积占总体积的30%以上,开发了钛铝复合大孔催化剂载体。

选择Mo,Co,Ni作为活性组分,优化活性组分的组合,可提高催化剂的低温反应活性。目前,工业上广泛使用的Claus尾气加氢催化剂多为CoMo-Al2O3型,也有部分为NiMo-Al2O3型。SO2加氢转化最佳的活性组分为Mo-Co[4]。加氢活性中心位于金属硫化物的硫空位上,富硫相的活性组分比贫硫相容易产生硫的空位,因此富硫相具有更高的低温加氢活性[5-6]。所以,通过添加在较低温度下以富硫相存在的助剂,可以提高催化剂的低温反应活性。

通过上述技术创新,并采用新型活性组分络合方式及清洁无污染的催化剂制备工艺,国内外首创引入具有脱氧功能的活性组分,通过浸渍法制备了LSH-03A耐氧型尾气加氢催化剂。该催化剂为国内外独有产品,将含氧废气引入加氢反应器处理,催化剂有机硫水解活性由80%左右提高至99.9%,尾气有机硫质量浓度低于20 mgm3。

2.2 开发超纯氧化钛载体材料和氧化钛基硫回收催化剂制备技术

为解决制硫催化剂耐硫酸盐化能力低的问题,通过对催化剂表面性质与有机硫水解活性关系的研究,开发出超纯氧化钛载体,解决了催化剂表面酸碱度的平衡,开发出LS-981G氧化钛基有机硫深度水解催化剂。采用挤条成型工艺,经后处理制备成品催化剂。该催化剂具有较高的机械侧压强度和较低的磨耗,有机硫水解活性可由90%左右提高至99%以上,催化剂综合性能达到或超过国外同类催化剂。

2.3 集成创新形成LS-DeGAS Plus技术

在制硫及尾气加氢催化剂开发的基础上对催化剂、设备及工艺进行了集成创新,形成LS-DeGAS Plus技术,该技术可适应不同工艺类型、不同酸性气体组成的硫磺回收装置,解决了硫磺回收装置(包括开、停工阶段)烟气中的SO2达标排放问题。成套技术主要内容如下:

①开发新型液硫脱气工艺,通过配套使用耐氧低温尾气加氢催化剂,将硫磺回收装置自产的部分净化尾气用于液硫池液硫脱气的汽提气,废气和Claus尾气混合进还原吸收单元处理后返回制硫单元回收元素硫,完成了含硫废气的资源化利用。液硫中H2S体积分数满足小于15 μLL的指标要求,消除了液硫在储存、运输和加工过程的安全隐患以及现场的异味。

②通过建立硫化氢气体吸收速率模型,设计开发可在较低碱性环境下提高对微量硫化物净化度的专利设备超净化吸收塔,确保净化尾气中H2S质量浓度低于10 mgm3。超净化塔增设在吸收塔后部,强化对微量硫化氢的吸收,防止装置波动时净化气中H2S超标而影响排放。

③针对硫磺回收装置开、停工期间达标排放开展了相关研究,开发出开工过程尾气加氢催化剂提前预硫化工艺及停工过程新型热氮吹硫工艺,实现了硫磺回收装置的绿色开、停工。热氮吹硫停工工艺的开发彻底改变了硫磺回收装置传统停工方式,利用惰性气体N2不易发生化学反应的原理进行吹硫,与传统“瓦斯吹硫”工艺的区别主要有3点:无副反应,装置吹硫效果更好;吹硫过程温升可控,不会造成反应器超温等安全事故;烟气中SO2排放质量浓度低,可稳定低于100 mgm3,满足新国家标准要求。

④针对不同行业、不同类型的硫磺回收装置进行了催化剂级配方案的研究设计,确保尾气中有机硫质量浓度低于20 mgm3。本技术使用的制硫催化剂采用氧化钛基有机硫深度水解催化剂与大比表面氧化铝基制硫催化剂不同比例复配,尾气加氢催化剂采用耐氧型低温尾气加氢催化剂,有机硫水解率大幅提高,净化尾气中有机硫质量浓度仅为0~20 mgm3。

⑤基于硫回收反应过程分析和反应动力学实验,构筑了工业Claus反应器中脱硫反应的反应动力学模型,并将其嵌入硫磺回收装置的远程诊断系统;采用多层神经网络模型,建立了催化剂寿命的预测模型,能够准确预测催化剂使用寿命;开发了硫磺回收装置的技术分析与远程诊断系统,实现硫磺回收装置的远程监控与实时诊断,大幅提高装置运行的平稳率。

图1为LS-DeGAS Plus技术的工艺流程。该技术在世界范围内可满足最苛刻的环保法规要求,烟气中SO2排放质量浓度降至50 mgm3以下,技术达到国际领先水平。

图1 LS-DeGAS Plus技术的工艺流程示意

国内外可满足烟气SO2排放质量浓度小于50 mgm3的同类先进技术主要有2种:钠法脱硫技术和氨法脱硫技术。LS-DeGAS Plus技术与这2种技术的比较见表1。从表1可见,LS-DeGAS Plus技术”相比同类技术具有无二次污染、投资少、能耗低、易实施的特点。

表1 国内外同类先进技术比较

3 LS-DeGAS Plus技术的工业应用

LS-DeGAS Plus技术可用于新建装置,也适用于改造装置。该技术已在国内不同企业的硫磺回收装置推广应用58套。

3.1 在中国石化齐鲁分公司5号硫磺回收装置上的工业应用

中国石化齐鲁分公司(简称齐鲁分公司)5号硫磺回收装置设计规模为100 kta,采用LS-DeGAS Plus技术进行建设,由山东三维石化工程股份有限公司总承包,于2014年7月14日开工建设,2015年2月15日中交,2015年3月29日一次开车成功,产出合格产品。

5号硫磺回收装置采用LS-DeGAS Plus技术情况介绍:

①按照催化剂级配方案使用高性能催化剂。一级反应器(R301)上部装填LS-02新型氧化铝基硫回收催化剂,下部装填LS-981G有机硫深度水解催化剂;二级反应器(R302)全部装填LS-02氧化铝基硫回收催化剂;尾气加氢反应器(R501)采用耐氧型尾气加氢催化剂LSH-03A。

②实施新型液硫脱气工艺。利用吸收塔出口尾气对液硫中硫化氢进行汽提,脱后含硫废气送至加氢反应器处理,降低烟气中SO2排放浓度约100~200 mgm3,同时脱后液硫中硫化氢体积分数小于15 μLL,大大降低了液硫装车过程中因挥发造成的化工异味问题,消除了装车及运输过程中硫化氢聚集爆炸的安全隐患。

③过程气加热方式的优化。R301,R302,R501入口采用饱和中压蒸汽加热的换热方式,充分利用自产中压蒸汽,操作灵活,运行稳定,同时避免了掺合法中因气体返混造成反应器转化率下降的弊端。

④使用高效胺液。齐鲁分公司5号硫磺回收装置采用美国伊士曼公司硫磺回收装置专用高效脱硫剂KMKTS-15。该溶剂易解吸、酸性气载荷大,较普通胺液节能效果显著。

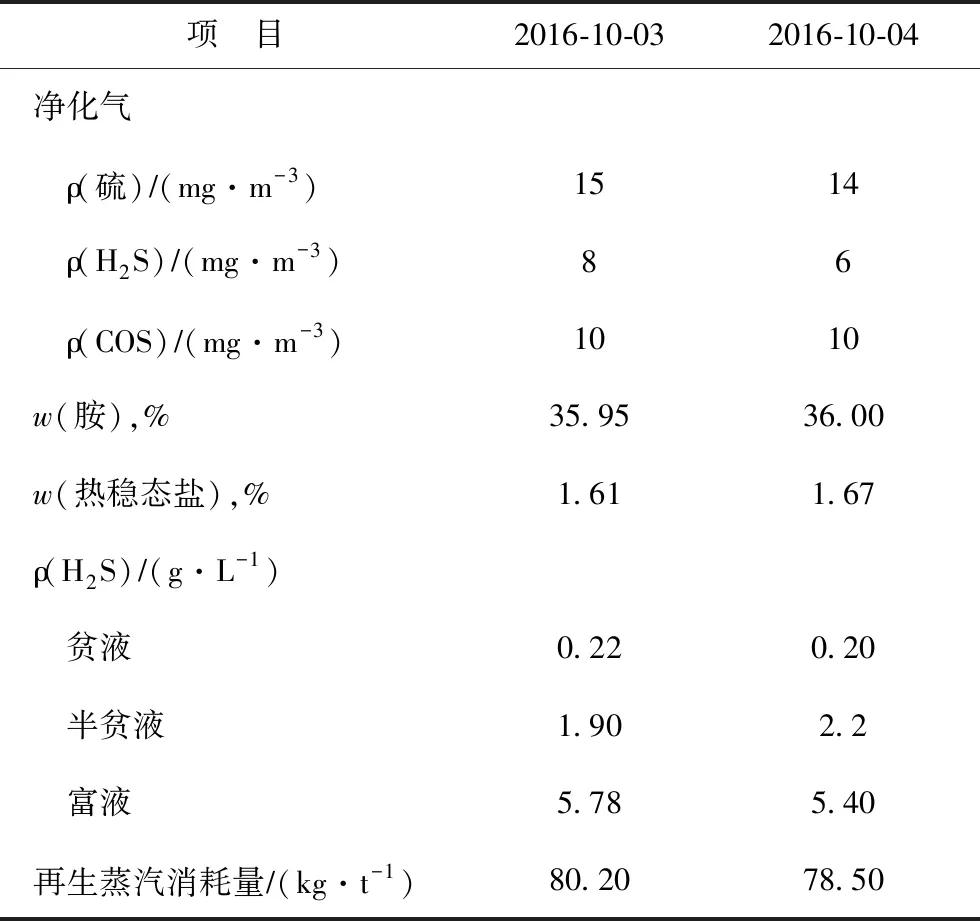

2016年10月3—4日,对5号硫磺回收装置进行了系统标定,R301入口温度控制为235~240 ℃,床层温升约75 ℃,COS转化率为90%以上;R302入口温度控制为225~230 ℃,床层温升约17 ℃;R501入口温度控制为260~261 ℃,床层温升约40 ℃,COS转化率为90%以上。具体运行数据见表2,反应器出、入口气体硫化物组成见表3。运行情况表明,该催化剂级配合理,具有较高的转化率及有机硫水解率。

尾气处理单元采用美国伊士曼公司硫磺回收装置专用高效脱硫剂KMKTS-15。胺液循环量为90 th,贫液量为50 th、半贫液量为40 th,贫液H2S质量浓度约为0.2 gL,半贫液H2S质量浓度约为2.5 gL,再生塔蒸汽单耗为75~80 kgt(对胺液),较普通胺液节能效果显著,吸收塔和再生塔运行数据见表4。从表4可以看出,净化气中H2S质量浓度均低于10 mgm3。

表2 标定期间各反应器入、出口温度数据

表3 标定期间各反应器入、出口气体硫化物组成 φ,%

表4 标定期间吸收塔、再生塔运行数据

标定期间烟气SO2排放质量浓度分别为24.43 mgm3和22.00 mgm3,均低于30 mgm3,远低于国家环保法规要求。

图2为2017年8—10月齐鲁分公司5号硫磺回收装置烟气中SO2的排放趋势。曲线取自烟气在线分析仪,该在线分析仪自动联网到中国石化环境保护信息系统。由图2可以看出,烟气SO2排放质量浓度为20~50 mgm3,最低时可达20 mgm3,能够满足国家标准GB 31570—2015的排放要求,达到世界先进水平。

图2 2017年8—10月烟气SO2排放数据

3.2 在中国石化九江分公司2套70 kta硫磺回收装置上的工业应用

2017年1—3月,中国石化九江分公司(简称九江分公司)2套70 kta硫磺回收装置采用LS-DeGAS Plus技术进行装置改造。改造内容如下:

①优化催化剂级配方案。为确保净化气中COS质量浓度低于20 mgm3,对一级反应器催化剂级配方案进行优化,脱除过程气中的漏氧及提高一级反应器床层温度。级配方案如下:一级反应器上半部装填LS-971脱漏氧保护催化剂,下半部装填LS-981G有机硫深度水解催化剂;二级反应器全部装填LS-02氧化铝基硫回收催化剂;尾气加氢反应器装填耐氧型尾气加氢催化剂LSH-03A。

②尾气吸收系统采用高性能复合脱硫剂,使净化尾气H2S质量浓度降低至20 mgm3以下。

④采用新型液硫脱气处理工艺,将硫磺回收装置自产的部分净化尾气用于液硫池液硫鼓泡脱气的汽提气,液硫脱气废气和Claus尾气混合后进加氢反应器处理,有利于提高加氢反应器床层温度,可在加氢反应器入口温度为240 ℃、反应炉无需过量氧的条件下实现加氢反应器床层温度至300 ℃以上。

⑤引冷媒水作冷源,管线利旧,对急冷水和贫液、半贫液进行降温,使其降至35 ℃以下。

图3为2019年3月14日九江分公司1号装置烟气中SO2排放浓度随时间的变化曲线,图4为2号装置烟气中SO2排放浓度随时间的变化曲线。从图3和图4可以看出,2套装置的烟气中SO2排放质量浓度均低于35 mgm3。

图3 1号装置烟气中SO2排放浓度随时间的变化曲线

图4 2号装置烟气中SO2排放浓度随时间的变化曲线

4 结 论

(1)解决了硫磺回收装置中尾气加氢催化剂适应复杂工艺、耐低温活性,硫回收催化剂有机硫水解活性低,硫磺装置开、停工全程需达标等关键难题,通过对新型催化剂研发和工艺集成创新,开发了具有自主知识产权的LS-DeGAS Plus降低硫磺装置SO2排放浓度成套技术。

(2)使用LS-DeGAS Plus技术可实现硫磺回收装置烟气中SO2排放浓度稳定低于50 mgm3,达到最新国家标准《石油炼制工业污染物排放标准》(GB 31570—2015)的要求,该技术已推广应用于58套工业装置。