加氢裂化装置掺炼不同二次加工油的研究

2020-02-20史家亮赵广乐杨有亮宋以常

史家亮,赵广乐,杨有亮,宋以常

(1.中国石化北京燕山分公司,北京 102500;2.中国石化石油化工科学研究院)

催化裂化柴油(简称催化柴油,LCO)是催化裂化装置的产品之一,其芳烃含量高、颜色深、十六烷值低;焦化蜡油(CGO)是延迟焦化装置的主要产品之一,其不饱和烃、胶质、氮含量较高。催化柴油不适合直接作为柴油调合组分,通过加氢裂化工艺处理能有效提高其十六烷值;焦化蜡油的裂化性能较差,并存在影响加氢裂化所产汽油、柴油质量等问题,使其利用受到一定的限制,但可以作为加氢裂化装置的部分原料。文献中有关于加氢裂化装置单独掺炼催化柴油或焦化蜡油的应用分析,但对比分析掺炼不同二次加工油的报道较少。如徐光明等[1]发现加氢裂化装置掺炼重油催化裂化柴油后,加氢裂化柴油十六烷值降低、喷气燃料烟点下降、装置能耗下降。张学佳等[2]发现加氢裂化装置掺炼焦化蜡油后,柴油十六烷值和中间馏分油收率略有下降、尾油BMCI值升高、装置产能下降。

本课题主要分析中国石化北京燕山分公司(简称燕山石化)2.0 Mta加氢裂化装置分别掺炼催化柴油和焦化蜡油时,对装置的工艺参数、产品性质和能耗的影响,并针对掺炼焦化蜡油时装置出现的问题提出如何保证长周期运行的建议。

1 装置概况

2 两种二次加工油性质分析及与直馏蜡油的对比

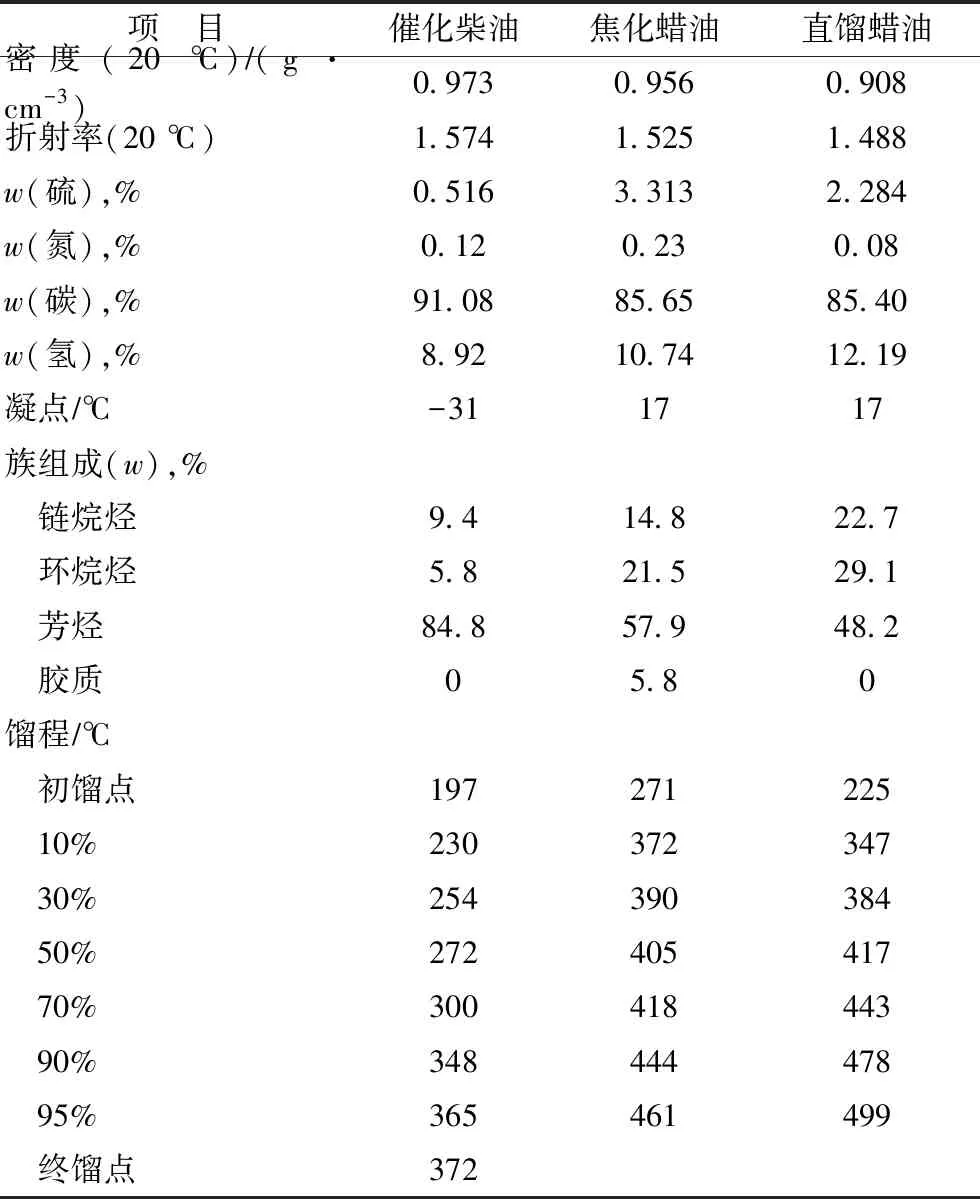

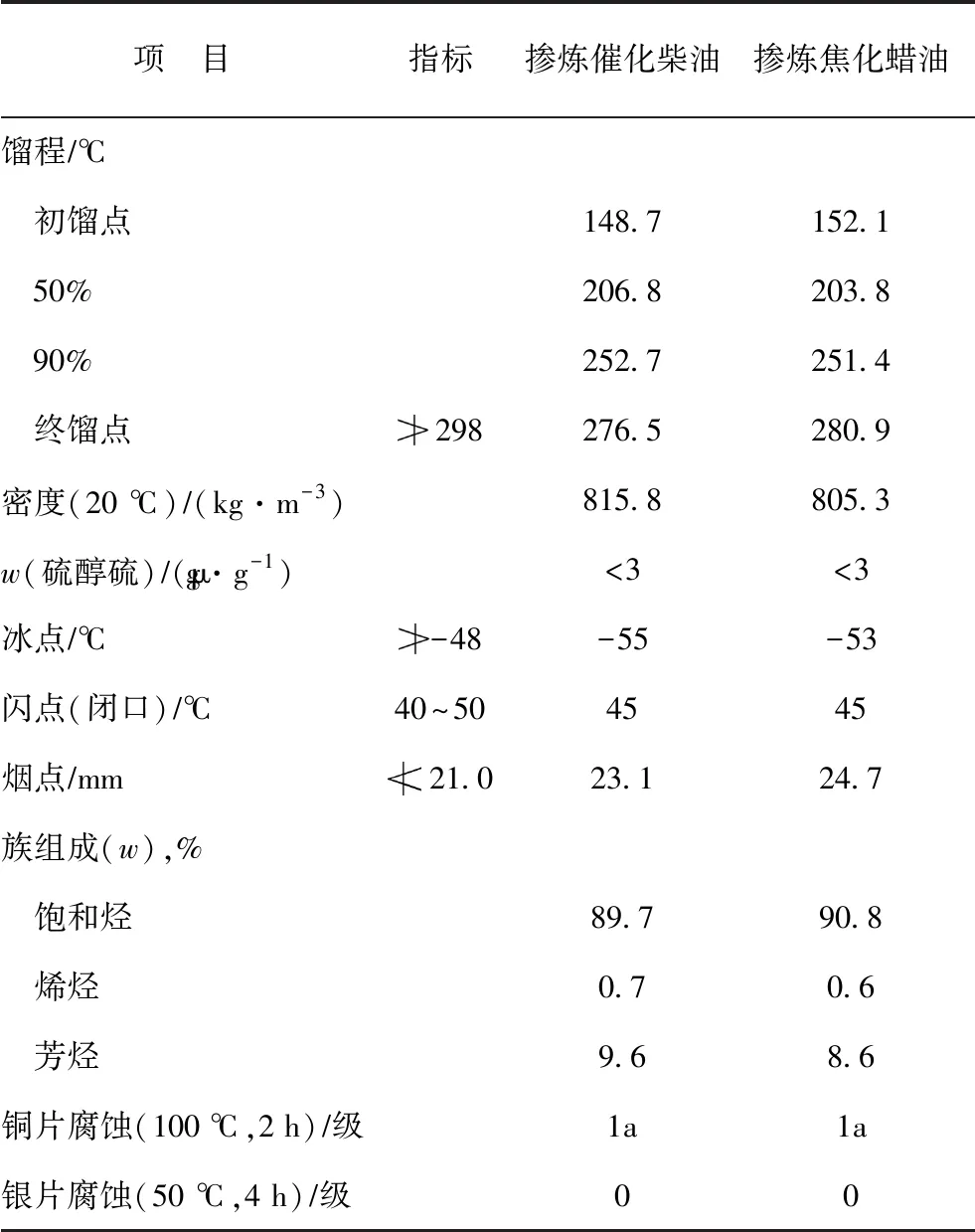

表1列出了直馏蜡油、催化柴油和焦化蜡油的主要性质。由表1可知:3种原料中催化柴油的密度、碳氢比最大,芳烃含量最高,氮含量居中;焦化蜡油硫、氮含量最高,密度、芳烃含量居中;焦化蜡油硫含量约为催化柴油硫含量的6倍,氮含量约为催化柴油氮含量的2倍,焦化蜡油中含有质量分数为5.8%的胶质,催化柴油和直馏蜡油中均无胶质组分;催化柴油的馏程范围为197~372 ℃,与喷气燃料的馏程范围150~280 ℃接近,而焦化蜡油的馏程范围为271~461 ℃,与尾油的馏程范围相近,因此催化柴油馏程较轻,经过加氢反应后更易生成喷气燃料。

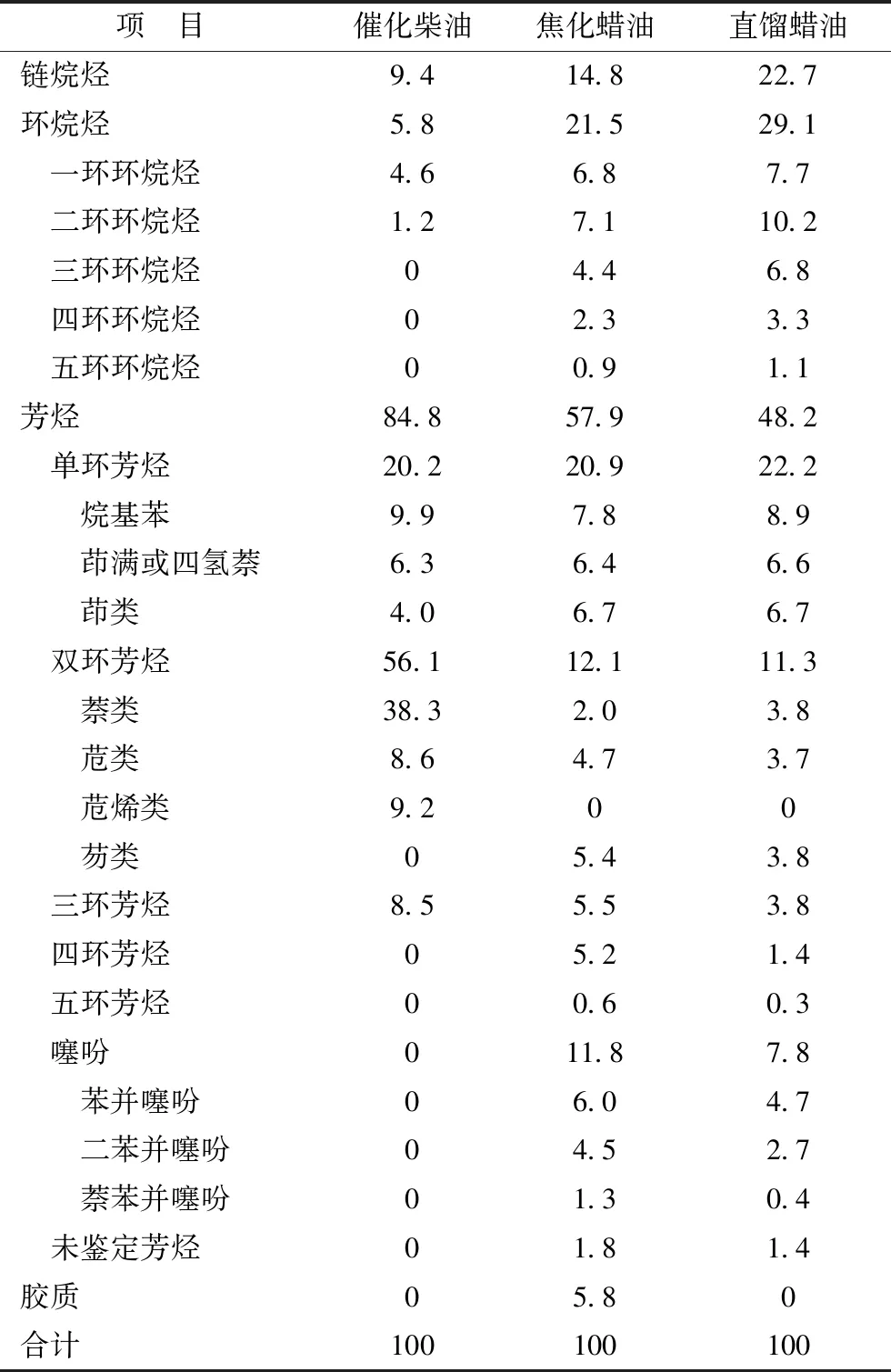

表2列出了3种原料的烃类组成。其中,催化柴油的多环芳烃质量分数最高,为64.6%;焦化蜡油次之,质量分数为37.0%,其三环及三环以上的芳烃质量分数为11.3%。

表1 各种原料的性质

表2 不同原料的烃类组成 w,%

3 对反应过程的影响

在控制喷气燃料收率为35%的前提下,探究装置分别掺炼催化柴油和焦化蜡油两种二次加工油对反应过程的影响。主要的影响指标包括加氢精制反应器(简称精制反应器)温度、加氢裂化反应器(简称裂化反应器)温度、氢耗、产品分布和产品质量等。

3.1 对工艺参数的影响

表3 主要工艺参数对比

由表3可以看出,与掺炼催化柴油相比,装置掺炼焦化蜡油后,精制反应器入口温度由346.5 ℃提高到348.5 ℃,提高2.0 ℃,精制反应器平均温度提高2.7 ℃。这是由于在掺炼比例和加工量相同时,由掺炼催化柴油改为掺炼焦化蜡油后,由于所掺炼馏分的终馏点和氮含量增加,导致混合原料的平均相对分子质量和氮含量也增加,脱氮难度增大,为保证精制油氮含量合格,需要提高精制反应器温度以满足加氢裂化反应器的进料要求[2]。掺炼焦化蜡油时精制反应器的总温升低于掺炼催化柴油时精制反应器的总温升,由掺炼催化柴油时的74.6 ℃降低到掺炼焦化蜡油时的62.3 ℃,降低12.3 ℃。主要原因是芳烃加氢反应是强放热反应,芳烃饱和反应热与芳烃含量正相关[1],而催化柴油的芳烃含量高于焦化蜡油的芳烃含量,所以当掺炼比例相同时,掺炼焦化蜡油时的混合原料芳烃含量下降,芳烃饱和反应热降低,精制反应器温升减小。

由表3还可以看出,当装置由掺炼催化柴油改为掺炼焦化蜡油后,裂化反应器平均温度提高8.0 ℃,而裂化反应器总温升基本保持不变。这是由于,当混合原料变重后,为了保证相同的喷气燃料收率,需要提高重质原料的转化深度;同时,混合原料氮含量的增加导致裂化反应器循环氢中的氨分压更高,而碱性的氨对酸性裂化组分存在抑制作用,因此为了保证产品收率,需要更高的裂化反应温度。由于催化柴油芳烃含量比焦化蜡油芳烃含量高,导致掺炼催化柴油时原料中芳烃的加氢裂化过程放热量大,而掺炼焦化蜡油时反应深度更大,造成反应热多,弥补了因原料中焦化蜡油芳烃含量低而少放出的热量,因此裂化反应器总温升基本不变。

3.2 对化学氢耗的影响

通过控制相同的直馏蜡油加工量,分别提高催化柴油和焦化蜡油的掺炼量,根据增加的氢气消耗量计算得到喷气燃料收率相同时单一原料的耗氢量,结果如表4所示。由表4可以看出,在喷气燃料收率相同时,催化柴油耗氢量最多,焦化蜡油次之,直馏蜡油最少。当掺炼焦化蜡油且喷气燃料收率为42.0%时,直馏蜡油的化学氢耗为2.57%(耗氢量为288 m3t),大于掺炼催化柴油时直馏蜡油的化学氢耗2.39%(耗氢量为268 m3t)。这主要是因为掺炼催化柴油有利于增产喷气燃料,而掺炼焦化蜡油时为了保持相同的喷气燃料收率,需要提高裂化反应器平均温度使直馏蜡油馏分达到更高的转化深度,虽然掺炼催化柴油时精制反应耗氢量更高,但是直观表现为掺炼焦化蜡油时总体积耗氢量增加。

表4 采用不同原料时的耗氢量及化学氢耗

3.3 对产品分布的影响

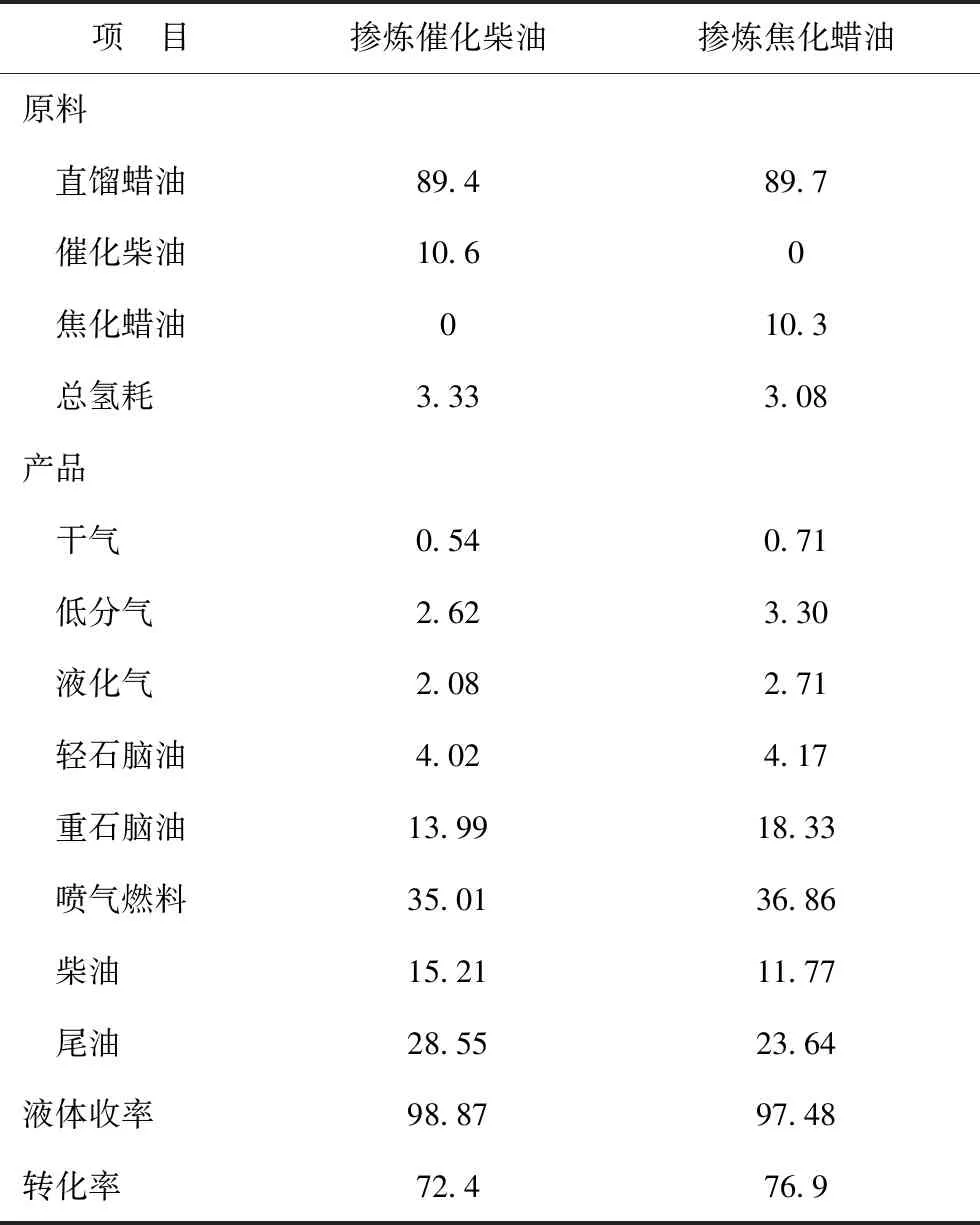

装置原始设计方案中喷气燃料收率仅为26%,近年来根据市场需求的变化,装置经多次改造,使得喷气燃料收率不断提高。装置分别掺炼催化柴油和焦化蜡油时的原料配比及产品收率对比见表5。由表5可以看出,装置掺炼催化柴油和焦化蜡油时的喷气燃料收率相近。本生产周期装置采用大比例增产喷气燃料的技术,喷气燃料预期收率可达43%以上,但由于受分馏塔分离精度的限制,喷气燃料馏分和柴油馏分重叠较多,柴油50%馏出温度与喷气燃料终馏点相同。经计算,两种掺炼情况下,最终喷气燃料与产品柴油50%馏出温度之前馏分的收率之和分别为42.6%和42.8%,近似相等。因此,当催化柴油和焦化蜡油掺炼比例相同时,根据生产需要,需要保证喷气燃料产量,此时掺炼催化柴油时的装置总氢耗为3.33%,掺炼焦化蜡油时的装置总氢耗为3.08%,后者比前者降低0.25百分点。其中,这里的装置总氢耗按新氢进装置量计算而得,未将排废氢、干气中的氢气、低分气中的氢气和溶解氢排除。

表5 原料配比及产品收率对比 %

由掺炼催化柴油改为焦化蜡油后,产品收率发生变化,两种二次加工油转化后的产品分布不同。与掺炼催化柴油相比,装置掺炼焦化蜡油后,在喷气燃料收率相当的情况下,转化率由72.4%提高到76.9%,提高4.5百分点;轻石脑油收率提高0.15百分点,重石脑油收率提高4.34百分点,柴油收率降低3.54百分点,尾油收率降低4.91百分点。说明与掺炼焦化蜡油相比,在得到相同喷气燃料产品时,掺炼催化柴油所需转化深度较低,即掺炼催化柴油有利于喷气燃料收率的提高,但由于催化柴油氢含量较低、芳烃含量高,所需氢耗更高。由于掺炼焦化蜡油时反应深度增加,因此转化率升高,柴油和尾油收率更低,石脑油收率更高。

3.4 对产品质量的影响

装置由掺炼催化柴油改为掺炼焦化蜡油后,探究原料性质变化对重石脑油、喷气燃料、柴油和尾油性质的影响。

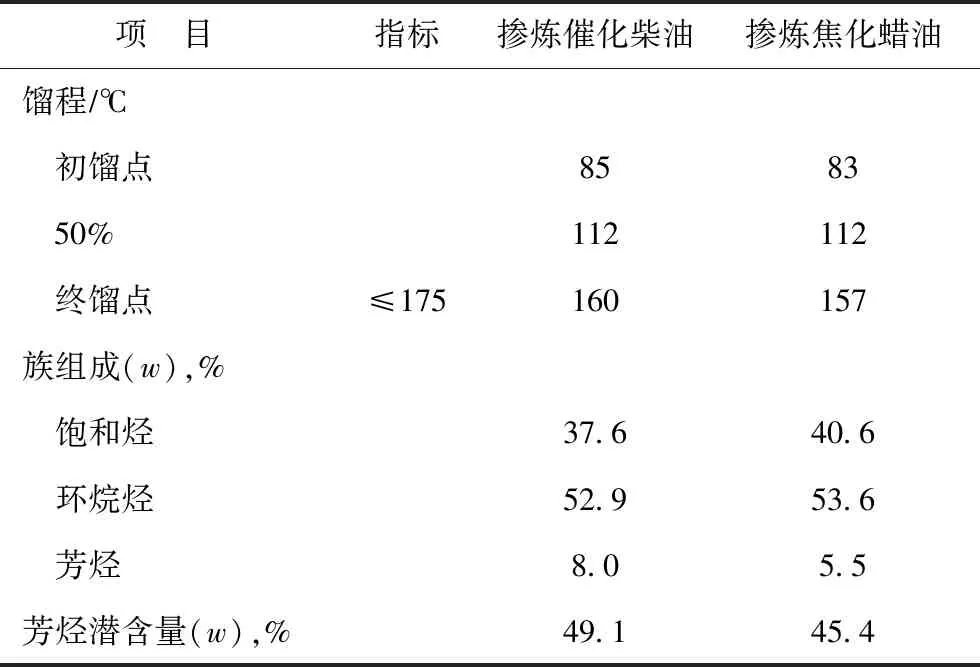

装置分别掺炼催化柴油和焦化蜡油时所得重石脑油的性质对比见表6。由表6可知,由掺炼催化柴油改为掺炼焦化蜡油后,重石脑油均满足重整装置的进料要求,但芳烃质量分数降低2.52百分点,芳烃潜含量(w)降低3.7百分点,作为催化重整装置原料的性能变差。这是由于装置改掺炼焦化蜡油后,原料中的芳烃含量降低,并且掺炼焦化蜡油转化率更高,产品中环状烃总量更低,因而芳烃潜含量下降。

表6 重石脑油的性质对比

装置分别掺炼催化柴油和焦化蜡油时所得喷气燃料的性质对比见表7。由表7可知,装置由掺炼催化柴油改为掺炼焦化蜡油后,喷气燃料的密度(20 ℃)降低10.5 kgm3,芳烃质量分数降低1.0百分点,烟点升高1.6 mm,闪点、冰点和银片腐蚀均合格,无明显变化。一方面,掺炼焦化蜡油时原料中芳烃含量降低,且提高了转化率,原料中的芳烃加氢饱和率升高,因此产物中芳烃含量降低;另一方面,催化柴油馏程为197~372 ℃,且富含芳烃,催化柴油经过简单的加氢精制后,精制催化柴油馏分大部分落入喷气燃料馏程范围,此外,富含环状烃的精制催化柴油相对富含链状烃的大分子精制蜡油较难裂化,得以在喷气燃料馏分中继续保留[4]。即催化柴油反应后的产品较多分布在喷气燃料中,催化柴油中的各类烃较多地转移至喷气燃料中,因此芳烃较多地进入了喷气燃料。

表7 喷气燃料的性质对比

装置分别掺炼催化柴油和焦化蜡油时所得柴油的性质对比见表8。由表8可知,装置由掺炼催化柴油改为掺炼焦化蜡油后,柴油闪点升高22 ℃,终馏点相近。主要原因是改掺炼焦化蜡油后,切割点改变造成柴油的初馏点升高35 ℃,10%馏出温度升高13 ℃(由270 ℃升高至283 ℃)。十六烷指数增加7个单位,柴油发火性能得到改善,是优质的柴油调合组分。原因主要有以下两个方面:①与催化柴油相比,焦化蜡油经过加氢精制后,环状烃含量减少;②馏程变重,链烷烃质量分数增加5百分点,长链烃的十六烷指数更高。

表8 柴油的性质对比

装置分别掺炼催化柴油和焦化蜡油时所得尾油的性质对比见表9。由表9可知,装置由掺炼催化柴油改为掺炼焦化蜡油后,尾油的性质得到改善,尾油中链烷烃质量分数增加13.4百分点,芳烃质量分数降低0.5百分点,BMCI降低2.1个单位,有助于提高下游裂解装置的乙烯收率。原因主要有以下两个方面:①催化柴油干点为372 ℃,少量加氢裂化程度较浅的加氢裂化催化柴油仍落入尾油馏分范围,较多的环状烃对尾油质量造成影响,改掺焦化蜡油后,原料的总芳烃含量降低,即原料的BMCI降低,使得尾油的BMCI降低[5];②改掺炼焦化蜡油后,加氢裂化转化率提高,尾油馏分中的烃类经开环裂化,烃类结构得到改善,链烷烃含量增加,也使得尾油的BMCI降低[5]。

表9 尾油的性质对比

4 对高压换热器的影响

装置的高压换热流程如图1所示。反应产物与原料油换热后进入热高压分离器(D-3103),D-3103顶部的热高分气先后经过3台高压换热器(E-3103A,E-3103B,E-3102)与2种物料(来自热低压分离器D-3106的冷低分油和来自循环氢压缩机K-3102的混合氢气)分别换热,然后送至高压空气冷却器(简称空冷器,A-3101)进一步冷却。

图1 装置的高压换热流程

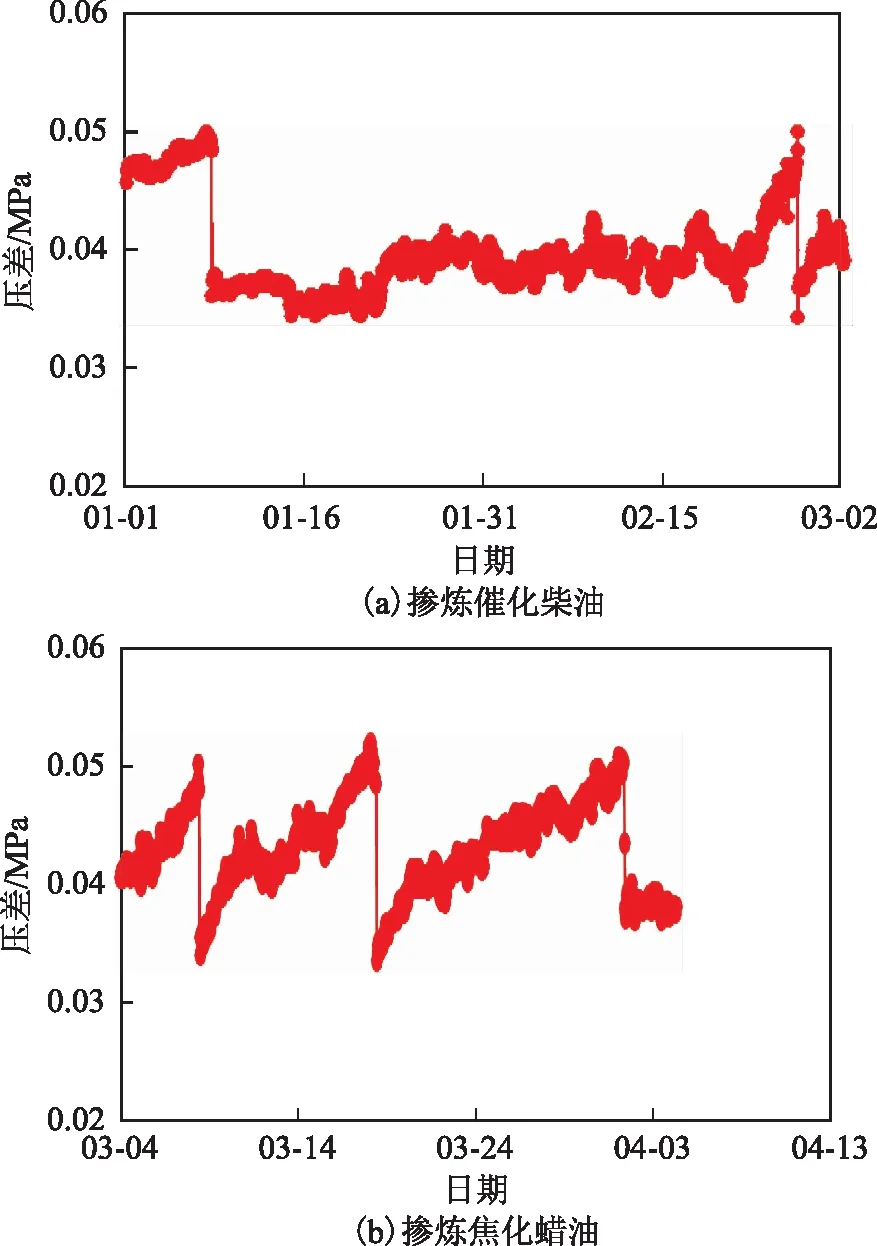

本装置的高压换热器采取间断注水的方式缓解压差升高。当E-3102管程压差达到0.05 MPa时,用除盐水冲洗换热器至压差不再降低后,再持续冲洗30 min停止注水,除盐水用量略低于A-3101的除盐水注入量。装置掺炼催化柴油时,E-3102管程压差上涨速率为0.25 kPad;掺炼焦化蜡油时,E-3102管程压差上涨速率为1.57 kPad,上涨速率是掺炼催化柴油时的6.28倍,除盐水冲洗频次增加。

装置分别掺炼催化柴油和焦化蜡油时,E-3102管程压差的变化趋势如图2所示。由图2可以看出,掺炼催化柴油时,除盐水冲洗后E-3102管程压差上涨幅度小于掺炼焦化蜡油时压差的上涨幅度,说明装置掺炼焦化蜡油时高压换热器的铵盐结晶速度加快。

高压换热器的铵盐结垢成分主要是NH4Cl。高压换热器管束结垢导致其管束堵塞、压降上升,从而影响装置的加工负荷。其中NH4Cl的不断沉积还会加重高压换热器内的局部腐蚀,长时间运行将导致高压换热器发生内漏,严重影响装置的产品质量,使装置无法长周期运行。

图2 E-3102管程压差的变化趋势

根据API932B—2004可知,NH4Cl的析出温度与介质中HCl和NH3的含量密切相关,其析出难易的表征参数为Kp,即介质中HCl分压和NH3分压的乘积[6]。在循环氢流量和热高压分离器顶部压力相同的条件下,根据滤后原料油的氮含量、氯含量和硫含量计算得到不同的特征参数Kp,如表10所示。由表10可以看出,装置由掺炼催化柴油改为掺炼焦化蜡油后,滤后原料油的氮质量分数由1 100 μgg升高至1 800 μgg,氯质量分数由2.5 μgg升高至2.7 μgg,Kp由0.115 kPa2增加至0.213 kPa2,NH4Cl结晶温度由193.7 ℃升高至199.3 ℃。掺炼催化柴油时,E-3102管程进出口温度部分低于结盐温度,掺炼焦化蜡油时,E-3102管程进出口温度均低于结盐温度,导致换热器结垢加快。

表10 滤后原料油性质及计算得到的Kp

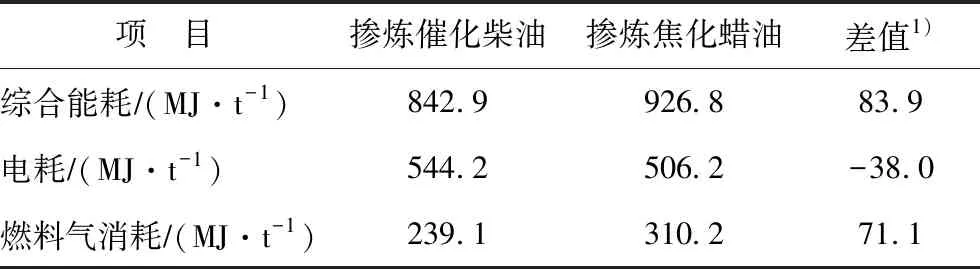

5 不同原料对能耗的影响

装置分别掺炼催化柴油和焦化蜡油时的能耗对比见表11。由表11可知,当二次加工油的掺炼比例均为约10.4%时,掺炼焦化蜡油时综合能耗比掺炼催化柴油时高83.9 MJt(此综合能耗未将本装置外送凝结水计算在内)。由于该装置主要能耗来自于燃料气和电,因此主要对比分析了燃料气消耗和电耗。一方面,掺炼焦化蜡油时芳烃含量较低,反应放热少,导致加热炉负荷增加,因此燃料气的消耗增加71.1 MJt;氢耗降低,新氢压缩机负荷降低,因此电耗降低38.0 MJt。

表11 能耗对比

6 结 论

(1)精制反应器和裂化反应器床层温度发生变化。精制反应器入口温度提高2.0 ℃,平均温度提高2.7 ℃,总温升降低12.3 ℃;裂化反应器床层平均温度提高8.0 ℃,总温升无明显变化。

(2)在喷气燃料收率相当时,转化率提高4.5百分点,装置总氢耗降低0.25百分点,轻石脑油收率提高0.15百分点,重石脑油收率提高4.34百分点,柴油收率降低3.54百分点,尾油收率降低4.91百分点。

(3)产品性质发生一定变化,重石脑油芳烃潜含量(w)降低3.7百分点;喷气燃料密度(20 ℃)降低10.5 kgm3,烟点增大1.6 mm,芳烃质量分数降低1.0百分点;柴油的十六烷指数增加7个单位;尾油的BMCI降低2.1个单位;喷气燃料、柴油和尾油质量得到改善。

(4)掺炼焦化蜡油时高压换热器的铵盐结晶速度加快,高压换热器E-3102管程压差上涨快,除盐水冲洗频繁,影响装置长周期安全运行。建议采取如下措施:优化原料,控制原料性质,保证氮质量分数不大于0.14%,氯质量分数不大于2 μgg;针对冲洗后E-3102压差降低幅度逐渐变小的问题,建议下周期在原工艺防腐方案的基础上补充定期注水(3个月)或根据换热温差增加的情况进行注水。

(5)装置的燃料气消耗增加,电耗降低,装置综合能耗增加83.9 MJt(不包括外送凝结水)。