某型飞机用缓冲蓄压器橡胶膜片开裂问题研究

2020-02-11党井卫汪赵宏傅宇铭

党井卫, 汪赵宏, 傅宇铭

(中航飞机起落架有限责任公司,长沙410200)

0 引 言

某型飞机用缓冲蓄压器研仿苏联某型飞机产品,研仿时,由于缺乏技术数据并受试验条件限制,未进行充分的鉴定试验。该产品安装在发动机架撑杆内,其所处的环境较为复杂,受振动、高(低)温、压力脉冲的综合作用,而现有技术条件规定的试验项目,并不能综合考核产品的环境适应性。实测数据显示,蓄压器安装剖面最高温度可达107.7 ℃,即使产品在符合图样、技术状态及各项试验合格的条件下,装机后却频现橡胶膜片开裂的问题。

针对缓冲蓄压器膜片开裂问题,笔者对产品材料,以及加工、装配和试验等工艺环节进行了多次复查,均未发现质量不稳定问题,产品设计的技术状态也未发生变化。经研究和讨论,确定通过设计新型试验台控制系统模拟该产品的真实使用环境,对其进行了故障复现,通过综合分析产品结构、使用环境条件和失效模式,认定该橡胶膜片存在固有的设计缺陷,无法满足使用条件要求,故需重新研制新型膜片,通过对橡胶膜片进行仿真分析,选取3组不同加工工艺的橡胶膜片进行试验验证,有效解决了该故障,并在其它类似故障中成功应用。

1 技术分析

1.1 结构

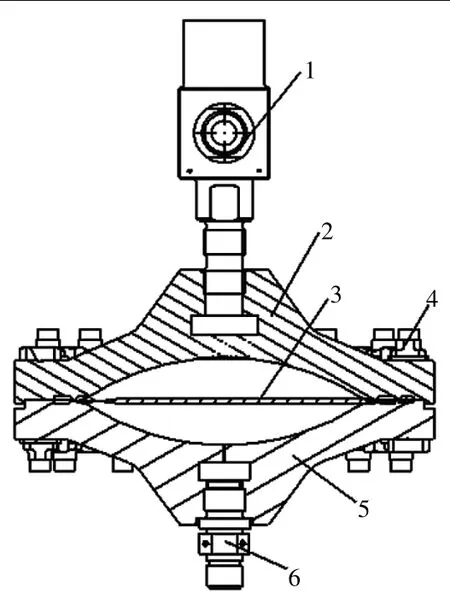

缓冲蓄压器结构如图1所示,该产品主要由液压管路接头、上端盖、橡胶膜片、螺栓、下端盖、充气活门等组成,橡胶膜片通过上端盖及下端盖压紧,可将油液与气体隔离,并通过27个圆周均布的螺栓固定,形成两个容积各约为180 mL的容腔,其上端盖通过液压管路接头连接液压泵,下端盖连接充气活门,用于充入所需的氮气。

图1 缓冲蓄压器结构

1.2 工作原理

如图1所示,该缓冲蓄压器在使用过程中,气压腔通过氮气瓶充入6 MPa的气压,用于缓冲压力脉动,液压腔通过管路接头连接液压泵机构,当飞机液压泵工作时,会产生15.2 MPa左右的压力脉动,油液通过管路接头进入上腔,由于橡胶膜片和下腔氮气的缓冲作用,可以快速吸收该压力脉动,从而起到稳定系统压力的作用。

1.3 故障分析

该产品的橡胶膜片开裂常见情况如图2所示,可以很明显看到在膜片周边有裂口出现,并且膜片老化现象较为严重。通过对多个不同批次出现开裂故障的膜片胶料进行复查,复验结果均为合格,膜片成型工艺控制和质量检验结果符合技术规范要求,蓄压器装配工艺和出厂试验要求也未发生变化。通过失效分析,得知橡胶膜片使用后硬度增加,膜片开裂起源于气腔一侧表面,由于胶料老化、疲劳造成开裂。

图2 橡胶膜片开裂常见情况

经实测,发动机舱内蓄压器所处剖面实测最高温度可达107.7 ℃,使用前后的缓冲蓄压器如图3、图4所示,对比可明显看出使用后的蓄压器标牌脱落,色泽变化明显,该现象是由于经受高温原因所致。而缓冲蓄压器技术条件中规定的工作温度范围为-45~+60 ℃,厂内验收试验及每年的例行试验均按此温度范围进行。因此,缓冲蓄压器原设计输入条件无法满足使用环境要求。

该缓冲蓄压器橡胶膜片的材料为丁腈橡胶,按材料规范,虽然可在高于100 ℃条件下间断工作,但由于橡胶膜片属于受力复杂的特殊密封件,受热后容易老化失效,由此分析可得出膜片受热老化是造成开裂的主要原因。

图3 新安装的蓄压器

图4 使用后的蓄压器

1.4 方案确定

通过故障分析得知膜片开裂问题的原因所在,因此需根据该产品工作原理,设计一套试验台控制系统,通过模拟其真实使用环境,进行故障复现,并通过仿真分析选取不同工艺的膜片进行试验验证,进行膜片优化选型。

通过该产品首翻期的起落次数,折算首翻期工作循环总次数为21 164次,如表1所示,试验分4个阶段进行,各阶段试验分别在高温、常温和低温条件下进行,高温循环次数占总循环次数比例50%,常温占比40%,低温占比10%。试验中橡胶膜片是否开裂需可通过气腔、液腔压力变化情况进行判断。

表1 试验循环表

2 试验台控制系统设计

该试验台控制系统需真实模拟所需环境温度,并且能够真实模拟压力脉动情况,基于此,该试验台液压系统原理如图5所示,试验中所需系统压力、流量由厂内高温清洗车(方框A)提供,可提供0~22 MPa的压力,流量4 ~32 L/min连续 可调,试验件所需环境温度由厂内三综合环境试验箱 提供,可提供-70 ~+150 ℃的温度范围。方框B中通过电磁换向阀、两个作动缸等提供升压、泄压的循环,试验中可同时对两件产品进行试验,交替供/泄压;压力、温度传感器分别通过四通接头置于被试件两腔,实时监控被试件状态;压力、温度传感器数值通过Dewesoft的8通道采集器进行采集,并实时显示压力、温度参数及曲线等。

图5 液压系统原理图

3 膜片选型

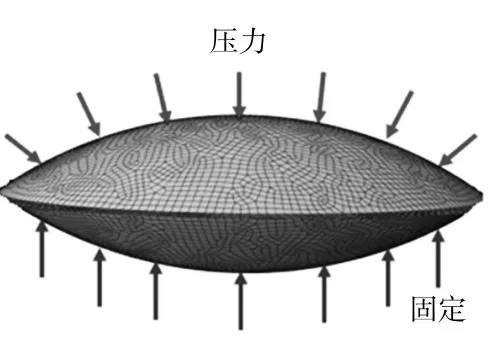

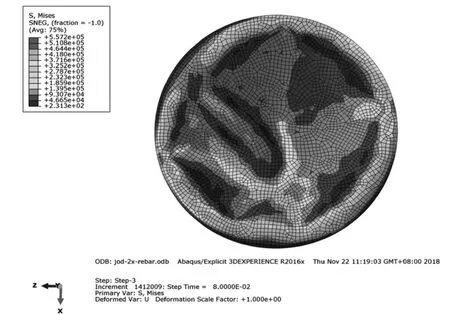

根据上述真实的试验条件进行有限元分析,如图6所示,将产品简化模拟为通过上表面及下表面形成的空腔模型,导入abaqus软件中,将下表面约束固定,于上表面施加15.2 MPa的压力,如图7所示,其仿真结果如图8所示,可知其薄弱位置在边缘处,中间位置有轻微变形。

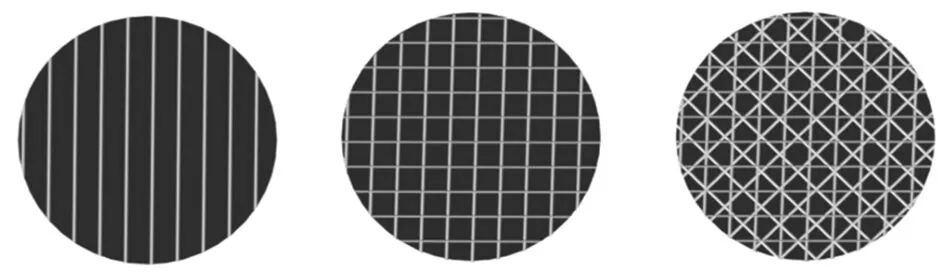

据此仿真结果,制定了3种方案的膜片:方案1为丁腈橡胶(NBR)配方加单向尼龙骨架布置模型;方案2为丁腈橡胶(NBR)配方加双向尼龙骨架布置模型,其中各向骨架间角度为90°;方案3为丁腈橡胶(NBR)配方加四向尼龙骨架布置模型,其中各向间角度为45°,如图9所示,其中每组方案各选取两个膜片。

图6 模型简化示意图

图7 约束及施加方式示意图

图8 仿真结果

图9 尼龙骨架布置模型示意图

4 试验验证

试验中每次选取两个试验件交替进行工作循环试验,以防止偶然误差,试验件安装方式如图10所示,按表1内容进行试验,将两件蓄压器充压至6 MPa压力,每次工作循环通过加压作动筒给试验件液腔加压至15.2 MPa,待试验件油、气腔压力平衡并保持一定时间后泄压至0(此过程总时间为(15±5)s)。然后在卸压状态保持(15±5)s,再进行下一次工作循环。试验过程中随时记录试验箱内温度、试验件液腔和气腔的温度、压力。

首先选取原胶料膜片(丁晴橡胶)进行试验,在第一阶段高温充泄压工作试验进行了1032次后,采集仪显示试验件在卸压状态下液压腔和气压腔压力相 等 (4.7 MPa),分解发现两件橡胶膜片周边损伤穿透,故障复现。

图10 试验件安装方式

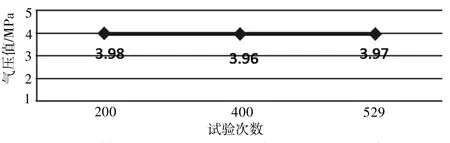

方案1在进行了7409次充卸压工作试验(其中第一阶段高温2646次,常温2117次,第二阶段高温2646次)后,采集仪显示气腔压力值在卸压状态下接近于0 MPa,分解发现两件胶料膜片损伤穿透。

方案2在进行了19 581次充泄压工作试验(即4个阶段高温、常温及1个阶段低温)后,采集仪显示气腔压力值在卸压状态下接近于1.03 MPa左右,分解目视膜片无损伤,但膜片表面皱褶变形严重。

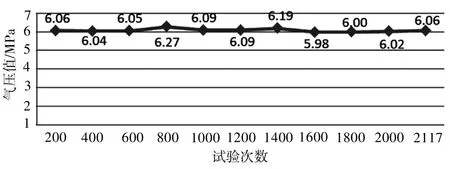

方案3在进行了4个阶段全部试验后,采集仪显示气腔压力值无异常情况,分解目视膜片无损伤,未发现明显老化现象,试验结果良好,其通过Dewesoft采集器处理后的典型试验数据如图11~图13所示。

图13 第二阶段低温条件下气腔压力变化情况

图11 第二阶段高温条件下气腔压力变化情况

图12 第二阶段常温条件下气腔压力变化情况

5 结 论

1)从方案1、方案2及方案3对比得知,橡胶膜片在相同使用环境、使用条件及相同材料配方的情况下,双向尼龙骨架布置模型要优于单向尼龙骨架布置模型,而四向尼龙骨架布置模型要优于前者。

2)橡胶膜片在相同使用环境、使用条件及相同材料配方的情况下,单向尼龙骨架布置模型无法耐受高温;双向尼龙骨架布置模型可以耐受高温,但无法耐受低温;四向尼龙骨架布置模型能够适应高、常、低温使用环境。

3)橡胶膜片加四向尼龙骨架布置模型的结构形式可在类似使用环境中应用推广。