基于UGNX五轴联动加工方法的研究

2020-02-11刘凯王成阳

刘凯, 王成阳

(1.三江学院 机械与电气工程学院,南京210012;2. 盐城工学院 机械工程学院,江苏 盐城224051)

0 引 言

近年来,五轴加工技术应用越来越广泛,尤其是在汽车、模具、航空航天、精密机械产品等复杂曲面加工领域,五轴加工具有更优良的加工质量[1-3]。与传统三轴加工相比,五轴加工可以实现加工刀具在5个自由度上进行定位和连接,但自由度的增加必然提高编程的难度[4-5]。本文是以元宝工艺品的加工为例来探索五轴机床在复杂曲面零件制造中的实际运用。

1 目标零件的结构特征及建模

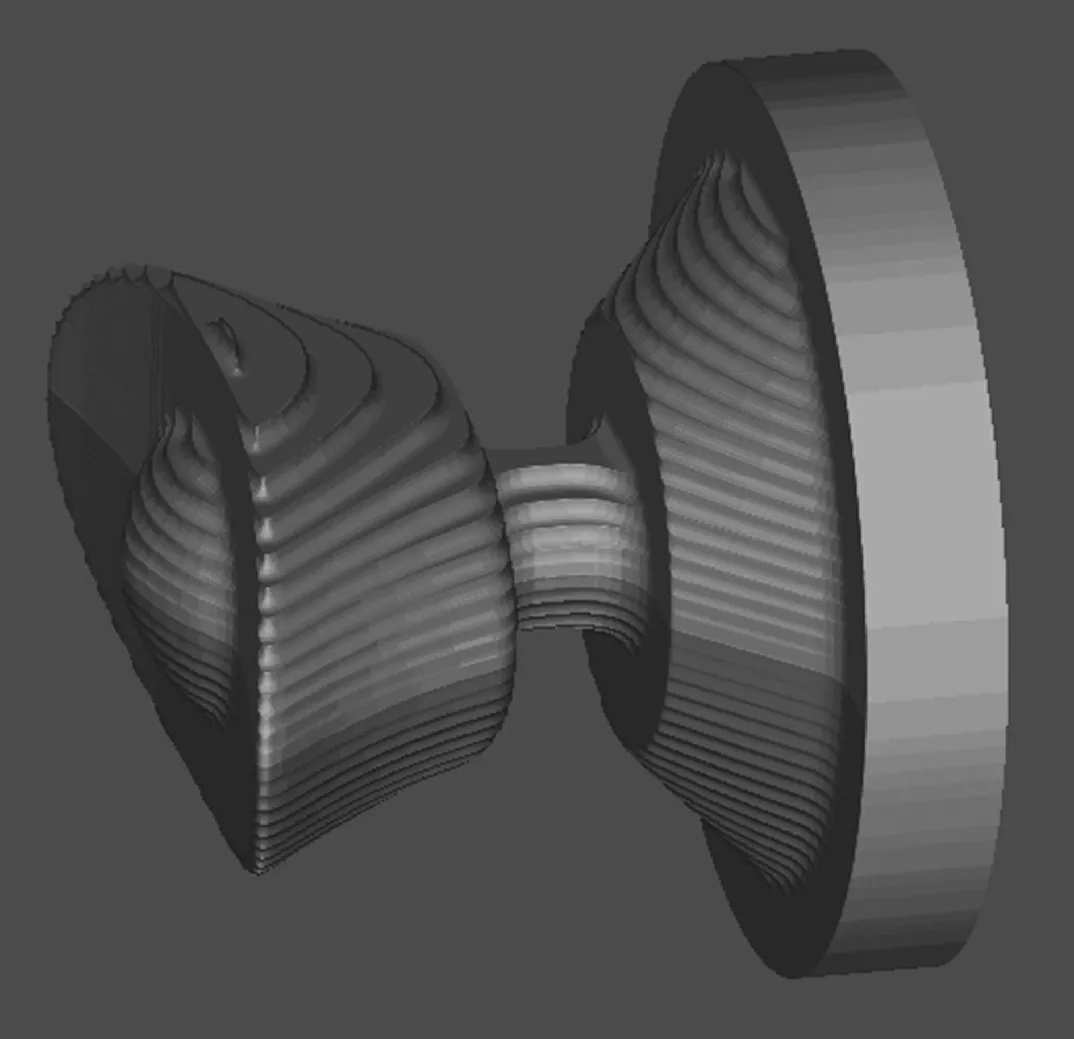

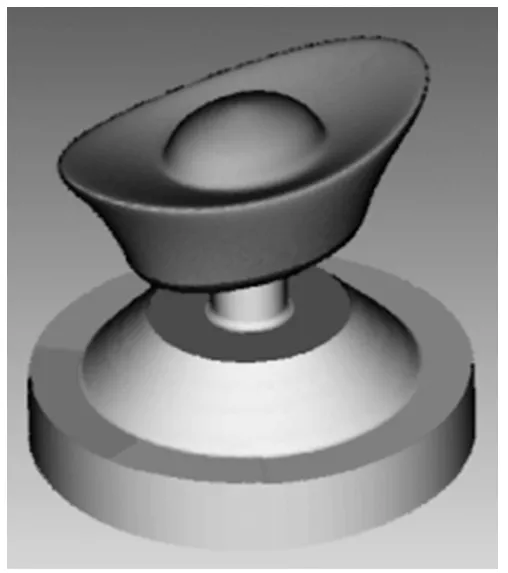

元宝工艺品的部分尺寸如图1所示,主要分为元宝和底座两部分。元宝为复杂的曲面零件,底座为规则的回转体。建模时,两部分采用不同的建模方法,元宝通过截面的曲线组创建,底座通过旋转创建。最后将两部分合并成单个体,三维模型结果如图2所示。

2 加工刀路设计及参数选择

图1 元宝二维图

该零件整体为典型的“工”字型零件,如果采用通常的刀轴与Z轴平行的方式加工,将会残余大量的材料。故该类零件通常采用刀轴与“工”字面垂直的方式加工,可以最大量地去除材料。为减少刀具的悬伸量,并且该零件关于X-Z平面对称,故采用对称式加工。

由于元宝的曲面连续光滑,因此可以直接作为驱动面使用。为避免产生接刀痕,元宝上表面和侧面的精加工采用一条刀路的五轴联动加工。由于元宝上表面为“环形孤岛”型,编程时需要考虑刀柄与工件的干涉,元宝侧面为“倒梯形”,编程时要考虑机床第四轴的行程。

图2 元宝三维模型

图3 圆鼻刀

2.1 加工准备

使用UGNX进行刀具轨迹的生成和仿真加工前,必须完成刀具的建立和工件指定。针对本零件所做的设置如下:

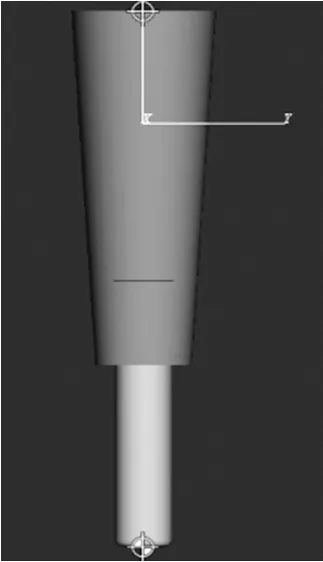

1)创建符合加工需要的刀具。综合考虑零件中的最小宽度(经测量为16 mm)、干涉、刀柄类型和现有库存刀具等因素,创建一把直径为12 mm,圆角为1.5 mm的圆鼻刀(如图3所示)和一把球直径为3 mm、锥角为6°的锥柄球头刀(如图4所示)。

2)指定加工对象和毛坯。通过特征树编辑直接指定坐标系、加工部件和毛坯。加工部件选择整个实体,毛坯通过包容圆柱体创建直径85 mm、长度76 mm的圆柱体。该零件粗加工采用五轴定向加工,半精加工和精加工采用五轴联动加工,因此在创建坐标系时需要建立主坐标系和局部坐标系,以方便编程和操作。其中主坐标系坐标原点为毛坯的上表面圆心,X、Y、Z轴与建模坐标系相同,选择主坐标系为G56,局部坐标系需要根据具体加工方向在后面设定。

3)选择合适的加工方法。该零件的粗加工采用型腔铣(CAVITY_MILL),快速切除多余的毛坯。半精加工的目的是把粗加工残留的加工面加工平滑,在工件加工面上留下比较均匀的加工余量,为精加工的高速切削提供最佳的加工条件,因此,半精加工可以采取与精加工一样的加工方法,只需设置不同的加工精度、加工余量等。半精加工和精加工都采用可变轮廓铣(VARIABLE_CONTOUR),用于对切削区域进行轮廓铣的可变轴曲面轮廓铣。

图4 锥柄球头刀

2.2 轨迹的生成及加工仿真

1)粗加工的参数设置及仿真。考虑到加工方式和机床结构,建立坐标原点为毛坯的上表面圆心,X轴与圆柱体毛坯轴线平行,正方向与建模坐标系的Z轴正方向相反,Y轴与建模坐标系X轴线平行,并且正方向相同的局部坐标系。

粗加工采用型腔铣,要能够合理地生成加工轨迹,需要调整部分参数,如表1所示。最终得到的轨迹和仿真效果如图5所示。

表1 粗加工参数设置表

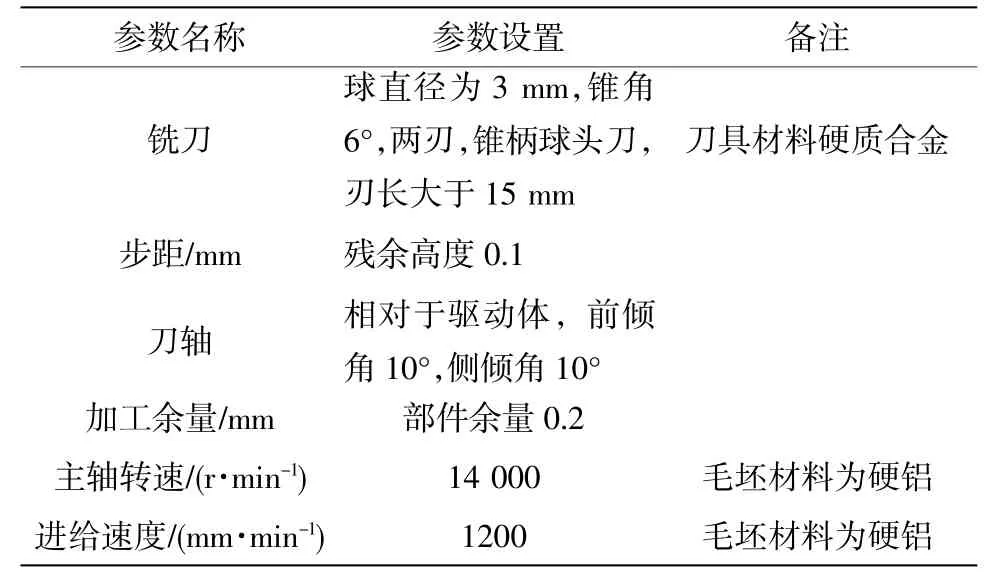

2)半精加工的参数设置及仿真。元宝上表面和侧面采用五轴可变轮廓铣。五轴可变轮廓铣中需要调整的部分参数如表2所示。最终得到的轨迹和仿真效果如图6所示。

3)精加工的参数设置及仿真。元宝精加工与半精加工的方法一样,只需重复半精加工的操作,然后对加工精度、加工余量、转速、进给速度等作出修改。需要调整的部分参数如表3所示。最终得到的轨迹和仿真效果如图7所示。

3 G代码生成及校核

在利用UG软件创建操作,并生成刀具加工轨迹后,需要根据机床机构、操作系统信息等,把这些包含刀尖点数据的轨迹转变成机床可以执行的代码,这个转换过程叫后处理。针对不同形式的加工编程,需要和后处理协调工作,才能得到想要的结果,因此后处理一定要和机床操作相适应[6]。

图5 粗加工仿真效果图

表2 五轴可变轮廓铣参数设置表

表3 五轴可变轮廓铣参数设置表

图6 半精加工仿真效果图

图7 精加工仿真效果图

为方便加工程序的查看和修改,将每个操作后处理为单独的G代码程序,程序名按操作顺序分别命名为“Y1”、“Y2”、“Y3”等。

五轴加工中,由于工作台或刀头的旋转与摆动,加工过程中容易发生主轴或刀头、刀具跟工件、夹具、工作台碰撞。为有效避免加工过程出现碰撞,需要进行仿真切削。仿真切削使用VERICUT软件[7]。

在仿真切削时,先建立元宝项目,接着指定工件装置、添加刀具(如图8、图9所示),最后设置工具坐标系,调入程序(如图10所示)。

图8 D12刀具图

图9 D6R1.5刀具图

当全部设置完成后即可进行联机仿真,如图11所示。仿真结果与设计的模型相一致,而且仿真过程未出现干涉、报警等情况,因此程序是安全可靠的,可以上机加工。

图10 添加数控程序

图11 仿真结果

4 实际加工

由于在生成G 代码程序时,各个操作是独立的程序,而且仿真时没有出现问题,因此可以将所有程序集中到一起,通过主程序来调用各个程序。这样可以降低劳动强度,并且避免因操作失误而出现问题。

4.1 新建主程序

主程序如下所示:

N10 G64 G90;

N20 WORKPIECE(,"",,"CYLINDER",0,0,-75,-80,85);建立模仿的毛坯

N30 EXTCALL "Y1.MPF";调用程序

N40 EXTCALL "Y2.MPF";

N50 EXTCALL "Y3.MPF";

N60 EXTCALL "Y4.MPF";

N70 EXTCALL "Y5.MPF";

N80 EXTCALL "Y6.MPF";

N90 EXTCALL "Y7.MPF";

N100 EXTCALL "Y8.MPF";

N110 EXTCALL "Y9.MPF";

N120 EXTCALL "Y10.MPF";

N130 CYCLE832(0,_OFF,1);取消CYCLE832循环

N140 M30;

4.2 加工过程

加工过程如表4所示。

表4 加工过程

5 结 论

通过元宝零件的建模和加工,分析了复杂曲面零件的几何特征,编制相应的加工刀路,通过VERICUT等软件仿真及实际加工,进一步验证了所设计的加工工艺的合理性,为类似零件的五轴数控加工提供了参考。