超临界供热机组主要自动控制优化技术

2020-02-06昌学年CHANGXuenian刘文丰LIUWenfeng李云飞LIYunfei

昌学年CHANG Xue-nian;刘文丰LIU Wen-feng;李云飞LI Yun-fei

(中国能源建设集团科技发展有限公司,天津300171)

0 引言

在当前经济社会飞速发展的形势下,发电企业保证自身安全稳定运行是一个需要长期关注的技术问题。对于带供热的发电机组,在纯凝工况下锅炉汽机是一个能量平衡的供需关系,而转换为供热工况后,由于供热的流量随着用户需求变化,因此原本的能量平衡被打破,锅炉除满足汽轮机拖动发电机的能量需求外,还需满足供热抽汽系统的能量需求,因此,供热工况下的机组主要自动控制系统需要解决这样一个热电负荷解耦的问题。

1 机组概况及存在的主要问题

某电厂2×350MW 机组锅炉是由哈尔滨锅炉厂有限责任公司制造的超临界直流锅炉。汽轮机为哈尔滨汽轮机厂生产的350MW 超临界湿冷燃煤热电联产机组。发电机为哈尔滨电机厂生产。该厂目前重要的自动控制系统主要存在主汽压力波动大、主汽温及再热汽温控制效果不佳等问题。协调控制系统的变负荷速率长期较低,不能满足电网调度要求、运行人员操作任务繁重、机组稳定性不好等情况。

通过对现场DCS 系统历史趋势检查及控制逻辑策略分析,发现主要存在以下问题:

①目前的协调控制策略,对机组供热的运行工况考虑不到位,不能满足供热工况下的自动控制需求。

②机组在协调控制方式(或AGC 控制方式)下变负荷的初期和末期,在给水调节初期启动时(或给水调节末期)时,存在较大的水/煤比不合理现象,容易引起机组汽温控制回路的大幅度波动。这就导致需要运行人员不停地根据运行参数改变设定值或偏置,甚至通过手动调整调节器的开度来达到运行参数的匹配,自动调节的品质相当差。

③磨煤机启/停过程中,机组水/煤比失衡严重,导致机组协调控制系统不稳定,各主要参数波动较大,基本上启停磨期间都需要退出CCS 方式,由运行人员干预。

④由于协调控制方式(AGC 方式)下的变负荷效果较差,运行人员只能通过设置一个较低的负荷变化速率,然后通过频繁的人工干预来完成变负荷过程,不能满足电网两个细则考核要求。

2 机组主要自动控制系统问题的分析及优化策略

针对机组存在的上述问题,通过仿真模拟和现场摸底,分析并提出了相应的优化策略。

①机组主控未考虑供热负荷,导致在机组升降负荷的过程中,变负荷特性不佳,这种情况下还会导致机组在滑压运行方式下主汽压力的设定值不准确,即使在稳定工况下,如果主汽压力受外界扰动容易出现长时间振荡。对于带供热的发电机组,根据机组能量平衡原理,其能量平衡式为:Qr=Dex+Pgen

式中:Qr——锅炉释放的总热量;

Dex——机组热负荷,即供热量;

Pgen——机组电负荷,及机组有功功率。

由上述公式可知,锅炉释放的总热量最终形成了机组电负荷和供热负荷,要保证机组安全经济运行,则要求锅炉与汽轮机的负荷达到平衡的同时又兼顾机组供热负荷。而当锅炉释放的总热量一定时,机组电负荷与供热负荷之间存在一定的耦合关系,即当机组电负荷改变时会引起汽轮机抽汽压力波动从而影响供热负荷,反过来当机组供热负荷随着用户需求增加时,又会影响机组电负荷的稳定性。

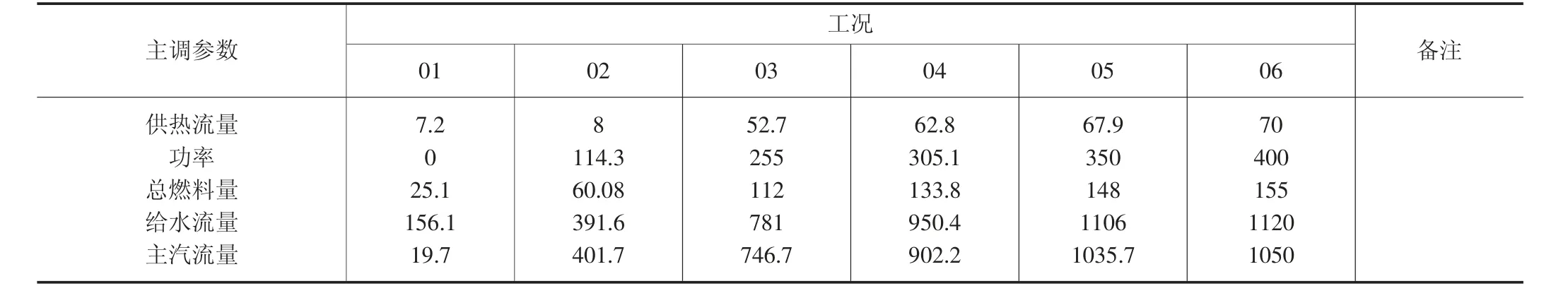

表1 优化后的水、煤等参数关系

因此在机组协调控制系统中,需要增加供热工况下锅炉实际热负荷的计算,即将机组的供热负荷引入到锅炉主控中,以减少供热负荷的变化对机组电负荷的影响。

②目前机组在高负荷工况下锅炉主控调节作用较强,主汽压力调节品质较差,针对现有的CCS 控制策略,增加并优化锅炉主控前馈环节,同时为满足机组启停或RB 动作需要,优化滑压方式下的汽机跟随回路,保留主汽压力拉回回路并在线整相关参数。

③解决机组启动、结束负荷变化阶段水、煤比控制严重不匹配问题,主要对锅炉主控功率前馈逻辑、功率指令微分前馈、主汽压力偏差微分、锅炉主控PI 参数自动适应等环节的逻辑修改;再根据日常负荷变化情况,适时在线优化调整给水、燃料、锅炉主控等控制参数。

④针对给水控制的问题,重新梳理并调整修正给水指令的静态前馈和变负荷时的给水动态前馈。主要是调整锅炉燃料指令至给水主控前馈回路,以及在不同负荷工况下的水/煤匹配的关键参数。采用磨煤机启/停干预给水控制及用于给水加速的燃料预测技术。

⑤针对机组因变负荷的需要,在启停制粉系统过程中,过热度、主汽温度、再热汽温等变化较大,不满足自动调节品质要求和锅炉安全运行的需要。对启停磨、负荷增减过程中给水控制和燃料控制系统进行全面改进。通过历史数据分析掌握磨煤机启、停过程对锅炉热负荷、给水的扰动特性,定量计算不同工况下制粉系统对给水、动态燃料量的扰动影响,增加磨煤机启、停操作过程中燃料波动预测判断逻辑控制策略,再将该回路引入燃料主控前馈控制逻辑,实现在CCS 方式下,减少启、停磨操作过程对协调控制(主汽压及过热度参数)的影响。

同时,鉴于电厂在运行过程中需要掺烧其它煤种,增加了煤质动态校正环节,以满足机组后续因锅炉燃烧特性变化带来的自动调节适应需求。

优化后的水、煤等参数关系如表1 所示。

3 机组主要自动控制系统优化后的效果

通过对机组给水控制系统、锅炉燃料加速环节回路进行系统性的优化调速,显著提高了各自动调节系统的稳定及调节品质。对锅炉主控系统,主汽压力连续一个小时稳态偏差能控制在0.10MPa 以内,动态偏差在0.4MPa 以内,主汽温度稳态偏差能控制在±1.0℃以内,变负荷工况下,主汽压力跟踪设定值效果较好,运行人员已经基本上不需要人为干预整个调节过程,调节品质有了很大的提升。

对给水主控自动调节系统,过热度(中间点温度)连续一个小时稳态偏差能控制在1.88℃以内,变负荷的情况下,机组过热度也能够及时跟踪设定值。

对机组协调控制系统进行在线调整后,在不同负荷点完成了调节参数优化,运行人员配合确认设备操作无异常。机组按调度要求,进行了AGC 方式下负荷调整,优化后的AGC 方式下负荷变动试验中,机组负荷变化基本上能响应到位,运行人员手动干预大幅减少。AGC 方式下机组负荷从349MW 降至250MW,然后再回到349MW,再降至250MW,随后在290MW 和270MW 之间来回2 次,机组负荷都能实时跟踪AGC 设定值,负荷变化率,负荷精度都能满足当地电网两个细则的要求。主汽压力动态偏差能控制在±0.7MPa 以内,主汽温度动态偏差能控制在±7.0℃以内。至此,机组供热工况下的自动控制优化已经有了显著的效果,AGC 调节效果也有了明显的提升,运行人员不再需要频繁进行手动干预,真正实现了机组的自动控制。

4 结语

通过对该厂自动控制系统进行优化,目前机组协调控制系统、给水控制系统、主汽压力控制系统等能满足机组长期稳定运行需要,主要参数静态、动态调节品质较之前有了显著提升,均能满足规程要求,达到了预期效果。

发电机组的自动控制系统调节品质优化是一项持续性、系统性改善工作,随着机组设备老化和设备特性、运行方式的改变等,机组的自动控制方式也要不断更新,以便优化后的自动控制系统需满足机组实际特点,同时针对锅炉壁温容易超温问题,建议进行燃烧调整等改进,以便今后逐步提高CCS 控制系统的性能,为后续的AGC 长期可靠投运做准备。