功率密度对DP590 钢激光焊缝熔深及组织的影响

2020-02-06孙旭张林杰NaSuckJoo

孙旭,张林杰,Na Suck-Joo

(西安交通大学,西安 710049)

激光焊接具有光电转换效率高、生产效率高、精度高等优点,在现代工业中得到了广泛的应用[1],因此激光焊接工艺也受到了越来越多学者的关注。关于激光焊接工艺参数对焊接形貌及组织的影响,各国学者纷纷发表了相关研究成果。

Miranda 等[2]研究了激光功率、焊接速度对X100高强钢焊缝熔深的影响。Squillace 等[3]研究了焊接速度和激光功率对Ti-6Al-4V 焊接质量的影响。Sathiya等[4]研究了激光功率、焊接速度、焦点位置对超级奥氏体不锈钢焊缝熔深、熔宽以及抗拉强度的影响。Vanska 等[5]研究了焊接速度、焦点位置对焊缝熔深熔宽的影响。Zhang 等[6]研究了焦点位置、保护气、焊接速度对焊缝接头几何形状、组织及力学性能的影响。Kim 等[7]研究了激光强度、激光与材料作用时间以及多反射对焊缝熔深的影响。Jelokhani-Niaraki 等[8]研究了激光功率、光斑尺寸、焊接速度对Inconel 625的抗拉强度、组织以及表面形貌的影响。Vakili-Farahani 等[9]利用激光摆动装置研究了激光功率、焦点位置、摆动频率等工艺参数对Ti6Al4V 的熔深、熔宽、热影响区、熔化区的影响。

尽管工艺参数对激光焊接头熔深及组织的影响已有较多研究,但针对在热输入相同的条件下,激光功率密度对焊缝熔深及组织的影响关注较少。文中通过实验以及模拟的方法,研究了激光功率密度对DP590 钢焊缝熔深、微观组织的影响规律。

1 实验

1.1 方法

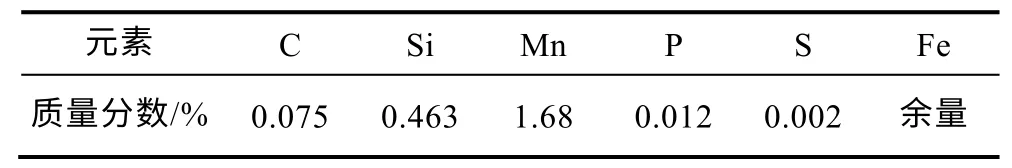

实验材料为1.8 mm 厚的DP590 钢板,化学成分见表1。

表1 DP590 钢的化学成分Tab.1 Chemical compositions of DP590 steel

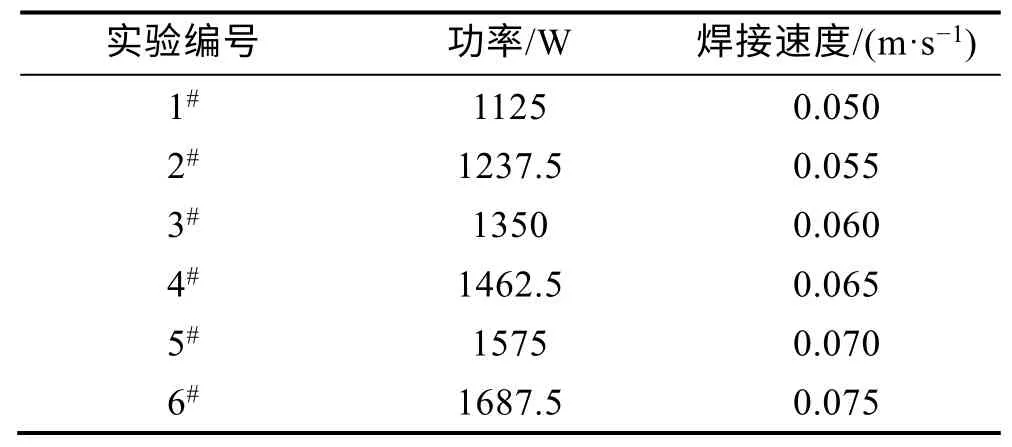

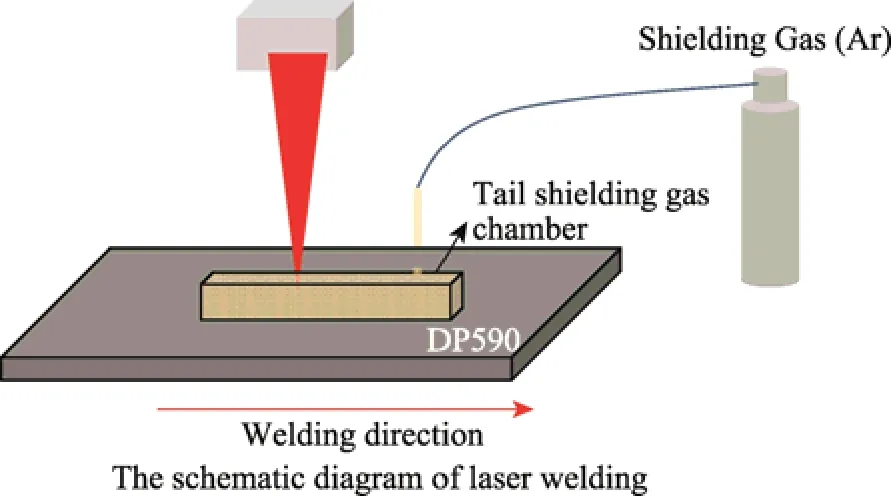

采用美国IPG 公司生产的YLS-4000 型激光器对钢板进行焊接。在保持离焦量为0 mm、保护气体为Ar 气、光斑直径为0.2 mm 不变的情况下,改变激光功率与焊接速度,功率与焊接速度之比为定值22 500 J/m,焊接工艺参数见表2。实验装置如图1 所示。采用体积分数为5%的硝酸酒精溶液对焊缝横截面进行腐蚀。利用光学显微镜、扫描电子显微镜(SEM)观察焊接接头显微组织。

表2 激光焊接工艺参数Tab.2 Process parameters of laser welding

1.2 模拟方法

1.2.1 假设条件及控制方程

图1 激光焊接过程Fig.1 The schematic diagram of laser welding

为分析激光功率密度对DP590 钢激光焊熔深及组织的影响,应作出以下假设:①液相为不可压缩的牛顿流体;② 将熔池中的气泡视为绝热气泡;③激光束的能量密度分布为高斯分布,用 Clausius-Clapeyron 方程确定金属蒸汽的反冲压力;④ 将激光焊接过程中产生的金属蒸汽作为理想气体,并假设其为焊接过程中的额外热源,温度为6000 K。同时,CFD 模拟过程中要结合VOF 方程、能量守恒方程、动量守恒方程、质量守恒方程。关于这些方程更详细的描述可以参考文献[10—12]。

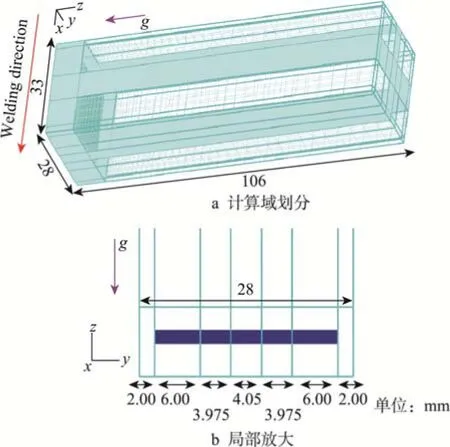

1.2.2 激光焊接3D 模型

计算域设置为33 mm×28 mm×106 mm,如图2a所示。流体区域尺寸设置为29 mm×24 mm×1.8 mm,焊缝区域设置为4.05mm,网格尺寸随着与焊缝区域距离的增大而逐渐增大,如图2b 所示。网格最小尺寸为0.075 mm。模拟中DP590 钢的固体密度为7780 kg/m3,液体密度为6950 kg/m3,粘度为4.78×10−3kg/ms,表面张力为1.7 N/m,表面张力梯度为−0.43×10−3N/(m·K),固体的比热为640 J/(kg·K),液体的比热为830 J/(kg·K),熔化潜热为2.32×105J/kg,汽化潜热为6.52×105J/kg,液化温度为1818 K,固化温度为1750 K,沸点为2900 K。

图2 计算域简图Fig.2 The view of the calculation domain

2 结果与讨论

2.1 熔深

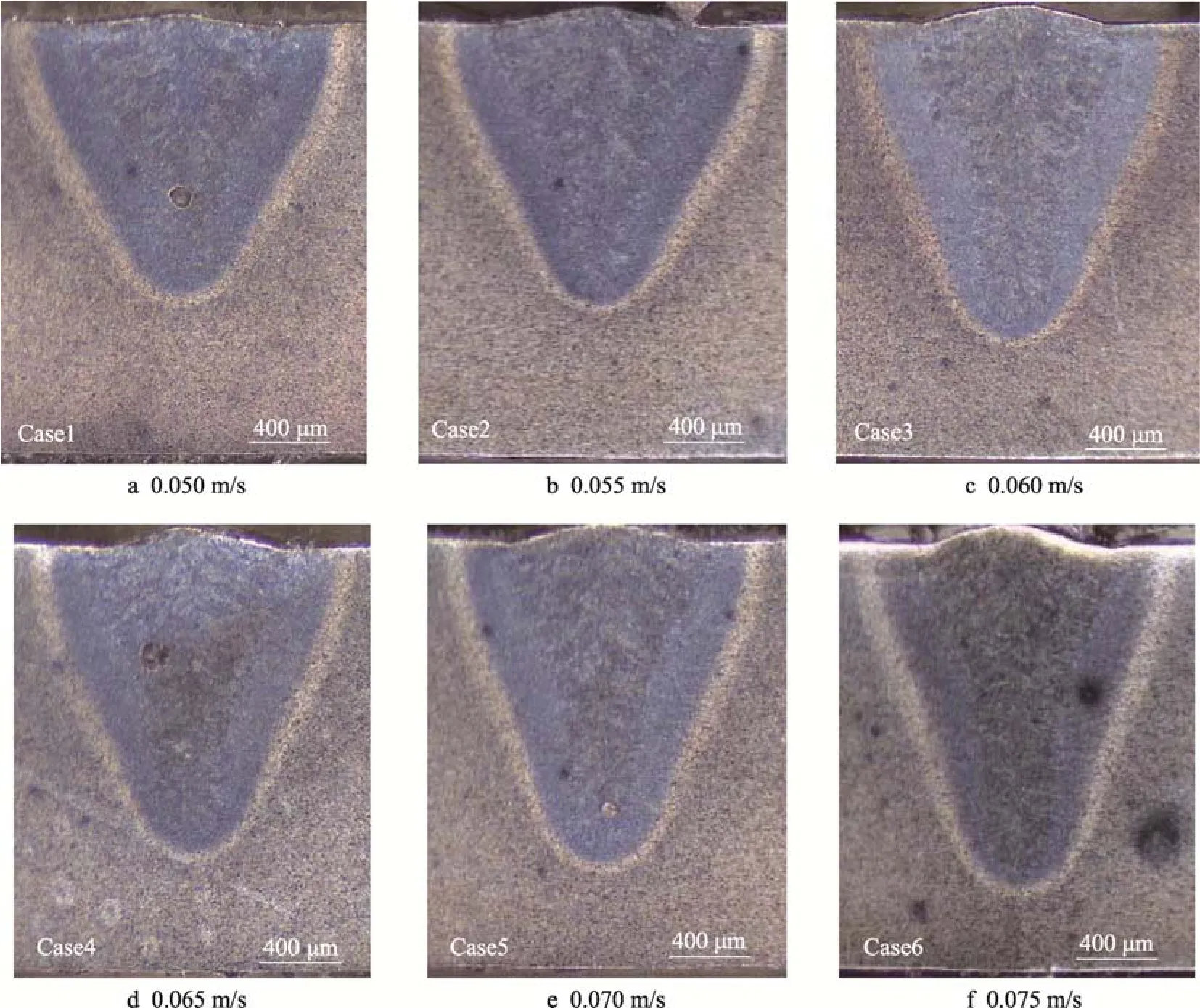

接头熔深如图3 所示。在热输入不变的条件下,焊接速度从0.050 m/s 增加到0.055 m/s 时,焊缝熔深没有明显变化,从0.055 m/s 到0.060 m/s 时熔深增加0.17 mm,从0.060 m/s 到0.065 m/s 过程中熔深增加了0.01 mm,从0.065 m/s 到0.070 m/s 时,熔深增加了0.03 mm,从0.070 m/s 到0.075 m/s 时,熔深增加了0.07 mm。采用了Flow-3D 软件,模拟了该实验过程,统计实验与模拟过程中的熔深变化,如图4 所示。对比焊接速度为0.055 m/s 与0.060 m/s 时的模拟与实验结果,发现模拟的熔深变化没有实验显著。这种现象可能与由实验过程中匙孔的剧烈波动有关,但剩余模拟与实验结果相比,变化趋势相似。

图3 焊缝横截面Fig.3 Cross sections of welding joint

图4 熔深随着激光功率密度的变化Fig.4 Variation of penetration depth with the increment of power density

在激光焊接过程中,当激光辐照到材料表面时,工件表面将发生温度升高、熔化、气化、形成匙孔[13]。匙孔深度增加时,焊缝熔深也会随之增加,因此,焊缝熔深呈现阶段性增长的现象与匙孔行为有关。

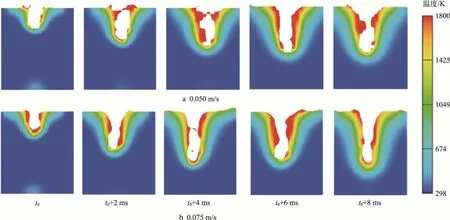

2.2 匙孔行为

当材料表面受到激光辐照,产生强烈的气化,在较大的蒸汽反作用力下,熔化的金属内部形成小孔,通常称之为匙孔。图5 展示了焊接速度为0.050 m/s与0.075 m/s 时匙孔的形成过程。在焊接速度为0.050 m/s 条件下,从t0到t0+4 ms 匙孔深度显著增加,t0+4 ms 到t0+8 ms 匙孔深度增加较少,如图5a 所示。在焊接速度为0.075 m/s 条件下,匙孔的深度变化趋势与焊接速度为0.050 m/s 时相同,如图5b 所示。然而,图5b 相较于5a,从t0到t0+4 ms 匙孔深度变化幅度更大。

图5 匙孔形成对比Fig.5 Comparison of keyhole formation

激光焊接过程中,激光束在匙孔内会经历多次反射及被孔壁吸收能量的过程。依据该过程,通过光线追踪的方法及Fresnel 吸收公式计算匙孔能量的吸收[14]。图6 展示了随着激光功率密度的增加,匙孔吸收能量的变化。从0.050 m/s 至0.055 m/s 能量吸收降低了45 J/m,0.055 m/s 到0.060 m/s 能量吸收增加1795 J/m,0.060 m/s 到0.065 m/s 能量吸收降低了96 J/m,0.065 m/s 到0.070 m/s 能量吸收增加275 J/m,0.070 m/s 到0.075 m/s 能量吸收降低96 J/m。

图6 激光功率密度对增加匙孔吸收能量影响Fig.6 Influence of power density of energy absorbed in keyhole

当激光辐照到材料表面时,材料气化对匙孔壁形成反冲压力[15]。匙孔吸收能量增大将会造成更高的材料气化率,使得匙孔壁受到的反冲压力增加。在匙孔未坍塌的状态下,匙孔底部受到的反冲压力也将增大。焊接速度为0.075 m/s 时相比于0.050 m/s 时,由于焊缝吸收能量的显著增加,匙孔深度增加明显,如图5 所示。焊接速度从0.050 m/s 到0.075 m/s 过程中,焊缝能量呈现阶段性变化,因此焊缝熔深呈阶段性变化。

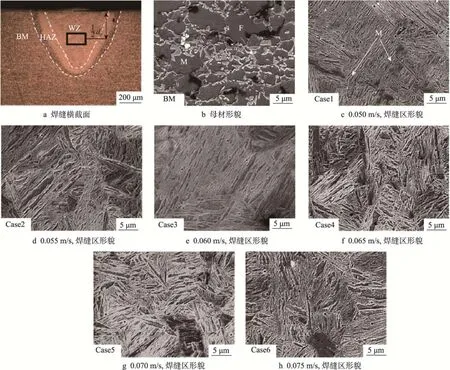

2.3 显微组织

图7a 为焊缝横截面形貌。对于DP590,激光焊接能够形成较好的形貌。图7b 为母材的组织,可以很明显地看出DP590 母材主要是由铁素体与马氏体构成。马氏体呈岛状分布在铁素体基体上。热输入不变,随着激光功率密度的增大,焊缝区组织变化如图7c—h。取样位置位于焊缝熔深的1/2 处,如图7a 所示。由于在激光焊接的过程中,焊缝区受到快速的加热以及冷却,这造成的焊缝区组织相较于母材发生明显的变化。通过对比图7c 与图7h,很明显地发现焊接速度为0.050 m/s 时,马氏体组织更加细小。

焊缝吸收能量的不同导致焊缝冷却速率不同。为此统计了焊接速度为0.055,0.065,0.075 m/s 时焊缝的热循环曲线如图8 所示。在0.086 s 至0.1 s 内,焊接速度为0.055,0.065,0.075 m/s 时的冷却速率分别是3071,2571,2071 K/s。当焊缝区冷却速率增大时会抑制马氏体的继续长大,因此可以得出,在热输入相同的情况下,焊缝吸收能量越多,焊缝的冷却速率将会降低。当焊接速度为0.050 m/s 时相比于0.075 m/s焊缝的冷却速率较大,因此速度为0.050 m/s 时焊缝区马氏体组织较为细小。

图7 焊缝形貌随着功率密度的变化Fig.7 Variation of microstructure with power density

3 结论

研究了热输入不变的条件下,激光功率密度对DP590 钢的熔深及组织的影响规律。主要研究结论有以下几个方面。

1)当热输入定为22 500 J/m 时,当焊接速度从0.050 m/s 增加到0.055 m/s 时焊缝熔深增加了0.003 mm,从0.055 m/s 到0.060 m/s 时熔深增加0.17 mm,从0.060 m/s 到0.065 m/s 过程中熔深增加了0.01 mm,从0.065 m/s 到0.070 m/s 时熔深增加了0.03 mm,从0.070 m/s 到0.075 m/s 熔深增加了0.07 mm。焊接熔深受焊缝吸收能量的影响,焊接速度从0.050 m/s 到0.075 m/s 过程中,焊缝能量呈现阶段性变化,因此焊缝熔深也呈阶段性变化。

2)在热输入相同的情况下,从0.050 m/s 至0.055 m/s 能量吸收降低了45 J/m,0.055 m/s 到0.060 m/s能量吸收增加1795 J/m,0.060 m/s 到0.065 m/s 能量吸收降低了96 J/m,0.065 m/s 到0.070 m/s 能量吸收增加275 J/m,0.070 m/s 到0.075 m/s 能量吸收降低96 J/m。随着焊缝吸收能量的增加,焊缝的冷却速率将会降低。低的冷却速率,将造成马氏体组织粗大。