两种铝/钢组合(1060/Q235 和1060/SUS304)的搅拌摩擦钎焊组织与性能对比研究

2020-02-06杨小辉张贵锋张建勋

杨小辉,张贵锋,张建勋

(西安交通大学 材料科学与工程学院 金属材料强度国家重点实验室,西安 710049)

搅拌摩擦焊(Friction Stir Welding,简称FSW)是英国焊接研究所(TWI)在1991年发明的一项新型焊接技术[1—2],突出之处在于能实现板材的摩擦焊。异种金属的FSW 可分为搅拌摩擦对接焊和搅拌摩擦搭接焊,对于异种板材的对接焊,如下两项工艺原则已被广泛接受:①母材“前硬后软”的放置原则,即要求较硬的母材放置于前进侧,较软的母材放置于后退侧;② 搅拌针应设置偏移量(off set),即要求偏向较软母材一侧,以防工具磨损、搅拌区温度过高、IMC 过厚[3—7]。相对于搅拌摩擦对接焊来说,搅拌摩擦搭接焊更困难,主要在于:①不充分的氧化膜分散转移以及不充分的上下母材的垂直混合;② 有效接合区域小,即搭接接头的有效接合区域主要是针下区域,该区域面积远小于搅拌头肩的面积;③底板更高的金属流动应力,即底板通常具有更高的屈服强度,相较于较软的上板金属,其产生金属流动需要的临界温度更高;④ 一些焊接缺陷,如空洞(Void)、隧道(Channel 或者Tunnel)、金属间化合物(IMCs)以及钩(Hook)。为解决以上问题以及避免针的磨损、断裂等突出现象,西安交通大学张贵锋等[8]开发了一种新型的搅拌摩擦焊技术——搅拌摩擦钎焊(Friction Stir Brazing,简称FSB)。

如图1 所示为搅拌摩擦钎焊原理示意图,此项技术使用的是无针搅拌头,并在搭接的异种金属之间预置一层Zn 钎料。无针工具的使用有效避免了焊后匙孔(Keyhole)、断针及针的磨损、钩状缺陷,也获得了比传统FSW 更大的焊接面积;旋转的轴肩既作为施力装置又作为热源,旋转轴肩热力的联合作用下使得钎料溶解、流动与填充;在力的作用下氧化膜随液相被挤出并扩大结合面积,利用“冶金反应(溶解-挤出-扩散)”代替“塑性流动”来实现焊接,从而可降低了搭接接头对界面处塑性变形及通过塑性流动实现上下界面混合的苛求[9—12]。

图1 搅拌摩擦钎焊技术示意图[12]Fig.1 Schematic diagram of friction stir brazing technology

目前FSB 已经被应用于铝/钢[13]、铝/铜[13—14]、铝/钛[15]等异种金属焊接。FSB 的要点在于:①采用无针工具以消除匙孔、硬质母材对针的磨损与钩缺陷;② 焊前预置能与铝母材发生共晶反应的钎料(如Zn),利用钎料/母材共晶反应所得液相的易流动性与易挤出性,使氧化膜随共晶液相被挤出,既改善去膜效果,又大幅拓展焊接面积。本研究致力于大直径搅拌摩擦钎焊(FSB)的去膜机制以及钎料对铝/钢层状复合材料组织与性能的影响。

为进一步探寻采用无针工具工况下的界面氧化膜的有效破除思路,文中使用大直径(40 mm)的无针搅拌头,针对1060/Q235 和1060/SUS304 两种组合,对比了加入钎料与未加入钎料情况下的接头组织与性能。

1 材料与方法

选用较软的1060 作为上板,进行1060/Q235 和1060/SUS304 两种组合的FSB 实验与不放钎料的无针FSW 对比。其中1060,Q235,SUS304 母材厚度都为3 mm,长100 mm,宽60 mm。钎料选用纯0.03 mm厚Zn 箔片。采用H13(4Cr5MoV1Si)热作模具钢材质,Φ40 mm 大直径无针搅拌头在大气环境下施焊。焊接试验前,首先用砂纸打磨待焊板材的表面以去除氧化膜,再用酒精清洁使其露出清洁的金属表面,然后进行1060/Q235 和1060/SUS304 的搭接工艺试验,其中焊接参数为1500 r/min-190 mm/min-2°-0.7 mm(压入深度)。焊接接头的剪切性能依据GB/T 6396—2008 进行试验。

2 结果与讨论

2.1 宏观外观

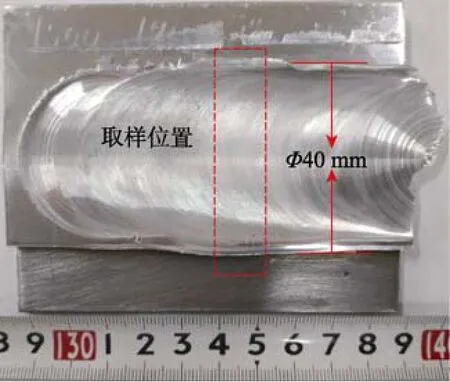

从图2 可观察到FSB 焊后接头宏观外观,焊后未发生铝母材与搅拌头轴肩的粘连、扭裂等表面成形缺陷。焊后的宏观照片可见,相对于后退侧来说在末端前进侧的前推变形很明显,这是因为搅拌头是在高速旋转的同时前移,因此搅拌头和工件产生相对运动,因此搅拌头对工件产生力学作用,在前进侧轴肩旋转的切线方向和焊接方向一致会带动母材往前移动,在焊道末端没有阻挡作用,因此变形比后退侧明显,因为前推能产生塑性变形,因此也能起到破除铝表面氧化膜、改善界面润湿性的作用。

2.2 1060/Q235 界面组织

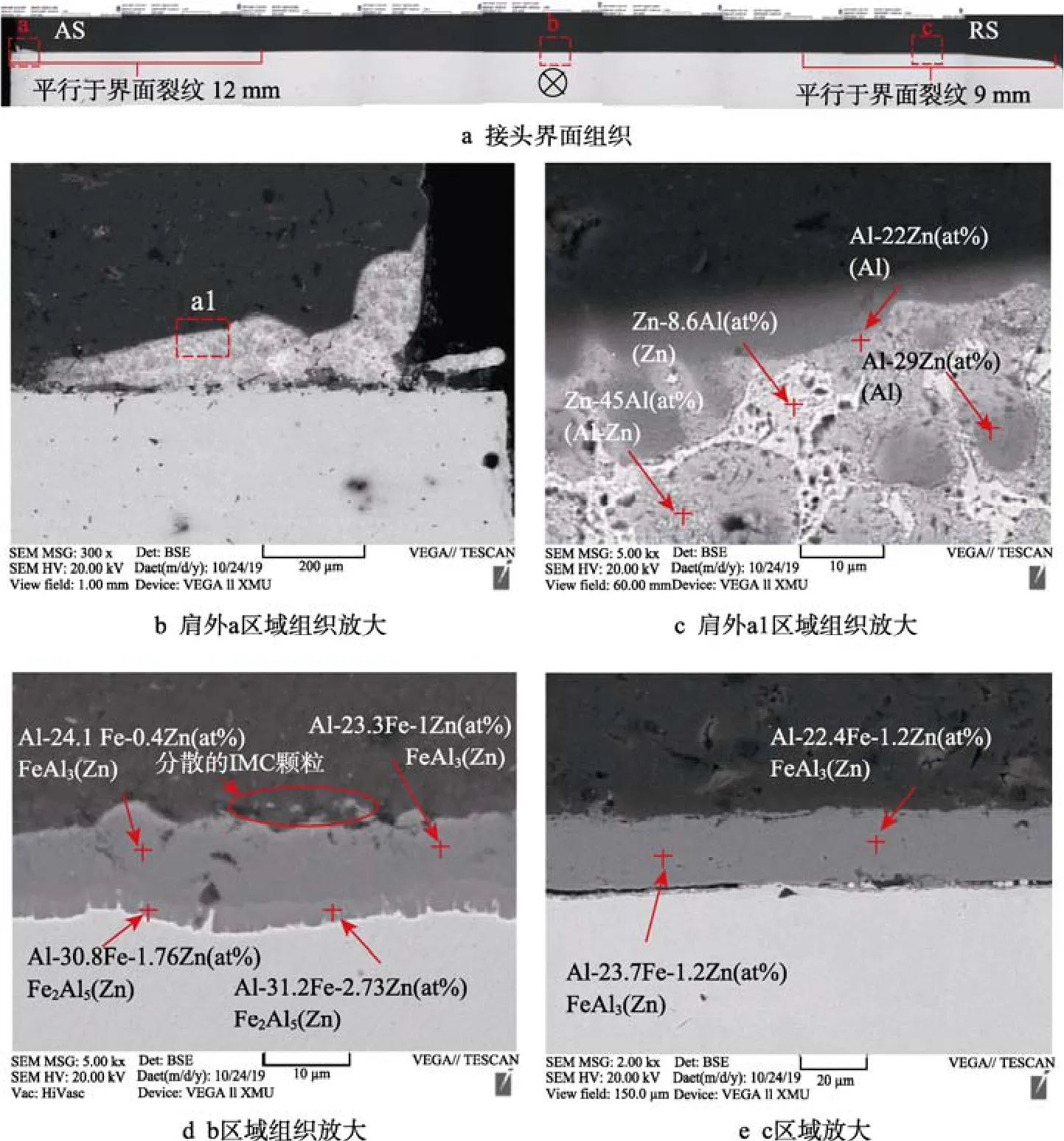

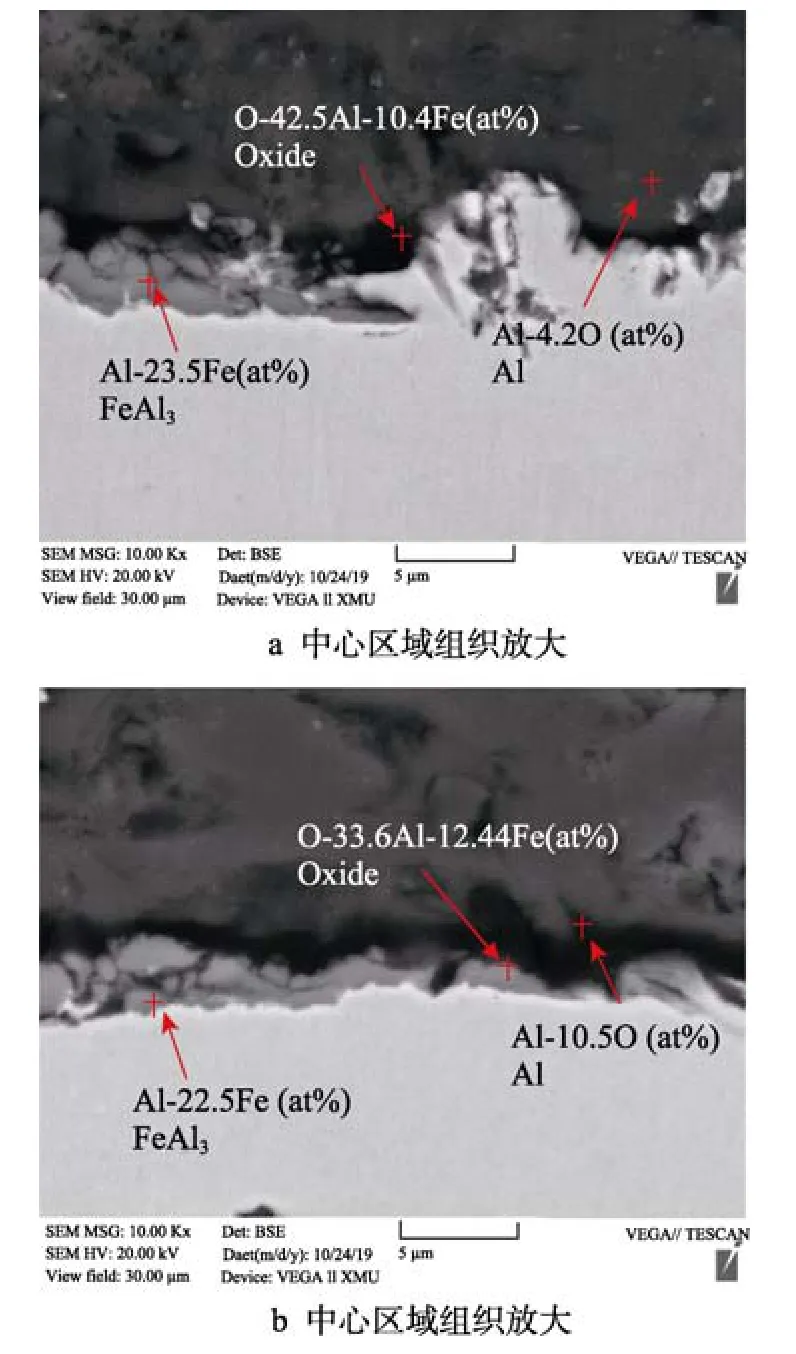

图3 和图4 分别为1060/Q235 加钎料和未加钎料组合的FSB 接头界面组织背散射图像,焊接参数为1500 r/min-190 mm/min-2°-0.7 mm(压入深度)。从图3b 和3c 可以观察到,在界面处已看不到Zn 的存在,从图3a 在边缘处能看到Zn 箔已熔化并以Zn-Al 共晶的形式被挤出。在界面处生成一层连续的、厚度大约为13 μm 左右IMC 层,靠近Al 侧为FeAl3靠近钢侧为Fe2Al5,在铝的一侧能看到有嵌入的IMC 颗粒,在边缘的前进侧与后退侧分别出现了长达12 mm 与9 mm 的平行于界面的裂纹。在图4 中未观察到连续的金属间化合物,且界面不致密,在铝的一侧有氧化物的存在。

图2 FSB 接头宏观外观Fig.2 Macro appearance after friction stir brazing

图3 1060/Zn/Q235 组合的FSB 接头界面组织(1500 r/min)Fig.3 Interface structure of friction stir brazed joint with 1060/Zn/Q235 (1500 r/min)

在图3 可以观察到有连续的IMC 层生成,这说明铝和钢之间的氧化膜已被清除,洁净的铝钢表面已经互相接触,而且在上侧的铝中能观察到嵌入的IMC颗粒,说明在无针搅拌头的机械扭转作用下,钢表面的氧化膜已破碎,由此在搅拌头的带动下IMC 颗粒嵌入到了铝中。

根据图3a 在试样的边缘处观察到Zn-Al 共晶,说明铝侧的氧化膜已经随着Zn-Al 共晶液相在搅拌头的锻压作用下挤出,搅拌头的扭转主要体现在以下两个方面:①机械破碎钢(微剪切)表面的氧化膜,为冶金反应提供扩散通道;② 对Zn-Al 共晶液相的流动起到推动作用(在锻压力的联合作用下)。而在图4 由于没有钎料的加入,铝侧的氧化膜仅靠搅拌头带动铝的塑性流动很难破除,但在中心位置也能观察到较少的FeAl3IMC,这说明仅在搅拌头的机械扭转作用下铝/钢两侧的氧化膜能破除少部分,因此在氧化膜破除的部分生成了金属间化合物,而大部分氧化膜未能有效清除,这恰恰反映了力学效应与冶金效应相互促进对破碎并分散Al 侧氧化膜的必要,因此说明钎料的加入在FSB 过程中是很重要的一个环节。

图4 无钎料1060/Q235 组合的FSB 接头中心区界面组织(1500 r/min)Fig.4 Interface structure of central zone of friction stir brazed joint without solder 1060/Q235 (1500 r/min)

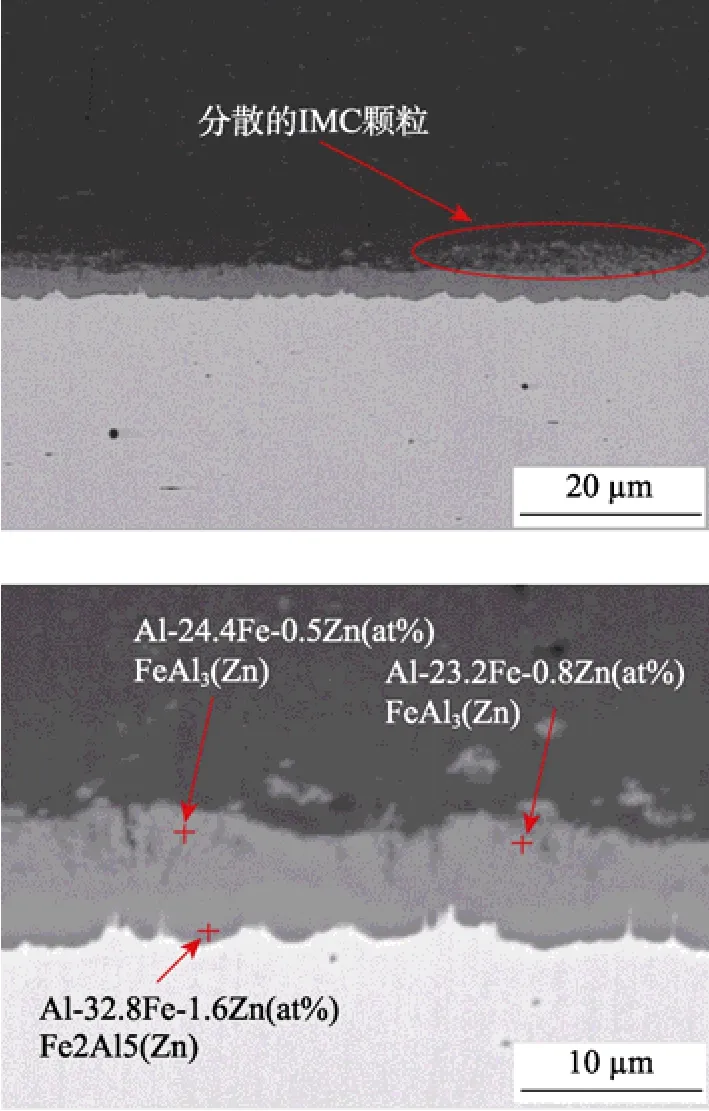

图5 为1060/Q235 加钎料组合的FSB 接头界面组织背散射图像,焊接参数为950 r/min-190 mm/min-2°-0.7 mm(压入深度)。可以看出在其他参数不变时,随转速从1500 r/min 降低为950 r/min,界面IMC 从13 μm 左右降低为8 μm 左右。在Al 侧可以看到有分散的含IMC 颗粒,说明转速为950 r/min 时,在搅拌头的扭转作用也足以破碎钢表面的氧化膜,因此使得IMC 颗粒嵌入到Al 中。

2.3 1060/SUS304 界面组织

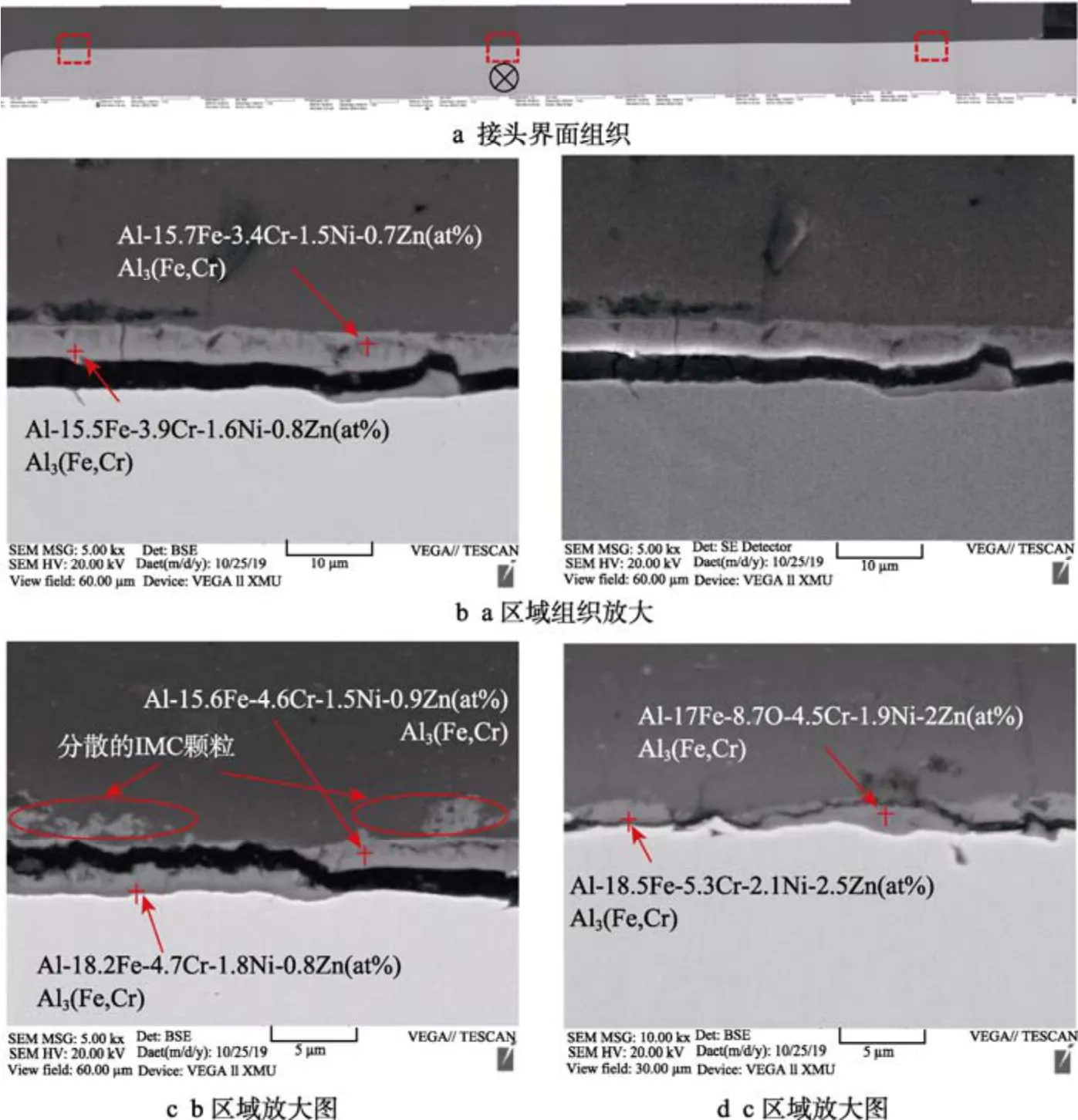

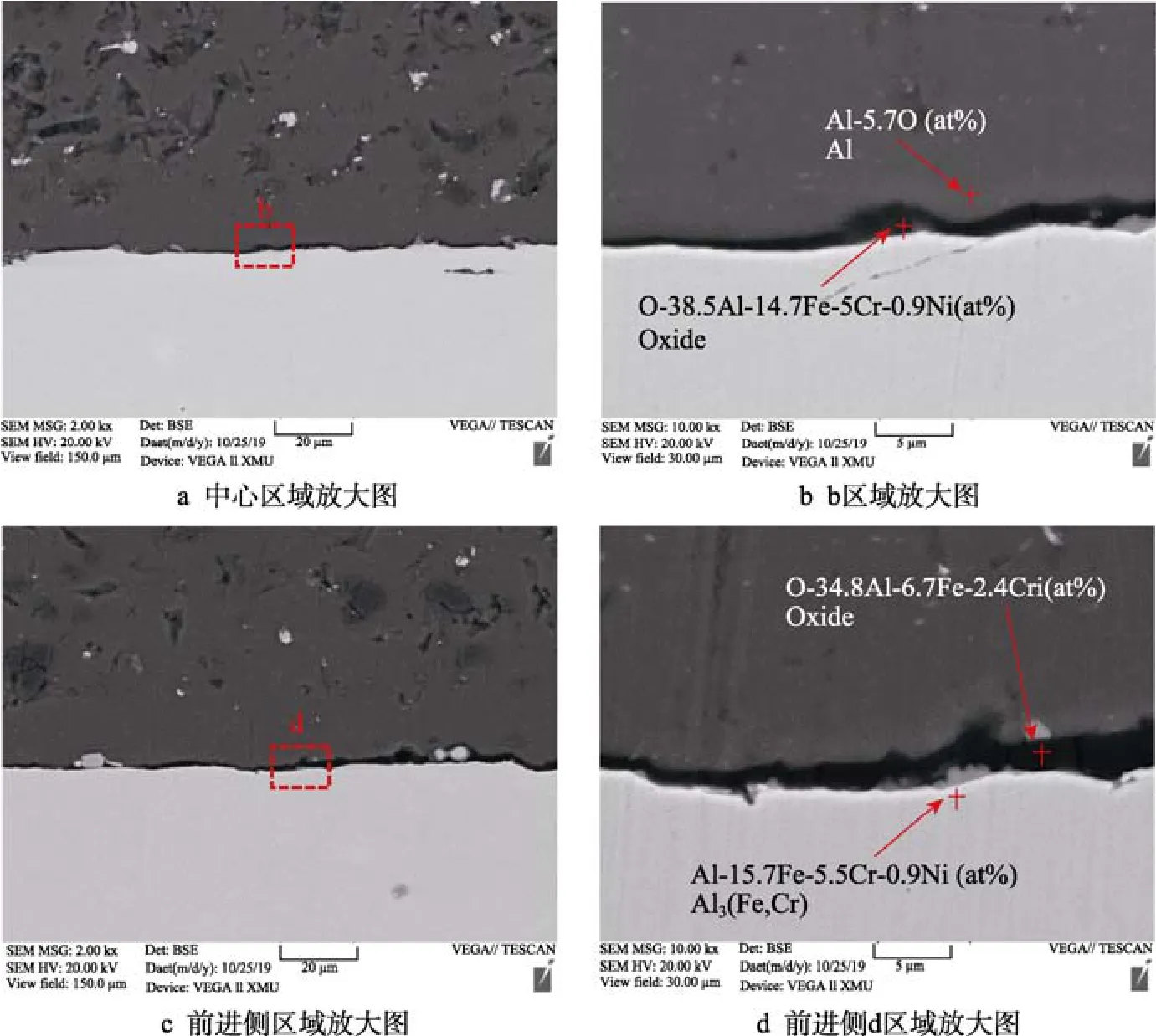

图6 和图7 分别为1060/SUS304 加钎料和未加钎料组合的FSB 接头界面组织背散射图像,焊接参数为1500 r/min-190 mm/min-2°-0.7 mm(压入深度)。从图6 可以观察到在界面处已看不到Zn 的存在,在边缘处能看到Zn 箔已熔化并以Zn-Al 共晶的形式被挤出,在界面处生成一层连续的厚度大约为5 μm 的Al3(Fe,Cr)IMC 层,但出现平行于界面裂纹(整个宽度范围内)和垂直于界面的裂纹,说明此IMC 层相对1060/Q235 界面的IMC 来说更脆,其对热应力更敏感。在图3 中未观察到明显的金属间化合物。

图5 1060/Zn/Q235 组合的FSB 接头中心区域界面组织(950 r/min)Fig.5 Interface structure of central zone of friction stir brazed joint with solder 1060/Zn/Q235 (950 r/min)

相对于1060/Q235 组合来说,1060/SUS304 在加入Zn 钎料的情况下,共同点在于有连续的IMC 层生成,只是厚度不同。这说明不锈钢侧的氧化膜相对于Q235 来说更难破除(在其他条件相同时)。在铝侧也有IMC 颗粒的嵌入,以及在试样边缘也有Zn-Al 共晶液相的挤出。

2.4 接头力学性能

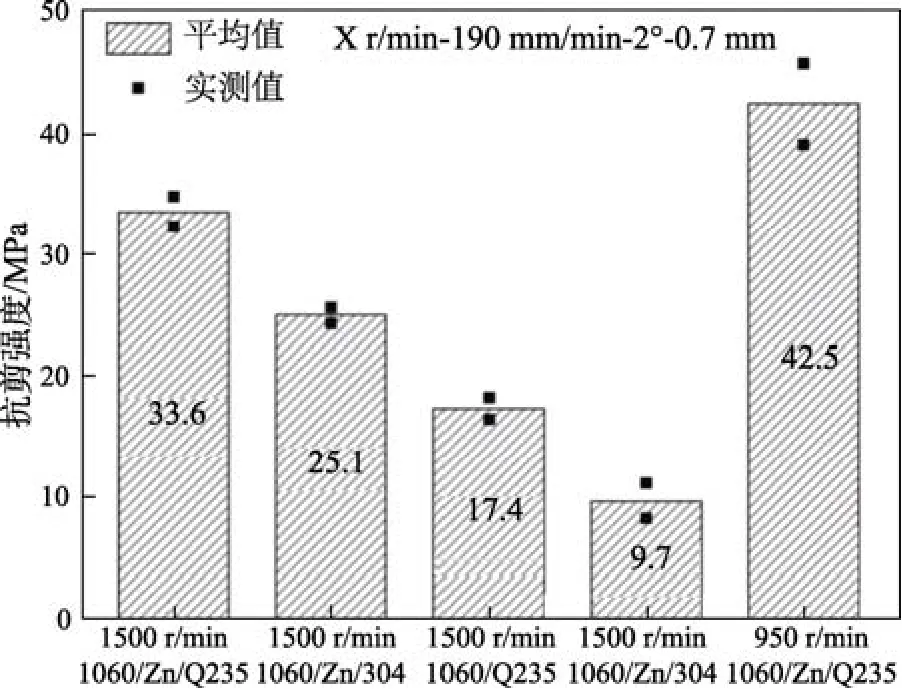

图8 为抗剪强度数据,根据以上分析,强度主要与界面氧化膜的去除效果和IMC 的厚度有关,在加入Zn 钎料的情况下界面氧化膜去除效果较好,因此平均强度高,转速为1500 r/min 时1060/Q235 组合添加钎料和未添加钎料时平均抗剪强度分别为33.6 MPa和17.4 MPa,1060/SUS304 组合添加钎料和未添加钎料时平均抗剪强度分别为25.1 MPa 和9.7 MPa。

在其他条件相同时1060/Q235 组合比1060/SUS304 组合的平均强度更高,这是因为Q235 去膜难度比304 更低,而且1060/304 组合(添加钎料)出现平行于界面裂纹(整个宽度范围内)和垂直于界面的裂纹,表明其对热应力更敏感。当转速为950 r/min时,1060/Q235 组合添加钎料平均抗剪强度为42.5 MPa。在其他参数不变时随着转速的降低,由于热输入降低,因此IMC 的厚度会降低,因此抗剪强度会升高。而在未加入钎料时由于SUS304 的氧化膜更难去除,因此1060/SUS304 组合比1060/Q235的强度低。

图6 1060/Zn/SUS304 组合的FSB 接头界面组织(1500 r/min)Fig.6 Interface structure of friction stir brazed joint with 1060/Zn/SUS304 (1500 r/min)

图7 无钎料1060/SUS304 组合的FSB 接头界面组织(1500 r/min)Fig.7 Interface structure of friction stir brazed joint without solder (1500 r/min)

图8 不同组合与有无钎料FSB 接头强度对比Fig.8 Strength comparison of FSB joints with different couples and with or without solder

2.5 FSB 过程搅拌头力学效应以及对组织的影响

根据以上实验结果,组织和去除氧化膜主要有以下特点:①在大气环境下也能有较好的润湿性;②界面由金属间化合物层以及IMC 颗粒与铝复合材料层组成;③搅拌头的扭转作用破除钢表面的氧化膜,为洁净的母材提供接触可能,以及提供扩散通道;④驱动液相钎料流动。

可以看出搅拌头的力学作用对组织形态有着重要的影响,主要有:①锻压力,主要是倾斜的搅拌头在焊接过程中的轴向分力和母材的弹性膨胀(倾斜的搅拌头对于锻压力至关重要);② 扭转,主要是高速旋转的搅拌头提供的扭转作用,能破碎钢侧的氧化膜;③前推,搅拌头前移和工件产生相对运动,因此搅拌头对工件产生力学作用,也能起到破膜、改善界面润湿性的作用。

3 结论

1)Al/Q235 和Al/SUS304 组合在加钎料进行FSB时都在界面生成了IMC 层,其厚度分布均匀,前者厚度为13 μm 左右,后者5 μm 左右(焊接参数为1500 r/min-190 mm/min-2°-0.7 mm)。该结果表明,一方面,FSB 能有效去除坚硬钢基板表面的氧化膜,即使是氧化膜致密的不锈钢基板,FSB 也能破除其表面的氧化膜;另一方面,Al/SUS304 组合界面IMC 的生长较Al/Q235 明显缓慢。

2)Al/Q235 和Al/SUS304 组合在未加钎料时,两种组合都没能生成连续的金属间化合物层,而且在铝侧的氧化膜未能去除,但是前者组合生成了的部分IMC,后者几乎不能观察到IMC,这说明了304 不锈钢的破膜难度高于Q235。两种添加和未加钎料的组合的对比,也证明了钎料有助于破除Al 表面的氧化膜,并促进Al 的扩散与IMC 的连续化与增厚。

3)在 FSB 裂纹位置与所占比例方面,虽然Al/SUS304 组合界面IMC 厚度薄,但整个宽度范围内出现了平行于界面的裂纹;Al/Q235 组合仅在中心区域未出现裂纹,但在边缘的前进侧与后退侧分别出现了长达12 mm 与9 mm 的平行于界面的裂纹。基于FSB 的优异去膜能力,说明对于异种金属焊接来说FSB 很具有应用价值,但焊接参数有待于进一步优化。

4)搅拌头对工件的力学作用可以分为锻压、扭转、前推3 种。3 种力学与冶金的联合作用使得界面的氧化膜能有效去除,而且在铝侧出现的分散IMC颗粒说明了Φ40 mm 的搅拌头对于扭转-微剪切作用的加强。