35SiMn 钢等离子堆焊不锈钢粉的组织及性能研究

2020-02-06王仪刘艳牛靖张建勋

王仪,刘艳,牛靖,张建勋

(西安交通大学 金属材料强度国家重点实验室,西安 710049)

35SiMn 钢有较高的强度、韧性和良好的耐磨性能,有较好的淬透性,是一种综合性能比较好的调质钢,可用于制造轴类零件和齿轮、连杆等传动件[1—2]。在35SiMn 钢表面堆焊高硬度马氏体粉末,能够提高35SiMn 钢表面耐磨性能及其使用寿命。通过堆焊也可以使破损的零件恢复原本的尺寸,对损坏的零件进行修复再制造。在如今的增材制造技术中也经常采用堆焊的方式以获得特定尺寸形状的零件。

堆焊可以采用激光、电子束、电弧、等离子弧等作为热源,堆焊技术已经有了很深入和全面的研究。Barr 等[3]以激光作为热源堆焊超高强钢,并研究了宏观偏析对凝固裂纹的影响。刘宁等[4]以TIG焊方式进行了钛合金的堆焊,研究了工艺参数对成形尺寸的影响。Gur 等[5]以等离子弧作为热源,在不锈钢表面堆焊添加了B4C 的Fe-Cr-C 合金粉末,并研究了堆焊层的耐磨性能。Ahn 等[6]以等离子弧作为热源进行了Ni 基合金的堆焊,研究了稀释率对凝固裂纹的影响。

等离子弧堆焊是以等离子弧作为热源的堆焊方法,和一般的钨极氩弧等自由电弧相比,等离子弧的电弧更加集中,热流也更集中,主要原因是等离子弧受到来自喷嘴的电弧通道收束压缩和气体、水冷等的压缩作用,等离子弧堆焊具有高能量密度的弧柱[7—8],由于和一般电弧相比能量更集中,等离子弧堆焊可以获得更小的稀释率和更低的变形[9—11],成形精度更高,且比激光堆焊和电子束堆焊等有更高的生产效率和更低的成本[12],等离子弧在机械结构部件的表面堆焊强化和破损修复等方面已经有了很广泛的应用[13—15]。等离子弧常用于各种耐磨合金的堆焊中,在材料表面附加具有特殊性能的层或块体,使零件表面得到强化和硬化[16—18]。

文中在35SiMn 钢基板表面堆焊高硬度马氏体粉末,对堆焊层、基材及其热影响区、堆焊层/基材的界面处进行组织形态观察,对堆焊层的基材及其热影响区的硬度分布进行了表征,并检测了堆焊件的拉伸及耐磨性能结果,为等离子弧堆焊成形提供参考。

1 试验材料

堆焊所使用的基材为调质态的35SiMn 钢板,热处理的工艺为加热到870~910℃范围内保温1 h 后淬火,然后在550~590℃范围内回火2 h,基材的合金化学成分如表 1 所示,堆焊基板尺寸为 100 mm×45 mm×20 mm。马氏体不锈钢粉末化学成分如表2所示,粉末的粒径分布为53~180 μm。

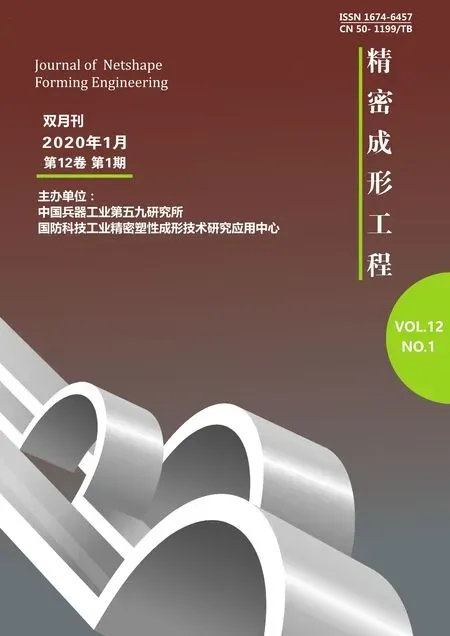

基材的金相组织如图1a 为回火索氏体,基材的拉伸应力应变曲线如图1b 所示,基材平均抗拉强度为1104 MPa。

堆焊设备为上海多木实业有限公司生产的DMLV03BD 型号的等离子焊机,机器人为YASKAWA 公司生产的六轴机器人,堆焊中的等离子气、送粉器和保护气均采用高纯氩气,堆焊维弧电流为20 A,基值电流为40 A,堆焊采用直流电流,电流爬升时间为0.1 s,电流下降时间为0.5 s,等离子气流速、送粉气和保护气流速分别设置为1.5,3.5,12 L/min。堆焊前用丙酮进行清洗,堆焊时使焊枪喷嘴至基板距离10 mm,焊枪行走位移为70 mm。

表1 35SiMn 钢化学成分Tab.1 Chemical composition of steel 35SiMn

图1 35SiMn 基材组织及性能Fig.1 Structure and properties of 35SiMn substrate

为观察金相组织形态,沿垂直于热源行走方向切取厚度为15 mm 的金相试样,对金相试样进行抛光腐蚀,腐蚀剂采用体积分数为4%的硝酸酒精溶液。利用XRD-7000SSHIMADZU 型号的X 射线衍射仪分析堆焊层的物相组成。发射源为 Cu Kα,波长λ=633 nm,以激发源为633 nm 的Horiba HR800 分光计,扫描速度为8.366 (°)/min。

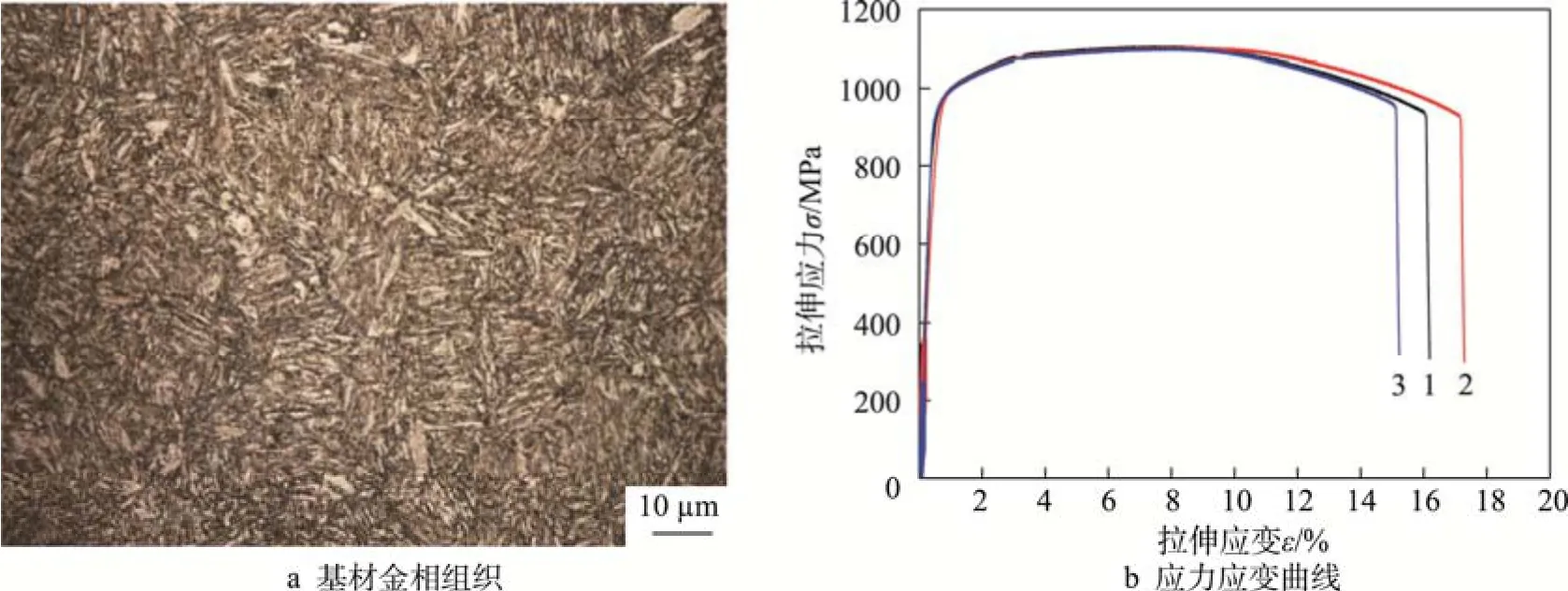

拉伸试验使用INSTRON 1195 电子拉伸试验机,拉伸试样的尺寸如图 2 所示,显微硬度测试使用HXD-1000TMC 型号的数字显微维氏硬度计,硬度测试选择加载载荷为500 g,载荷保持时间为15 s。

表2 高硬度马氏体粉末化学成分Tab.2 Chemical composition of high hardness martensite powder

图2 拉伸试样尺寸Fig.2 Tensile specimen size

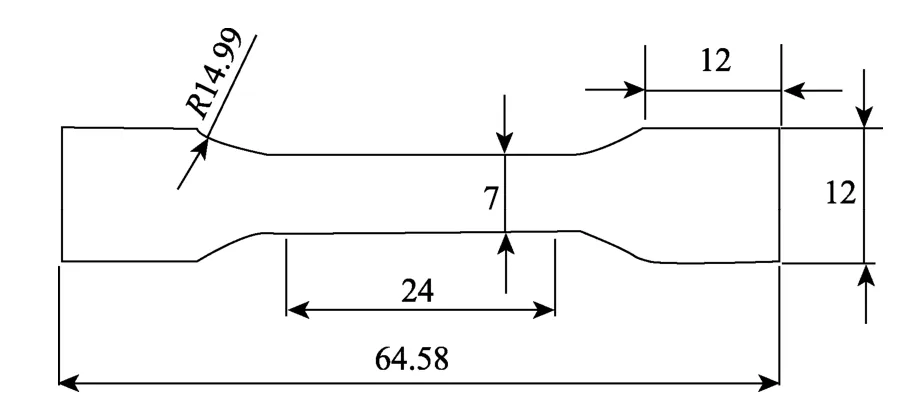

多道多层堆焊的过程需要先在二维平面内进行多道单层的沉积,然后逐层向上叠加,二维的沉积需要选择合适的搭接率保证表面的平整,如图3 所示,在完成一层的沉积后,需要抬升焊枪喷嘴使下次沉积时喷嘴与沉积层表面距离保持恒定,焊枪喷嘴抬升的距离为沉积层的高度。多道多层堆焊的研究采用的工艺参数为I=130 A、移动速度v=20 cm/min、送粉速率G=20 r/min,搭接率选用40%。

图3 堆焊路径示意图Fig.3 Schematic diagram of surfacing welding path

2 试验结果

2.1 马氏体不锈钢堆焊层组织分析

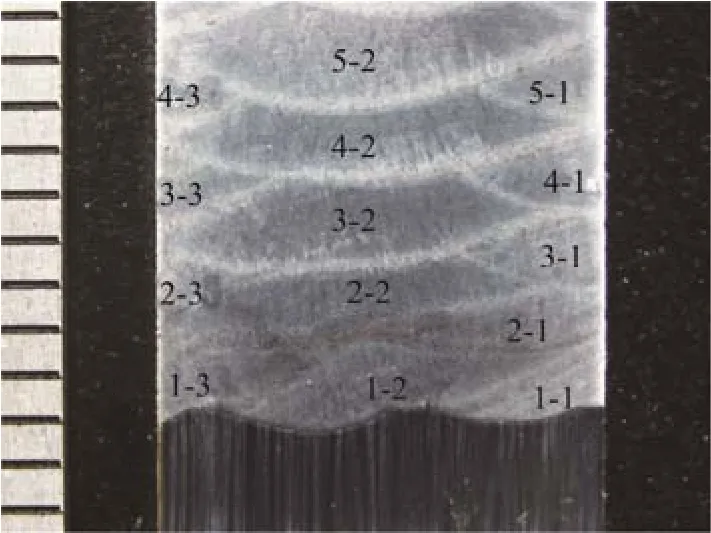

如图4 为多道多层xoz面的宏观照片,对每道沉积按照m-n的形式进行编号,m代表层数,从下往上编号,n代表每层内的道次,从右往左编号。从宏观照片中可以发现2-1 和2-2 之间、3-1 和3-2 之间、4-1和4-2 之间以及1-2,2-2,3-2,4-2 之间的界面附近有比较宽的条带,而2-2 和3-1 之间、3-2 和4-1 之间、4-2 和5-1 之间界面的条带比较窄。两种带的微观组织如图5 所示,条带是沉积时堆焊区域中的热影响区,在进行某一道沉积时紧贴该道的已凝固区域温度升高,在冷却时生成析出相。

图4 多层多道金相及不同层和道的编号Fig.4 Multilayer multichannel metallography with different layers and channel numbers

图5 受热影响形成的不同粗细的条带Fig.5 Bands of varying thickness formed by heat

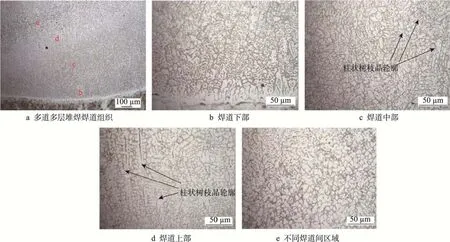

图6 为堆焊层的金相组织照片,堆焊层中保留了较多的高温凝固时的柱状树枝晶形态,图6a 中b,c,d,e 标注了焊道的4 个区域,图6b—6e 为4 个区域放大的组织照片。图6b 为焊道底部组织,在晶粒的内部析出和晶粒轮廓形状相同的黑色圆圈状的析出物。图6c 为焊道中部,在树枝晶主干内的黑色析出物为沿着树干的线条,这主要与焊道内部焊接过程中散热方向及速度有关,该区域散热较慢,有粗大的树枝晶且晶粒内部有黑色线状析出相分布。图6d 为焊道较上部的组织,从图6a 可以看到该区域颜色较其他区域更白,晶内无黑色析出物,分析其原因可能与该区域有较大的过冷度,出现过饱和固溶体马氏体相。图6e 为焊道交接的热影响区域,受到再热的影响,晶粒内出现大量黑色析出物,为过饱和马氏体组织的析出相。

图6 焊道1-1 不同区域组织形貌Fig.6 Microstructure of different regions of weld pass 1-1

图7 为堆焊层XRD 检测结果,结果表明堆焊层主要由α-(Fe,Cr)组成。为Cr 在Fe 中固溶形成的置换固溶体。

图7 堆焊层XRD 测试结果Fig.7 Results of XRD test for surfacing welding layer

2.2 热影响区组织分析

在多道多层的堆焊中由于多次的加热冷却使热影响区的组织也变得比较复杂,把观察到的热影响区分为了完全淬火区、不完全淬火区和未发生奥氏体化的过回火区。

完全淬火区内,晶粒尺寸随着与堆焊层距离的增大而减小,图8 为完全淬火区两个不同位置的组织形貌,图8a 为靠近堆焊层的区域,晶粒粗大,图8b 为远离堆焊层的区域,在堆焊加热时,完全淬火区的组织完全奥氏体化,靠近堆焊层的组织由于温度过高,奥氏体粗化严重,在快速冷却过程中形成了粗大的马氏体,离堆焊层较远区域奥氏体粗化不明显,在后续堆焊过程中,完全淬火区发生不完全奥氏体化,冷却速度较慢保留了较多的残余奥氏体。堆焊层在之后的加热中发生回火生成了粗大的回火索氏体和珠光体。

图9 为不完全淬火区和过回火区的组织形貌,图9a 为不完全淬火区,在堆焊加热时未完全奥氏体化,保留了一部分的碳化物和铁素体,限制了奥氏体晶粒长大,冷却时不完全淬火,组织为马氏体、残余奥氏体及未转变的铁素体和碳化物,在后续堆焊加热中,马氏体发生回火,铁素体和碳化物有球化趋势,Si元素抑制了碳化物的长大,碳化物颗粒较小,在该区域随着与堆焊层距离增大,晶粒越大,且尺寸越不均匀,该区域组织主要为有球化倾向的珠光体和残余奥氏体。图9b 为过回火的区域,基材中原本的回火索氏体组织进一步回火长大,随着与堆焊层距离越近回火程度越高。

图8 完全淬火区微观组织Fig.8 Microstructure of completely quenched zone

图9 热影响区不完全淬火区和过回火区Fig.9 Incomplete quenching zone and over-return zone of heat-affected zone

2.3 堆焊层/基材界面处元素分布

图10 为多道多层堆焊件界面附近的元素变化,图10a 指出了线扫的位置,左边为堆焊区域,右边为基材,图10b—10d 分别表示了Fe 元素、Cr 元素和Ni 元素在界面处元素含量,可以发现有明显的梯度变化,界面处为0 mm。在界面处的过渡区域从热影响区到堆焊层Fe 元素含量下降,Cr 元素含量上升,Ni 元素含量上升,过渡区域是先凝固的平面晶带,元素的梯度变化是由凝固过程中沿固相线析出成分造成的微观偏析。多道多层堆焊中元素含量梯度变化的平面晶带过渡区域比单道堆焊的平面晶带要宽,其主要原因是第一层多道的连续堆焊热输入大,更有利于平面晶的生长。

图10 多道多层堆焊界面线扫元素成分变化结果Fig.10 The results of element composition changes of multi-channel and multi-layer surfacing welding interface line scanning

2.4 堆焊件力学性能研究

在xoz面的金相上以界面位置为0 mm,沿着堆焊沉积方向向上(z+)和向下(z−)进行硬度测试,一共测试了两条线,第一条线的位置在连续两条焊道的搭接重熔区位置,第二条线的位置在焊道中间未搭接重熔的部分,两条曲线间隔2.7 mm,硬度结果如图11 所示。随着至界面距离增大堆焊层的显微硬度先表现出减小的趋势随后基本在HV0.5500~HV0.5600间波动,并且有随着层高呈现周期性的趋势。由于单道单层的熔化区域和部分基体元素混合,碳含量提高,且多次的加热冷却使堆焊层中析出了碳化物和硼化物,降低了固溶合金元素含量,因此和单道单层熔化区相比,硬度有一定程度下降。在热影响区随着至界面距离的增大,硬度先升高再降低后又升高,最低降至HV240,热影响区硬度小于母材硬度,在多道多层的堆焊中,基材热影响区受到反复加热冷却的热处理过程,进而出现了软化现象。在热影响区随着距离增大,硬度先升高的区域为完全淬火区,随后又经过多次回火、多次加热使该区域形成了较粗大的回火索氏体、珠光体和较多的残余奥氏体,硬度降至低于母材,距离越近组织越粗大且固溶碳含量减少。在不完全淬火区,随着距离的增大,组织愈加不均匀,尺寸越大、硬度降低。

图11 堆焊件显微硬度结果Fig.11 Microhardness results of surfacing welding parts

在xoy面的金相上沿着垂直于行走方向的直线进行硬度测试,一共测量了11 个点,每两个点间隔为0.5 mm,硬度结果的平均值为HV0.5534。

竖直方向拉伸试样断裂后的宏观照片如图12 所示,竖直方向的拉伸试样断裂位置都在热影响区,断口有明显的颈缩现象,呈杯锥状断口,为韧性断裂的特点。拉伸试验结果显示试样的平均抗拉强度为960 MPa。根据断后的试样尺寸推测断裂位置在热影响区硬度最低的位置,堆焊件的抗拉强度可达基材的87%。

图12 堆焊件拉伸断裂试样Fig.12 Tensile fracture specimen of surfacing welding parts

3 结论

1)在等离子弧电流130 A、移动速度20 cm/min、送粉速率20 r/min,搭接率选用40%的堆焊工艺下,沉积层主要由α-(Fe,Cr)相组成,晶粒内部为马氏体相。

2)堆焊层的显微硬度在HV0.5500~HV0.5600 之间波动,热影响区的硬度随距离界面越远而先增大后降低又增大,其中最低硬度值为HV0.5241。

3)堆焊接头拉伸试样断裂位置在热影响区,堆焊过程中发生了热影响区的软化现象。

4)堆焊件的抗拉强度为960 MPa,堆焊件的抗拉强度可达基材的87%。