2205/X65 双金属管道JCO 成形有限元研究

2020-02-06董志强张建勋

董志强,张建勋

(西安交通大学 金属材料强度国家重点实验室,西安 710049)

双金属管道可以兼顾耐腐蚀性及成本,在高腐蚀性油气运输行业运用前景广阔。随着绿色制造和轻量化技术的发展,对于同时具有高强度和轻质量的双层管结构件的需求量将日益增长,但国内的双金属管制造技术和国外相比仍有较大差距[1—3]。JCO 成形法是直缝焊管冷弯曲制造方法之一,具有投资少、产品规格范围宽、可靠性高等优点。JCO 成形过程是首先将预弯好的成形板在成形机上一步步压成一个“J”形,然后将成形板的另外一半也分多步压弯成“J”形,两个“J”形组成一个“C”形,最后成形上模在板材中部压下成开口的“O”形[4—5]。管道的JCO 成形过程是一个弹塑性弯曲变形过程,在模具下压后上提的过程中,板材存在较大的回弹,而回弹又与板材的材料性能、板材的尺寸、模具的尺寸以及成形参数等众多因素有关,这让JCO 成形后管坯的形状难以准确预测[6—8],此外成形后产生的应力也对之后的焊接工艺质量以及最终的使用寿命有较大的影响,因此研究管道JCO成形过程应力及变形有重要意义。

有限元计算技术已广泛应用于管道JCO 成形的研究,杨延华等[9]采用有限元方法研究分析了Ф1219 mm×33 mm 规格X80 高钢级厚壁直缝埋弧焊管JCO 成形过程中的应力和应变分布。采用有限元模拟计算得到的该规格钢管的下压量与理论计算方法得到的结果非常接近。Antoniou 等[10]对大尺寸厚壁管道的JCO成形过程应力进行研究,在此基础上研究了成形后的管道在不同外部压力下的变形情况,并得到了管道承受外部压力的最佳扩径值。上模下压量对管道JCO成形有较大的影响,王钢等[11]提出一种基于径向基函数响应面法预测JCO 成形模具压下量,并分别通过有限元分析和试验对比分析,验证了该预测方法的可靠性。Gao 等[12]利用有限元方法研究了下压量对X80管道JCO 成形后管坯最终形状尺寸的影响,并得到成形出合适的管坯的下压量。林才渊等[13]采用有限元方法研究了双金属复合管道充液压成形过程,研究结果表明回弹是成形件存在间隙的主要原因,间隙随着内压的增大而减小。

由于管道成形过程的非线性、大变形以及复杂接触等特点,采用三维模型计算时间较长,并且很容易出现计算不收敛,因此采用二维模型研究管道JCO成形过程应力及变形,能大大减少计算时间,提高计算效率及计算成功率。X65 管线钢强度高,2205 双相不锈钢的屈服强度可达到普通奥氏体不锈钢的两倍,其线膨胀系数远小于奥氏体型不锈钢并与碳钢相近,并且耐腐蚀性良好,X65 与2205 结合的层状金属复合材料能够满足管道的力学性能以及耐腐蚀性能需要,又能极大降低生产成本。文中研究的2205/X65 双金属板材采用爆炸焊接方法达到冶金结合,Zhang 等[14]对2205X65 爆炸焊后的组织和性能进行了研究,研究结果表明,2205 及X65 金属在爆炸成形过程中有较大的强化。文中利用Abaqus 有限元分析软件建立了二维模型,对2205/X65 双金属管道JCO成形过程的应力和变形进行了分析,得到双金属板材自由弯曲变形特点以及不同材料界面应力分布情况,在此基础上研究了下压量、模具半径以及下模跨距对最大剪切应力及回弹角的影响。

1 有限元模型

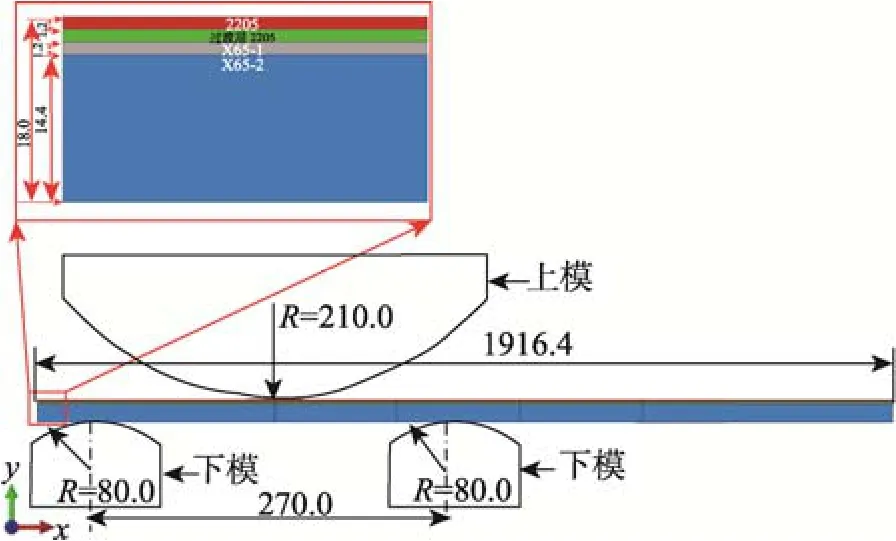

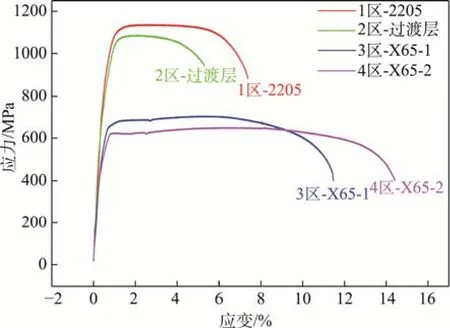

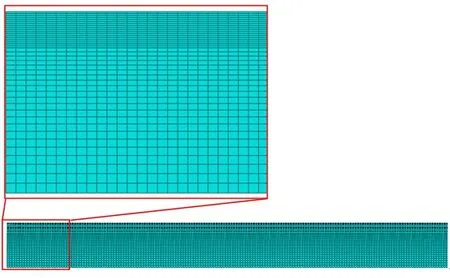

有限元计算模型如图1 所示,主要由成形板和JCO 成形模具组成,为了使研究更为准确,依据2205/X65 爆炸焊后双金属板的分层拉伸实验结果,把成形板中强度不同的层分为4 个区,从上到下分别为2205区、过渡层区、X65-1 区和X65-2 区,前3 区厚度都为1.2 mm,后一区的厚度为14.4 mm,各区分别设置不同的材料属性,如图 2[14]所示,板材总厚度为18 mm,板材的长度为1916.4 mm,成形后的管道直径为610 mm。模具分为上模和下模,模具在计算中设置为刚体,模具的尺寸及所用的坐标系如图1 所示,x为板材长度方向,y为板材厚度方向。划分的网格如图3 所示,单元类型为平面应变单元CPSER,最小单元尺寸为0.2 mm×1 mm,最大单元尺寸为1 mm×1 mm,单元总数为76 480。

分别设置上模具与板材上表面、下模具与板材下表面为主从面面接触,模具是刚体为接触的主面,板材对应的面为从面,接触属性为摩擦,摩擦因数为0.1[15]。整个计算过程如下:固定下模具不动,上模具下压一定距离(即下压量),下压结束后上模具移动到初始位置,板材前移一段距离(即步距),重复上述过程,把板材的一端压成“J”形后,把板材另外一端移到模具位置,继续重复上述过程。分析步为静态隐式分析步。主要成形参数如下:下压量为24 mm,下模跨距为270 mm,下压次数为27。

图1 二维计算模型Fig.1 2D calculation model

图2 材料属性[14]Fig.2 Material properties

图3 板材网格划分Fig.3 Plate meshing

2 计算结果

2.1 整体应力应变分布

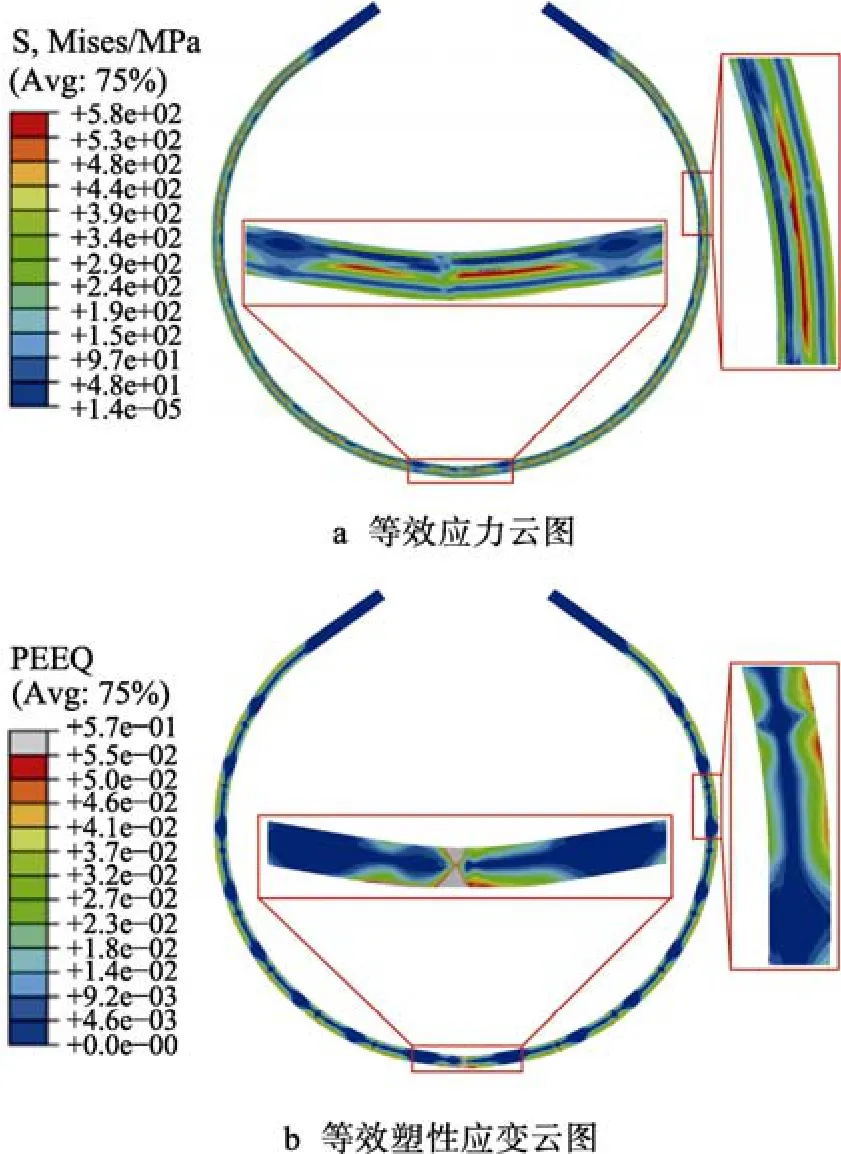

图4 为JCO 成形完成后的Mises 等效应力云图以及等效塑性应变PEEQ 云图,可以看出板材JCO 成形完成后Mises 应力呈分段分布。由于最后一次的下压过程属于对称弯曲,而其他下压过程为非对称弯曲,因此除了最后一次下压位置,其他段的应力大小和位置都相同,并且段数和下压的次数是一致的,从Mises 等效应力局部放大图(见图4a)可以知道,在管道内表面靠近2205 部位有最大的Mises 等效应力分布,厚度方向应力分为4 层,从内表面到外表面Mises 等效应力先减小后增大再减小再增大。除了最后一步下压位置,其余位置应力最大在570 MPa 左右。从等效塑性应变云图(见图4b)可以知道,最大塑性应变为0.57,出现在JCO 成形最后一次下压位置,并且远远比其他位置的等效塑性应变大。等效塑性应变也呈分段分布,处于外表面的X65 材料比处于内表面的2205 材料变形大,在每段的塑性应变中,在厚度方向都有一个等效塑性应变为0 的位置,这个位置也就是板材弯曲变形的中性层,在双金属板材弯曲变形中,中性层的位置靠近屈服强度更大的2205 金属一侧,并且每一段也有一个等效塑性应变为0 的横截面,这也就说明成形后的开口管坯是由圆弧段和直段相隔循环构成的。此外由于文中主要研究管道JCO 成形过程,所以没有对板材两端进行预弯,因此板材两端的应力和应变都为0。

图4 “O”成形后应力应变分布云图Fig.4 Stress strain distribution after“O”forming

2.2 厚度方向应力分析

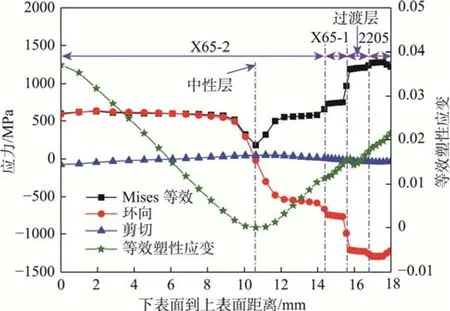

为了研究2205 与X65 界面应力的分布,在模具下压位置的中间沿着厚度方向从下表面到上表面取一条路径,研究了JCO 成形上模下压到最低点时以及卸载后的应力应变分布,模具下压到最低点时从下表面到上表面沿着路径的应力应变变化情况如图6所示,从等效塑性应变的分布来看,板材下表面的变形最大,上表面的变形次之,在离下表面10.5 mm 位置的等效塑性应变为0,这也是板材弯曲成形的中性层,双金属板材弯曲的中性层靠近了强度更大的2205金属,而单金属板材弯曲的中性层一般在板材厚度方向的中间位置,在中性层位置的环向应力为0,Mises应力最低,为375 MPa。沿着下压位置中心从下表面到上表面路径的剪切应力为0。从图6 也可以看出,环向应力在外表面为拉应力分布,经过中性层后变为压应力,并且随着从下表面到上表面的距离增大,压应力增大。Mises 应力在外表面达到最大在1300 MPa,超过了2205 的屈服强度。从图6 还可以看出,应力在X65-2 与X65-1 的界面、在X65-1 与过渡层的界面、在过渡层与2205 的界面均有突变情况,而等效塑性应变在不同材料之间的界面处变化不明显。

图6 上模具下压到最低点时应力应变Fig.6 Stress strain when the upper die is pressed to the lowest position

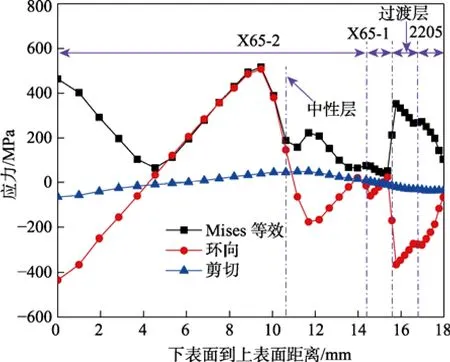

图7 为模具卸载后从下表面到上表面沿着路径的应力变化情况,对比图6 和7 可以发现,模具卸载后上下表面的Mises 应力有大幅下降,从下表面到上表面9.5 mm 处(中间部位)应力几乎不变,这处的应力也是卸载后整个板材Mises 应力最大的,卸载后环向应力在外表面呈压应力分布,随着距离增加,压应力逐渐减小,到4 mm 处达到0,而后变为拉应力,并随着距离增大而增大,到9.5 mm 位置最大,然后迅速下降,变为压应力,在外表面也呈压应力分布,卸载后的环向应力都接近0,此外和模具下压到最低点时的应力分布一样,Mises 应力和环向应力在不同材料之间的界面处有大梯度变化情况。中性层的残余Mises 等效应力在180 MPa 左右,环向应力都在140 MPa 左右。

2.3 下压量对最大剪切应力及回弹角的影响

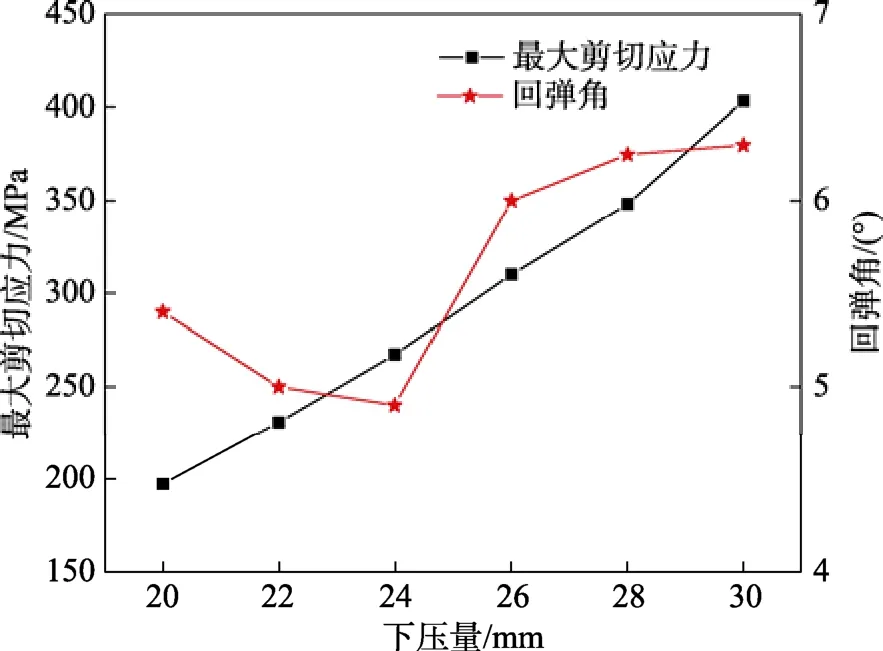

由于双金属复合板是经过爆炸焊结合在一起的,双金属层复合板制造直缝焊管的JCO 成形过程中,两种金属材料结合部位的考察十分重要,因此对复合板过渡层层间最大剪切应力进行了研究。为了研究下压量对2205/X65 双金属管道JCO 成形应力及回弹的影响,保持其他参数为上模曲率为210 mm,跨距为270 mm,下模曲率为80 mm,分别对下压量为20,22,24,26,28,30 mm 的JCO 成形过程进行了计算。上模下压量对剪切应力的影响如图8 所示,在JCO 成形过程中成形板的最大剪切应力随着下压量的增加几乎呈线性增加,下压量为20 mm 时,最大剪切应力为200 MPa 左右,下压量为30 mm 时最大剪切应力达到了400 MPa 左右,根据Zhang 等[14]的研究,爆炸焊后的2205/X65 双金属板材的剪切强度为400 MPa,当下压量为30 mm 时,最大剪切强度达到了板材的剪切强度,如果继续增加下压量会使板材在JCO 成形过程中开裂。下压量对回弹角的影响见图8,可以看出随着下压量的增大,回弹角并不是线性变化的,而是先减小后增大,在下压量为24 mm 时最小,对比下压量28 mm 和下压量30 mm 的回弹角,两者相差较小,因此下压量对回弹角的影响可以概括为随着下压量的增大,回弹角先减小再增大最后趋于稳定。

图7 模具卸载后的应力分布Fig.7 Stress a distribution after die removal

图8 成形过程最大剪切应力及成形后回弹角随下压量的变化Fig.8 Maximum shear stress during forming and the spring back angle after forming varying with the amount of pressing

2.4 跨距和模具尺寸对最大剪切应力影响

固定下模半径、上模的下压量、上模半径,改变下模跨距,研究不同下模跨距下过渡层层间最大剪切应力。取上模半径为270 mm、下模半径120 mm、上模下压量26 mm、下模跨距分别为300,310,320,30,340 mm 进行模拟计算。从图9 可以看出,随着下模跨距的增加,层间最大剪切应力不断减小。

图9 跨距与最大剪切应力关系Fig.9 The relationship between span and maximum shear stress

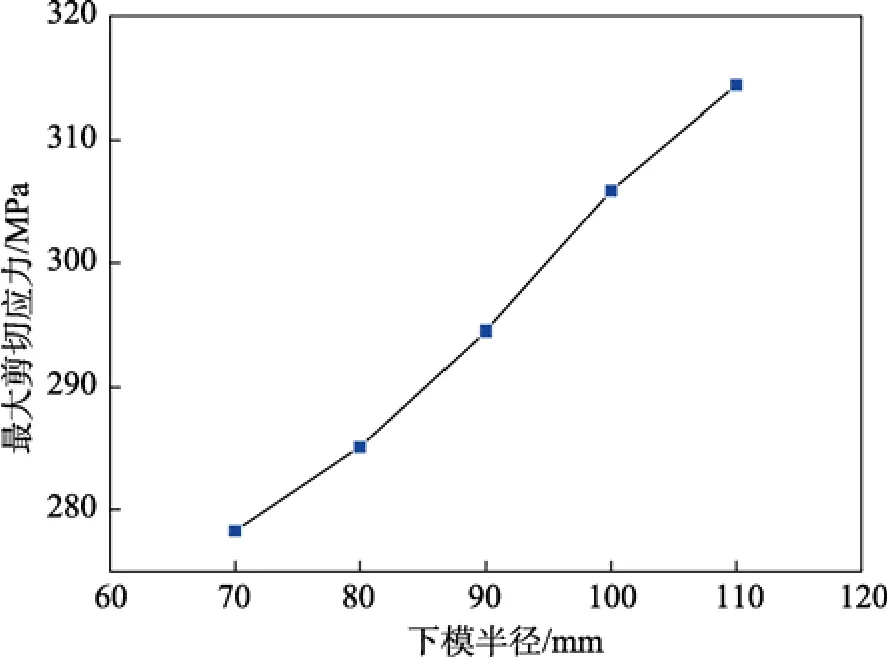

研究上下模半径不同时过渡层层间最大剪切应力。取下模半径120 mm、上模下压量26 mm、下模跨距300 mm,上模半径分别为220,240,260,280,300 mm 共 5 组实验进行模拟计算,取上模半径270 mm、上模下压量26 mm、下模跨距300 mm,下模半径分别为70,80,90,100,110 mm 进行模拟计算,从图10 可以看出,随着上模半径的增加,层间最大剪切应力不断增加,从280 MPa 增加到378.4 MPa。从图11 可以看出,随着下模半径的增加,过渡层层间最大剪切应力不断增加,从 278.3 MPa 增加到314.4 MPa,增加的幅度比较小,不到50 MPa。

图10 上模半径与最大剪切应力关系Fig.10 The relationship between radius of upper die and maximum shear stress

图11 下模半径与最大剪切应力关系Fig.11 The relationship between radius of lower die and maximum shear stress

3 结论

1)2205/X65 双金属管成形后应力呈分段分布,除了最后一次下压位置,其他各段的应力大小和分布都是一样的,成形后的管坯由圆弧段和直管段相隔循环构成。

2)2205/X65 双金属管道成形后中性层在靠近屈服强度更大的2205 一侧;在模具下压到最低点时板材上下表面应力超过对应材料的屈服强度,中性层应力最小;卸载完成后管道厚度方向中间部位有最大残余应力分布,上小表面的环向应力呈压应力分布,中性层残余Mises 应力为180 MPa 左右,环向应力在140 MPa 左右。应力在不同材料之间界面存在大梯度变化情况,等效塑性应变在不同材料界面之间变化不明显。

3)2205/X65 双金属管道成形过程中最大剪切应力随着下压量的增大呈线性增大,当下压量为30 mm时,最大剪切应力达到实验测试的双金属板材的剪切强度;成形后回弹角随着下压量的增大先减小再增大,最后趋于稳定。

4)随着下模跨距的增加,最大剪切应力不断减小;随着上模半径的增加,最大剪切应力不断增加,增加幅度较大;随着下模半径的增加,最大剪切应力不断增加,但增加幅度较小。