洗碗机托盘叠层注射模设计

2020-02-06张少飞

张少飞

东江模具(深圳)有限公司(广东深圳 518132)

1 引言

多型腔注射模在小型塑件中运用的非常广泛,但对于大型塑件的一模多穴注射成型应用不是很多。如果大型塑件按普通多型腔注射模的方案设计,则模具尺寸偏大,注塑机的锁模力增大,需要大型的注塑机配套模具生产,导致企业生产成本偏高,降低企业的竞争力。因此,叠层注射模的应用在大型塑件中逐渐成为一种趋势。本文通过一款洗碗机托盘的案例来分享一模两腔叠层注射模设计的案例。

2 塑件分析

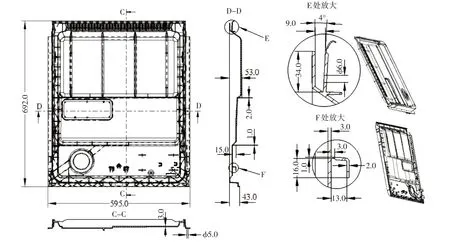

图1 所示为一款家用洗碗机内部的一个托盘塑件,材料为PP塑料,外形尺寸为692×595×53mm,平均壁厚3.0mm,模具要求1模2腔。

图1 洗碗机托盘塑件图

3 设计要点

3.1 设计前分析

根据该塑件结构特点,塑件的倒扣部位可以采用常用的模具结构斜顶及滑块成型,本文不作重点介绍。叠层模具设计的一个关键点是浇注系统的设计。叠层模具的射胶过程是注塑机的射嘴先将胶料注射到模具中间部位,然后分别再射向两侧的型腔。叠层模具的另一个特点是同一副模有两个分型面,且在模具开模的同时两个分型面同时打开。

3.2 浇注系统设计

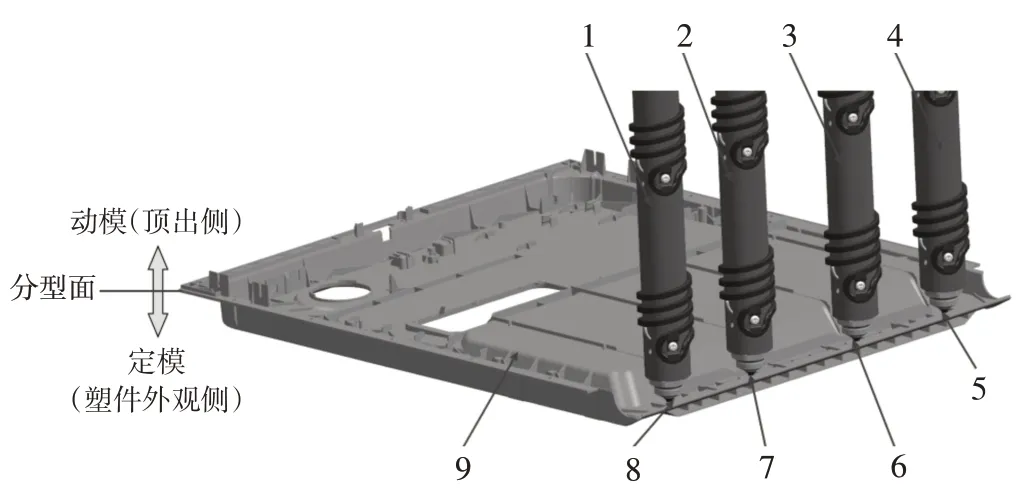

浇注系统设计是叠层注射模设计的关键因素,在模具设计前,先要确定好塑件的进胶方式及位置。叠层注射模的核心设计是热流道及浇口的设计。为了简化模具的热流道系统设计及制造,缩短模具注射成型周期,提高注射生产效率,该模具选择在带有中间射嘴的注塑机生产。该塑件平局壁厚为3mm,由于中间热流道系统中间有连接注塑机射嘴的主射嘴,综合考虑塑件要求,决定采用每个塑件4点阀针浇口进胶,从塑件的一端进浇。由于此塑件外观要求比较高,不适宜在塑件的外观面设置进浇口,固将浇口设置在塑件顶出的同一侧。图2为塑件的浇口图。

图2 塑件浇口图

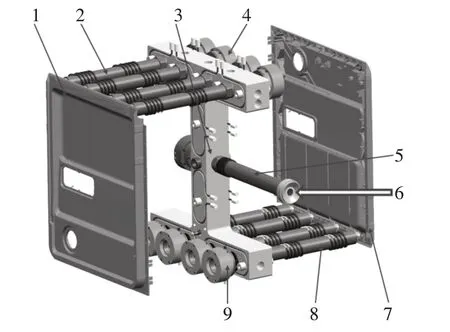

图3为整副叠层模具的热流道系统图。注塑机射嘴通过热流道系统中的主射嘴,将胶料射到分流板中,再通过喷嘴分别将胶料射入两侧的型腔中进行注射成型。喷嘴采用阀针结构控制胶料的射胶与闭合,同时注塑机通过电磁阀来控制这些阀针的开闭顺序进行塑件的注射成型。

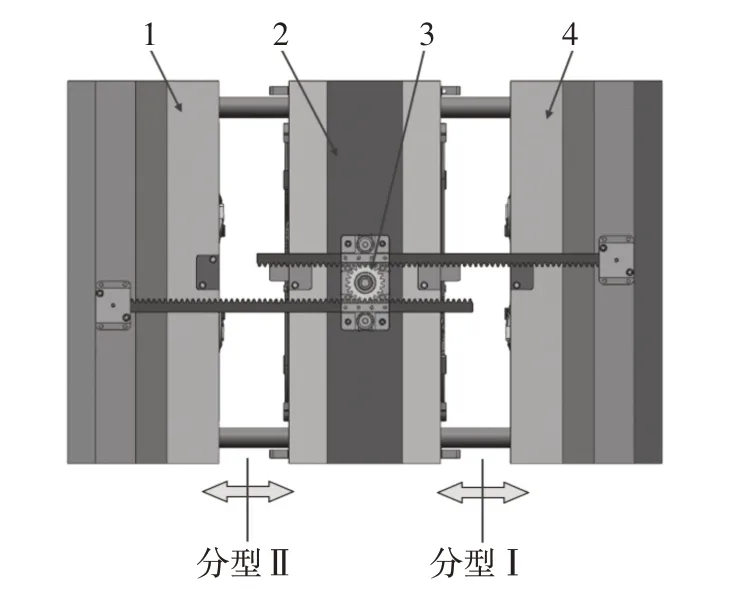

3.3 分型面同步开模结构设计

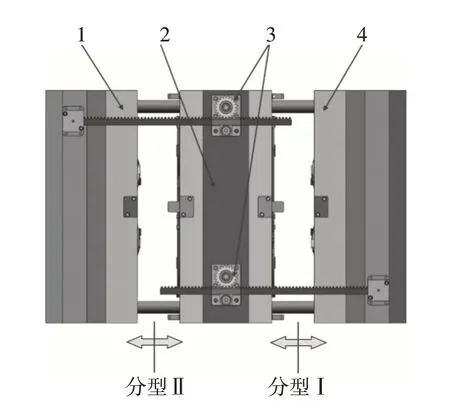

叠层模具中分型面同步开模结构比较多,但基本上都是利用齿轮、齿条组合来实现两半模具同时开模的动作。图4为安装在模具中间部位同步开模具结构图,该结构利用一个齿轮带动两个齿条实现模具两个分型面的同步开模。

图3 热流道系统图

图4 安装在模具中间部位同步开模具结构

图5为安装在模具上下不同位置的同步开模具结构图,该结构的两半模具分别利用独立的齿轮、齿条实现模具两个分型面的同步开模。

图5 安装在模具上下不同位置的同步开模具结构

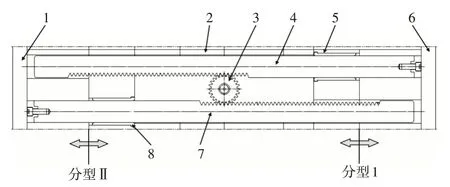

图6 为安装在模具内部的内置同步开模具结构图,该结构利用在模具导柱上加工齿槽,与中间齿轮配合,实现模具两个分型面的同步开模。本副模具就是采用图6这种同步分型开模结构。该结构优点:通过在模具导柱上加工齿槽与中间的齿轮配合,每副模具采用4组同步分型开模结构,可以节约模具的空间,增大开模力,减少齿轮的受力,提高模具动作的稳定性;结构缺点:导柱比较长,加工容易变形,在导柱上加工齿槽难度比较大。

图6 内置同步开模具结构图

3.4 塑件其它主要结构设计

(1)滑块结构。

图1 中E 处放大视图,塑件中该区域的倒扣深度为34mm,长度为595mm。在该模具中设计一个大滑块结构实现该区域的倒扣脱模,滑块结构如图7 所示。模具开模过程中,通过安装在定模的斜导柱带动滑块移动S1距离,完成滑块的抽芯动作,如图8所示。

图7 滑块结构设计图

(2)斜顶结构。

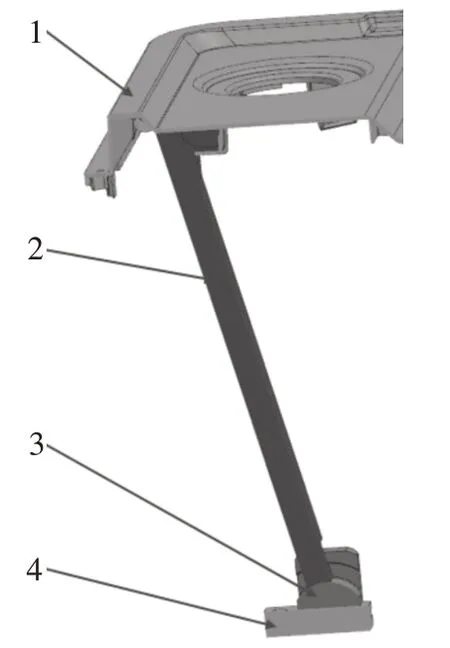

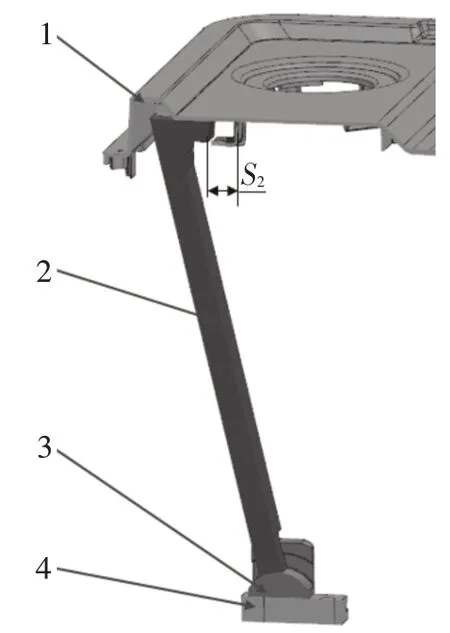

图1 中的F 处放大视图,塑件中该区域的倒扣深度为16mm,高度为13mm。在该模具中设计斜顶结构实现该区域的倒扣脱模,斜顶结构如图9所示。斜顶在顶出塑件的同时相对塑件移动S2距离完成斜顶的抽芯动作,如图10所示。

图8 滑块抽芯状态图

图9 斜顶结构图

图10 斜顶抽芯状态图

4 主要模具结构图

图11 及图12 为该叠层模具的主要结构图,图13为该副模具的同步开模结构图,图14 为整副模具结构图。

模具安装完成后,注塑机射嘴对接模具的主射嘴(见图11 中G 及图14),塑料通过分流板及喷嘴进入模具型腔成型。注射成型完成后,注塑机带动模具动模部件打开模具。模具打开的同时,通过固定在动模固定板内的动模导柱带动安装在模具热流道框板内的齿轮,与定模导柱一起作用,使得模具分别在分型I及分型II 的两个分型面处同时进行开模动作。最后通过油缸推动顶针板、顶针托板,再通过顶针、斜顶、推块、顶杆将塑件顶出动模型芯,机械手取走塑件,完成一次注射成型。

图11 模具结构图Ⅰ

图12 模具结构图Ⅱ

图13 同步开模结构图

图14 整副模具结构图

5 结束语

该副叠层模具最终在1,000t 注塑机上生产,该注塑机配有中间移动射嘴。模具注射周期为45s,一个注射周期内生产2个洗碗机托盘塑件,成功地解决了在相对较小的注塑机上生产多型腔塑件,大大地降低了生产成本,提高了生产效率,获得较大的收益。对于产量大且塑件尺寸比较大的塑件,采用这种叠层模具的设计及生产是提高生产效率,降低注射成本的有效方案,值得借鉴和推广。