双焦点反射镜离心熔铸成型过程中的反射面交界位置补偿方法

2020-02-06宁连爽付为杰张心明张轩

宁连爽, 付为杰, 张心明,3, 张轩

(1.长春理工大学 机电工程学院, 吉林 长春 130022; 2.跨尺度微纳制造教育部重点实验室, 吉林 长春 130022;3.佛山科学技术学院 机电工程与自动化学院, 广东 佛山 528000)

0 引言

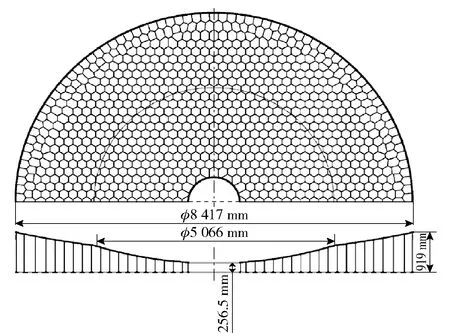

随着人类对宇宙的探索不断加深,天文望远镜作为天文观测的主要工具得到了广泛应用。作为一些现代光学系统的主要部件[1],与普通非球面反射镜[2]相比,双焦点反射镜由于在不同区域内具有不同型面的同轴非球面,使一块反射镜同时具有两个同轴焦点[3],在光学系统中可以缩短系统的所需长度,并且提高大口径反射式光学系统的刚度,实现对三反光学系统的简化[4-5]。2008年美国亚利桑那大学将双焦点反射镜应用于大口径全天巡视望远镜(简称LSST)光学系统中,并将反射镜的主反射镜称为M1M3反射镜[6],如图1所示。主反射镜的外圈反射面为M1反射面,内圈反射面为M3反射面。

非球面反射镜的成型制造一直是光学制造领域的重要技术[7-8],而双焦点反射镜作为具有多个非球面面形的反射镜,其加工成型一直是一个难题[9]。传统非球面镜加工方法加工镜胚的尺寸会受到限制,加工耗时而且会造成很大的材料浪费,加工产生的废水废渣会造成很大的环境污染。

图2 M1M3反射镜离心成型模具Fig.2 M1M3 mirror spin-casting mold

离心熔铸技术是一种净成型、效率高的非球面镜加工技术,可以完成各种尺寸非球面元件的成型,成型周期短且材料浪费很少。经过离心成型的反射镜镜胚只需要后续抛光即可完成非球面反射镜的加工,在加工大口径及超大口径非球面镜时具有独特优势。在2008年,美国亚利桑那大学将离心熔铸技术应用到LSST光学系统主镜M1M3反射镜的制造中,利用离心熔铸技术对M1形状的反射面进行成型,成型模具为如图2所示的蜂窝状结构,而中心的M3反射面是通过研磨的方式得到的[10-11]。这种加工方式由于开始加工时内圈与外圈玻璃的体积不同会产生机械应力和热应力,对成型过程产生影响,而且内圈反射面的加工需要直接对内圈进行研磨加工,其产生的应力会对外圈反射面产生影响。

本文提出一种可以对双焦点反射镜镜胚一次成型的离心熔铸梯温成型方式。该成型方式可以使双焦点反射镜内外圈反射面通过离心熔铸技术一次成型,省去了对内圈反射面的研磨过程,避免了对反射面直接进行大量研磨去除。这种成型方式是利用不同黏度状态的玻璃熔体可以共存这一特点,成型模具在传统单曲面成型模具中加入了控制温度梯度的隔热壁,通过对玻璃材料进行选区熔融,在不同成型阶段通过改变离心模具旋转速度来实现对双焦点反射镜同轴双焦点反射面的成型。成型后的反射镜具有较高的表面质量和一定的面形精度,后续只需要对镜胚进行抛光即可完成双焦点反射镜的成型,成型周期较短且加工成本较低,为解决双焦点反射镜这一复杂曲面反射镜的成型提供了一种有效的成型方式。

针对提出的双焦点反射镜镜胚离心熔铸梯温成型方法,本文对双焦点反射镜的成型过程进行数值仿真和类比实验,通过将仿真和实验数据进行对比,确定了仿真计算可以对成型曲面的面形以及成型后内外圈反射面交界位置进行预测;由于离心熔铸成型曲面范围与预期面形之间存在偏差,通过仿真计算的方式对3种反射镜成型曲面的交界点位置的变化进行分析,并通过改变隔热壁位置半径对2个曲面交界点位置半径偏差进行补偿,从而使交界点位置半径偏差由4.358 mm、4.264 mm和4.199 mm分别缩小至2.15 μm、2.40 μm和5.30 μm,从而验证了通过仿真计算改变隔热壁位置半径对反射面交界位置半径偏差补偿方法的可行性。

1 双焦反射镜成型方式以及成型原理

1.1 成型方式

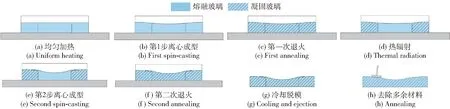

双焦点反射镜镜胚的梯温成型是对单曲面离心熔铸成型[12-13]改进得到的,成型过程如图3所示。离心模具通过在传统模具基础上增加隔热壁来控制温度梯度,整个成型过程分为以下8个阶段:

1)均匀加热阶段。在模具内部喷涂高温脱模剂,将玻璃配料放入模具,对模具进行均匀加热,直至达到所需要的加工温度。

2)第1步离心成型阶段。将模具以预定的旋转速度进行旋转,保持转速不变,直至模具内部玻璃熔体达到稳定状态。

3)第1次退火阶段。保持模具转速不变,以一个恒定速率对玻璃进行降温,直至温度降至玻璃的转变温度Tg点以下,保持温度不变。

4)热辐射阶段。利用热辐射对成型后的玻璃内圈进行加热,由于存在隔热壁,在玻璃内部会形成一个温度梯度,内外圈会存在不同的流动状态,内圈处于与第1次离心成型时相同的可流动状态,外圈处于Tg温度点以下的不可流动状态。

5)第2步离心成型阶段。改变模具的旋转速度,使内圈玻璃成型第2个曲面,直至液面达到稳定。

6)第2次退火阶段。以恒定的速率对玻璃进行降温,直至达到Tg点温度以下。

7)冷却脱模阶段。将模具从加热炉中取出,等待玻璃冷却至室温并取出。

8)去除多余材料阶段。对内圈第2步离心阶段流到外圈的部分进行去除。

图3 双焦点反射镜梯温成型过程Fig.3 Gradient temperature forming process of bifocal reflector

1.2 成型原理

1.2.1 第1步离心成型阶段

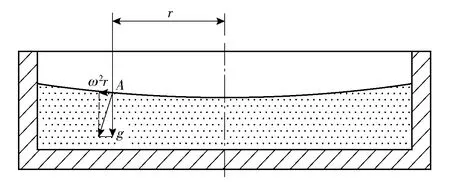

在反射境的离心熔铸成型[14]过程中,玻璃胚料被加热至熔融状态并加入加热炉中的模具内,当玻璃完全融化且温度恒定时,模具以恒定角速度进行旋转,玻璃熔体由静止状态随模具旋转直至达到稳定状态。当玻璃熔体与模具达到相对稳定状态时,熔体中的质点与模具处于相对静止状态。

离心模具以恒定角速度ω绕旋转轴旋转,当玻璃熔体达到相对稳定状态时,玻璃熔体内的任一质点都与模具具有相同的角速度ω.根据达朗贝尔原理[15],作用在液体质点上的质量力包括重力和方向与向心加速度相反的离心惯性力,该质点在离心运动时的加速度分析如图4所示。图4中,A点表示玻璃熔体达到平衡时液面上的任意一点,r为A点到旋转轴距离,g为重力加速度,质点A处玻璃熔体受到的作用力由两部分组成,分别为竖直向下的重力以及水平方向上的离心力。

图4 玻璃熔体内质点加速度分析Fig.4 Acceleration analysis of particles in glass melt

根据图4所示的加速度分析,设α为玻璃熔体上表面任意一点处合加速度方向与旋转轴方向的夹角,则有

(1)

玻璃熔体离心运动达到稳定状态时,质点A受到的合力方向始终与该点处切线方向垂直,则此点切线方向与水平方向夹角的大小等于α. 由导数的几何意义,可得

(2)

式中:z为质点A的高度(m)。

(2)式变换积分,得

(3)

式中:h为液面最低点高度。根据(3)式可以判断液面为旋转抛物面[16]。

令h=0,则(3)式变为

(4)

式中:n为转台的离心转速(r/min)。

(1)式与(4)式联立,可得转台旋转角速度ω、离心转速n与非球面顶点曲率半径R的关系为

(5)

由以上推导可知,高温玻璃熔体在离心旋转达到稳定状态时,所有质点的角速度为常量ω,且液面呈抛物面形。

对于本文的成型方式,在模具中存在隔热装置,隔热装置与模具壁面之间的液体在两个同轴圆柱之间运动。对于黏滞流体,可以将其简化为绕旋转轴旋转的二维运动,其不为0的应力张力分量为

(6)

式中:η为液体黏度(Pa·s);x和y分别为液面在切面坐标系中的坐标(m);vx和vy为流体在流场中速度在x轴和y轴的分量(m/s)。由于液体达到平衡时会做匀速运动,液体产生的力矩与位置无关。利用以上公式很容易得到

(7)

式中:C为任意常数。

(7)式积分,得

(8)

式中:B为任意常数。

设内外两圆柱面半径和角速度分别为Ri和ωi以及Ro和ωo,根据设定的条件,当r=Ri时ω=ωi,当r=Ro时ω=ωo,可以得到

(9)

(10)

对于本模型,隔热装置与模具一起转动,具有相同的角速度,即ωi=ωo,将其代入(9)式和(10)式可得C=0,B=ωi=ωo=ω,由此可知在离心过程中流体任一质点的角速度相同,第1步离心成型阶段成型曲面为抛物面。

1.2.2 第2步离心成型阶段

第1步离心成型后,对玻璃进行退火处理,退火后在内圈反射镜正上方对玻璃进行热辐射,受到热辐射作用的内圈玻璃温度逐渐升高,并逐渐达到可流动状态。

为防止外圈反射镜熔化,在模具侧壁施加恒定的温度,对外圈反射镜进行降温,外圈玻璃受到热传导作用保持软化点温度以下,热传导是指相互接触物体之间的能量交换或者同一种物体由于在其内部存在温度梯度而引起的能量交换,其计算遵循傅里叶定律:

(11)

经过热辐射以及模具侧壁的降温作用,玻璃内部呈现梯度温度场,内外圈玻璃处于不同的黏度状态,外圈玻璃处于软化温度点以下,在第2步离心成型过程中形状不会发生改变,内圈玻璃处于黏度为2 000 Pa·s的温度,热影响区以及成型过程中内圈玻璃向外蔓延的部分由于受到外圈玻璃以及模具侧面的热传递作用,根据(11)式可知,其温度逐渐降低,黏度随之增高。本文采用的成型玻璃黏度η随温度T变化公式为

(12)

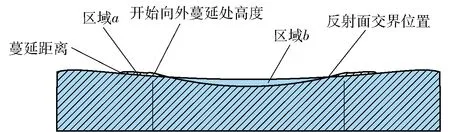

内圈玻璃熔体在第2步离心成型过程中受到比第1步离心成型更大的离心力作用,液面形状发生改变。由于曲面曲率增大,内圈流体会向外圈蔓延,向外圈蔓延的部分受到外圈玻璃温度的影响黏度不断增大,逐渐不再向外流动,并使隔热壁上方液面逐渐升高,当向外蔓延玻璃完全凝固,且隔热壁上方液面高度达到内圈玻璃曲率所需高度时,内圈玻璃液面达到稳定状态,此时内圈玻璃只受到重力与离心力的作用,根据(3)式可知内圈玻璃液面为抛物面。经过以上分析可知,经两步离心成型的双焦点反射镜内外圈反射面均为抛物面。

2 仿真与试验验证

2.1 数值仿真

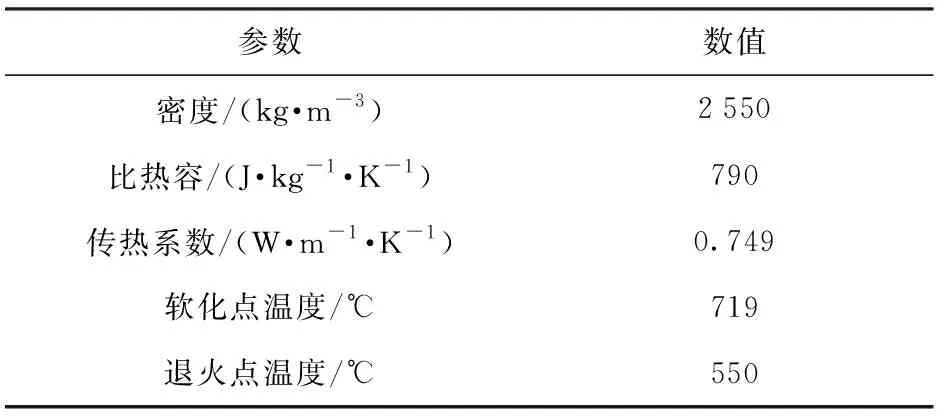

为分析离心熔铸的方式得到的面形,对双焦点反射镜的离心熔铸过程进行仿真分析,仿真的实验材料选择常温下性质稳定并且在熔融状态下不易发生分相和析晶的H-K9L光学玻璃,材料参数如表1所示。

表1 H-K9L光学玻璃材料参数

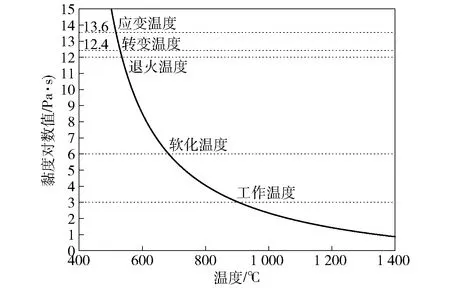

光学玻璃的黏度[17]作为影响玻璃成型的重要因素,在离心熔铸成型中起着重要作用。光学玻璃的黏度是一个随温度变化的连续函数,H-K9L玻璃的黏度曲线如图5所示。

图5 H-K9L玻璃温度- 黏度曲线Fig.5 Temperature-viscosity curve of H-K9L glass

本文仿真实验主要研究在离心成型过程中玻璃熔体的液面变化,因此采用擅于分析自由液面的流体体积函数(VOF)两相流模型进行计算,仿真中选取反射镜的成型温度为860 ℃,在此温度下玻璃的黏度为2 000 Pa·s;流体的流动分为层流和湍流两种,在本文采用的成型温度下,玻璃熔体属于超高黏度流体,在离心过程中流体的雷诺数很小,未能达到层流与湍流的临界值,因此仿真中采用层流模型进行计算。

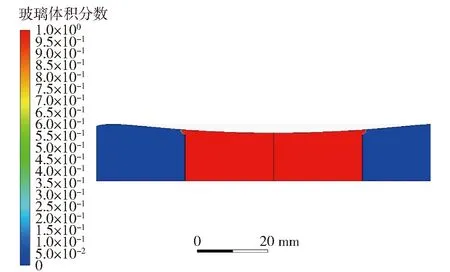

首先对第1步离心成型进行分析,模具旋转速度为50 r/min,达到稳定后熔融玻璃液面仿真结果如图6所示。

图6 第1步离心成型液面Fig.6 Spin casting liquid surface in Step 1

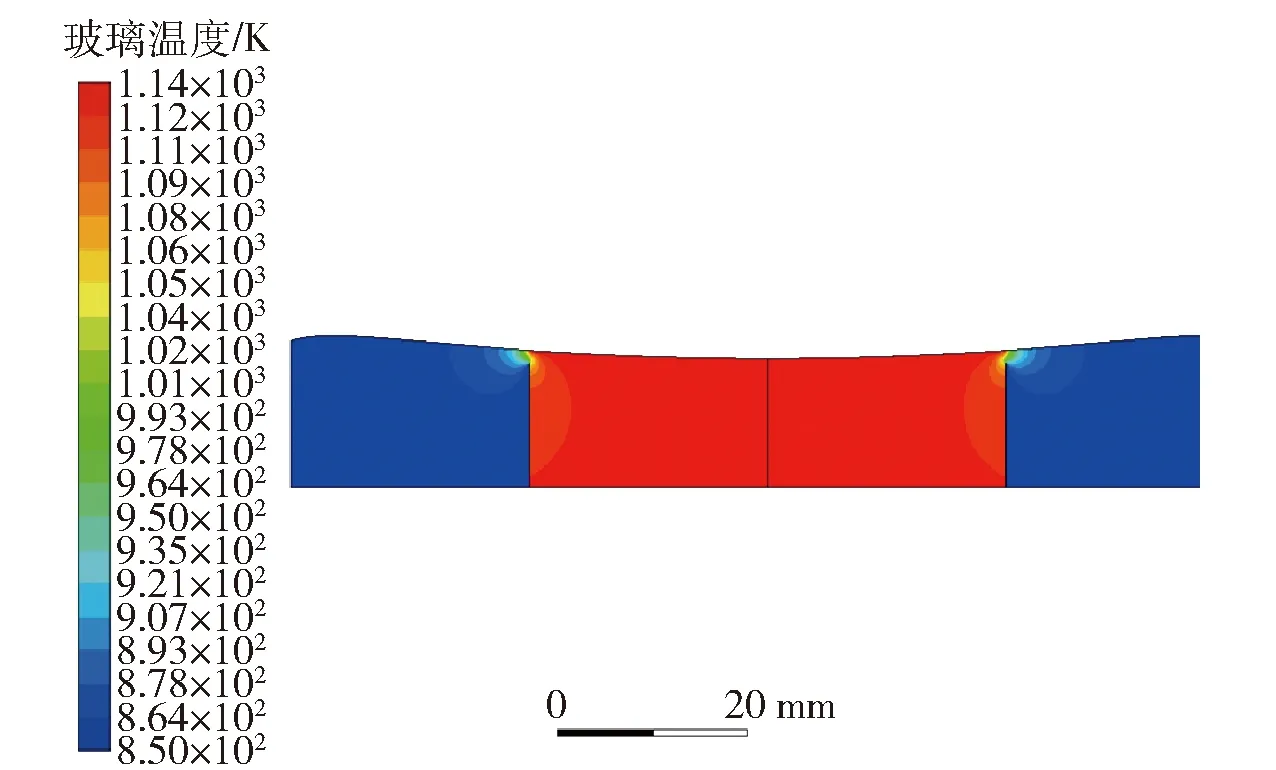

图7 温度场分布云图Fig.7 Temperature field profile

由于玻璃由成型温度降至Tg点的过程旋转速度保持不变,而且玻璃温度降至Tg点的过程冷却收缩为整体收缩,对面形影响很小,可以忽略不计,可以假定在第1次退火过程中玻璃的面形保持不变。因此直接对玻璃的热辐射阶段进行仿真,辐射温度为860 ℃. 热辐射后的温度场结果如图7所示。

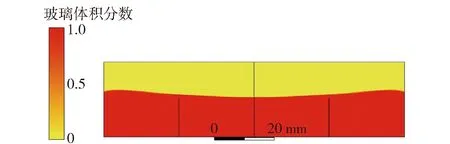

由于玻璃是一种非晶体材料,不存在固定的融化与凝固点,在仿真中假定温度小于玻璃的软化点温度时,玻璃不具有流动的性质,玻璃为固态;高于软化点温度时玻璃具有流动性,玻璃为液态,得到玻璃融化凝固液相分布图如图8所示。

图8 液相分布云图Fig.8 Liquid phase profile

图9 影响区放大图Fig.9 Enlarged view of impact area

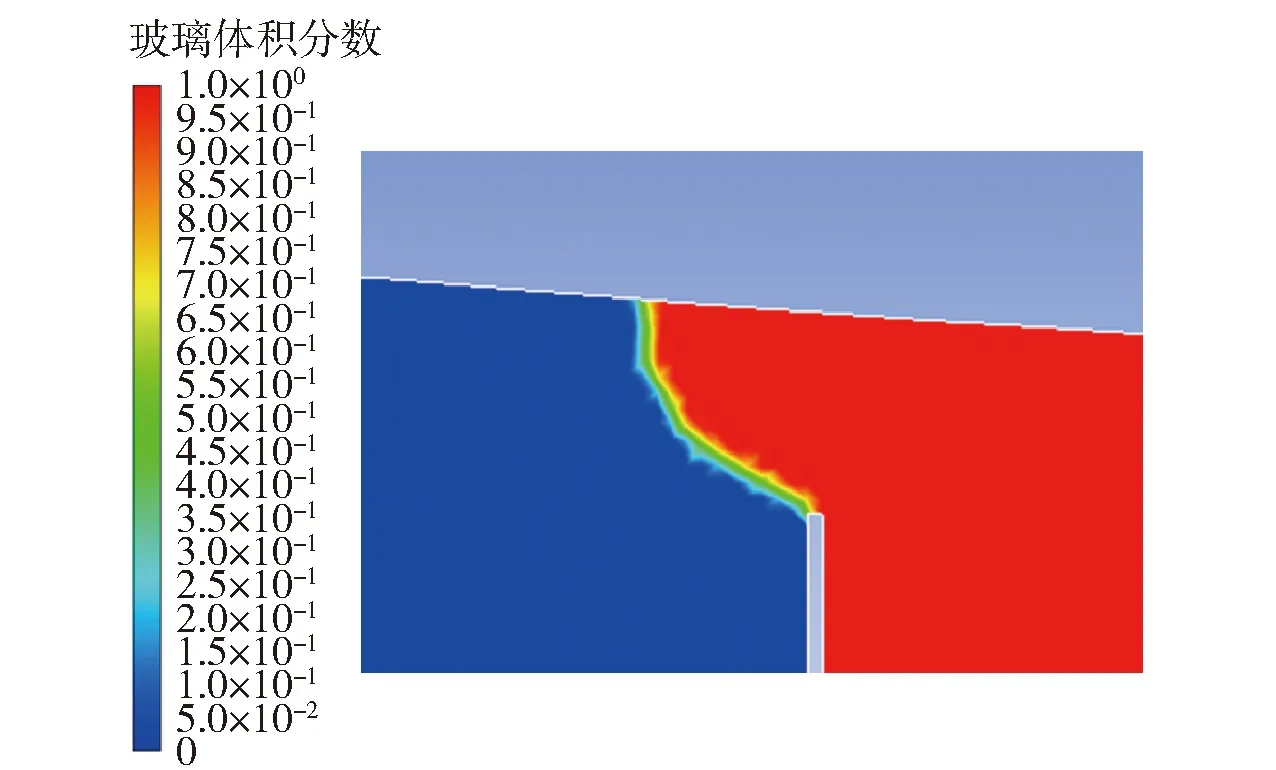

由图8可以看出,由于隔热壁的高度要低于液面的高度,在隔热壁上方会存在一个热影响区(见图9)。在热影响区部分的流体受到内圈流体的热传递作用,温度要高于玻璃的软化点,在受到力的作用时会发生流动。固相区玻璃在恒温加工条件下保持温度恒定,低于玻璃的软化点,在离心的过程中不会发生融化和变形,因此可以将第2步离心成型的模型进行简化,如图10所示。

图10 简化后的模型Fig.10 Simplified model

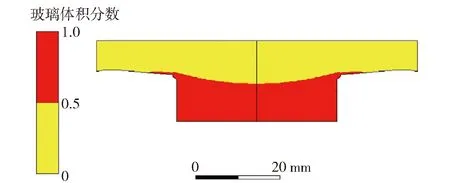

以简化后的模型对第2步离心成型进行仿真,第2步旋转速度选取为90 r/min,在旋转过程中内圈玻璃熔体受到离心力作用表面曲率逐渐增大,玻璃熔体在突破表面张力后会向外圈蔓延,向外蔓延的流体与外圈凝固的部分接触,温度逐渐降低并逐渐凝固,当向外圈蔓延的流体完全凝固并且内圈流体不再向外蔓延时液面达到稳定状态。仿真结果如图11所示,可见内圈流体向外蔓延的距离约为外圈尺寸的1/3.

图11 仿真结果Fig.11 Simulated result

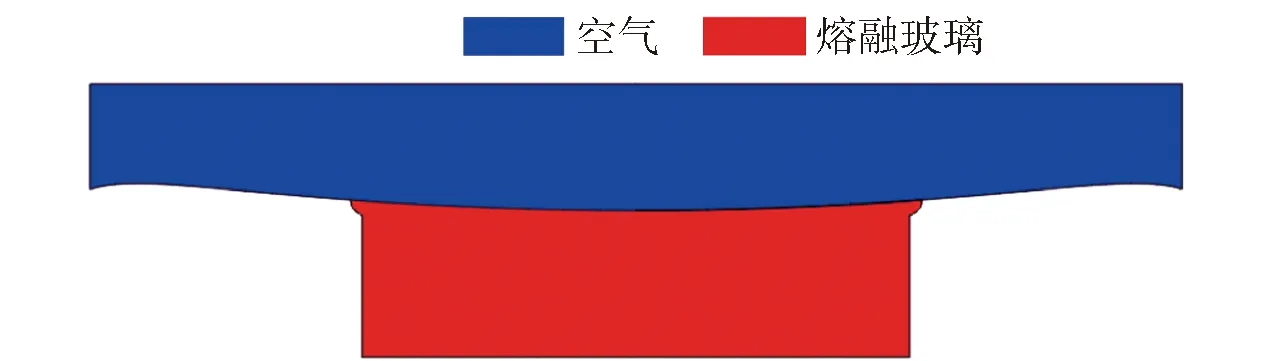

2.2 实验研究

由于离心铸造成型温度很高,成型周期长,成型过程难以检测。因此采用类比实验方法对离心熔铸的离心成型过程进行模拟。类比实验在常温下进行,实验材料选择环氧树脂紫外线(UV)胶。在第1步离心成型过程中,熔融玻璃内部温度为860 ℃,根据H-K9L玻璃的黏度随温度变化方程,此时玻璃的黏度为2 000 Pa·s. UV胶材料通过调配可以达到这一加工黏度,液体材料与熔融态玻璃具有相同的流动性质,可以用于模拟仿真实验中的流体运动状态。在进行第2步离心成型过程前,玻璃材料已经经过热辐射作用以及外圈玻璃的降温作用,形成稳定的梯度温度场;在第2步离心成型过程中,内圈玻璃受到热辐射、温度保持不变,玻璃黏度也保持不变,外圈玻璃处于凝固状态,只有影响区以及内圈向外圈蔓延部分玻璃的黏度是变化的。根据成型原理中的(5)式可知,成型曲面的曲率只与旋转速度有关,玻璃的黏度对成型曲面的曲率不会产生影响。对第2步离心成型后的曲面进行分析,结果如图12所示。由图12可见,成型的双焦点反射镜外圈反射面已经在第1步离心成型阶段确定,内圈反射面面形与内圈曲率以及区域b的体积有关,区域b的体积等于区域a的体积即成型后需要去除部分的体积,而区域a的体积与开始向外蔓延处的高度以及向外蔓延的距离有关,开始向外蔓延处的高度与开始向外蔓延处流体的黏度有关。

图12 成型曲面示意图Fig.12 Schematic diagram of forming surface

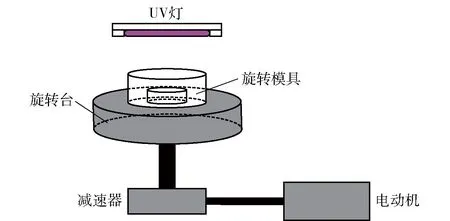

在第2步离心成型过程中,受到热辐射作用,开始向外圈蔓延处始终保持与内圈玻璃相同的温度,黏度始终为2 000 Pa·s;流体向外蔓延的距离与流体的黏度变化有关,流体在不断向外蔓延的过程中黏度不断增大,最终停留在最远处。环氧树脂材料在常温下黏度为固定值,但环氧树脂UV胶材料在紫外线照射的条件下能够快速凝固。因此可以在环氧树脂材料蔓延到最远处时使用紫外线照射,使其快速凝固来模拟流体降温发生的凝固,这一过程与玻璃反射镜的成型过程十分相近。采用的实验系统如图13所示。类比实验分为两组进行,两组离心模具均选择内部直径100 mm、高度50 mm的玻璃容器,内部分别附加直径50 mm、高度15 mm和直径55 mm、高度15 mm的玻璃圆环,用于模拟离心熔铸模具中的内部阻隔材料,以保证类比实验中流体运动状态的一致性。

图13 实验系统Fig.13 Experimental system

实验采用与仿真相同的条件,即液体黏度以及两步成型的旋转速度都与仿真相同。在两组实验成型过程中第1步成型的旋转速度选择50 r/min,第2步成型的旋转速度选择90 r/min.

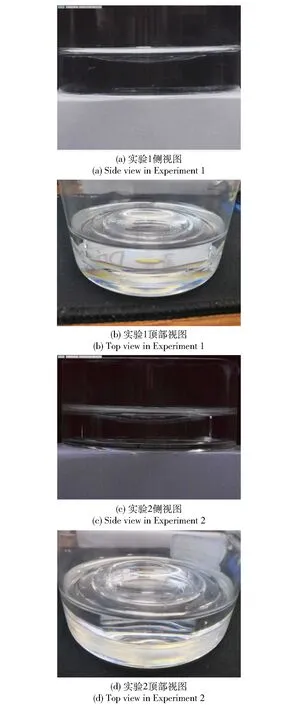

实验在没有紫外线照射的条件下进行,首先对环氧树脂UV胶材料进行调配,使用旋转黏度计对胶体的黏度进行测量,通过调配与测量,使UV胶材料达到2 000 Pa·s的加工黏度。实验步骤如下:1)将两种器皿组合的模具放在旋转台正中心并固定,将旋转台速度调为50 r/min;2)将混合后的环氧树脂胶倒入正在旋转的模具外圈部分,保证外圈液体在旋转作用下达到稳定时刚好不会流到内圈中;3)在外圈液体稳定后,使用紫外线灯进行照射,使外圈凝固;4)外圈溶液凝固后,对外圈成型的部分进行加工,在隔热壁处加工出与仿真计算相同的影响区;5)加工完成后继续保持模具的旋转速度不变,将重新配置的环氧树脂胶倒入内圈玻璃容器中,直至内圈液体稳定后形成的液面与外圈凝固后的曲面呈同一曲面;6)逐渐加快转台的旋转速度直至达到与仿真相同的旋转速度,改变内圈曲面形状,形成第2个曲面;7)当内圈溶液向外蔓延的部分达到仿真计算中的位置时使用紫外线灯进行照射,使其快速凝固。最终成型结果如图14所示。

图14 实验成型反射镜Fig.14 Experimental molded reflectors

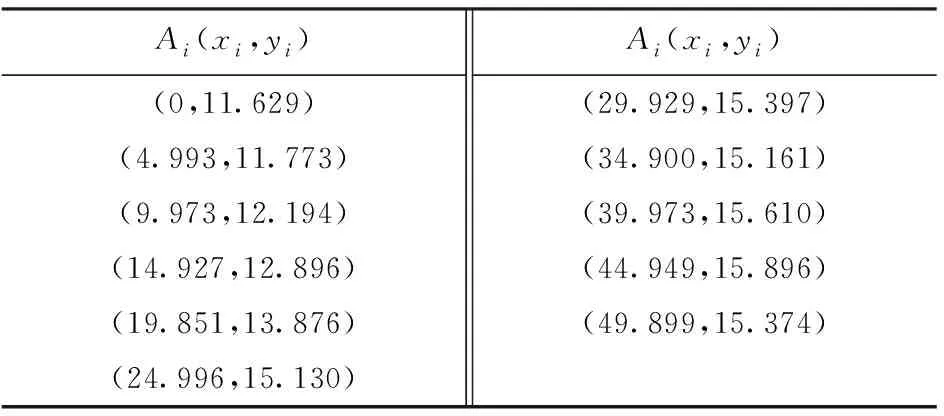

利用德国WENZEL公司生产的XOPLUS三坐标测量仪对实验得到的两组反射镜经过轴心的截面与反射镜曲面相交曲线坐标进行测量。由于反射镜为回转体,以轴线作为y轴,截面与底面交界作为x轴,对过反射镜中心点的面形曲线进行测量。在该曲线上每隔100 μm测量一次,共测量1 000个坐标点,从测量到的坐标点中每隔100个点选取1个,共11个点,记为A0~A10. 各点的坐标为Ai(xi,yi). 测量的点数据如表2、表3所示。

表2 实验1玻璃曲面数据

2.3 仿真实验对比

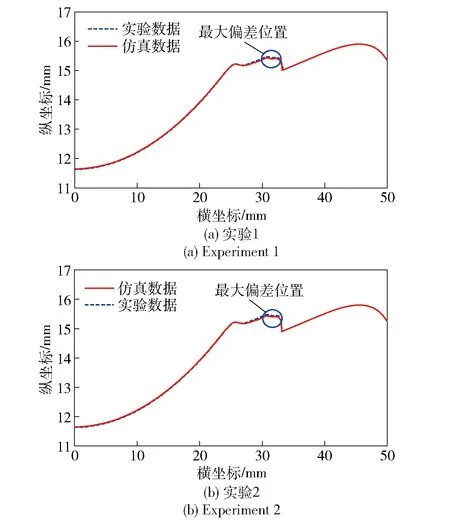

首先对实验测量的面形坐标进行绘制,并将实验获得的面形数据与仿真得到的曲线进行对比,对比图如图15所示。

图15 实验数据与仿真曲线对比图Fig.15 Comparison between experimental and simulated data

由图15可见:实验获得的面形与仿真得到的面形数据之间最大偏差分别为27.4 μm和20.1 μm,最大偏差发生在内圈向外圈流出的部分,这可能是由于液体流出不均匀导致的,而这部分是在成型后需要去除的部分;反射镜内圈与外圈反射面的最大偏差分别为6.5 μm和7.2 μm. 通过曲线拟合计算出去除材料后内外圈反射面交界位置半径偏差分别为5.2 μm和7.1 μm. 实验中得到的面形与仿真结果之间的对面形变化趋势预测一致,成型曲面面形偏差为微米级偏差。由此可见:通过仿真获得的结果可以对双焦点反射镜离心成型制备的反射镜曲面面形进行预测;实验反射镜在不同隔热壁位置半径加工条件下成型内外圈反射面交界位置半径偏差为微米级偏差,仿真可以对成型反射镜内外圈反射面交界位置半径偏差进行预测,并揭示实验无法观察的现象以及半径规律。

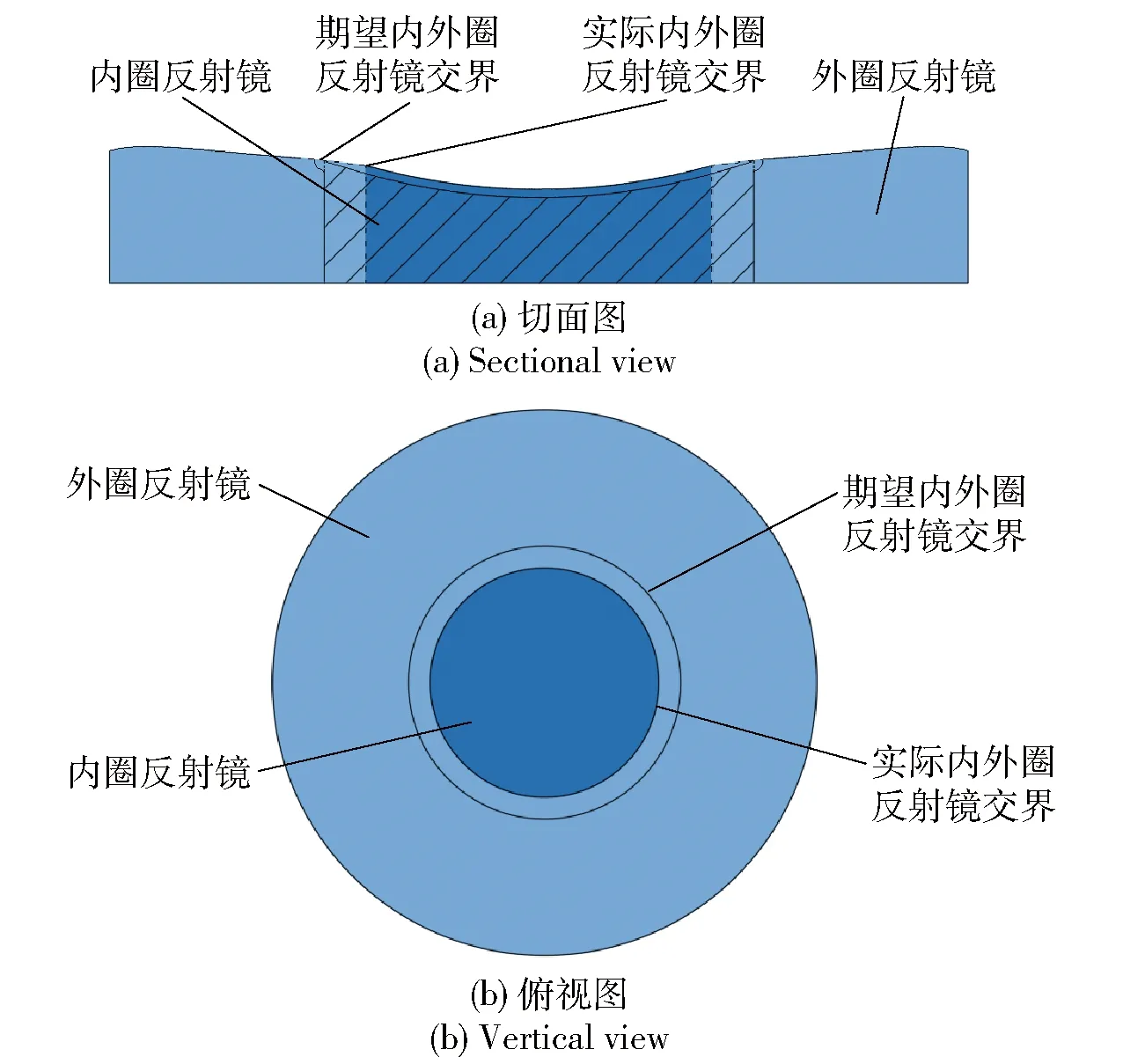

3 交界点分析以及改变隔热壁半径交界点位置半径仿真分析

通过第2节对成型后的双焦点反射镜镜胚面形进行分析并绘制曲线,得到了去除材料后内外圈反射面的交界点位置半径。采用这种成型方式加工的双焦点反射镜镜胚内外圈曲率能够达到预期的大小,但是反射镜内圈反射面与外圈反射面之间的交界位置出现了位置偏离。双焦点反射镜的预期内外圈交界位置是在实验中设置的隔热壁位置,即距中心25 mm处,而仿真与实验得到面形内外圈交界位置半径却要小于隔热壁位置半径,如图16所示。对于双焦点反射镜,内外圈之间的交界点位置半径精度是极其重要的面形参数,因此本文采用改变成型模具隔热壁位置半径的方法来提高反射面交界处位置半径精度。

图16 内外圈期望交界与实际交界示意图Fig.16 Schematic diagram of expected and actual boundaries between inner and outer circles

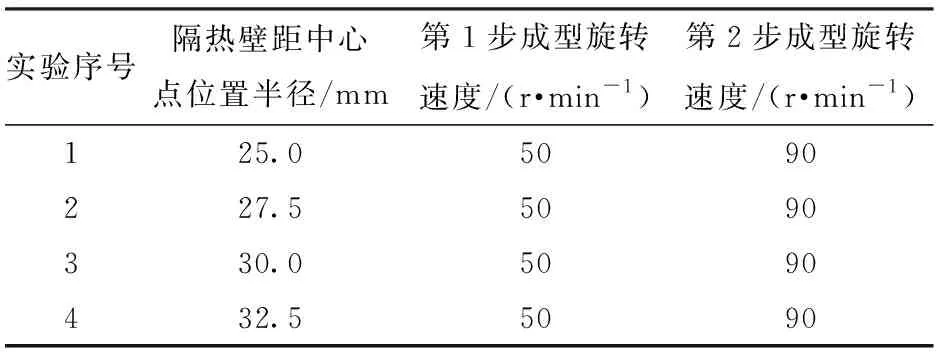

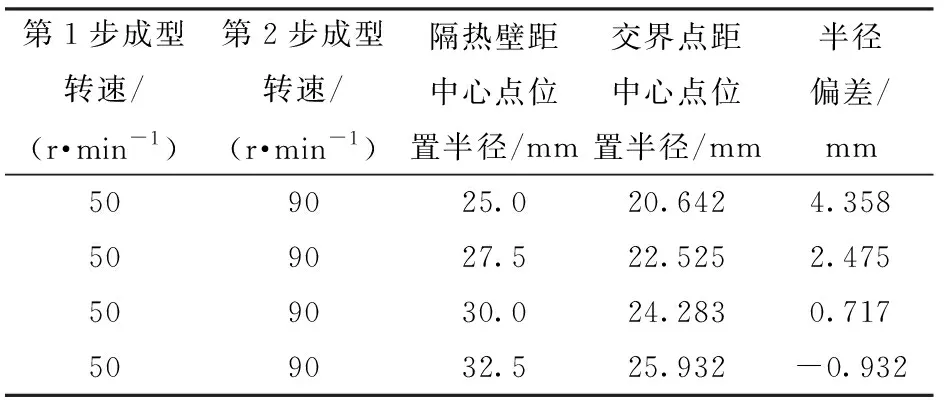

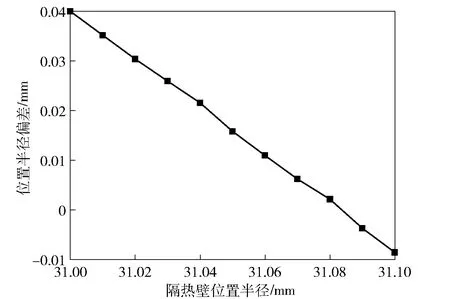

通过2.3节仿真结果与实验结果之间的对比,证明了采用仿真模拟的方式可以对反射镜镜胚的面形进行预测。因此为研究成型的双焦点反射镜镜胚内外圈反射面的交界点偏离问题,本文采用不同隔热壁位置半径进行仿真,并对不同隔热壁位置半径形成的曲面交界点位置半径进行分析,仿真参数如表4所示。

表4 仿真参数

在相同旋转速度条件下,不同隔热壁位置半径进行离心熔铸的仿真结果如图17所示。图17中竖直的红、蓝、绿、紫4条线分别是不同隔热壁的位置,黑色线上部的部分是在最终成型后需要去除的部分,彩色点A、B、C和D分别为内外圈交界点的位置。反射面交界位置半径偏差如表5所示。

图17 隔热壁距中心点不同位置内外圈交界位置Fig.17 Boundary positions of inner and outer rings of reflector under different thermal wall radii

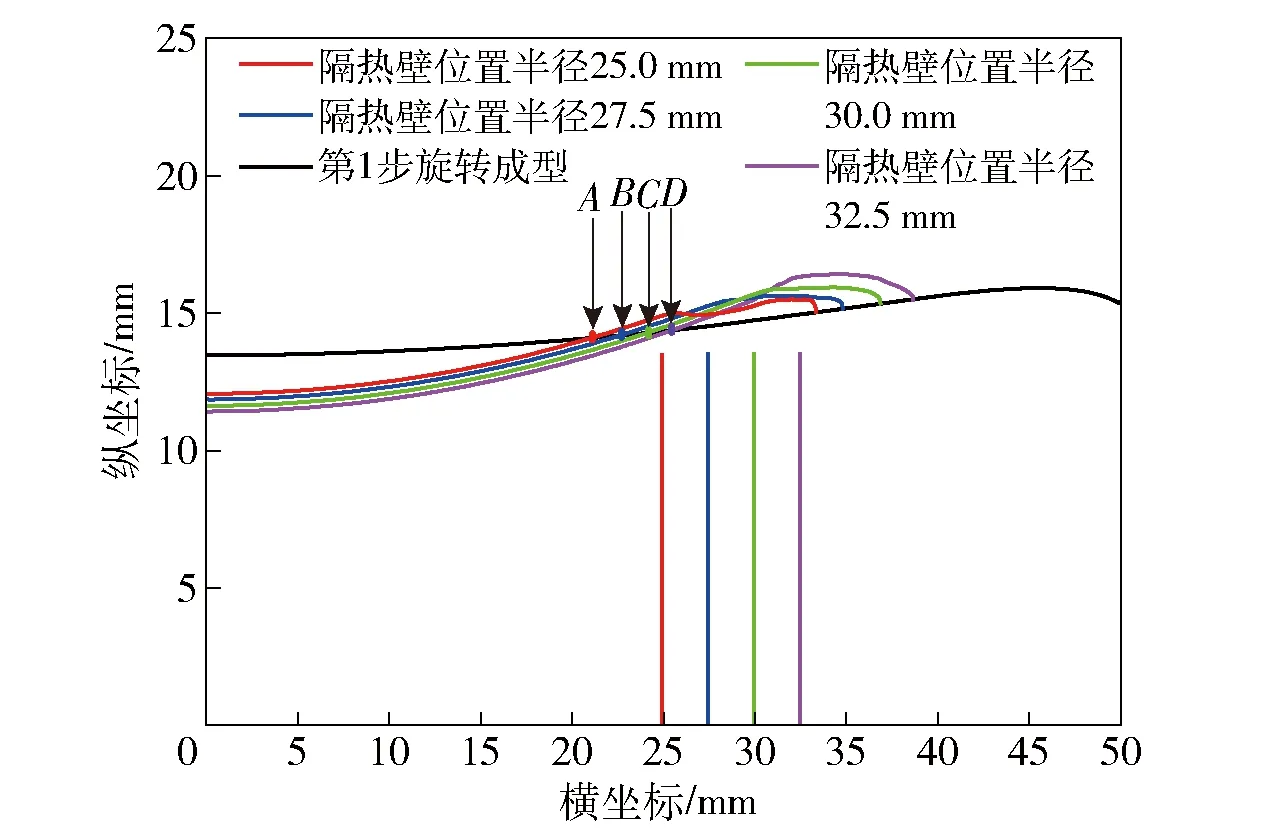

表5 交界点位置

根据表5结果可知,通过改变隔热壁位置半径可以对内外圈反射面交界点的位置半径进行补偿,位置半径偏差如图18所示。由图18可见:在离心过程旋转速度不变的条件下,隔热壁距离反射镜中心点位置越远,反射镜的内圈直径越大;反射镜内圈半径预期值为25.0 mm,隔热壁位置由距中心点25.0 mm变为30.0 mm,交界位置半径偏差由4.385 mm缩小为0.717 mm,当距离继续增大到32.5 mm时位置半径偏差变为-0.932 mm. 因此,当隔热壁距中心点位置半径为30.0~32.5 mm之间时,反射面交界处的位置半径偏差具有最小值。

图18 隔热壁位置半径与反射面交界处的半径偏差Fig.18 Relationship between the radius deviations of boundary and thermal insulation wall

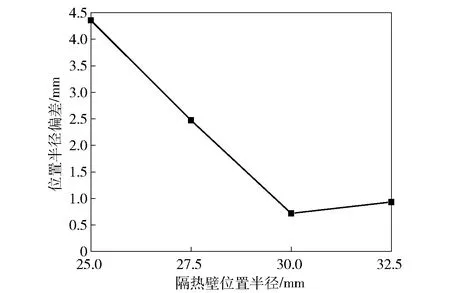

为确定合理的隔热壁位置半径并对交界位置半径误差进行补偿,通过设置隔热壁在30.0 mm与32.5 mm之间,每增加0.1 mm进行一次仿真。通过25次仿真,得到面形交界处位置半径偏差与隔热壁位置半径之间的偏差曲线图如图19所示。观察图19中不同隔热壁位置半径的偏差值可以看出,当隔热壁位置半径设置在31 mm时交界处位置半径偏差值最小,偏差大小为0.04 mm.

图19 隔热壁位置半径与反射面交界处的半径偏差(30.0~32.5 mm)Fig.19 Relationship between the radius deviations of boundary and heat insulation wall(30.0-32.5 mm)

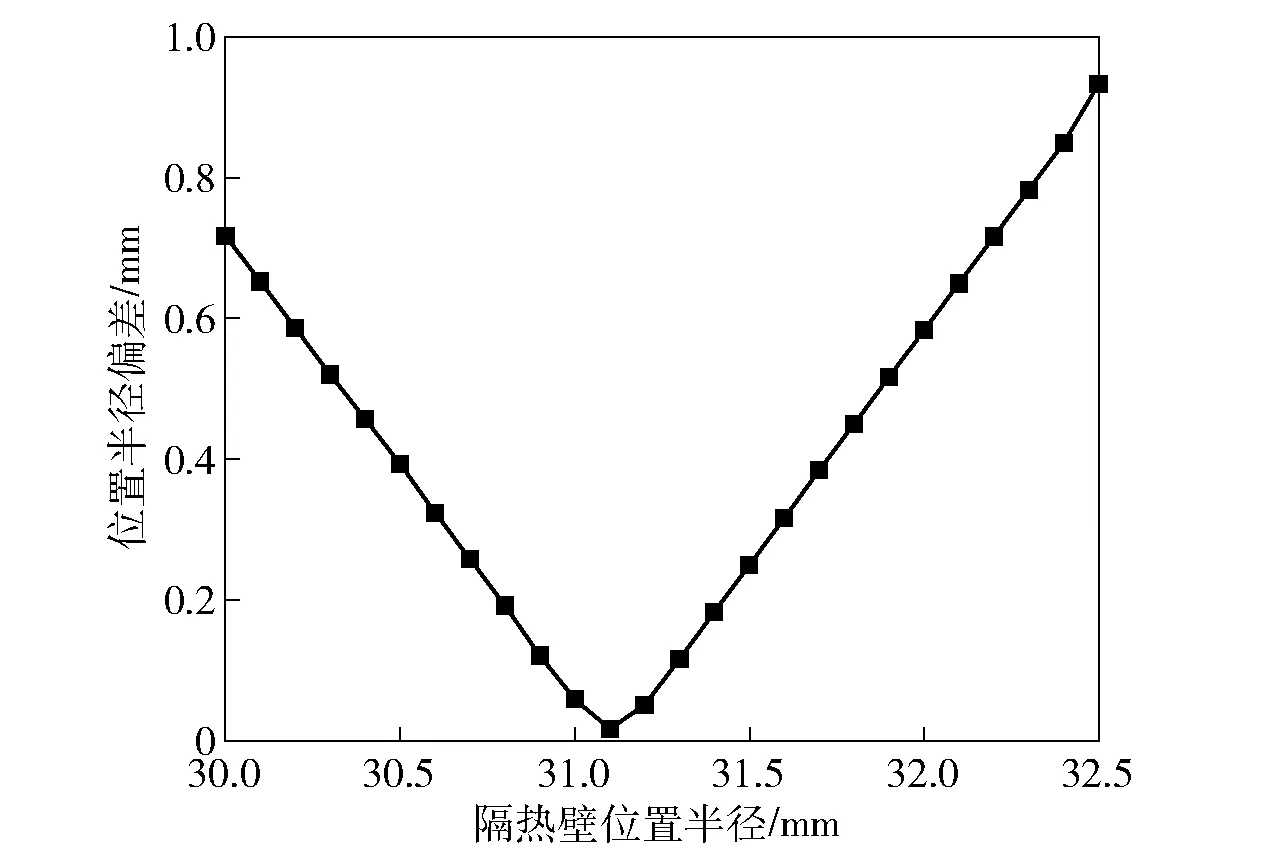

选取偏差最小的隔热壁位置半径为补偿后的隔热壁位置半径,补偿后的交界位置半径偏差为0.04 mm,补偿结果未能达到理想补偿精度。选取31.0~31.1 mm每隔0.01 mm再次进行仿真,仿真结果如图20所示。

图20 隔热壁位置半径与反射面交界处的半径偏差(31.0~31.1 mm)Fig.20 Relationship between the radius deviations of boundary and heat insulation wall(31.0~31.1 mm)

由图20可见,隔热壁位置半径在31.08 mm处偏差值最小,为2.15 μm,位置半径偏差为微米级,达到了补偿精度,故选取31.08 mm作为隔热壁位置半径对反射镜反射面交界位置半径误差进行补偿。由此可见,通过仿真迭代计算,不断缩小隔热壁位置半径取值范围,可以得到符合加工要求的隔热壁位置半径,以达到对反射面交界位置半径偏差补偿的目的。

同理,可以对不同加工参数的反射镜进行分析,通过仿真对第1步离心成型转速为50 r/min、第2步成型转速分别为100 r/min和110 r/min两种双焦点反射镜,进行交界位置半径偏差的补偿计算。

第2步成型转速为100 r/min,反射镜隔热壁位置半径由25 mm设置为30.7 mm,交界位置半径偏差由4.264 mm缩小为2.40 μm;第2步成型转速为110 r/min,反射镜隔热壁位置半径由25 mm设置为30.39 mm,交界位置半径偏差由4.199 mm缩小为5.3 μm.

通过以上对不同双焦点反射镜的仿真分析可知:改变隔热壁位置半径后的交界位置半径偏差为微米级偏差,均能够达到补偿要求;通过迭代计算来不断缩小隔热壁位置半径的取值范围,使交界位置半径偏差逐渐减小,最终获得交界位置半径偏差最小时的隔热壁位置半径,可以实现对反射面交界位置半径偏差进行补偿的目的。

4 结论

本文针对双焦点反射镜镜胚的成型问题,提出了一种双焦点反射镜梯温离心成型方法,通过改变模具隔热壁位置半径对成型双焦点反射镜反射面交界位置半径偏差进行补偿,仿真与类比实验验证了补偿方法的可行性。得到以下主要结论:

1)采用类比实验方法对不同隔热壁位置半径成型反射镜面形及反射面交界位置半径进行研究,将成型结果与仿真计算结果进行了对比,内外圈反射面最大偏差为6.5 μm和7.2 μm,反射面交界位置半径偏差分别为5.2 μm和7.1 μm,验证了仿真计算可以预测成型双焦点反射镜面形以及反射面交界位置半径。

2)利用仿真计算对不同隔热壁位置半径成型结果进行迭代计算,比较成型双焦点反射镜反射面交界位置半径偏差,不断缩小隔热壁位置半径取值范围使交界位置半径偏差逐渐减小,将3种反射镜的反射面交界位置半径偏差由4.358 mm、4.264 mm和4.199 mm分别缩小为2.15 μm、2.40 μm和5.30 μm,补偿后偏差均为微米级偏差。

综上所述,通过仿真迭代计算缩小隔热壁位置半径取值范围可以缩小反射面交界位置半径偏差,并得到合理的隔热壁位置半径,以达到对其进行补偿的目的。