一种新型伞状天线反射面研究

2022-08-09刘婷婷张成林

刘婷婷,华 岳,张成林,解 宁

(中国空间技术研究院西安分院,西安 710000)

0 引言

碳纤维三向编织反射面伞状天线是一种新型的天线结构形式,该天线具有结构简单、重量轻、形面精度高以及成本低等特点,近年来成为卫星天线研究的热点,受到了各国航天科研单位的重视和持续的研究[1],加拿大太空署[2]对采用碳纤维单层三向织物制备超薄可折叠复合材料进行了研究,1995年发射的MSAT-2空间飞行器中将该材料作为可收缩天线反射器的增强材料。Aoki等[3-4]对由碳纤维和环氧树脂制成的TWF复合材料的基本机械和热性能进行了研究。Kueh等[5-6]利用均匀化的Kirchhoff 板对单层三轴织物复合材料的线弹性响应建模。Aoki等[7]对三向织物复合材料进行静态和循环拉伸试验,研究其疲劳性能和损伤累积机理。Datashvili等[8]研究了3种复合材料:1)SK802型采用T300纤维;2)SK809型采用M46J纤维;3)SK907型采用YSH 50A纤维。

反射面是伞状天线一个重要的结构件,不同形态、不同加强筋设计,会得到不同型面精度的反射面,因此需要进行碳纤维三向编织反射面优化设计,以保证研制出高精度反射面伞状天线。为此,设计了不同形态、不同加强筋方案的天线反射面,建立伞状天线反射面形态分析模型,对反射面进行结构优化设计,以获取型面精度最高的反射面结构设计方案,为高精度伞状天线结构设计提供依据。

1 碳纤维三向编织反射面介绍

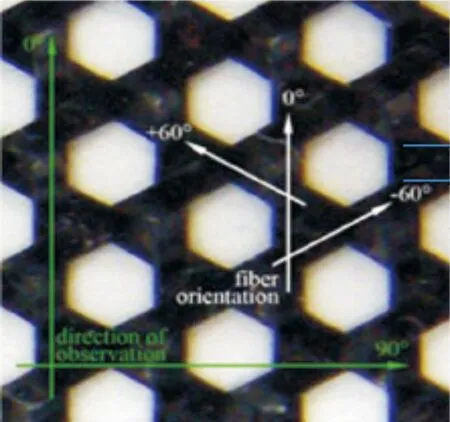

平面三轴向织物是由平面内3个不同方向的碳纤维丝束(1K T300)以一定角度(0°和±60°)按照特定交织规律彼此间相互交织而成的[9-10],定义0°方向为织物横向,90°方向为织物纵向,如图1所示。碳纤维具有优异的力学性能、低热膨胀系数和优异的空间适用性等特点,是一种综合性能较好基体材料。

图1 平面三轴织物Fig.1 Planar triaxial fabric

碳纤维三向编织反射面成型技术:将硅胶均匀地涂刷到平面三轴向织物表面,然后将织物铺贴到反射面成型工装表面,使网格布紧贴于模具表面,上面放吸胶毡,制真空袋使织物与模具压实,室温硫化不小于92h。成型的碳纤维三向编织反射面如图2所示。碳纤维三向编织反射面具有超轻、高精度、低膨胀、柔性耐折等优点,满足高精度天线要求。

图2 碳纤维三向编织反射面局部图Fig.2 Part of carbon fiber triaxial woven reflector

2 材料性能测试

为了对碳纤维三向编织反射面进行仿真分析,需获取材料的密度、弹性模量等参数。

碳纤维三向编织材料厚2mm,裁剪一片200mm×200mm的试片,测量其重量为60g,根据公式ρ=m/v,可获得碳纤维三向编织材料的密度为750kg/m3。

弹性模量测试装置如图3所示,试样分为横向和纵向两种,试样大小分别为200mm(横向)×220mm(纵向)和200mm(纵向)×220mm(横向),两种试样采用相同的测试方法进行测试,试样的长边220mm有20mm固定于测试工装上,测量试片重力变形后的尺寸,试样重力变形测量结果显示两种测试工况下试样的重力变形完全一致,测量值如图4所示,图5为试样的重力变形仿真分析,调节材料参数使得有限元模型的重力变形与试验结果一致,获取的材料参数如表1所列。

图3 试样重力变形测试图(横向和纵向)Fig.3 Gravity deformation of test piece (horizontal and longitudinal)

图4 试样重力变形测量结果(横向和纵向) Fig.4 Measurement results of gravity deformation of test piece (horizontal and longitudinal)

表1 试样材料参数Tab.1 Material parameters of test piece

图5 试样重力变形仿真分析(横向和纵向)Fig.5 Simulation analysis of gravity deformation of test piece (horizontal and longitudinal)

3 反射面结构设计与仿真分析

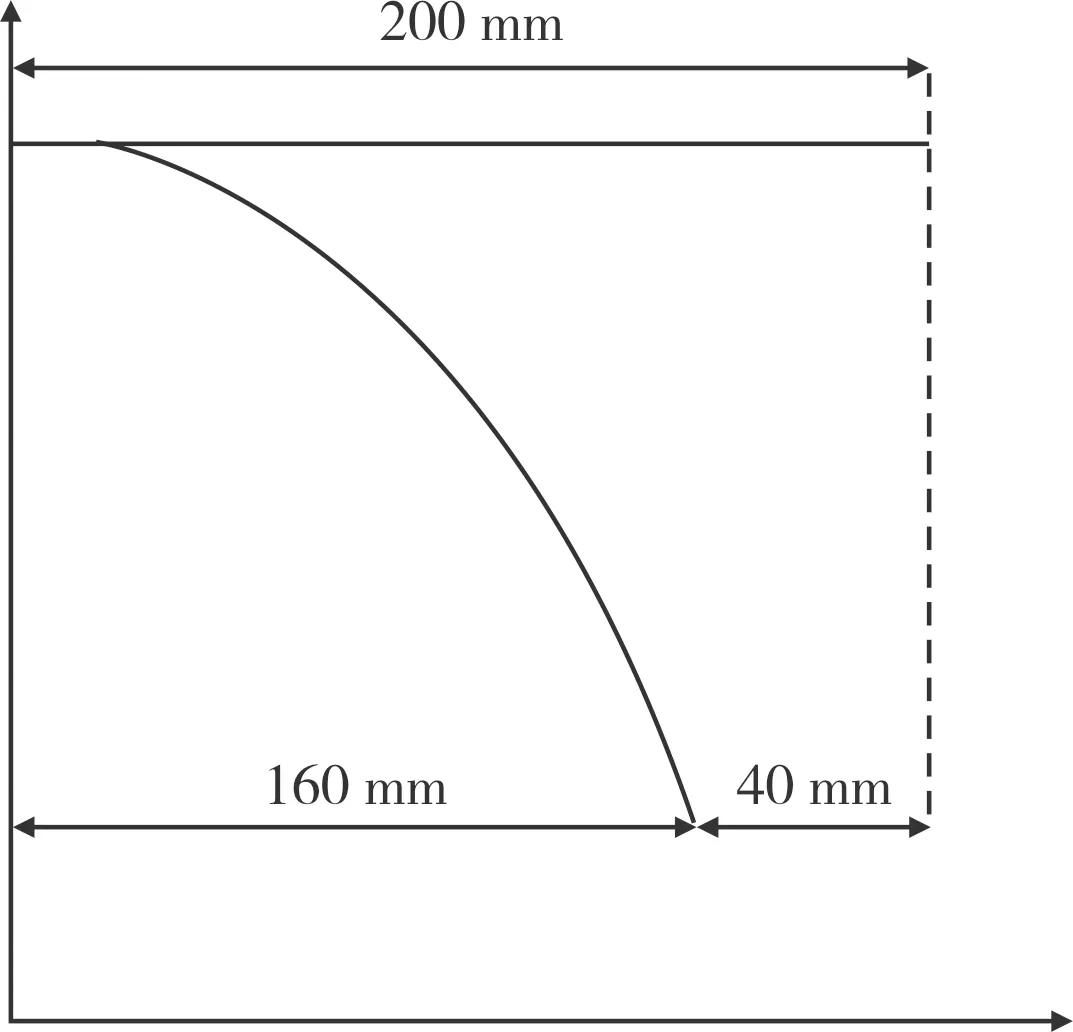

反射面结构设计方案如图6所示,方案1为圆形口径,方案2为多边形口径,方案1的口径与方案2的内切圆口径大小一致均为5m,满足天线口径指标要求。该反射面由9个扇区拼接而成,各拼接处采用碳布(E:50Gpa,ρ:1800Kg/m3)加强,使其具有足够的刚度,碳布厚1.0mm宽25mm,碳布加强处通过连接柱与天线骨架相连。

图6 反射面结构设计(方案1、方案2)Fig.6 Structure design of reflector(scheme 1 and scheme 2)

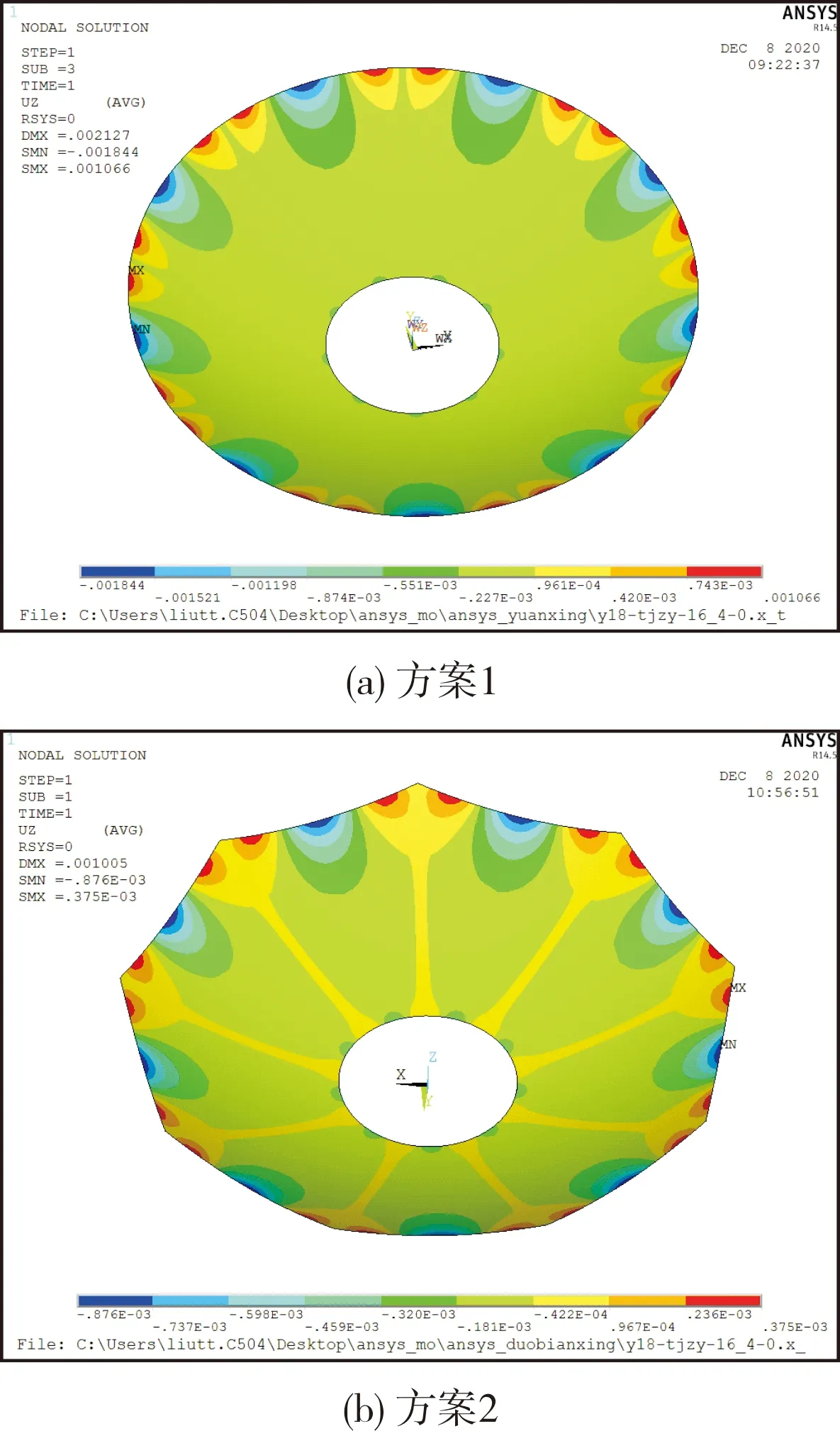

天线在地面工作时需考虑重力变形对型面的影响,所以对反射面在重力场下的变形进行了分析。采用Ansys软件中shell181单元对反射面建模,三向编织反射面等效为各向同性材料,最终的有限元模型如图7所示。在扇区拼接处施加固定约束,与反射面装配位置一致。

图7 反射面有限元模型(方案1、方案2)Fig.7 Finite element model of reflector (scheme 1 and scheme 2)

从图8可以看出碳纤维三向编织反射面在重力场下的变形主要集中于反射面外边缘处,与方案1相比方案2反射面外边缘变形较小,且方案2的结构设计使得边缘部分大变形区域在多边形角左右分布,即反射面口径指标尺寸(多边形内切圆)外。由于方案1反射面变形较大,使得云图固定约束的局部特征不明显,而方案2的变形较小,能够明显看出固定约束部分与其相邻部分重力变形的差异。

图8 反射面重力变形(方案1、方案2)Fig.8 Gravity deformation of reflector(scheme 1 and scheme 2)

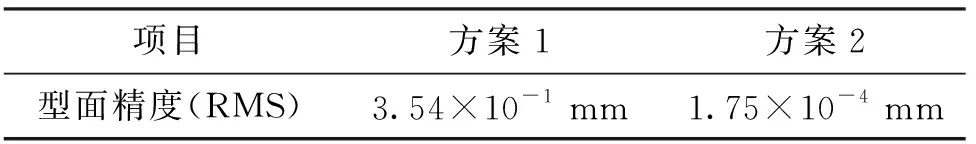

型面精度计算时提取口径指标尺寸内节点位移,计算结果如表2所列,从表2中可以看出,方案2反射面比方案1反射面的型面精度高99.95%,在反射面结构设计时应优先考虑多边形结构形式(方案2)。

表2 反射面在重力场下的型面精度Tab.2 The profile accuracy of relector in gravity field

4 反射面加强筋方案设计与仿真分析

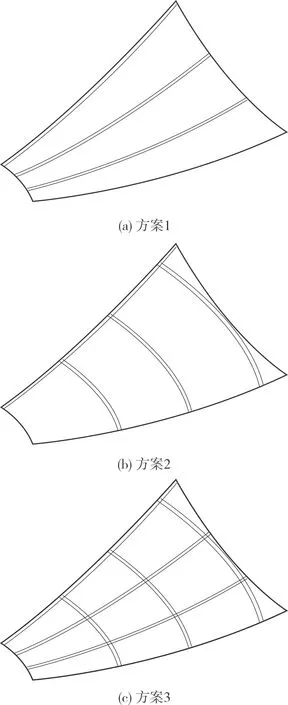

反射面加强筋方案设计如图9所示,为了保证反射面可折叠功能,碳布厚度较薄,碳布尺寸厚为0.2mm,宽为25mm。方案1为沿径向用碳布加强,方案2为沿环向用碳布加强,方案3为径向、环向同时用碳布加强。

图9 加强筋设计(方案1、方案2、方案3)Fig.9 Design of reinforcement (scheme 1, scheme 2 and scheme 3)

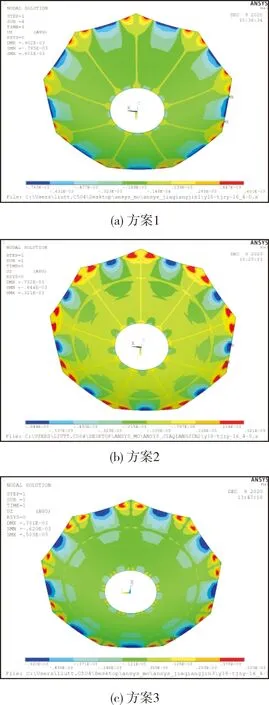

反射面设计加强筋后在重力场下的变形云图如图10所示。

图10 重力变形云图(方案1、方案2、方案3)Fig.10 Cloud image of gravity deformation(scheme 1, scheme 2 and scheme3)

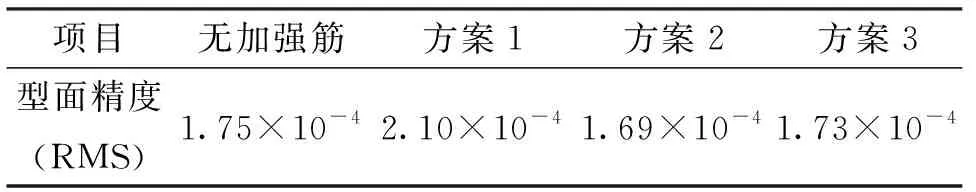

表3为反射面在重力场下的型面精度,从表3可以看出,反射面设计加强筋后,反射面型面精度与无加强筋的型面精度相差不大,反射面径向设计加强筋会使其型面精度变差,其中方案2的型面精度最好,与无加强筋方案相比,型面精度提高了3.4%。在工程实际中,反射面结构设计在满足重量指标的条件下可考虑环向加强筋的设计(方案2)。

表3 反射面在重力场下的型面精度Tab.3 The profile accuracy of relector in gravity field

5 结论

以伞状天线碳纤维三向编织反射面为研究对象,通过试验获取了碳纤维织物的材料属性,设计了不同形态、不同加强筋方案的天线反射面,建立了伞状天线反射面形态分析模型,通过反射面重力变形仿真分析,得到了优化设计结果。结果表明:采用多边形口径反射面相比圆形口径反射面型面精度提高了99.95%,在多边形口径反射面上设计环向加强筋可使型面精度进一步提高3.4%,为反射面的结构设计提供参考和依据。