聚乙二醇/氯化锌条件下回收CFRP方法研究

2020-02-04强勇勇赵岩王立珂

强勇勇,赵岩,王立珂

(北方自动控制技术研究所,太原 030006)

碳纤维增强树脂基复合材料(CFRP)具有比强度、比模量高,抗疲劳性能好,耐腐蚀能力强,可设计性好等优良特性,在航空航天等多个领域得到了广泛应用。CFRP多以环氧树脂等热固性聚合物作为基体相,其固化成型后形成不溶不熔的三维交联网状结构,无法进行二次模塑或加工[1–4]。随着CFRP的应用越来越广泛,产生的废弃物也越来越多,这些废弃的CFRP中含有大量昂贵的碳纤维,直接填埋会造成资源浪费,直接焚烧则会释放出大量有毒有害物质,污染环境[5–9]。因此,对CFRP废弃物进行回收已经成为一个亟待解决的研究课题。

笔者提出了一种温和条件下对CFRP进行降解回收的方法。笔者采用真空辅助成型工艺(VARI)制作CFRP平板件,为了增大反应面积以提高反应效率,对平板件进行了切割,并对切割后的降解试件进行了分层预处理;然后在温和条件(常压、低反应温度)下,以聚乙二醇为溶剂,氯化锌为催化剂,采用控制变量的方法在不同的工艺参数(反应的温度、时间,试剂的浓度等)下对CFRP进行降解回收。通过对实验数据进行对比分析后,初步得出了CFRP降解的各项工艺参数。为了对结果进行验证,使用扫描电子显微镜(SEM)对回收得到的碳纤维表面缺陷以及树脂残留进行分析,使用X射线光电能谱(XPS)仪对回收得到的碳纤维表面元素变化情况进行表征,使用接触角测量(DCAA)仪对回收碳纤维的表面浸润性进行表征,最后通过单丝拉伸试验对回收碳纤维的拉伸强度和弹性模量进行分析。

1 实验部分

1.1 主要原材料

碳纤维:T700,宜兴恒亚碳纤维科技有限公司;

环氧树脂:EPOLAM5015,蔼科颂化工产品有限公司;

冰乙酸、氯化锌、聚乙二醇、丙酮:分析纯,陕西海联化工有限公司。

1.2 主要设备及仪器

分析天平:FA2004N型,天津精拓仪器科技有限公司;

干燥箱:WG–6型,陕西海联化工有限公司;

磁力搅拌电热套:98–Ⅱ–B型,天津市泰斯特仪器有限公司;

纤维强度仪:M312837型,北京中西远大科技有限公司;

SEM:JCM–6000型,日本JOEL公司;

DCAA仪:JYW–200C型,天津精拓仪器科技有限公司;

XPS仪:PHI5700型,美国Perkin Elmer公司。

1.3 样品制备

降解试件为单向布平板,根据铺层要求,对碳纤维进行裁剪,并将其按照0°,90°的方向铺放在模具中;在预成型体与模具表面铺设导流网以及脱模布,在模具表面铺设真空袋,并用密封胶带进行密封处理;利用真空泵和导管对模具内部抽真空;铺放完成后,对树脂进行脱泡处理,利用真空泵将树脂吸注入模腔内开始浸润过程,充模完成后把平板件放入温度为80℃烘箱中保温6 h完成固化过程。待模具自然冷却后,进行脱模处理,取出成品制件[10]。

1.4 性能测试

动态接触角测量:实验中分别测试了碳纤维试样与水和乙二醇的动态接触角,每组碳纤维试样至少做10次测试,剔除掉离散性较大的数据后取平均值作为最终的结果。通过Wu (公式1和公式2)理论[11–13]可以得到表面能的各个分量。

式中,θ为碳纤维和液体试剂间动态接触角,°;γl为溶剂液体的表面张力,mJ/m2;为溶剂液体表面张力的非极性分量;为纤维表面自由能的非极性分量;为溶剂液体表面张力的极性分量;为纤维表面自由能的极性分量;totalc 为纤维表面的总自由能。

所用到的溶剂是去离子水和乙二醇,去离子水的表面张力的极性和非极性分量分别是53.6 mJ/m2和18.7 mJ/m2,乙二醇的表面张力的极性和非极性分量分别是19m J/m2和29.3 mJ/m2。

单丝拉伸试验:测试是依据ASTM D3379–1989标准中对单丝拉伸力学测试实验的规定严格进行的,单丝的拉伸强度按公式(3)计算[14–16]:

式中,v1为单丝的拉伸强度;Fb为破坏载荷;d为单丝的直径,所用碳纤维单丝的直径为7.15 μm。

2 结果与讨论

2.1 保温温度对环氧树脂基体降解率的影响

采用100 mL浓度为0.6 mol/L的氯化锌/聚乙二醇溶液作为反应溶剂,在不同的保温温度下保温60 min以降解CFRP复合材料,研究了保温温度分别为150,160,170,180,190,200,210℃时对环氧树脂基体降解率的影响。如图1所示,CFRP复合材料中环氧树脂基体在聚乙二醇中的降解率随温度的升高逐渐增加,当温度大于190℃时,环氧树脂降解率大于96%。这是因为温度越高,分子的运动越剧烈,聚乙二醇分子在环氧树脂基体内和降解产物分子在聚乙二醇中的传质加快,且聚乙二醇和环氧树脂基体大分子链的碰撞几率增加。

图1 保温温度对环氧树脂基体降解率的影响

2.2 保温时间对环氧树脂基体降解率的影响

采用100 mL浓度为0.6 mol/L的氯化锌/聚乙二醇溶液作为反应溶剂,在保温温度分为150,170,190,210℃条件下对CFRP复合材料进行降解,取时间梯度为5 min,范围为0~70 min,在不同的保温温度条件下进行降解回收实验,研究不同的保温时间对树脂基体的降解率的影响。如图2所示,通过增加反应时间可以进一步加深反应深度,反应时间在0~20 min时环氧树脂的降解率基本不发生变化,这是由于溶剂和催化剂分子进入CFRP三维网状结构需一定时间,当反应时间在20 min之后时,190℃和210℃条件下的环氧树脂开始迅速降解,然而150℃和170℃条件下的环氧树脂则反应速率缓慢,主要原因可能是由于温度太低,活化分子数较少,因此反应进行缓慢,当温度上升时,活化分子数增加,有效碰撞频率也随之增加,反应速率上升;另外,温度较低时,环氧树脂链段没有足够流动性,因此催化剂溶液不能有效地渗透到交联网络中,当反应温度升高时,链段充分的流动性使得催化剂溶液有效地渗透到基体中,导致降解程度的急剧增加。

图2 保温时间对环氧树脂基体降解率的影响

2.3 氯化锌浓度对环氧树脂基体降解率的影响

在保温温度为190℃、保温时间60 min条件下,采用100 mL氯化锌的聚乙二醇溶液对CFRP进行降解反应,氯化锌的聚乙二醇溶液的浓度分别为0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0,1.1,1.2 mol/L,研究了氯化锌的聚乙二醇溶液的浓度对环氧树脂基体降解率的影响,如图3所示。

图3 氯化锌浓度对环氧树脂基体降解率的影响

由图3可知,通过增加催化剂浓度可进一步改善降解程度,增加催化剂浓度可以加速化学键的裂解。当催化剂浓度达到0.6 mol/L之后,降解程度随时间的变化不再明显。而浓度大于1.0 mol/L时,反应的环氧树脂降解率会出现小幅下降,这是因为氯化锌在聚乙二醇中的溶解度有限,虽然溶液的名义浓度在增加,但是实际的浓度变化并不大,而没有溶解的氯化锌会粘在碳纤维表面,阻碍反应的进行。考虑到经济性和生产效率,氯化锌浓度为0.6 mol/L时,190℃下反应60 min是满足CFRP环氧树脂基体完全降解要求的限制条件。

2.4 回收碳纤维的表面形貌分析

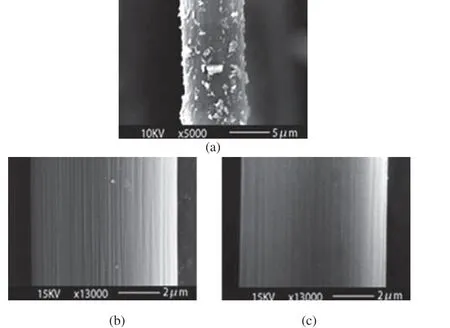

采用SEM对回收碳纤维进行了表征,并与原丝及分层预处理碳纤维进行了对比,如图4所示。

图4 不同阶段的碳纤维表面形貌图

由图4可看出,相比于碳纤维原丝干净光滑的表面,分层预处理后得到的碳纤维表面存在着大量的树脂残留,这些残留的树脂能够对碳纤维起到一定的保护作用,防止其被乙酸腐蚀。而回收所得到的碳纤维则与原丝基本无二,表面干净光滑,无树脂残留,也没有任何损伤的痕迹,直径也和原丝相当。

2.5 回收碳纤维的表面元素组成分析

为了研究分层预处理和降解过程对碳纤维表面化学结构的影响,采用XPS对原始碳纤维、分层预处理以及回收后的碳纤维进行了分析测试,来研究化学元素的变化情况。原始碳纤维、分层预处理以及回收后的碳纤维的表面XPS全谱扫描图如图5所示。

图5 碳纤维XPS全谱扫描图

由图5可知,碳纤维表面的元素为O1s,N1s和C1s。通过对全谱图进行分析和计算得到碳纤维表面不同元素的含量,结果见表1。

表1 不同处理后碳纤维表面的元素含量

通过表1可以发现,在分层预处理及回收前后,碳纤维表面的主要元素及其含量没有发生大的变化,元素种类主要包括C,N,O。碳纤维原丝所含各元素的相对含量分别为C:82.36%,O:12.11%,N:2.08%;而元素的相对含量分别是O/C:0.147,N/C:0.025。经过分层预处理,碳纤维表面的C元素相对含量下降为78.73%,O元素相对含量则上升到17.92%,N元素相对含量微弱上升至3.35%,O/C含量比则上升至0.228,N/C含量比上升为0.043。再经过氯化锌/聚乙二醇环境下回收后,碳纤维表面的C元素相对含量上升为86.3%,O元素相对含量则下降到9.93%,N元素相对含量微弱上升至3.77%,O/C含量比则下降至0.115,N/C含量比上升为0.044。回收碳纤维表面的O元素含量相比碳纤维原丝有所下降,下降的主要原因是分层及回收过程中其表面的上浆剂被清洗掉,但是上浆剂的破坏并不会影响到碳纤维本身的性能。

综上所述,分层预处理及回收过程中碳纤维表面的元素种类并未发生变化,元素含量发生了轻微变化,但是这些变化是微小的,对碳纤维表面的结构影响是比较小的,由此证明本回收方案对于碳纤维复合材料的回收是比较合理的。

2.6 回收碳纤维的表面浸润性分析

通过测试,碳纤维经过不同处理后的接触角及表面能如表2所示。

表2 碳纤维经过不同处理后的接触角和表面能

分析表中数据可知,碳纤维原丝在水和乙二醇中的接触角分别为64.81°和42.61°,碳纤维原丝的表面能为40.58 mJ/m2,其中色散分量和极性分量分别是15.18 mJ /m2和25.40 mJ/m2。经过分层预处理后,碳纤维单丝在水和乙二醇中的接触角有所下降,为61.25°和41.77°。由表可知,总表面能出现轻微增加,达到42.66 mJ/m2,其中色散分量轻微下降而极性分量增加,与碳纤维原丝相比表面能大约增加了5.13%。在氯化锌/聚乙二醇环境中降解回收的碳纤维的接触角与原丝相比较也有所减小,在水和乙二醇中分别为53.63°和38.57°。而相应的碳纤维表面能出现增加,为47.71 mJ/m2,相比原丝增加了17.57%,其中色散分量和极性分量分别为13.36 mJ/m2和34.35 mJ/m2。

通过分析发现,分层预处理和降解回收过程使得碳纤维在水和乙二醇中的接触角减小而表面能增加,这使得碳纤维的表面浸润性得到了改善,从而可以增加回收碳纤维和树脂的结合力,提高回收碳纤维制件的力学性能。这也证明了CFRP在氯化锌/聚乙二醇环境中具有理想的回收效果。

2.7 回收碳纤维的力学性能表征

所用试样的标距为25 mm,拉伸速率为1 mm/min,每组实验选取25个试样进行单丝拉伸测试,最终的结果取25次的平均值。通过测试,回收得到的碳纤维力学性能如图6所示。

图6 不同温度下回收碳纤维的力学性能

从图6可以看出,170,190,210℃下,回收碳纤维的拉伸强度分别为原丝的98.67%,97.28%,95.09%,回收碳纤维的弹性模量分别为原丝的99.59%,98.88%和97.42%。可以发现,随着反应温度的升高,回收碳纤维的拉伸强度和弹性模量都发生小幅下降,原因主要有两方面:一是在高温条件下,碳纤维表面会不可避免的发生一些氧化反应,导致碳纤维的表面结构受到损伤和破坏;二是在高温环境下碳纤维和环氧树脂都会发生膨胀,但由于两者的膨胀系数不一致,导致出现了垂直于纤维的剪切应力,并且温度越高,这种应力就越大。由此可以推断,反应温度的升高对于碳纤维的回收属于不利因素,同时也不利于节能减排。

3 结论

乙酸120℃下分层预处理30 min,然后在190℃下,使用浓度为0.6 mol/L氯化锌/聚乙二醇环境反应60 min。此时的树脂降解率达到98%以上,碳纤维表面干净光滑无树脂残留,表面元素与原丝相比变化较小,碳纤维和水与乙二醇的浸润性相比原丝得到改善,碳纤维的弹性模量达到原丝的98%以上,拉伸强度达到原丝的97%以上。