短纤维层间增强碳纤维复合材料层板的力学研究

2020-02-04刘晓军单忠德战丽张群范聪泽梁美芹

刘晓军,单忠德,战丽,张群,范聪泽,梁美芹

(1.北京机科国创轻量化科学研究院有限公司,北京 100083; 2.机械科学研究总院集团有限公司,北京 100044;3.机械科学研究总院集团有限公司先进成形技术与装备国家重点实验室,北京 100083)

碳纤维复合材料各层之间仅靠基体树脂粘结,性能较弱,在冲击等载荷作用下易发生脆性断裂进而导致材料分层破坏,这是此类材料最基本的损伤断裂形式[1–2]。随着国内外对先进复合材料性能的要求不断提升,改善复合材料的层间性能显得尤为重要[3]。碳纤维复合材料层间纤维增强技术已得到一定研究,在模拟研究方面,张凤鹏、刘大成等[4–6]建立了复合材料层合板三维有限元模型及层间短纤维模型,分析了层间短纤维的桥联作用对复合材料裂尖应力场和能量释放率的影响,结果表明短纤维发挥了明显桥联作用,增韧效果明显。在实验研究方面,益小苏等[7]采用基体树脂与增韧树脂“离位”技术,在双马来酰亚胺/碳纤维单向织物复合材料层压板中间加入聚芳醚酮增韧剂织物,研究了复合材料层压板的Ⅰ型和Ⅱ型层间断裂韧性等性能,结果表明层压板的层间韧性等性能均有显著提高。同样地,从“离位增韧”思想出发,张朋等[8]选用具有高孔隙率的尼龙无纺布(PNF)作为结构化增韧层,采用RTM工艺制备了PNF层间增韧改性的碳纤维增强环氧树脂基复合材料,研究了其韧性相关性能和增韧机制。结果表明复合材料的Ⅰ型层间断裂韧性和Ⅱ型层间断裂韧性分别提高了1.1倍和1.4倍。Y. A. Dzenis等[9–11]首先提出用静电纺纳米纤维实现复合材料的层间增韧,使层间剪切强度和抗脱层能力得到显著提高,并研究了在静态载荷、冲击载荷下聚苯并咪唑纳米纤维对复合材料层合板层间断裂韧性、强度以及抗分层破坏的影响,结果表明层间纳米纤维的引入使层合板Ⅰ型和Ⅱ型层间断裂的临界能量释放率分别提高了130%和15%。类似地,S. Sihn等[12–13]在复合材料层间夹入由静电纺丝技术制备的聚碳酸酯,使分层破坏起始应力提高8.1%,并使分层裂纹减少21.6%。M. S. Sohn等[14–16]在传统的层板铺层过程中将少量短纤维加入单层之间,可以使Ⅰ型层间断裂韧性提高1倍以上,此外,方立[17]、莫正才等[18–19]分别研究了短纤维增强聚丙烯薄膜夹层、苎麻短纤维对复合材料层间性能的影响,研究结果均表明层间短纤维的铺入明显改善了复合材料层间断裂韧性。

笔者采用自制的能够实现定量均匀铺放的短切纤维铺放装置,制备了层间含不同面密度短切纤维的预制体,并采用真空辅助树脂灌注(VARI)成型方式浸渍后高温固化,得到层间含不同面密度短切纤维的碳纤维复合材料层合板,研究了不同面密度短切纤维含量对碳纤维复合材料层合板拉伸、弯曲以及层间剪切强度的影响。

1 实验部分

1.1 主要原材料

斜纹3k T300碳纤维布:单层厚度0.23 mm,200 g/m2,广州卡本复合材料有限公司;

环氧树脂:ARALDITE LY 1564 SP CIN,亨斯迈先进化工材料(南京)有限公司;

环氧树脂固化剂:ARADUR 3486 BLUE CI,亨斯迈先进化工材料(广东)有限公司;

短切碳纤维:日本东丽50目,纤维长度0.3~0.5 mm,纤维直径6 μm,上海力硕复合材料科技有限公司;

球阀开关:双头插口球阀,外径8 mm,浙江左圆右方五金产品有限公司;

聚四氟乙烯管:RX–SFG002,8 mm×10 mm,泰州市华阳化工科技有限公司;

真空袋膜密封胶条:3 mm×12 mm×7.5 m,耐温204℃,保定瑞彼得复合材料有限公司;

真空袋:400 mm×500 mm,厚度0.32 mm,耐温100℃,石家庄喜龙包装有限公司;

丙酮:分析纯,北京化工厂;

脱模剂:802 Release,美国艾克塞尔塑料研究实验室有限公司。

1.2 主要设备及仪器

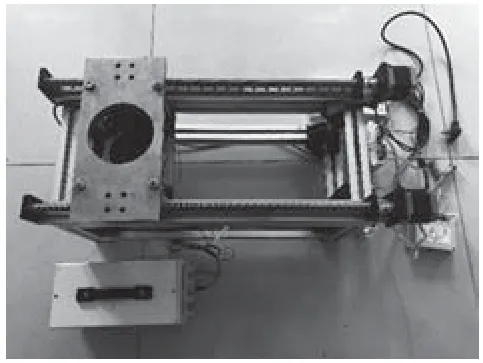

图1为自制的短切纤维铺放装置。

图1 短切纤维铺放装置

真空干燥箱:DZF–6050型,北京中科环试仪器有限公司;

无油真空泵:二级1550D真空泵机头,台州奇博工具有限公司;

高温固化炉:FCD320B型,中科富祺(北京)科技有限公司;

电子万能材料试验机:5567型,美国Instron公司;

场发射扫描电子显微镜(FESEM):Gemini500型,德国卡尔蔡司股份公司。

1.3 实验方法

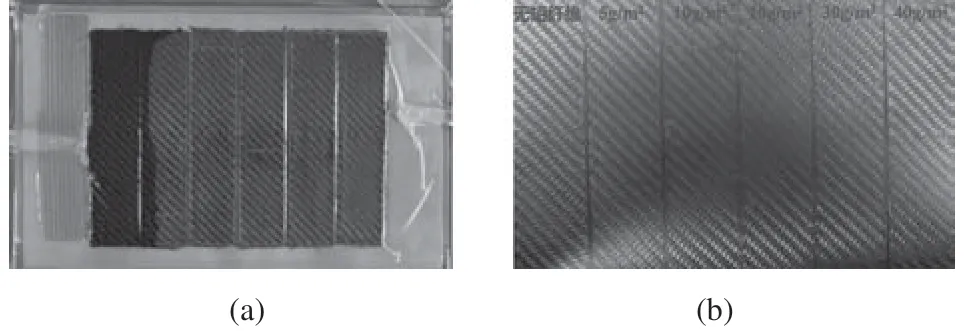

(1)用窄双面胶带将干纤维布分割成大小一致的方格,并剪裁成纤维布方条,如图2a所示,用于随后的层合板预制体铺层。

(2)在铺层预制体之前,用自制短切纤维铺放装置在每条纤维布方条上采用不断称量方式定量均匀铺放短切纤维,其中,筛网来回进给速度为8 mm/s,筛网震动频率为10 000次/min,铺放好短切纤维的碳纤维布如图2b所示。分别铺放面密度分别为5,10,20,30,40 g/m2的碳纤维方条7块。

图2 碳纤维布的分格剪裁、铺放效果及铺放后的预制体

(3)对铺放有不同面密度短纤维的纤维布方条进行铺层,每种面密度规格的纤维布方条分别铺放7层,最后分别在每块预制体的最上层铺放一层未铺放短纤维的纤维方条,得到5块层数为8层、层间含短切纤维增强的碳纤维布预制体。另外,铺放一块层数为8层、层间不含短纤维增强的预制体作为对照组。

(4)将树脂和树脂固化剂按照体积比例4∶1进行混合,并在真空干燥箱内进行抽气泡处理,用于后续的树脂浸渍。

(5)采用VARI成型对以上6块预制体进行树脂浸渍,如图3a所示。浸渍前使用丙酮对金属板进行清洁,并涂覆脱模剂。将6块预制体放在同一金属板上,并装入真空袋中,用真空袋膜密封胶条进行密封。真空袋两端分别连接树脂进口管路和抽真空管路,两管路上分别安装球阀开关,以控制树脂流速和抽气速度。实验过程中浸渍时间约为8 h。

图3 预制体的树脂浸润及固化完成的碳纤维复合材料层合板

(6)浸渍完成后,将包含有浸渍后预制体和金属板的真空袋放入热烘箱中进行高温固化,固化温度为80℃,固化时间为4 h,固化完成的短纤维层间增强的碳纤维复合材料层合板如图3b所示。重复上述步骤3次,得到相同工艺参数下的用于不同力学性能测试的层合板。

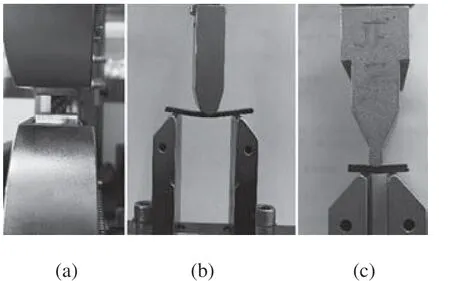

(7)按GB/T 1447–2005,GB/T 1449–2005 ,JC/T 773–2010,将固化好的碳纤维层合板进行机加,加工成标准拉伸、弯曲、层间剪切试件,在电子万能材料试验机上分别进行拉伸、弯曲、层间剪切性能测试,如图4所示,拉伸、弯曲和层间剪切试验的加载速度分别为5,10,2 mm/min。最后将断面在FESEM下观察,分析实验结果。

图4 试件的力学性能测试

2 结果与讨论

2.1 拉伸强度

拉伸强度随短纤维铺放面密度的变化趋势如图5所示。由图5可知,无短纤维层间增强试件的拉伸强度为451.79 MPa。当短纤维铺放面密度为5 g/m2时,试件拉伸强度有小幅度提升,为477.64 MPa,相对于无短纤维层间增强试件提高了约5.72%。当短纤维铺放面密度大于等于10 g/m2时,试件拉伸强度呈减小趋势,短纤维的加入对拉伸强度已无提升作用。当铺放面密度大于等于30 g/m2时,拉伸强度急剧减小。

图5 拉伸强度随短纤维铺放面密度的变化趋势

层间含不同面密度短纤维试件的拉伸断面图如图6所示,由图可知,层间无短纤维增强试件的断面空隙较多、分层现象比较明显,层间短切纤维增强的试件孔隙较少、分层现象有所减弱,且随纤维面密度的提高,断面的致密度呈逐渐增大的趋势。层间加入少量短切碳纤维,试件拉伸强度有一定提升,原因是短纤维可增强层间树脂的韧性,而随纤维含量进一步增加,试件拉伸强度会急剧削弱,一方面是因为短纤维含量的提升导致试件厚度增加,削弱了拉伸强度,另一方面是因为层间较多短纤维的无规则、随机取向分布不利于在单一拉伸方向强度的提升。

图6 层间含不同面密度短纤维试件的拉伸断面图

2.2 层间剪切强度

试件层间剪切裂纹形貌如图7所示,其中图7a为试件表面裂纹形貌,图7b为试件端面裂纹形貌。由图7可知,试件裂纹形貌为层间张开型裂纹和层间滑移错层型裂纹,符合层间剪切强度测试的断裂形式。

图7 试件层间剪切断裂形貌

试件层间剪切强度随短纤维铺放面密度的变化趋势如图8所示。由图8可知,无短纤维层间增强试件的层间剪切强度为58.09 MPa。随着铺放纤维面密度的增加,试件层间剪切强度呈增大趋势,当短纤维铺放面密度为40 g/m2时,层间剪切强度有较大增强,为66.28 MPa,相对于无短纤维层间增强试件增加了约12.36%。

地基基础的抗剪强度与稳定性有密切的联系,进行地基处理时,可以采用换填土法使地基的沉降量显著减少,并且加速地基的排水固结,从而促使地基的承载力大幅度提升,地基抗剪强度也会因此而提高。

图8 层间剪切强度随短纤维铺放面密度的变化趋势

图9 为层间含不同面密度短纤维试件的层间剪切断面图。

图9 层间含不同面密度短纤维试件的层间剪切断面图

由图9可知,其断面形貌与拉伸断面形貌类似,随着短纤维含量的不断增加,层间孔隙率减少、致密程度增大,分层现象逐渐减弱,这很好地解释了层间剪切强度不断加大的原因。层间剪切强度的提升,一方面是因为短切纤维对树脂本身有一定增强效果,加大了纤维层间树脂的层间韧性,另一方面,短切纤维的加入增强了连续纤维层与短切纤维增强层的桥联作用,使试件在受层间剪切作用力时吸收能量的能力增强,纤维层与层之间相对错动滑移现象减少。因此短切纤维的加入使试件层间剪切强度增加明显。

2.3 弯曲强度

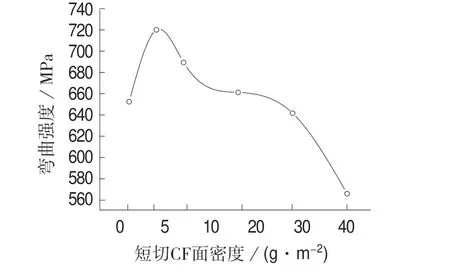

试件弯曲强度随短纤维铺放面密度的变化趋势如图10所示。

图10 不同短纤维铺放面密度时材料弯曲强度

由图10可知,无短纤维层间增强试件的层间弯曲强度为651.52 MPa,随着铺放纤维面密度的增加,试件弯曲强度呈先增大后减小的趋势。当短纤维铺放面密度为5 g/m2时,试件弯曲强度达到最大值,为720.41 MPa,相对于无短纤维层间增强试件提高约10.57%。当短纤维铺放面密度大于等于30 g/m2时,层间短纤维的加入已不能对试件弯曲强度起到增强效果。随着铺放纤维面密度的增加,试件弯曲强度呈先增大后减小的趋势,原因是短切纤维的含量提高,试件层间韧性进一步提高,但过多含量的纤维削减了复合材料在平面上的整体取向,使试件在弯曲受力点抗拉性能降低,此现象可用拉伸强度降低的理论解释。

2.4 短纤维层间增强机理

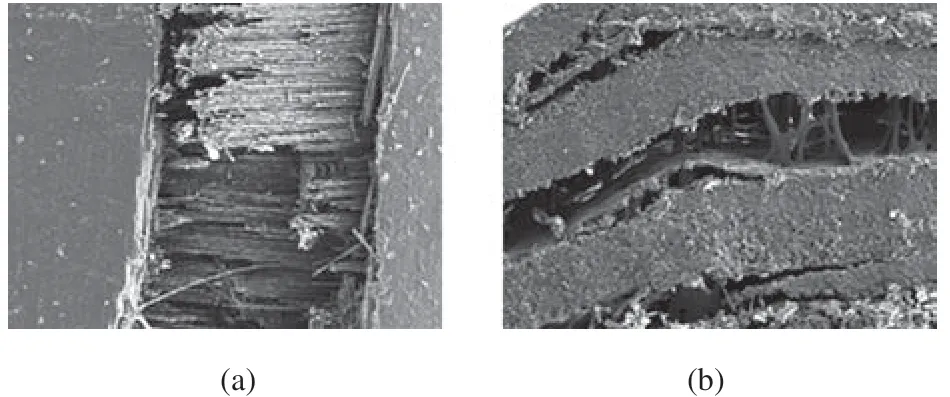

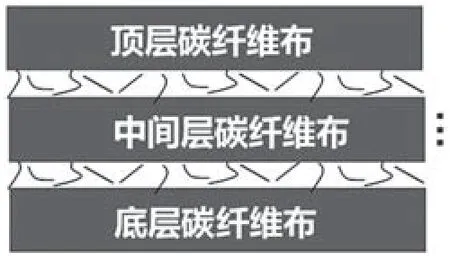

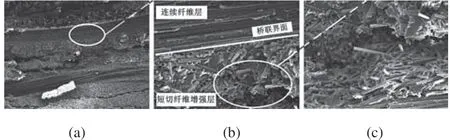

短纤维层间增强机理示意由图11所示,无规则的短纤维散布在预制体层与层之间,形成铆钉结构。连续纤维层与短切纤维层界面在不同倍率下的放大图如图12所示。由图12b可知,连续纤维层与短切纤维层之间形成致密桥联界面,在受层间剪切力的作用时,一方面,短纤维的加入增大了树脂的断裂韧性,从而增大了复合材料的整体韧性,另一方面,桥联力在一定程度上起到了延缓分层扩展的作用,增加了纤维层间滑移、张开断裂时的能量释放率,提高了能量释放率的阈值[5],从而影响了分层扩展过程,增大了复合材料层板的层间剪切强度。

图11 短纤维层间增强机理示意图

图12 连续纤维层与短切纤维层桥联界面不同倍率下的放大图

3 结论

以斜纹3k T300碳纤维布、环氧树脂和长度0.3~0.5 mm (50目)短切碳纤维为主要实验原料,采用真空辅助树脂灌注(VARI)工艺方式,得到层间含不同面密度短切纤维的碳纤维复合材料层合板,研究了不同面密度短切纤维含量对碳纤维复合材料层合板拉伸、弯曲以及层间剪切强度的影响,结论如下:

(1)当短纤维铺放面密度为5 g/m2时,试件拉伸强度有小幅度提升,为477.64 MPa,相对于无短纤维层间增强试件提高了约5.72%。当短纤维铺放面密度大于等于10 g/m2时,试件拉伸强度呈减小趋势,短纤维的加入对拉伸强度已无提升作用。

(2)在5~40 g/m2范围内,复合材料层板的层间剪切强度随短切碳纤维铺放面密度的增大而增大。当短纤维铺放面密度为40 g/m2时,层间剪切强度有较大增强,为66.28 MPa,相对于无短纤维层间增强试件增加了约12.36%。

(3)随着铺放纤维面密度的增加,试件层间剪切强度呈先增大后减小的趋势。当短纤维铺放面密度为5 g/m2时,试件弯曲强度达到最大值,为720.41 MPa,相对于无短纤维层间增强试件提高了约10.57%。

(4)通过SEM断面分析和理论分析,解释了层间短切纤维增强碳纤维复合材料拉伸、弯曲和层间剪切强度随层间短切碳纤维含量不同的变化趋势。